基于熔池特征融合的选区激光熔化缺陷预测方法研究*

2023-02-24求晓玲杨文美

求晓玲,杨文美,白 倩

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

增材制造技术变革了传统的减材加工方式,对具有复杂几何形状的零件有较强的加工适用性,在航空、航天[1]、汽车[2]等领域有着广泛的应用前景[3]。选区激光熔化(Selective Laser Melting,SLM)是增材制造技术的一种,具有加工精度高、材料利用率高、污染小等特点。但是SLM过程是一个动态的复杂过程,容易形成球化、孔洞和裂纹等缺陷,导致成形件孔隙率高、致密度低、表面粗糙度高等问题,进而影响成形件使用性能[4-5]。

为了减少SLM工艺过程中产生的工件缺陷,学者们往往采用调整工艺参数的方法获取最佳工艺条件[6-8]。然而,该方法只能在宏观上减少缺陷的产生,而SLM加工过程是一个多种物理场相互耦合、高度动态的复杂过程,铺粉状态、保护气氛、环境温度等多种不可控因素都会对熔池形貌及温度产生影响,单纯的调整激光工艺参数难以控制随机缺陷的产生。因此,开展SLM过程的随机缺陷实时预测对发展高性能零件的增材制造具有重要的意义。

现有工艺过程缺陷预测的研究多采用单一分类模型对实验中获得的数据进行分析的方法,以此预测成形过程中产生的缺陷。龚福建等[9-10]搭建了焊接过程中的“温度-缺陷”智能分析系统,分别将4种有缺陷的焊缝与正常焊缝的温度及图像信息进行比较,研究了4种典型缺陷样件与正常样件在焊接制造过程中的温度场关联规律,分析红外图像特征和缺陷产生的关联性,设计了缺陷自主识别算法。

单一特征的信息量十分有限,往往不足以表达复杂工艺过程各参量的特征,因而学者们采用特征融合技术对多种特征进行分析,从而实现缺陷的分类。师彬彬等[11]采用SIFT方法、灰度共生矩阵和Hu不变矩提取选区激光熔化过程中熔池的空间特征、纹理特征和几何特征,通过串行融合得到新的特征矩阵,降维后传入随机森林分类器中进行训练。结果表明,优化特征融合参数后,算法平均准确率达到97.46%,缺陷检测效果明显提升。

本文采用特征融合技术,融合SLM过程熔池红外图像的灰度梯度特征、尺寸特征和形状特征,采用KNN分类模型对特征向量进行分类,实现缺陷的预测。

1 选区激光熔化实验及热成像数据获取

1.1 选区激光熔化实验

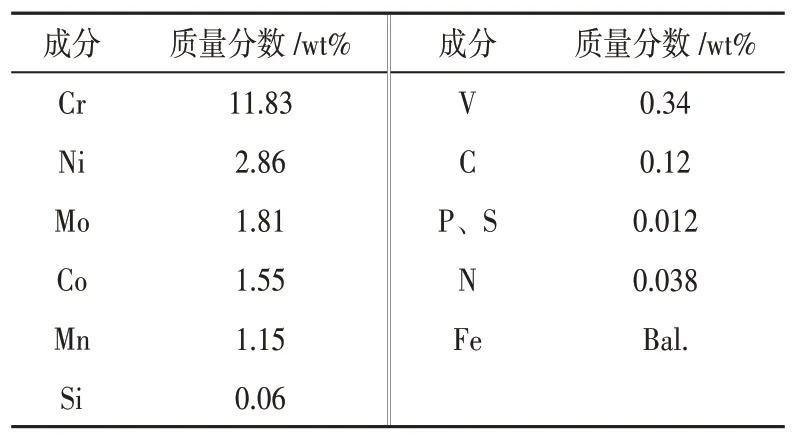

选区激光熔化实验中所选用的金属粉末为1Cr12Ni⁃Mo2Co2VN(6511)马氏体不锈钢,其化学成分如表1中所示。采用场发射扫描电镜(FE-SEM,SUPARR 55,Carl Zeiss,Germany)观测粉末微观形貌,如图1(a)所示,粉末的形状近似球形,流动性好。使用激光粒度仪(Malvern Mastersizer 2000,Malvern,UK)表征粒径分布,测量数据如图1(b)中所示,粉末粒径集中在10~100µm之间。SLM成形设备选用日本沙迪克公司的增减材复合制造机床(Sodick OPM250L,Sodick,Ja⁃pan),其配备有波长为1 070 nm的镱光纤激光器,最大输出功率可达500 W,激光光斑直径可在100~600µm范围内调整[7]。增材过程中持续向成形腔体内冲入浓度为99.9%的高纯氮气,使成形过程中的氧含量可以保持在1.0%以下,防止工件在烧结过程中氧化。成形所用激光工艺参数如表2中所示,采用“带状扫描”策略,相邻层间角为90°。

表1 6511马氏体不锈钢粉末化学成分

图1 6511马氏体不锈钢粉末粒径分布

表2 选区激光熔化实验工艺参数

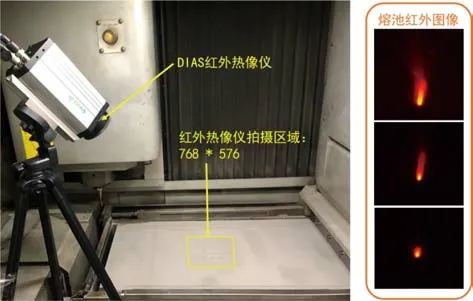

SLM过程中红外拍摄所用实验设备为短波红外热像仪(PV768N,DIAS,Germany),其波长范围为0.8~1.1µm,图像采集频率为25 Hz,测量温度范围在600~3 000°C之间。实验过程中红外热像仪放置位置与工件位置如图2所示,成形工件均在其视野范围内(768 pixel×576 pixel)。在SLM过程中实时捕获熔池红外数据,并通过以太网传输到电脑进行存储。熔池红外图像的灰度值反映了熔池温度,灰度值越大,此处熔池温度越高。由于激光光斑尺寸为100µm,熔池红外图像较小,熔池最大温度梯度的位置即熔池中心的尺寸为8 pixel×8 pixel左右,如图3所示。

图2 SLM过程中红外测温位置

图3 熔池红外图像

1.2 缺陷分析及图像标记

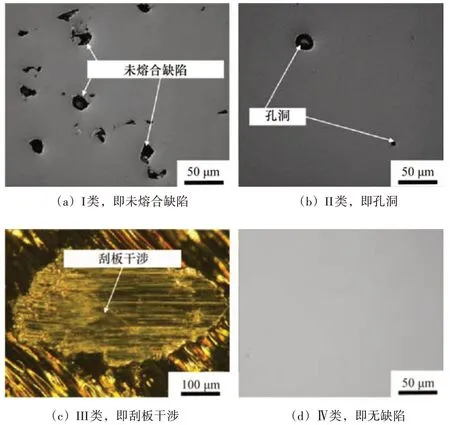

对SLM成形试样进行缺陷分析,采用线切割将试样从基板上切下,将样品表面抛光至粗糙度小于0.5µm,采用Olympus-MX51光学显微镜观察样品的缺陷,观测到未熔合缺陷、孔洞和刮板干涉等缺陷,如图4所示。按照缺陷类别对熔池红外图像进行分类。存在未熔合缺陷、孔洞、刮板干涉缺陷的工件所对应的熔池红外图像分别标记为Ⅰ类、Ⅱ类、Ⅲ类图像,无缺陷的工件对应的熔池红外图像标记为Ⅳ类,分别提取100个Ⅰ类、Ⅱ类、Ⅲ类和Ⅳ类图像。

图4 缺陷类别

2 特征提取与融合

2.1 熔池红外图像处理

由于红外成像系统、传输介质和记录设备等的影响,以及SLM过程中熔池本身存在飞溅等现象,最终获取的熔池红外图像中存在多种噪声。这些噪声在熔池红外图像上表现为一些孤立像素点或像素块,降低了图像质量,扰乱熔池红外图像的可观测信息,不利于后续的特征提取。为了提高熔池红外图像的信噪比并准确提取熔池特征,必须将图像噪声进行滤除。双边滤波(Bialteral Fil⁃ter)是一种非线性滤波方法,是结合图像的空间邻近度与像素值相似度一种折中处理,在滤波的同时考虑空间邻近信息与颜色相似信息,既能滤除噪声、平滑图像,又能较好地保存图像轮廓信息[12]。

本文采用双边滤波对熔池红外图像进行处理,滤波效果如图5所示。双边滤波不仅能够去除熔池边缘的噪声点,让熔池的边缘更加清晰,而且能够去除飞溅等孤立的亮点,经过滤波的熔池红外图像用于后续熔池轮廓提取及几何尺寸计算。

图5 熔池红外图像双边滤波

2.2 熔池灰度梯度特征提取

熔池的温度能够反映SLM过程中金属粉末的熔融状态。当能量输入过多时,熔池温度较高,熔池易出现气孔缺陷,当能量输入过低时,熔池温度较低,易出现未熔合孔洞缺陷[13],因此,熔池的温度信息对于缺陷的产生与预测具有重要意义。

为表征熔池从中心到边缘的温度场特征,本文提取一个熔池灰度梯度向量,如图6所示。由于熔池红外图像较小,本文采用熔池中心处4个点的灰度即可反映熔池的温度场特征。先提取熔池中灰度值最大的点A,并记录其灰度值a;再提取点A八领域内灰度值最小的点B,并记录其灰度值b,如此顺序提取4个点并记录其灰度值,最终获得一个表征温度梯度最大的灰度梯度向量[a,b,c,d]。部分图像的灰度梯度向量如表3所示。

图6 熔池灰度梯度向量提取过程

表3 熔池灰度梯度向量

2.3 熔池尺寸特征提取

熔池长和宽等尺寸特征是熔池形貌的重要信息。由于SLM实验过程中,红外热像仪获得的图像中的熔池均存在一定角度的偏斜,难以直接获取熔池的长和宽。为了解决上述问题,本文通过等间隔旋转搜索方法[14]将红外图像中的熔池在90°范围内等间隔旋转,获得不同旋转角度下熔池轮廓在坐标系方向上的外接矩形的长度、宽度及面积,从而求出最小外接矩形面积,并提取该矩形的长宽值近似表征熔池的长和宽。提取的部分图像的几何尺寸向量如表4所示。

表4 熔池几何尺寸向量

2.4 熔池形状特征提取

由于SLM过程中激光扫描方向不固定且相邻层间角为90°,红外热像仪拍摄的熔池位置和姿态是变化的,因此本文采用Hu不变矩作为SLM熔池红外图像形状的特征描述子。Hu不变矩是一种简单且有效的特征描述子,利用7个不变矩高度浓缩图像的形状特征,具有旋转、平移、缩放等不变性,识别速度也较快[15]。因此Hu不变矩作为熔池红外图像形状的特征描述子可以获得熔池不同位置及姿态的特征向量。本文提取的部分熔池红外图像的Hu不变矩如表5所示。

表5 熔池红外图像Hu不变矩向量

2.5 熔池特征融合

单个特征向量难以达到精准预测工件缺陷,融合特征向量包含更多的熔池信息,因而能够获得更优的分类和预测效果。本文从熔池红外图像中提取出熔池灰度梯度向量,熔池几何尺寸以及熔池Hu不变矩向量,采用串行融合[16]的方法将3个向量进行融合,得到如表6所示的融合特征向量。

表6 融合特征向量

3 基于KNN的缺陷预测模型

K-邻近算法(K-Nearest Neighbor,KNN)是一种常用的分类方法,该算法通过计算新样本与所有已知类别样本的距离,从中选出K个距离最近的样本,统计其中样本所属类别的占比,采用少数服从多数的法则,将K个样本中占比最高的类别定为该新样本的类别[17]。KNN算法操作简单、便捷、有效,不需要训练,适合进行分类,特别是一些多分类问题,在刀具磨损[18]、故障诊断[19]和缺陷检测[20]等领域有广泛的应用。

本文应用KNN模型对SLM熔池红外图像融合特征向量进行分类,以预测工件的缺陷。对最邻近样本数K值进行优化,采用欧氏距离函数定义距离度量函数。采用Z-score方对融合特征向量进行归一化处理,再按照8∶2的比例将400幅熔池红外图像分为训练集和测试集,用不同的最邻近样本数K值进行分类,得到不同K值下算法预测缺陷的结果。如表7所示,当K值为4时,KNN模型的分类准确率即缺陷预测准确率最优,为97.5%。

表7 不同K值下KNN模型的分类准确率

为比较融合特征与单一特征对SLM缺陷预测精度的影响,采用不同的单一特征进行缺陷预测,即灰度梯度特征+KNN;熔池尺寸特征+KNN;熔池形状特征+KNN。对比结果如表8所示,单一特征算法中,采用熔池几何尺寸特征的算法准确率最高,达到94.5%;而采用熔池灰度梯度特征的算法准确率仅有36%;融合特征后,准确率提高至97.5%,因此采用融合的特征向量进行缺陷预测提升了缺陷预测算法的精度。

表8 采用不同特征的缺陷预测算法准确率

4 结束语

本文针对单一特征对选区激光熔化过程缺陷预测精度不高的问题,提出了一种基于特征融合的SLM过程缺陷预测机器学习模型。主要研究结果如下:

(1)通过实验获取了SLM过程中的熔池红外图像,批量提取了红外图像的熔池灰度梯度特征、尺寸特征和形状特征,建立了缺陷预测数据集;

(2)采用串行融合方法融合了熔池灰度梯度特征、尺寸特征和形状特征,并采用KNN算法开展了SLM缺陷预测,该方法的预测精度优于单一特征的缺陷预测方法,预测精度可达97.5%。