奥氏体化温度对超强耐热齿轮轴承钢显微组织和强韧性的影响

2023-02-22杨长树贺自强栗付平

杨长树,陈 策,杨 平,贺自强*,李 志,栗付平

(1 中国航发北京航空材料研究院,北京 100095;2 中国人民解放军陆军航空兵学院,北京 101121)

齿轮和轴承是机械传动系统的关键零部件。随着传动系统功率密度的不断提高,对齿轮和轴承的承载能力和使用寿命的要求不断提高,从而需要齿轮轴承钢具有良好的强韧性、表层硬化性、耐热耐蚀性及抗疲劳性能等[1]。为满足高功率密度传动系统的发展需求,国内外研发了多种高性能齿轮轴承钢。美国Latrobe公司研制了CSS-42L高强度不锈钢[2-5],经渗碳处理后表层硬度可达65~68HRC,心部抗拉强度1764 MPa,屈服强度1200 MPa,断裂韧度113 MPa·m1/2,耐热和耐腐蚀性能良好,但渗碳性能较差,渗层存在残余奥氏体软区,钢的渗碳工艺性能有待进一步改善。美国QuesTek公司研制了Ferrium C61,C64,C69系列高钴高合金沉淀硬化型渗碳钢[6-7],其中C61钢渗碳后表层硬度60~62HRC,心部抗拉强度1655 MPa,屈服强度1552 MPa,断裂韧度143 MPa·m1/2,目前已应用于CH-47直升机的旋翼轴[8],但C61钢渗碳层硬度较低,不利于接触疲劳性能和耐磨性的提高。C69钢渗碳层硬度可达65~67HRC,具有较好的接触疲劳抗力和耐磨性,但心部断裂韧度较低,约44 MPa·m1/2,难以满足齿轮的使用要求。为进一步提高齿轮和轴承的承载能力和使用寿命,国内开展了各种高性能渗碳钢的研究[9-14]。北京航空材料研究院研制一种新型2000 MPa级超强耐热齿轮轴承钢12Co14Ni6Cr5Mo4WV(简称CH2000)[15],具有优越的超高强度和高韧性、良好的表层超硬化性能和耐热耐腐蚀性。CH2000钢属于高合金沉淀硬化钢,渗碳后经淬火和高温回火处理,心部获得超高强度、高韧性,渗层获得超高硬度。奥氏体化温度是钢的关键热处理工艺参数,对显微组织和强韧性具有重要影响。为了揭示奥氏体化温度对CH2000钢显微组织和强韧性的影响规律,优化热处理工艺,提高钢的强韧性,本工作在1060,1080 ℃和1100 ℃三种奥氏体化温度下分别对实验钢进行淬火处理,并进行显微组织、断口、微区成分分析及力学性能评价,以研究奥氏体化温度对CH2000钢的显微组织和强韧性的影响。

1 实验材料与方法

实验所用CH2000钢采用200 kg的真空感应炉和真空自耗炉进行真空感应熔炼和真空自耗电极电弧重熔,钢锭经扩散退火、开坯及轧制后加工成φ18 mm的圆棒及40 mm×18 mm的方棒。钢的化学成分(质量分数)为:0.08%~0.14% C,12.5%~14.3% Co,5.5%~6.5% Ni,4.0%~5.3% Cr,3.5%~4.3% Mo,0.5%~1.2% W,0.2%~0.6% V,余量为Fe。

分别使用Instron 4507、JB30B、MTS 810型试验机对试样进行拉伸性能、冲击功和平面应变断裂韧度测试。拉伸试样为直径d0=5 mm的标准短比例试样,冲击试样为标准夏比U型缺口试样,断裂韧度试样为标准紧凑拉伸试样(试样厚度B=15 mm)。

使用VCOQ2-65双室真空炉分别在1060,1080,1100 ℃对试样进行奥氏体化,保温1.5 h,气冷。然后使用CTE-SEU10050-05 W超低温试验箱对试样进行-70 ℃冷处理,保温2 h,空气中回温至室温。最后使用RJ2-60-6井式电阻加热炉对试样进行500 ℃回火,保温2 h,空冷,回火3次。

使用Leica DMLM光学显微镜进行金相组织观察;使用HR-150A型洛氏硬度计测定试样的洛氏硬度;使用Bruker D8 Advance X型X射线衍射仪测定残余奥氏体含量;使用FEI Talos F200型高分辨场发射透射电子显微镜进行微观组织分析;使用FEI Nova NanoSEM 450型高分辨场发射扫描电镜及OXFORD X-Max80型X射线能谱仪进行断口形貌和微区成分分析。

2 结果与分析

2.1 奥氏体化温度对显微组织的影响

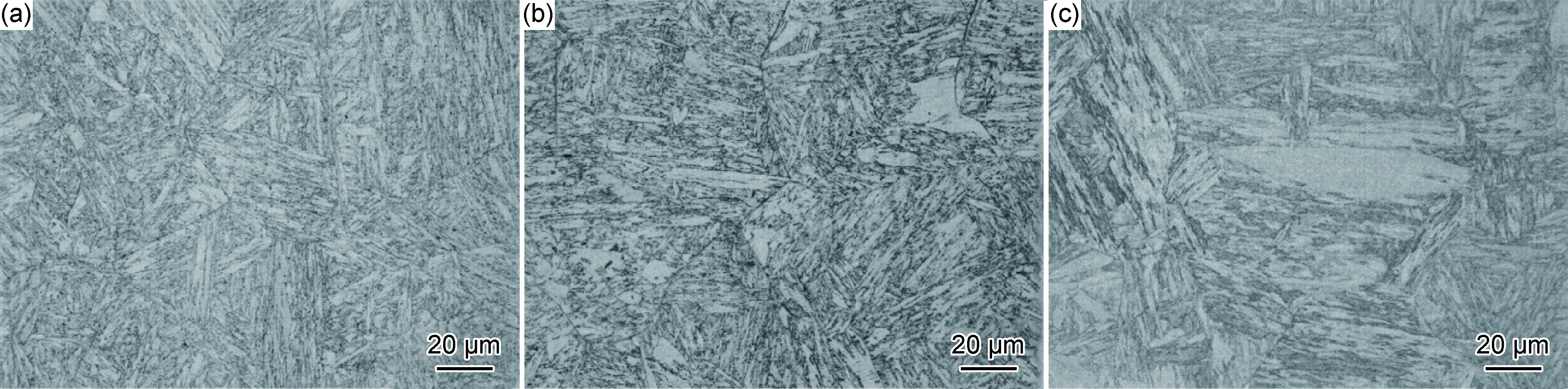

图1为在不同奥氏体化温度下加热淬火后CH2000钢的光学显微组织。可以看出,在1060~1100 ℃范围内,钢的组织均为板条马氏体。随奥氏体化温度的升高,马氏体束尺寸增大,原奥氏体晶粒长大。图2为采用SEM观察的不同奥氏体化温度下钢的淬火组织。可知,1060 ℃奥氏体化时,钢中存在未溶碳化物颗粒(见圆圈内的白点),而1080 ℃及1100 ℃淬火组织中并未发现类似颗粒。

图1 不同奥氏体化温度下加热淬火后CH2000钢的光学显微组织 (a)1060 ℃;(b)1080 ℃;(c)1100 ℃Fig.1 Metallographic microstructures of CH2000 steel quenched at different austenitizing temperatures (a)1060 ℃;(b)1080 ℃;(c)1100 ℃

图2 不同奥氏体化温度下淬火钢的SEM图(a)1060 ℃;(b)1080 ℃;(c)1100 ℃Fig.2 SEM images of steel quenched at different austenitizing temperatures(a)1060 ℃;(b)1080 ℃;(c)1100 ℃

1060 ℃奥氏体化后淬火态组织中碳化物颗粒的SEM图及EDS分析如图3所示。碳化物颗粒中Mo,W元素含量与基体成分相比明显增多,而Cr的含量变化不大。根据实验钢的化学成分,在奥氏体化温度下钢中可能存在M6C,M7C3和M23C6等未溶碳化物,其中M7C3和M23C6为富Cr碳化物,M6C则主要为Mo,W含量高的碳化物,由此可初步判断上述未溶碳化物为M6C型碳化物。

图3 1060 ℃奥氏体化后淬火态组织中碳化物颗粒的SEM图(a)和EDS分析(b)Fig.3 SEM image(a) and EDS analysis(b) of carbide particles in quenched microstructure after austenitizing at 1060 ℃

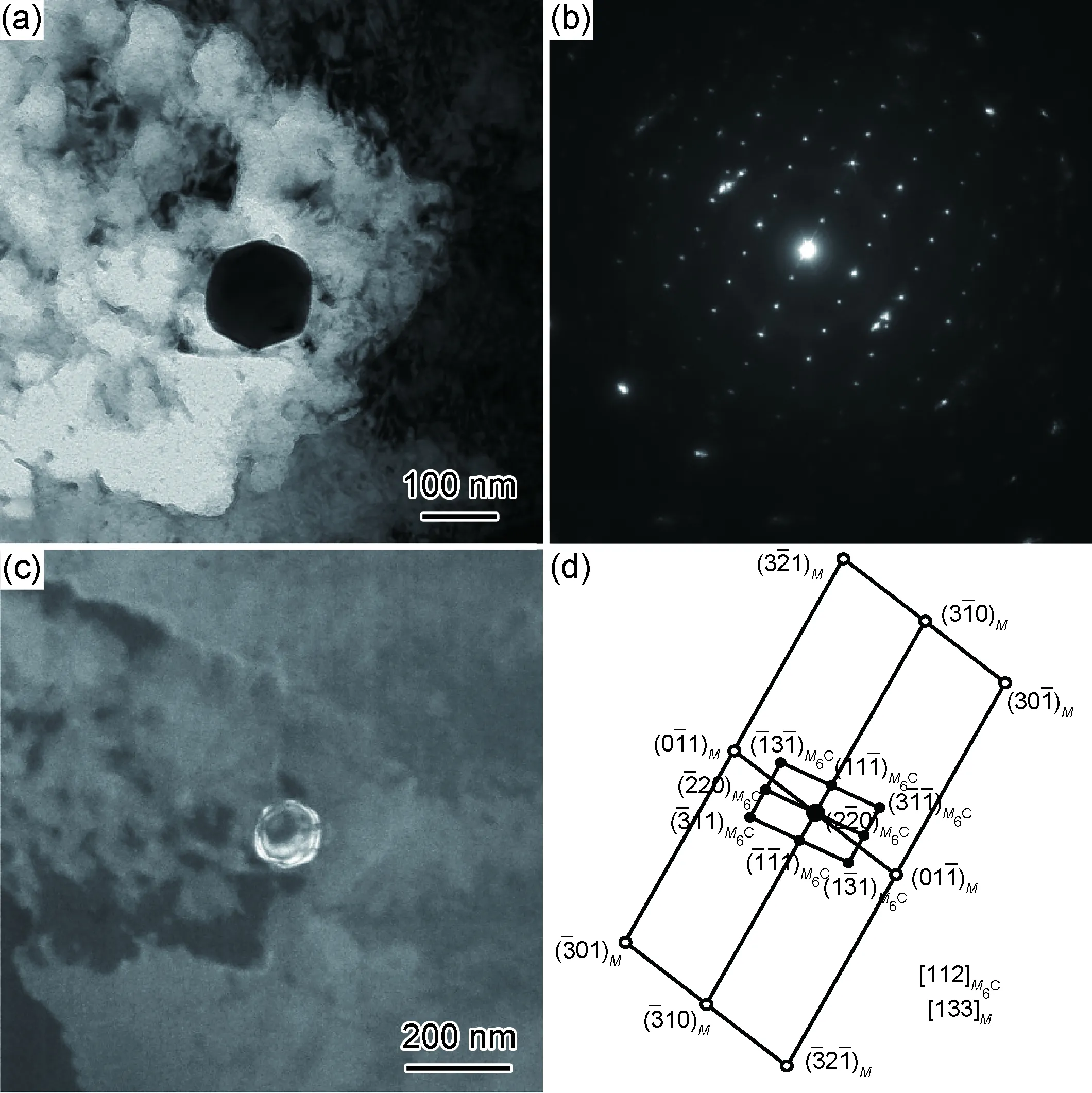

图4为1060 ℃奥氏体化后钢中未溶碳化物透射电子显微组织和衍射谱图。衍射谱标定为M6C型碳化物,与EDS分析结果一致。

图4 1060 ℃奥氏体化后钢中M6C碳化物的TEM图(a)明场像;(b)衍射斑点;暗场像;(d)衍射标定Fig.4 TEM images of M6C carbide in quenched steel after austenitizing at 1060 ℃ (a)bright field image;(b)diffraction pattern;(c)dark field image of indexing

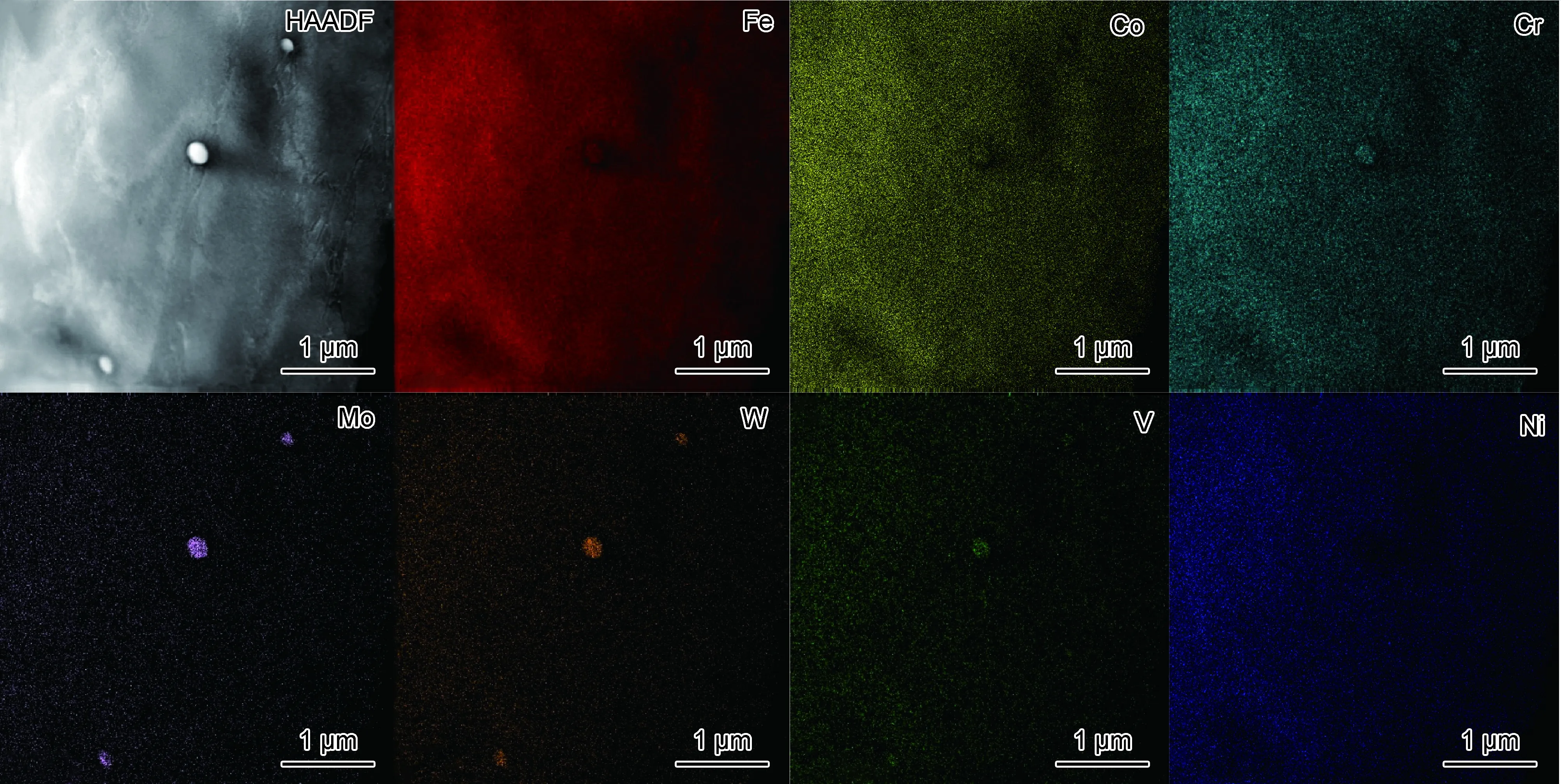

为进一步确定碳化物中的合金元素类别,使用高角环形暗场扫描透射(HAADF-STEM)方法对碳化物附近区域进行分析,如图5所示。可以发现,实验钢中M6C碳化物含有Fe,Co,Cr,Mo,W和V等元素,未发现Ni元素的衬度。资料表明[16-17],高合金钢中M6C碳化物的分子式有A3B3C,A2B4C及A4B2C,其中A代表Fe,Co,Cr,Mn,Ni,V等元素,B代表Mo,Nb,Ta,Ti,W,V,Zr等元素。结合图5可知,实验钢M6C相中A代表Fe,Co,Cr和V元素,B代表Mo,W和V元素。

图5 1060 ℃奥氏体化时碳化物附近区域的HAADF-STEM元素分布图Fig.5 HAADF-STEM images of element distribution around carbides after austenitizing at 1060 ℃

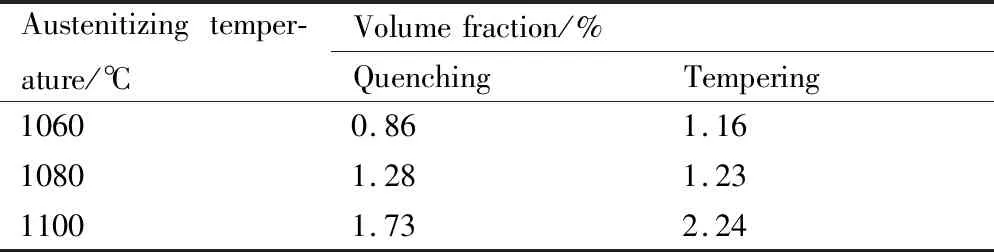

表1为不同奥氏体化温度加热淬火的试样及经奥氏体化、冷处理和回火的试样中残余奥氏体的体积分数。可知,淬火及回火组织中残余奥氏体含量均较低,随淬火温度升高,残余奥氏体体积分数略有增加。此外,不同奥氏体化温度下淬火和回火组织中残余奥氏体体积分数变化不大,说明在500 ℃回火时,钢中未发生明显的马氏体向奥氏体的逆转变。

表1 不同奥氏体化温度下钢中残余奥氏体的体积分数Table 1 Volume fraction of retained austenite in steel at different austenitizing temperatures

2.2 奥氏体化温度对强韧性的影响

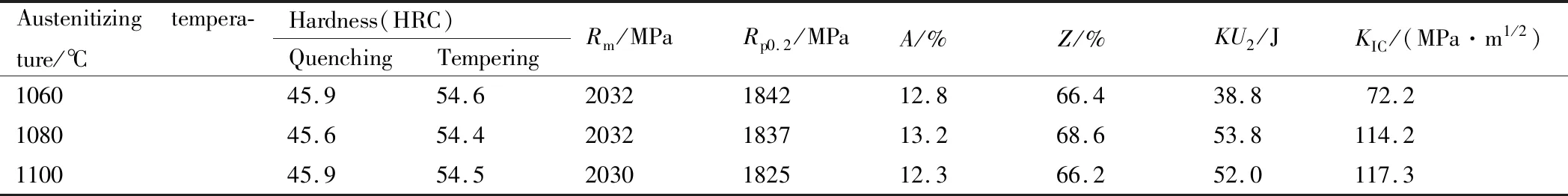

不同奥氏体化温度下淬火、冷处理和回火后实验钢的力学性能如表2所示。可知,在1060~1100 ℃范围内奥氏体化,钢的硬度、抗拉强度(Rm)、断后伸长率(A)和断面收缩率(Z)无明显变化,规定塑性延伸强度(Rp0.2)随奥氏体化温度的增加略有降低。奥氏体化温度对断裂韧度(KⅠC)和冲击功(KU2)影响显著,在1080~1100 ℃范围内KⅠC和KU2变化不大,1060 ℃奥氏体化时KⅠC和KU2明显下降。可见,在1080~1100 ℃进行奥氏体化,实验钢可获得良好的超高强度和高韧性,抗拉强度不小于2000 MPa,规定塑性延伸强度不小于1800 MPa,断裂韧度不小于100 MPa·m1/2。

表2 不同奥氏体化温度下淬火、冷处理和回火后钢的力学性能Table 2 Mechanical properties of steel after quenching,refrigerating and tempering at different austenitizing temperatures

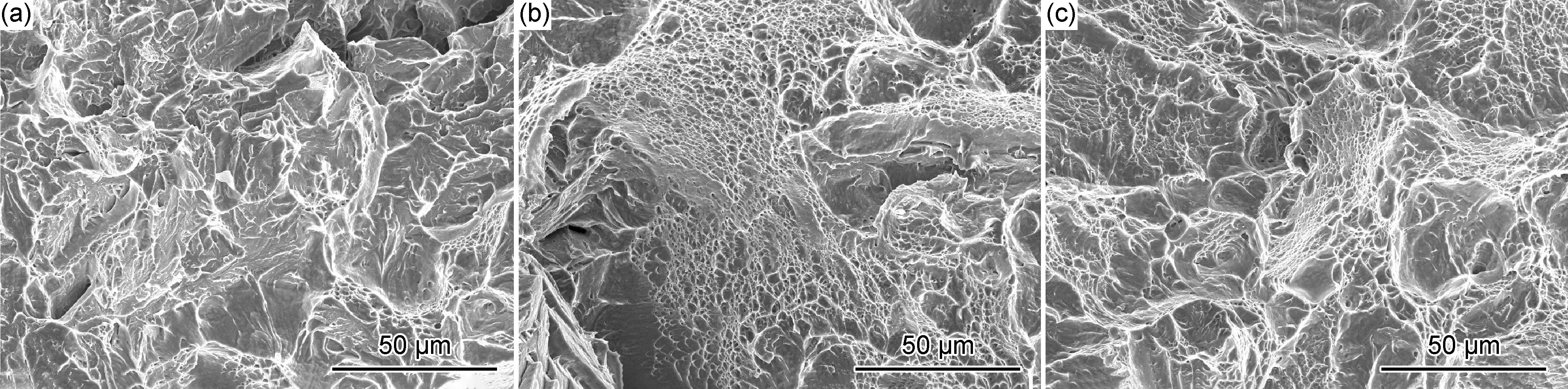

2.3 奥氏体化温度对断口微观形貌的影响

图6为在不同奥氏体化温度下加热淬火、冷处理和回火的拉伸试样断口纤维区形貌。可以看出,1060~1100 ℃范围内,奥氏体化温度对试样拉伸断口形貌影响不大,均为韧窝断口。其中,1060 ℃奥氏体化时,部分韧窝底部存在碳化物颗粒。图7为1060 ℃奥氏体化时拉伸试样断口中碳化物颗粒的SEM图及EDS分析。结果显示,碳化物颗粒中Mo,W含量较基体明显升高。结合显微组织中碳化物的TEM与HAADF-STEM分析结果,可确定该碳化物为1060 ℃奥氏体化时未完全固溶的M6C型碳化物。在1080 ℃及1100 ℃奥氏体化时,韧窝底部未发现碳化物颗粒。

图6 不同奥氏体化温度下实验钢拉伸试样断口纤维区的形貌 (a)1060 ℃;(b)1080 ℃;(c)1100 ℃Fig.6 Morphologies of fiber zone of tensile samples fracture for steels at different austenitizing temperatures(a)1060 ℃;(b)1080 ℃;(c)1100 ℃

图7 1060 ℃奥氏体化时拉伸试样断口中碳化物颗粒的SEM图(a)和EDS分析(b)Fig.7 SEM image(a) and EDS analysis(b) of carbide particles in tensile samples fracture after austenitizing at 1060 ℃

图8为在不同奥氏体化温度下加热淬火、冷处理和回火的冲击试样断口放射区的微观形貌。可以发现,在1080 ℃及1100 ℃奥氏体化时,断口微观形貌以韧窝为主,在1060 ℃奥氏体化时,断口微观形貌以准解理为主,仅在撕裂棱处出现少量韧窝,说明该温度下试样冲击韧性较差[18-19]。

图8 不同奥氏体化温度下实验钢冲击试样断口放射区形貌 (a)1060 ℃;(b)1080 ℃;(c)1100 ℃Fig.8 Morphologies of radiation zone of impact samples fracture for steel at different austenitizing temperatures(a)1060 ℃;(b)1080 ℃;(c)1100 ℃

图9为在不同奥氏体化温度下加热淬火、冷处理并回火的断裂韧度KⅠC试样断口的微观形貌。可见,奥氏体化温度为1080 ℃及1100 ℃时,试样的预制裂纹区(①区)与失稳扩展区(③区)之间存在明显的宽度较大的塑性延伸区(②区),宽度均在20 μm以上,失稳扩展区的微观形貌以韧窝为主;而1060 ℃淬火时,未见明显宽度的塑性延伸区,且失稳扩展区中的韧窝数量明显少于前者,准解理花样较多。试样受载时,裂纹尖端塑性区内会产生大量滑移并发生滑移分离,使断口呈现蛇形滑移花样,随形变加剧,蛇形花样转变为涟波花样并继续平坦化,最终形成塑性延伸区。塑性延伸区越宽,材料抵抗裂纹失稳扩展的能力就越强,断裂韧度就越高[20]。断口微观形貌表明,1080 ℃和1100 ℃奥氏体化后钢的断裂韧度优于1060 ℃奥氏体化。

图9 不同奥氏体化温度下KⅠC试样断口的微观形貌 (a)1060 ℃;(b)1080 ℃;(c)1100 ℃Fig.9 Microscopic morphologies of fractured KⅠC samples at different austenitizing temperatures(a)1060 ℃;(b)1080 ℃;(c)1100 ℃

3 分析与讨论

由显微组织及力学性能实验结果可知,CH2000钢在1060 ℃奥氏体化,淬火组织中存在M6C型碳化物,冲击功与断裂韧度均较低;而1080 ℃及1100 ℃奥氏体化时,钢中不存在未溶碳化物,冲击功和断裂韧度明显提高且较为稳定。此外,在1060~1100 ℃范围内,CH2000钢的硬度、抗拉强度及塑性随奥氏体化温度升高均无明显变化,规定塑性延伸强度略有降低。

随奥氏体化温度升高,一方面,钢中碳化物固溶程度提高直至完全固溶,奥氏体中碳及合金元素含量增加,奥氏体成分均匀化程度增大,使固溶强化及后续回火沉淀强化效果增强,有利于提高钢的强度。同时,奥氏体中碳及合金元素含量增加使钢中残余奥氏体体积分数增加,从而使屈服强度降低;另一方面,奥氏体化温度增加导致奥氏体晶粒长大,根据Hall-Petch关系,晶粒尺寸增大会使晶界强化效果减弱,导致抗拉强度和屈服强度降低[20]。因此,在1060~1100 ℃范围内进行奥氏体化时,由于固溶强化、沉淀强化、晶界强化及残余奥氏体的共同作用,CH2000钢的抗拉强度变化不大,规定塑性延伸强度随奥氏体化温度升高而略有降低。

1060 ℃淬火时,由于奥氏体化温度较低,碳化物未完全固溶,淬火后钢中残留M6C碳化物。众所周知,裂纹的形成和扩展均与塑性变形有关。在塑性变形过程中,未溶碳化物会阻碍位错运动,引起位错塞积及应力集中,从而在碳化物与基体的相界处产生微裂纹;在裂纹扩展过程中,若裂纹尖端的塑性区中存在碳化物,同样会诱发新的微裂纹,微裂纹长大并与主裂纹相连,引起裂纹加速扩展[21]。可见,未溶碳化物促进了裂纹的萌生和扩展,从而导致冲击功和断裂韧度降低。奥氏体化温度升至1080 ℃以上后,碳化物完全固溶,得到单一的奥氏体相,随保温时间延长,奥氏体均匀性提高,晶界净化,淬火后获得位错马氏体组织,故韧度提高[22-23]。可见,适当提高奥氏体化温度以固溶碳化物,得到单一、均匀的高温奥氏体相,可获得超高强度和高韧性的良好配合。另外,奥氏体化温度的变化会导致钢中残余奥氏体体积分数的变化,而残余奥氏体体积分数的增减将对钢的韧度造成影响[21]。根据表1结果,CH2000中残余奥氏体体积分数较低,随奥氏体化温度升高,残余奥氏体体积分数略有增加,这也有助于韧度的提高。

钢的塑性主要取决于基体相的性质,同时也受第二相的影响[24]。1060 ℃奥氏体化时,钢中存在未溶碳化物,拉伸变形时易在碳化物和基体相界处形成微孔,同时未溶碳化物对位错运动产生阻碍,虽然这些因素均不利于塑性的提高,但此温度下马氏体基体的固溶强化和沉淀强化作用相对较弱,有利于保持板条马氏体本身具有的良好塑性[25]。随着奥氏体化温度升高,碳化物完全固溶,马氏体基体的固溶强化与沉淀强化作用有所增强。在上述因素的综合作用下,钢的塑性随奥氏体化温度升高而没有明显变化。

4 结论

(1)1060 ℃奥氏体化时,超强耐热齿轮轴承钢淬火组织中存在M6C型碳化物,1080~1100 ℃奥氏体化时,钢中碳化物完全固溶。

(2)当奥氏体化温度由1060 ℃增加至1100 ℃时,淬火回火后残余奥氏体的体积分数由1.16%增加至2.24%,500 ℃回火时未发生明显的马氏体向奥氏体的逆转变。

(3)奥氏体化温度在1060~1100 ℃范围内,钢的抗拉强度和塑性变化不大,规定塑性延伸强度随温度增加略有降低;冲击功和断裂韧度在1060 ℃奥氏体化时较低,而在1080 ℃和1100 ℃奥氏体化时明显增加。在1080~1100 ℃进行奥氏体化,可获得良好的超高强度和高韧性,抗拉强度不小于2000 MPa,规定塑性延伸强度不小于1800 MPa,断裂韧度不小于100 MPa·m1/2。

(4)1060 ℃奥氏体化时,M6C型碳化物的存在加速裂纹的萌生与扩展,且残余奥氏体含量较低,从而导致冲击功与断裂韧度降低。

(5)适当提高奥氏体化温度以固溶碳化物,得到单一、均匀的高温奥氏体相,可使超强耐热齿轮轴承钢获得超高强度和高韧性的良好配合。