封装因素对PVDF压力计测量性能的影响

2023-02-22范志强常瀚林何天明胡敬坤谭晓丽

范志强, 常瀚林, 何天明, 郑 航, 胡敬坤, 谭晓丽

(1.中北大学 理学院,太原 030051; 2.中国科学院材料力学行为和设计重点实验室,合肥 230027)

聚偏氟乙烯(polyvinylidene fluoride,PVDF)压电薄膜为敏感元件的力/变形传感器具有频响高、体积小、声阻抗适中等特点,作为小型化、多功能的重要元器件应用于柔性可穿戴设备[1]、压力测量[2]、纳米发电[3]、能量收集[4]等技术领域。其中,薄膜型压力计是PVDF最广泛的应用方式,具有压电系数高、测量方式简单、高频响和高量程等优点,可应用于分离式霍普金森压杆(split hopkinson pressure bar,SHPB)中试样端部或试样内部应力直接测量[5]、平板撞击中压力和冲击波波速测量[6]、结构表面爆炸冲击波测量等[7-9]。

当前用于冲击波/应力波准确测量的PVDF压力计多以夹芯式结构为主,即采用柔性封装层双面封装压电薄膜芯层,封装层包括与压电膜直接接触的电极层和外部的绝缘保护层,早期的压力计中芯层仅包含一定尺寸的PVDF敏感元件,内部平整性较差,测量时元件应力集中现象较为明显[10]。考虑内部结构的平整性问题,采用芯层和敏感元件组合的方式组成压力计的中间层,可提高其内部应力的均匀性和压力计力电灵敏度系数的稳定性[11]。另外,基于局部极化原理制备整张PVDF薄膜作为压力计芯层,芯层的极化区域作为压电敏感元件、非极化区域作为绝缘间隔层,能够确保压力计内部材质和层间厚度均匀以及封装厚度小,更适用于动高压测量[12-13],但也存在极化范围的精确控制、制备效率低、成本昂贵等问题,因此采用压电膜元件进行芯层嵌入式封装仍是PVDF压力计的主要应用方式。

目前针对嵌入式压力计的封装仍存在以下问题:① 不同形式封装的压力计灵敏度系数差异性和个体离散性较大,随加载压力的稳定性也有待提高[14-15],压力计的封装层、芯层和敏感元件之间的材料性质和厚度匹配性、电极连接方式以及材料的应变率效应对压力计灵敏度系数的稳定性影响规律并未充分研究,无法为压力计的封装设计提供指导。② 压力计封装形式和测量环境的多样性使PVDF敏感元件可能处于不同的压电工作状态,而当前压力计灵敏度系数的标定则主要以分离式霍普金森压杆和轻气炮为主,标定试验中压电膜元件应力状态和电荷输出原理可能与测量状态不同,从而导致测量偏差较大。根据文献调研可知对压力计测量性能造成较大影响的封装因素可归纳为几何和材料因素,其中几何因素包括层间厚度一致性和封装层厚度。材料因素则涉及封装材料与芯层波阻抗的匹配性、封装材料的动力学特性等。

本文主要针对上述两个问题,以力学性质相差较大的两种封装层制备芯层嵌入式PVDF压力计,基于SHPB标定试验和细观有限元仿真研究封装方式、封装材质、结构几何缺陷和材料应变率效应等因素对压力计灵敏度系数的影响规律,分析各因素的影响机理,为压力计的设计优化提供技术依据。

1 试验与数值模拟

1.1 PVDF薄膜压力计

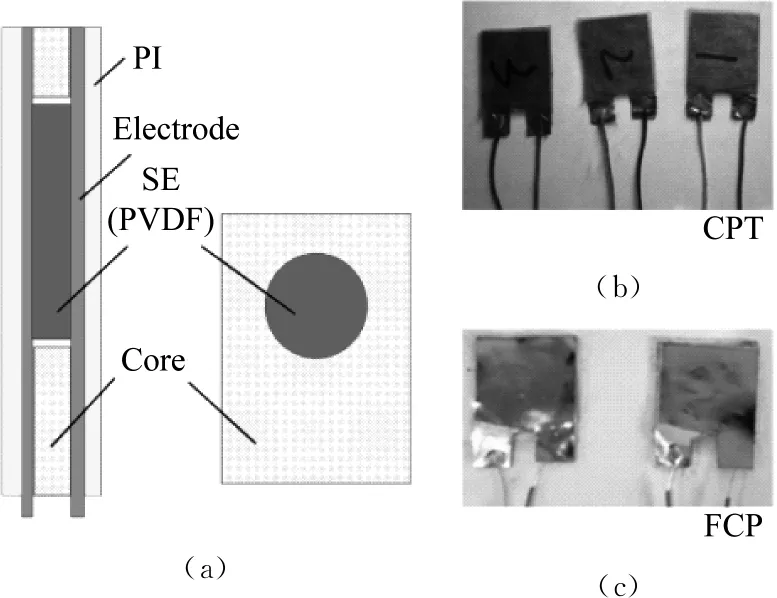

薄膜压力计采用封装层-芯层-封装层的夹芯式结构,如图1(a)所示。其封装层包括箔式导电电极(Electrode)和绝缘保护层聚酰亚胺(polyimide,PI)薄膜,芯层包括压电膜敏感元件(sensitive element,SE)和元件周围的绝缘垫平芯层(core)。PVDF压电薄膜采用锦州科信电子材料公司生产的标称53 μm厚度压电膜,整张薄膜尺寸约200 mm×300 mm,实测厚度变化范围约47~58 μm,通过冲裁方式加工为直径5.0 mm的圆形敏感元件。封装过程主要包括冲裁压电膜元件和芯层嵌入孔、将压电膜元件嵌入芯层、芯层双侧采用带电极的封装层压合,其中芯层与封装层间胶粘结合。为研究封装因素(封装层材质、厚度和内部结构)对传感器压力测量性能的影响,采用柔性覆铜聚酰亚胺薄膜(flexible copper-clad polyimide film,FCP)和聚合物导电带(conductive polymer tap,CPT)两种带电极的封装层,分别标记为FCP组和CPT组。

图1 压力计结构示意和试验样品

FCP封装层中聚酰亚胺(PI)膜厚28 μm、铜电极层后12 μm、二者间通过热压胶黏合,总厚度约47 μm。FCP压力计芯层为50 μm厚、冲裁加工5 mm直径嵌入孔的双面胶,封装时先将直径5 mm的敏感元件嵌入双面覆胶的芯层,再将芯层两侧分别与覆铜封装层压合。压力计内部铜电极与压电薄膜元件两侧自由接触、无胶粘作用,与芯层紧密黏结并在-1 MPa压力下压合30 min。考虑到FCP传感器内部敏感元件与芯层间的安装间隙以及PVDF元件/电极间自由接触面残留气体对测量的影响,设置负压环境封装的对比组,该组传感器的电极与芯层封装在-10 kPa的负压环境下进行,封装后FCP传感器经千分尺测量厚度约(144±3)μm,整体平整性较好。

CPT组传感器封装层由绝缘层PI膜和黏性聚合物电极层压合而成,其中PI层厚28 μm,黏性电极层厚80 μm。CPT压力计芯层为50 μm厚PI膜,黏性电极层与敏感元件、芯层之间均压合黏结,传感器内部结构一致性较好,总厚度约(270±5)μm。CPT和FCP两种传感器实物如图1(b)和图1(c)所示。

1.2 灵敏度标定试验

PVDF压力计的灵敏度系数标定采用SHPB试验,通过改变撞击杆速度和杆件材质获得不同压力范围的加载脉冲。PVDF压电薄膜可等效为高频电源,采用外部并联Cp=100 nF电容的电荷法测量传感器的输出电荷量。试验中分别采用铝制和钢制压杆实现50~170 MPa和160~350 MPa应力内的加载,采用立式压杆实现10~50 MPa应力内的加载。考虑到电荷法测量电路的频响有限,通过整形器将SHPB的加载波调整为类三角形脉冲,典型试验结果如图2所示。由图2可知,虽然一般在试验中认为压力计厚度较小、内部应力能够迅速平衡并全部透射,但CPT高聚物封装层的黏滞性特征突出,透射波峰值略低于入射波,说明压力计对应力波存在轻微的衰减;另外封装层的黏滞性卸载特征也导致压力计所测量应力脉冲宽度略大于杆件测量脉冲。

图2 典型CPT压力计标定结果

另外,为研究高应变率下压力计自身的力学响应,采用叠层粘接的方式将FCP和CPT两种压力计粘接至一定厚度后冲裁为直径8 mm的圆柱形冲击压缩试样,试验厚度2~3 mm,进行不同应变率加载下的冲击压缩试验,每个应变率水平开展3组重复试验并取平均值进行分析。

1.3 数值模拟

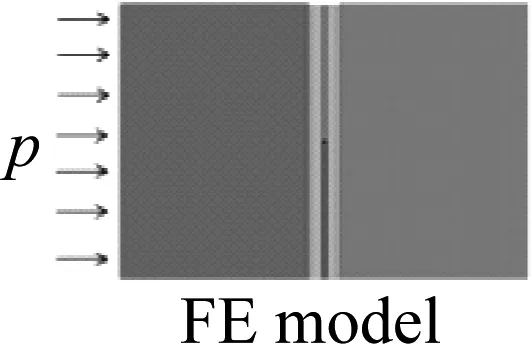

为研究传感器封装层材质以及内部结构因素对其面外压缩力学响应的影响,基于LS-DYNA建立压力计的细观有限元模型,基于问题的轴对称特点采用1/4模型,另外考虑到传感器与压杆纵向尺寸的差异性,仅建立厚6 mm的加载板描述入射杆和透射杆,如图3(a)所示。由试验可知传感器整体厚度较薄,入射波与透射波基本重合,反射波较弱,因此直接在前方加载板施加试验所得的应力脉冲,背部加载板设置无反射边界条件,x=0和y=0平面分别设置对称边界条件。为简化计算,FCP的封装层中忽略了导电层和PI膜间的胶层,将其折算为3 μm厚度的导电层,因此FCP封装层仅包含15 μm铜电极层和28 μm的胶层,二者间共节点建模;敏感元件(SE)半径2.5 mm、厚度50 μm,芯层(Core)与敏感元件间设置约30 μm安装间隙。芯层与电极层间采用绑定面面接触,敏感元件与电极层、芯层间均采用自动面面接触算法。CPT的芯层、敏感元件均与电极层高强度黏合,传感器内部全部采用共节点方式建模,芯层和敏感元件间预留安装间隙并设置自动面面接触算法。

(a)

为研究压力计内部平整性、封装层厚度和芯层材质等因素对压力计测量性能的影响,另设置3组对比模型计算:① 对FCP和CPT两种压力计分别设置芯层突出模型(core raised model)和敏感元件突出模型(SE raised model),用以研究芯层和敏感元件厚度不匹配对测量结果的影响,本文设置突出厚度均为5 μm,凹陷一侧的元件与电极层间均采用自动面面接触算法。② 针对CPT压力计调整聚合物导电层的厚度(40 μm,80 μm和120 μm)研究聚合物层厚度对测量结果的影响。③ 分别调整CPT和FCP模型中芯层材料,对比研究芯层与敏感元件力学性质匹配特征对压力计测量性能的影响规律。数值模拟中钢制压杆采用线弹性材料模型,密度ρ=7.85 g/cm3,弹性模量E=208 GPa;为简化计算,模拟中暂不考虑材料失效,PVDF和PI膜均采用线弹性材料模型,其密度分别为1.7 g/cm3和1.4 g/cm3,弹性模量均为3 GPa,泊松比0.34。FCP中铜箔电极采用随动硬化材料模型,密度8.9 g/cm3,弹性模量115 GPa,泊松比0.33,屈服强度195 MPa,切线弹性模量137.5 MPa;CPT中聚合物电极和FPC芯层的双面导电胶带中所含胶粘剂组分较高,采用文献[16]中的Ogden超弹性橡胶材料模型及参数。

2 试验结果与讨论

2.1 FCP传感器标定结果

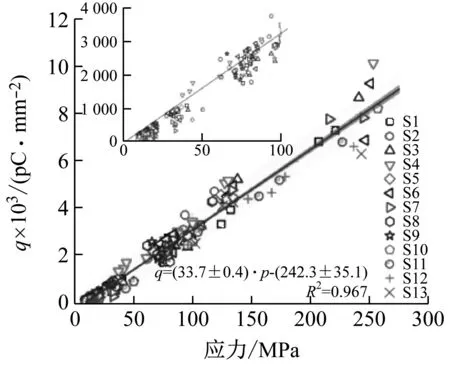

2.1.1 FCP压力计SHPB标定

通过对制备的两组FCP传感器进行SHPB标定试验,压力计的标称灵敏度系数K=q/p,其中:q为单位面积压电膜元件产生的电荷量,pC/mm2;p为加载应力波峰值。图4(a)为非真空环境封装组的FCP压力计标定试验所得电荷量密度与加载应力强度的变化规律,图4(b)为压力计标称灵敏度系数K(pC/N)随加载应力的变化规律。对比可知,压力计在50~270 MPa应力范围内力电响应的线性度较高,当应力低于50 MPa时,压力计电荷量输出严重偏低,因此所得的标称灵敏度分布于5~30 pC/N内并随加载压力增大而增加;当加载应力高于50 MPa时,压力计标称灵敏度分布于25~40 pC/N内。图4(a)直线为对所有试验结果进行线性拟合结果,压力计标称灵敏度K=(33.7±0.4) pC/N,图4中阴影区域分别为95%置信带和预测带,可知压力计的个体差异性较小,但该标称灵敏度系数并不适用于50 MPa以内加载强度的应力测量,如图4(a)中细节图所示。分析可知FCP压力计内部覆铜电极与压电元件间通过预压自由贴合,无黏结固定,面外载荷作用下封装层和压电膜之间可能存在的相对位移显著降低压力计的电荷量输出,导致低应力加载范围内力电响应离散性大。

(a)

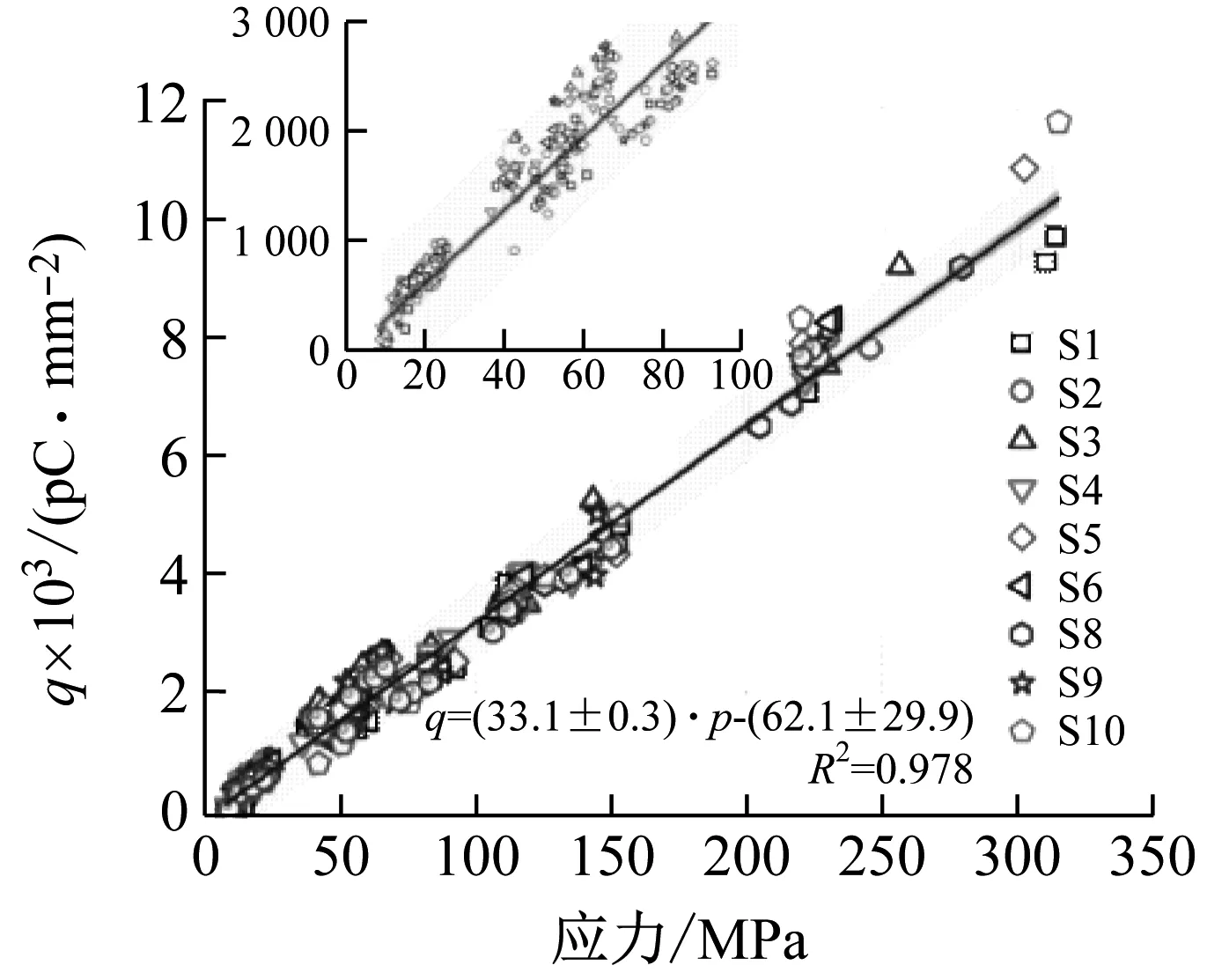

2.1.2 负压封装FCP标定结果

为提高FCP压力计内部紧致性、改善其在低应力范围内的力电响应线性特征,通过两方面改进:①采用专用模具,在压力计封装时先将压电膜元件与芯层嵌合,然后将芯层与一侧封装层贴合,最后将另一侧封装层与芯层/封装层的组合体移至负压舱内进行最后的贴合封装,从而保证压力计内部处于负压状态,双侧覆铜电极与压电膜间在外部气压所用下紧密贴合。②采用万能材料试验机控制封装压制载荷,对压力计进行精确控制的批量化封装。

图5(a)和图5(b)分别为负压环境封装组的FCP压力计标定试验所得电荷量密度和标称灵敏度系数随加载应力的变化规律,由图5可知改组压力计在50 MPa以内标称灵敏度系数为25~45 pC/N,本批次压力计经拟合所得灵敏度系数K=(33.1±0.3)pC/N,拟合置信带和预测带宽度均小于自然环境下封装组,说明通过改进后的FCP压力计力电响应线性度显著提高、个体差异性显著降低。通过定量标定所得灵敏度系数和分散度可表征同批次压力计的力电响应特征。

(a)

2.2 CPT传感器标定试验结果

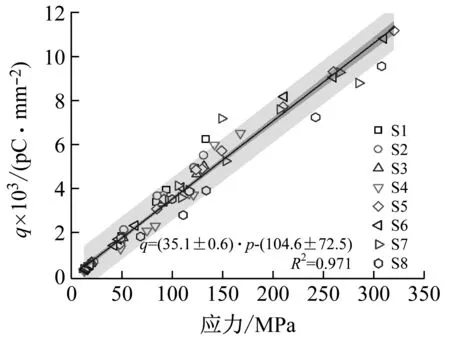

CPT相比于FCP压力计主要区别是导电层材质和厚度不同,另外CPT芯层采用力学性质与压电膜更接近的PI膜,提高了芯层平面受压状态变形的一致性。CPT聚合物电极柔性较好,与PVDF和芯层通过压制紧致黏合,在面外载荷作用时上下封装层和压电膜之间不易产生相对位移。图6为CPT组压力计标定试验结果,可知在20~320 MPa压力内标称灵敏度系数在30~40 pC/N内波动,随着压力增大灵敏度系数有先增大、后减小的趋势,如图6(b)所示。在低于50 MPa压力范围内压力计的灵敏度系数也比FCP更为集中,说明压力计内部封装的紧致度有利于低应力范围内压力的准确测量。CPT压力计的灵敏度系数拟合结果为K=(35.1±0.6)pC/N,略高于FCP。分析认为CPT压力计封装厚度较大且内部结构以黏弹性聚合物为主,因此在面外压缩时压力计内部变形较大,且更容易产生应力集中区域,从而导致相同压力加载下输出更多的电荷量。

(a)

2.3 压力计叠层材料动态压缩响应

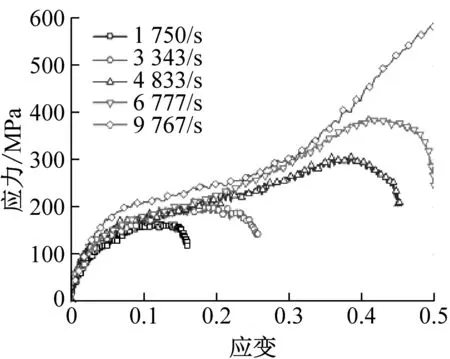

图7(a)和图7(b)分别为FCP和CPT压力计叠层试样在高应变率下的压缩应力应变曲线。对比可知,压力计内部层间材料组分的不同导致其动态压缩响应区别明显。FCP压力计中主要包括PI膜、PVDF膜、铜箔和黏结层,其质量分数依次为38.5%,38.5%,7.6%和15.4%,PI和PVDF膜为主要组分,材料的屈服强度约160 MPa,失效应变约6%,随应变率的变化并不显著;当工程应变大于30%时,应力随应变增长趋势迅速增加,即FCP材料在加载过程力和变形存在显著的非线性特征,对芯层中PVDF压电膜元件的变形状态存在一定的影响。

图7(b)为CPT在不同应变率下的压缩响应,CPT主要包括PI膜、导电层和PVDF层,质量分数依次为15%,60%和25%,应力应变基本呈线性关系,应力随应变的增长速率随着应变率的增加而增加。当应力高于300 MPa时材料破坏严重,因此CPT封装强度决定了该压力计测量范围不超过300 MPa。图7(c)为两种压力计在相近的应变率加载下的力学响应对比,由图7可知CPT材料的力学响应线性度高于FCP,相同应力加载下产生的变形量也较小,FCP的变形存在明显的分段特征,因此在低应力加载范围内可能对中间PVDF元件的变形和应力状态存在一定程度的影响,从而导致低应力范围内压力计的灵敏度系数离散性较大。但是,FCP压力计抗冲击性能优于CPT,封装厚度较小,对应力波的衰减效应远小于CPT,因此更适用于高应力范围内的压力测量。

(a)

3 数值模拟结果与分析

3.1 传感器元件应力状态分析

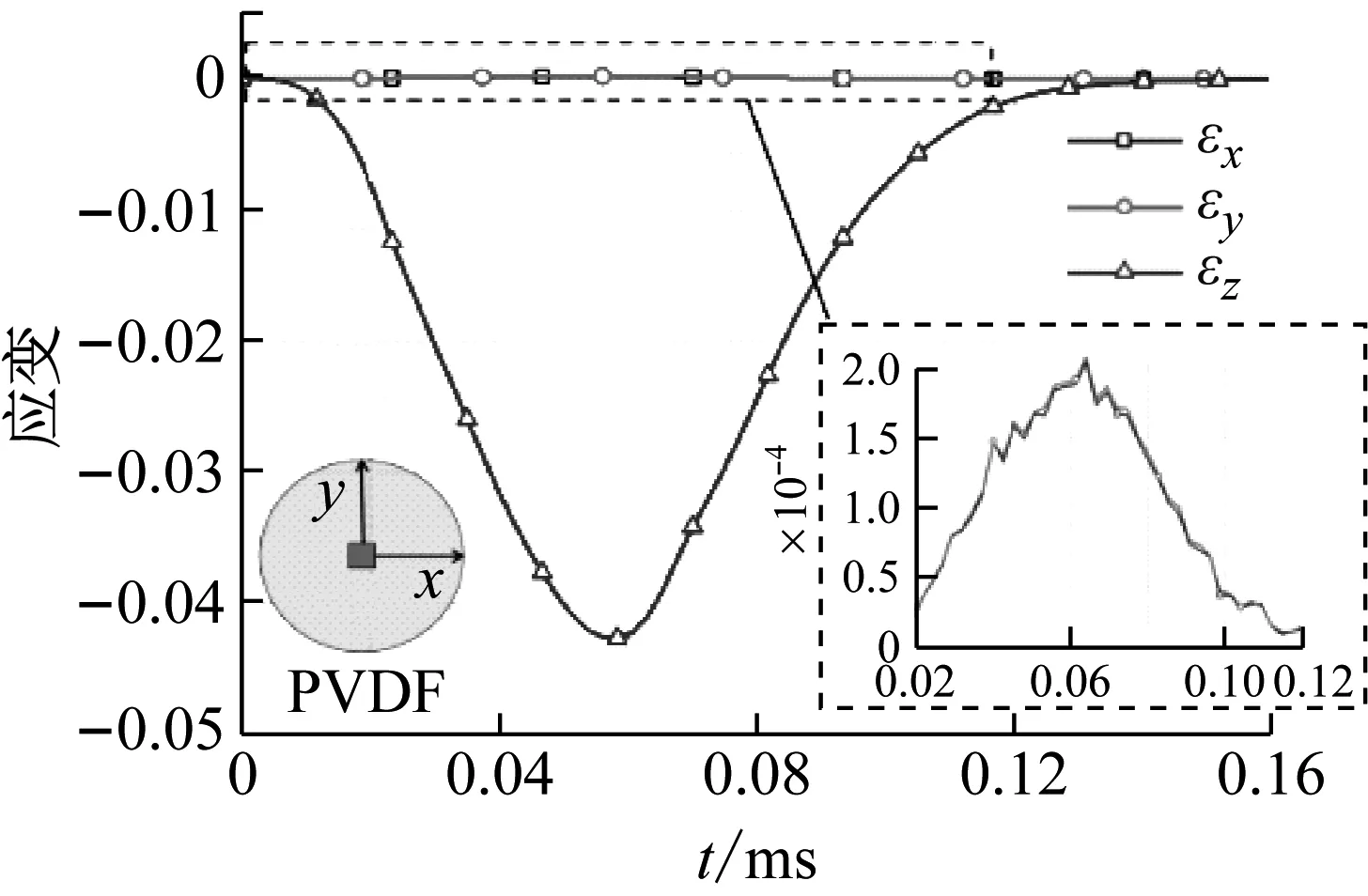

基于图3(a)~图3(c)所示的常规CPT细观有限元模型开展不同加载强度的数值模拟研究,加载应力脉冲为图2中入射波脉冲,幅值约52 MPa、脉宽约100 μs,标记为L52 MPa加载工况,然后通过缩放脉冲幅值对有限元模型施加10~312 MPa不同的应力水平对比压力计内部组分的变形规律。一般认为压力计测量使用中仅面外方向受载荷作用,压电膜敏感元件可视为一维应力状态,因此仅采用压电系数矩阵中的d33表征压力计的灵敏度。图8(a)为L208 MPa工况下敏感元件中心单元的应变曲线,可知敏感元件两个面内正交方向的应变基本一致,都远低于面外方向的压缩应变,说明敏感元件并非处于传统认为的一维应力状态。对于理想一维应变状态单元而言,其应力与应变的关系可表示为σz=ELεz,其中EL为侧限弹性模量

(1)

式中,μ为泊松比,对PVDF元件而言取0.33,计算可得EL=4.445 GPa,L208 MPa加载下理论面外压缩应变约4.724%,与数值模拟结果4.3%基本一致,说明压力计可近似为一维应变状态,元件内部应力满足

(2)

图8(b)为不同加载工况下元件上不同单元(A-E)的面内应力(σx和σy)随面外应力(σz)的变化规律,由图可知随着加载应力的增加,压电膜内部应力状态与一维应变状态越吻合。

(a)

当加载应力低于75 MPa时面内应力与面外应力比值偏离图8(b)中的斜线,说明在该应力范围内压电膜元件内部应力状态一致性降低,测量中可导致其力电响应线性度降低、灵敏度系数离散性增大,与图6(b)所示试验结果规律较为吻合。分析认为加载应力强度较低、脉宽较大时,加载应变率降低,压电膜横向惯性效应减弱,因此元件偏离一维应变状态,加载强度越高则元件内部应力状态越统一,在高应力范围内压力计的测量线性度更好,与试验结果规律一致。

PVDF的压电效应可以用第一类压电方程描述,当元件不受外加电场作用时,仅考虑压电效应

[q]=[d][σ]

(3)

式中:[q]为放电电荷面密度矩阵,pC/mm2;[d]为压电应变常数矩阵,pC/N;[σ]为应力场矩阵,MPa。在笛卡尔坐标系下,其中1方向、2方向为面内正交的机械拉伸方向,3方向为面外压电极化方向,上式可以简化为

(4)

式中:qi(其中,i=1,2,3)为压电计3个方向的放电电荷面密度;dij为压电常数,i为极化电荷的面法线方向(i=1,2,3),j为作用力方向(j=1,2,3);σij为PVDF应力张量,常规压电膜使用仅测量面外电荷量输出,即

q3=d31σ11+d32σ22+d33σ33

(5)

一般认为压力计仅面外加载时不需考虑式(5)中的前两项,然而实际上由数值模拟可知,在压杆标定过程中,压电膜元件内部单元处于一维应变状态,因此面内应力导致的额外电荷量输出会影响压力计的力电响应。对于机械拉伸和电场极化压电膜而言,d31>0,d32>0,d33<0,当元件处于一维应变状态时,输出电荷量密度

(6)

式中,Kth为一维应变状态下压电膜元件的理论灵敏度系数,因此可知压电膜的电荷量输出与其应力状态、3个方向压电系数以及材料泊松比均有关系。压电膜的压电系数一般由准静态d33测试仪测量,不同加工和极化工艺制备的PVDF薄膜的压电系数相差较大:d33=-20~-39 pC/N,d31=17~24 pC/N,d31=3~5 pC/N[17],计算可知其理论压电系数Kth=-5.1~-28.7 pC/N,文献和本文试验结果则表明压力计的表观灵敏度系数为-14~-40 pC/N,表明封装、加载等因素对压力计的力电响应影响较大。分析认为,压电膜元件的极化效果、压电性能一致性等都会对压电系数产生影响。另外,封装材质、厚度、层间接触方式以及平整性等封装因素也会对压力计内部应力波的传播和元件的应力状态造成影响,导致压力计的力电响应系数与理论值相差较大,因此必须对封装后的压力计进行相同测量条件的标定。

3.2 传感器内部平整度影响

3.2.1 CPT压力计

当压力计中芯层和敏感元件间存在厚度不匹配时,局部的应力集中可造成异常力电响应,从而影响压力计的测量准确性。图9为L52 MPa和L208 MPa两种加载工况下CPT中芯层和压电膜元件厚度不匹配的计算结果。如图9(a)所示,当面外加载应力脉冲为52 MPa、芯层和敏感元件分别突出5 μm时对元件的应力状态即可产生较为显著的影响。当芯层突出时,压电膜上应力仅-30 MPa,远低于加载脉冲幅值,而芯层上的应力相比于正常平整模型有明显增强;与之相反,当压电膜为突出组件时,压电膜上出现明显的应力集中,而芯层上的应力则降低约50%。另外,突出组件的应力脉冲宽度明显增大,而相对凹陷部分的组件上的应力脉宽则显著小于正常平整模型中元件的应力脉宽。当加载强度为208 MPa、PVDF元件凹陷5μm时,元件上的应力减小约20%,突出组件上应力集中,高于常规芯层平整模型的芯层应力约5.3%~15.8%。另外,由于芯层和元件变形不同步,较厚的电极层和芯层变形可能导致压力计中间层上下错动从而导致上下封装层的电极短路,如图9(b)所示。因此当压力计测量较高应力时,芯层平整性对测量结果的影响相对减小。

(a)

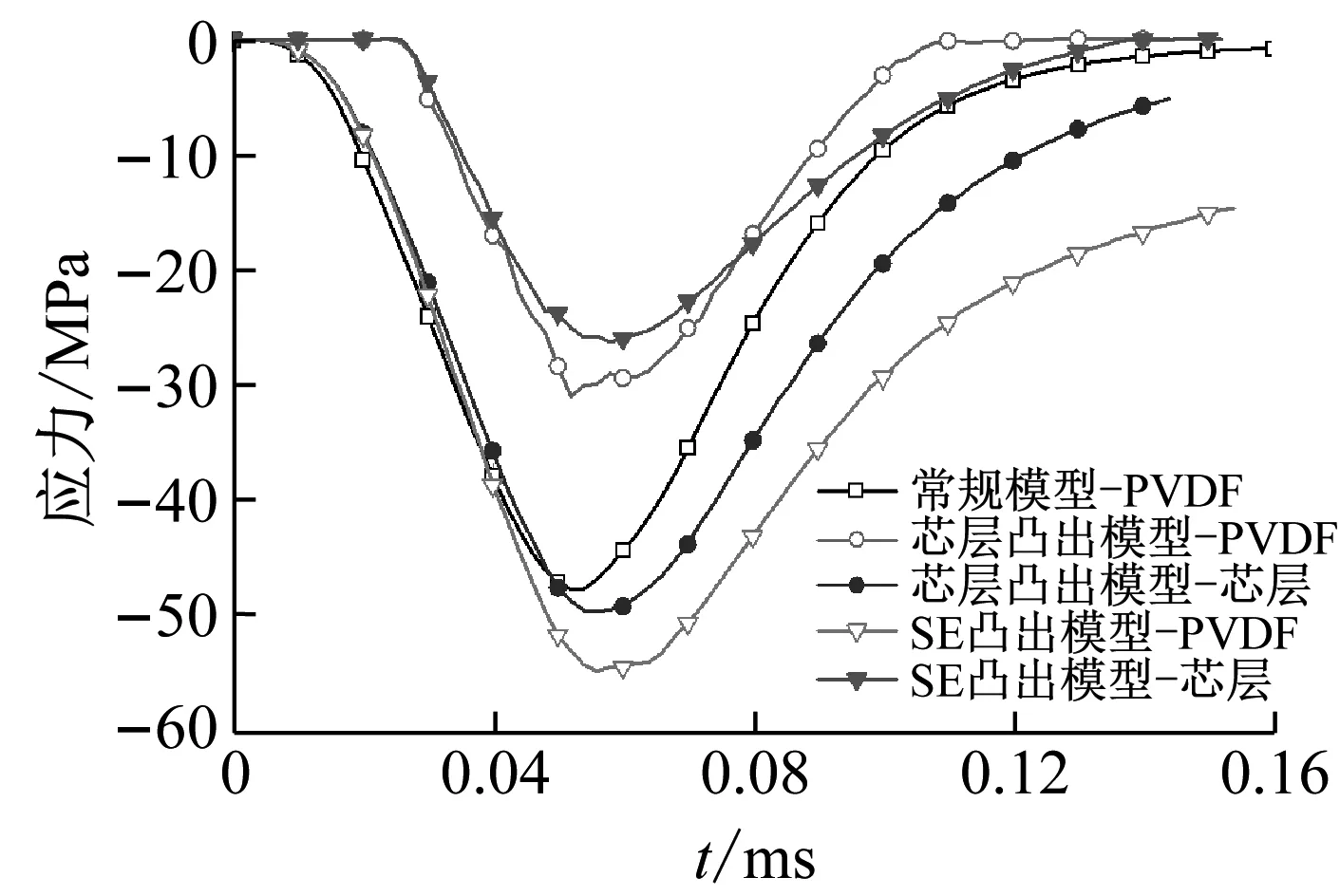

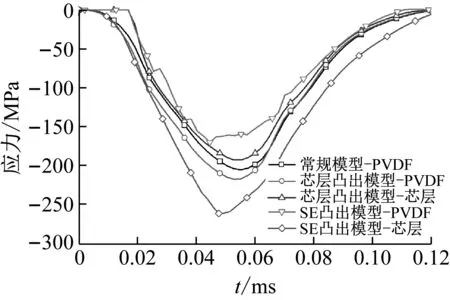

3.2.2 FCP压力计

图10(a)为FCP压力计在L208 MPa加载工况下芯层和敏感元件突出时所得应力脉冲与常规模型的结果对比。FCP压力计封装厚度较小,且层间材料力学性质较为匹配,常规平整模型中PVDF元件的应力脉冲幅值与加载脉冲较为一致,芯层的黏滞性导致的脉宽增加较小,说明FCP压力计对加载的应力波衰减效应可忽略不计,与试验结果较为吻合。当元件或芯层突出时,突出组件应力脉冲幅值增加约5%~25%,凹陷组件的应力减小约5%~20%,另外凹陷组件的应力和变形相比于突出组件有明显的滞后性,如图10(b)和图10(c)所示。对比FCP和CPT两种压力计可知,当芯层与敏感元件厚度不匹配时,均会对元件应力脉冲的幅值和脉宽产生较为显著的影响,CPT中由于电极层的厚度和变形程度较大,在高应力范围内对芯层不平整造成的影响有一定的减弱作用;FCP封装层刚度较大、厚度较小,因此应力集中效应更为明显。另外,对比可知芯层突出对压力计测量结果的影响大于敏感元件突出情况,因此封装时应尽量保证芯层厚度不大于压电膜元件厚度。

(a)

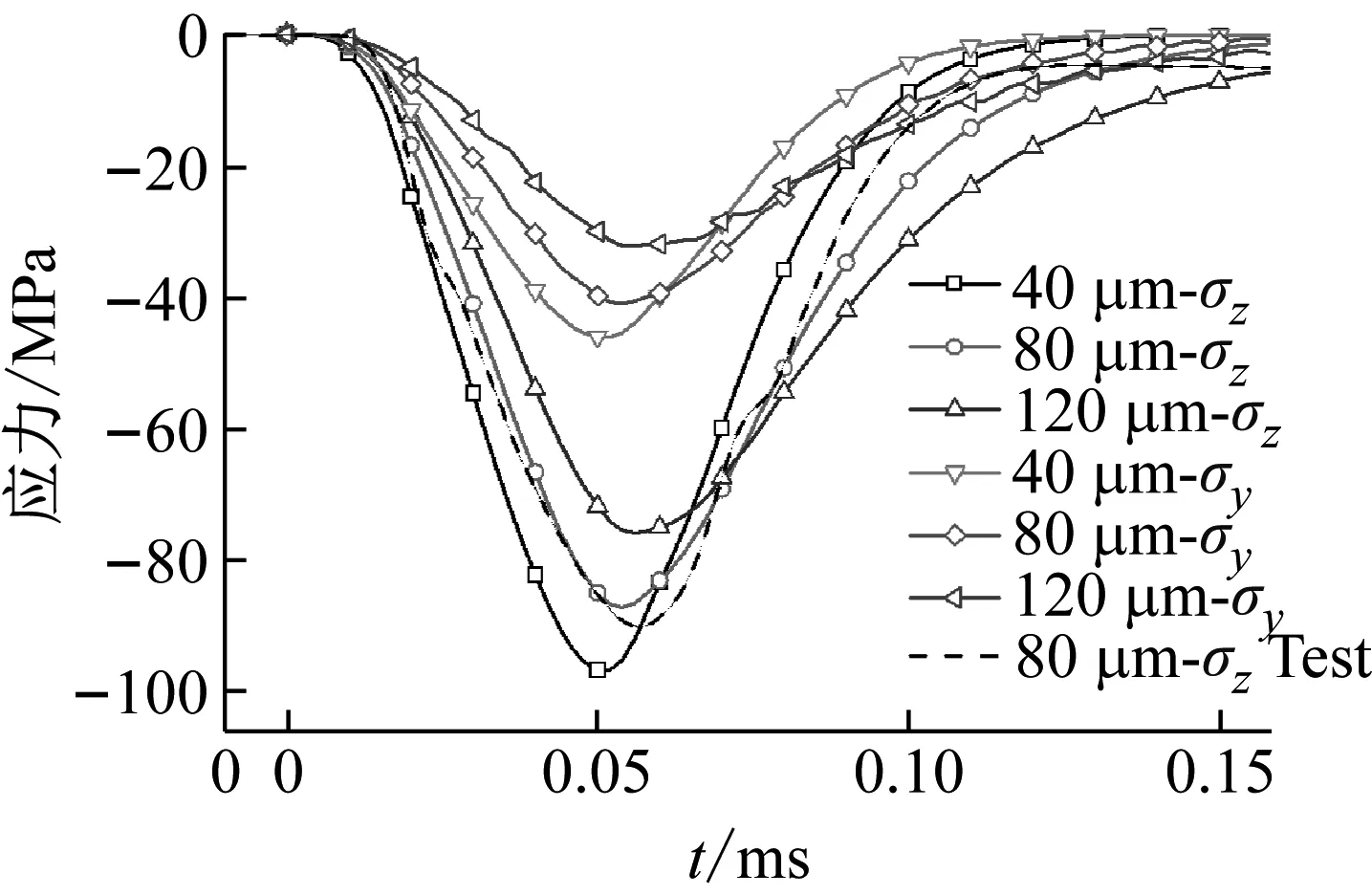

3.3 CPT封装层厚度

考虑到CPT封装层中聚合物具有显著的黏性特征,对应力波的衰减会导致元件实际感受到的应力脉冲幅值的减小和脉宽的增加,针对CPT压力计开展导电层分别为40 μm,80 μm和120 μm厚度下L104 MPa加载工况数值模拟,加载脉冲宽度100 μs。3种模型计算所得PVDF敏感元件中心处面内和面外的应力脉冲如图11(a)所示,由图11(a)可知随着封装层高聚物电极厚度的增加,PVDF敏感元件上的应力脉冲幅值逐渐较小,脉宽逐渐增大,在卸载阶段存在显著的迟滞特点。图11(a)中80 μm厚度封装层CPT压力计测量结果与数值模拟对比可知,当电极厚度较大时传感器输出应力脉宽相比于入射波而言存在迟滞现象,但由于数值模拟采用橡胶材料模型描述聚合物电极,脉宽与峰值衰减与数值模拟结果存在一定误差。但由图11(a)可知,当电极层厚度约为40 μm时,元件的应力幅值与加载脉冲峰值相差约7.8%,当电极厚度达到120 μm时,峰值衰减约23%。图11(b)为3种电极厚度模型计算所得PVDF元件上多点应力状态分析结果,见图8在元件上选择多个单元进行面内和面外应力峰值分析,并进行统计所得结果如图11(b)所示,可知封装层电极厚度越大,敏感元件上应力一致性越差;电极厚度越小,元件上应力状态一致性越好,且更接近一维应变应力状态。

(a)

3.4 芯层材料影响

考虑到实际封装时CPT和FCP芯层材质分别为PI膜和双面胶,其力学性质与敏感元件PVDF存在不同程度的差异性,因此通过替换数值模拟中芯层材料模型研究其对压力计测量性能的影响。图12(a)为CPT压力计中采用PI膜和采用双面胶(采用超弹性橡胶材料模型,RB core)作为芯层时所得敏感元件上的应力曲线,由图12(a)可知采用胶粘剂替换PI膜作为芯层时应力幅值和脉宽均有所增加。分析认为胶粘剂强度和刚度均低于PI膜,压力计面外受载时芯层相比于PVDF元件更容易产生较大变形,从而造成元件上产生轻微的应力集中。FCP封装时采用厚度与PVDF元件厚度一致的双面胶带,用以粘接芯层和上下封装层的电极,数值模拟中采用超弹性橡胶模型(rubber,RB)描述,对比组采用未极化PVDF的薄膜作为芯层,即芯层和敏感元件材料保持一致,计算结果如图12(b)所示,由图12(b)可知芯层与元件材料和厚度一致时,数值模拟所得元件上的应力脉冲幅值和脉宽均与加载波较为一致;当采用刚度和强度较低的双面胶作为芯层时,应力脉冲存在轻微衰减。对比可知,压力计芯层与压电膜元件材料的力学性能应尽量一致,有助于降低压力计内部的初始缺陷、减小应力波加载过程中元件与芯层变形失谐导致的力电响应异常。但实际制备时考虑到芯层与封装层之间的高强度黏结,可采用未极化的PVDF薄膜双面覆胶制备芯层,但其总体厚度不大于压电元件厚度。

(a)

4 讨 论

对设计制备的FCP和CPT两种封装形式的压力计进行的压杆标定试验表明,在应力50~300 MPa内压力计均具有较为准确的测量性能,CPT受限于封装层材料力学性能无法进行更高应力的测量,通过降低封装层厚度和加载波脉宽,可进行更高压力的测量。FCP封装层刚度和强度较高,测量应力范围更大,但中间层结构间隙对测量准确性影响较大,尤其当加载应力强度低于50 MPa时。压力计制备需尽量满足封装层强度和刚度高、芯层和压电膜元件材料力学性能和厚度匹配、封装层与中间层接触强度高等要求,此外封装层数应尽量少、传感器各层材质力学性质近似,从而提高传感器测量稳定性。

基于细观有限元仿真结果可知,通过近似的几何和材料模型,能够较准确地反映压力计内部组件的变形和力学响应特征,对多种结构因素进行定量研究可知,由于压力计厚度远小于压杆,在SHPB试验中压力计基本处于一维应变状态,PVDF压电膜元件为典型的三向受压应力状态,标称灵敏度系数中既耦合了面内两个正交方向应力的影响,也耦合了封装层几何和材料匹配性因素,因此基于SHPB标定的标称灵敏度系数的实际影响因素复杂,不可将其等同于压电膜元件的理论或单轴受压时的压电系数。综上可知,压力计的标称灵敏度系数包括应力状态、封装材料力学性质失谐、层间几何因素以及材料应变率效应等因素的影响,需要根据实际测量环境和应力脉冲特征进行封装和标定。另外,本文针对压力计、敏感元件的力学响应与压力测量特性的关系研究,均采用理想压电方程(见式(4))描述其力电响应,并未考虑高聚物材料自身力电响应非线性特征、电场极化导致的压电性能分布不均等因素。

另外,试验中发现嵌入式薄膜压力计在实际加工时存在诸多结构和几何因素限制,如压电膜元件厚度离散性导致其与芯层厚度难以精确匹配、胶粘封装方式必然引入的黏弹性层、冲裁孔装配间隙处的电极受压短路、较厚的金属电极层和胶粘层在高强度应力波作用下产生的材料失效等因素,该封装的压力计使用范围也因此受限。基于封装层数少、形式简单、层间材料匹配、封装厚度小且强度高的准则,近年来发展的局部极化式PVDF压力计则具有更好的测量性能。该传感器内部芯层为整张PVDF薄膜,仅在敏感区域极化薄膜使其具有压电特性,从而避免了上述芯层和元件间力学性质和厚度的匹配问题。另外,局部极化式压力计封装时可采用性质与PVDF薄膜接近的PI膜,通过蒸镀或磁控溅射方式加工电极,可有效减少封装层数和厚度,从而提高整个压力计的结构均匀性和测量稳定性,但该工艺中也存在极化区域边界的准确控制、极化效率、生产效率和成本等问题,仍需进一步开展研究工作。

5 结 论

分别采用覆铜聚酰亚胺膜和聚合物导电带设计制备了两种芯层嵌入式的PVDF薄膜压力计FCP和CPT,基于霍普金森压杆对两种压力计开展灵敏度系数标定试验,并通过细观有限元数值模拟研究了两种压力计的结构几何和材料因素对传感器测量性能的影响规律,主要结论如下:

(1) FCP动态压缩应力应变关系存在明显的非线性分段特征,但应变率效应并不明显;压力计芯层突出造成的测量误差大于敏感元件突出,因此制备时芯层厚度不大于压电膜元件。FCP压力计在20~320 MPa压力内标称灵敏度K=(33.1±0.3)pC/N,通过增加覆铜电极与压电膜的接触紧密性可以提高压力计在50 MPa以内的应力测量准确性。

(2) CPT压力计厚度较大、刚度较小,高应力状态下芯层和敏感元件的厚度失配对压电膜应力状态造成的影响小于FCP压力计。CPT压力计SHPB标定灵敏度系数拟合结果为K=(35.1±0.6)pC/N,在50 MPa压力范围内的测量稳定性高于FCP,但较厚的黏弹性封装层导致应力脉冲幅值衰减、脉宽增大。

(3) 数值模拟结果表明压力计封装厚度越小、加载强度越高,其内部单元越趋向于三向受压的一维应变状态。压电膜元件的电荷输出由三向应力和压电系数共同决定。SHPB标定的压力计灵敏度系数与元件应力状态、封装材料力学性质失配、层间几何缺陷以及材料应变率效应等因素相关,需要根据实际测量环境和应力脉冲特征进行封装和标定。