电连接器微动磨损的超声识别与性能退化模型

2023-02-17骆燕燕王永鹏孙自航

骆燕燕 王永鹏 孙自航 梁 弘

1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津,300130 2.国网冀北电力公司供电公司,唐山,063200 3.国网天津市电力公司检修公司,天津,300232

0 引言

电连接器是实现器件之间电气连接和信号传递的元件,广泛用于军事装备和航空航天设备。电连接器可靠性的高低对系统的安全可靠运行具有重要影响。振动应力是影响电连接器可靠性的重要因素之一,持续的机械振动应力会引起电连接器插针与插孔发生微动磨损,导致接触性能退化甚至失效[1-2]。国内外学者关于电连接器微动磨损的研究主要包括试验方法、性能退化规律和退化模型。微动磨损试验主要以不同镀层材料制备的接触对试样为对象,利用研制的微动试验台驱动其相对移动,监测接触电阻等与电连接器接触性能退化相关的参数[3-4]。微动磨损性能退化规律的研究主要围绕振幅、温度等因素对电连接器接触电阻的影响,以及不同阶段的退化特征而展开[5-6]。微动磨损的影响因素主要包括环境因素、结构参数、材料参数和负载参数等[7-8]。退化模型大多以接触电阻与微动次数和影响因素的函数关系来表达,如以振动频率和微动位移为变量的功率电连接器银镀层材料的微动磨损退化模型[9]、结合Eyring模型构建的圆形电连接器振动和电流综合应力加速退化的可靠性评估模型[10],以及银镀层接触件寿命极限值与微动载荷和镀层厚度的函数关系模型[11]等,上述模型以接触电阻作为表征量无法动态解释微动磨损的演变行为。

超声检测技术利用材料的声学性质对超声波传播特性的影响,能精准检测出被测试件表面或内部缺陷[12-13]。本文选用此方法检测电连接器微动磨损程度,搭建了电连接器微动磨损超声检测试验平台并进行了微动磨损试验,根据监测的磨屑特征值和接触电阻分析接触件磨屑的分布特征和演变规律,以及接触件性能的退化规律;分析试品的磨屑特征值总量和接触电阻之间的关联性;构建麻雀搜素算法优化BP神经网络(SSA-BP)性能退化模型,对电连接器磨损状态及性能退化进行分析。

1 电连接器微动磨损的演变过程及状态识别

1.1 电连接器微动磨损的演变过程

电连接器插针与插孔以过盈配合的方式机械连接,插针与插孔插合时发生弹性变形,产生接触压力。振动应力作用下,插针与插孔间极易发生微动磨损现象。微动初期,插针与插孔相互黏着的接触斑点发生黏着磨损,被小振幅振动剪断成磨屑;磨屑增多并被氧化后,磨损变成磨粒磨损,若干接触斑点合并成小平台;随后,磨屑继续增多且被氧化,同时磨粒逐渐碎化,细小的氧化颗粒在两接触表面间形成第三体床;接触区域内氧化磨粒的产生和溢出达到动态平衡时,插针、插孔与磨屑的接触完全替代了插针与插孔的接触;最后,接触区域压力因为磨屑的存在而改变,中心压力增高,边缘压力降低,使中心的磨粒磨损加重、凹坑加深,如图1所示[9-10]。如此反复,电连接器磨损逐渐加剧,导致接触性能恶化甚至失效。

(a)黏着磨损,少量磨屑产生 (b)磨粒磨损,磨屑开始形成

(c)二体接触转化成三体接触 (d)接触区中心磨粒磨损加重图1 电连接器接触件间磨屑的产生及演变Fig.1 Generation and evolution of wear debris between electrical connector contacts

1.2 微动磨损状态的超声检测方法

研究表明,磨屑是微动磨损的产物,也是电连接器微动磨损接触性能退化及失效的根本原因。微动产生的磨屑颗粒大小一般为纳米级,磨屑堆积层厚度为微米级,磨屑作为第三体分布于接触件的接触表面。超声波在物体中传播时,遇到声阻抗不同的介质界面(如缺陷或被测物底面等)就会产生反射、折射和波形转换。本文利用这一特性检测接触件间接触表面的微动磨损状态,如图2所示。

图2 接触件微动磨损状态超声识别示意图Fig.2 Schematic diagram of ultrasonic identification of fretting wear state of contact parts

超声波传播至接触面磨屑堆积处发生反射的反射波信号可被超声探头接收;磨屑堆积层的面积、厚度不同时,超声波的反射波幅值也不同。本文将试验前后反射波幅值的差异

ΔU=Ui-U0

(1)

式中,Ui为试验过程中第i次测试时超声反射波的幅值,mV;U0为试验前超声发射波的幅值,mV。

作为磨屑特征值,用于识别和表征电连接器接触件微动磨损状态。磨屑特征值即反射波幅值差值越大,磨屑堆积越多,磨损越严重。

2 电连接器微动磨损试验

2.1 试验样品

本文以直插式M型圆形电连接器接触件为试品。接触件长度为65 mm,直径为10 mm,表面积为3060 mm2,由hpb59-1级黄铜(含铜60%(质量分数,下同)、铅1.9%、镍1%、铁0.5%和锌)和金镍镀层制成。接触件试品实物如图3所示。

图3 电连接器接触件Fig.3 Electrical connector contact

2.2 试验装置

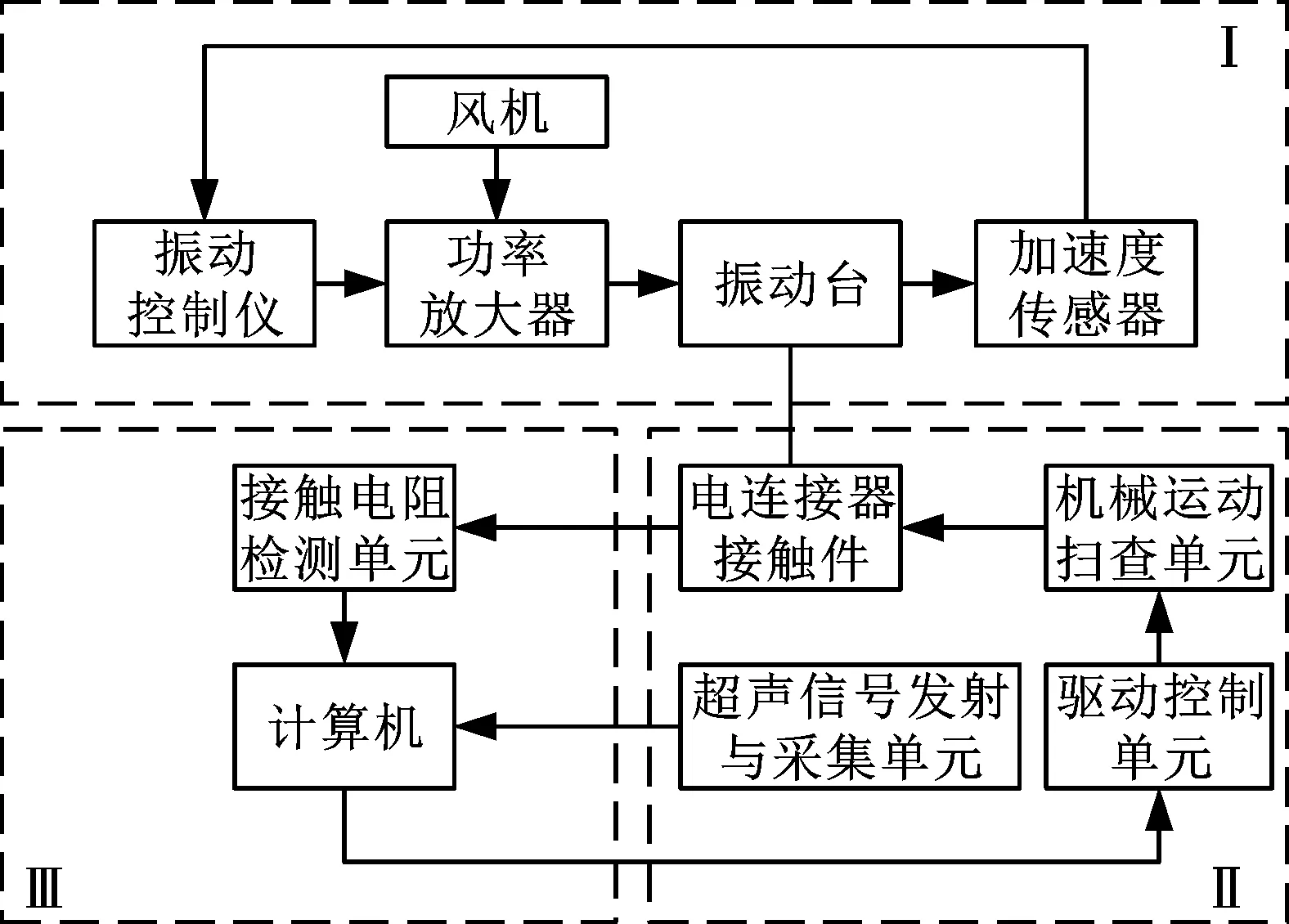

本文设计的电连接器微动磨损超声检测试验装置主要包括微动驱动单元(Ⅰ)、超声检测单元(Ⅱ)和接触电阻检测单元(Ⅲ),如图4所示。

(a)硬件原理图

(b)微动驱动单元

(c)超声检测单元图4 电连接器微动磨损超声检测装置的原理与实物图Fig.4 Schematicand physical diagram of ultrasonic inspection device for fretting wear of electrical connector

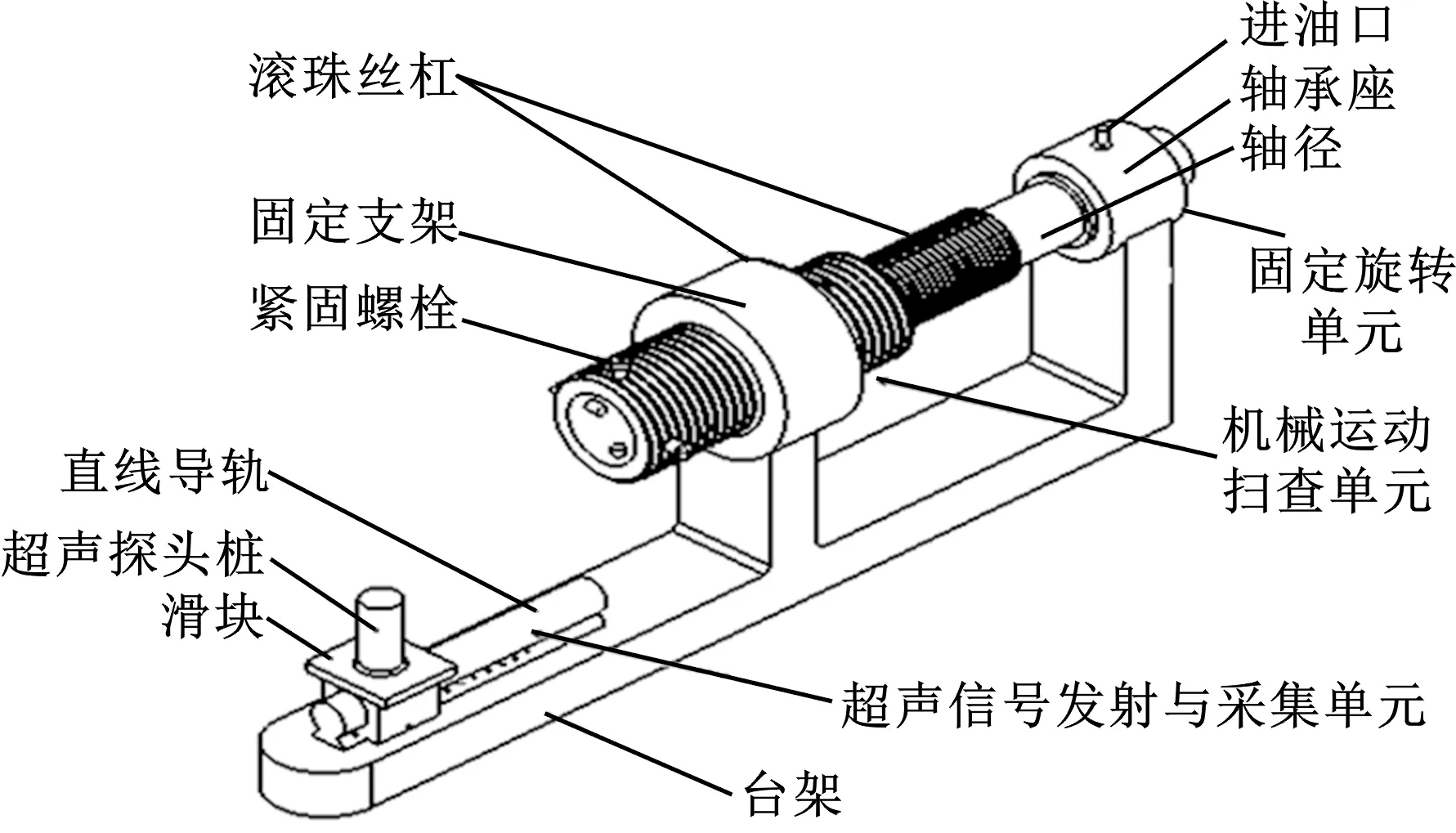

微动驱动单元给固装于振动台的试品施加振动激励,促使接触件间产生微动磨损。超声检测单元包括驱动控制单元、机械运动扫查单元、超声信号发射与采集单元。试品固定在滚珠丝杠前端的旋钮,检测时,驱动控制单元产生的运动激励经机械运动扫查单元,带动与之相连的滚珠丝杠转动,使电连接器接触件进行旋转和轴向步进运动;超声信号发射与采集单元采集超声反射波变化量。

接触表面磨屑层的超声扫查与磨屑超声检测装置各部分的连接如图5所示。超声波型选用对缺陷定位敏感的纵波;超声探头选用纵波单晶直探头5P6,探头的发射频率为2.5 MHz,探头的发射面积为6 mm×6 mm。磨屑超声扫查过程中,接触件的转速为600 r/min,轴向速率为100 mm/s。

(a)超声扫查示意图

(b)超声检测装置示意图图5 超声扫查与超声检测装置示意图Fig.5 Schematic diagram of ultrasonic scanning and ultrasonic testing device

接触件运动过程中,超声探头检测的接触件接触表面可分为24个子区域,由插针中间的劈槽分割为A、B两大区域,如图6所示。

图6 超声探头检测区域划分图Fig.6 Ultrasonic probe detection area division diagram

2.3 试验方案

本试验旨在探究不同振动条件下电连接器的微动磨损引起的性能退化规律。参照《电连接器试验方法—2005 振动》(GJB1217A—2009)推荐的试验与振动条件设定试验激励条件——振动方向、振动频率、振动加速度、振动次数。如表1所示,试验中,3个不同振动方向(X、Y、Z)各有18小组试品,每组试品4个;每振动105次就采集试品接触电阻及接触件接触表面各子区域的磨屑特征值,g=9.8 m/s2。试验过程中,温度为15~35 ℃,相对湿度为20%~80%,大气压力为73~106 kPa。

表1 电连接器微动磨损超声检测试验方案Tab.1 Ultrasonic testing scheme for fretting wear of electrical connectors

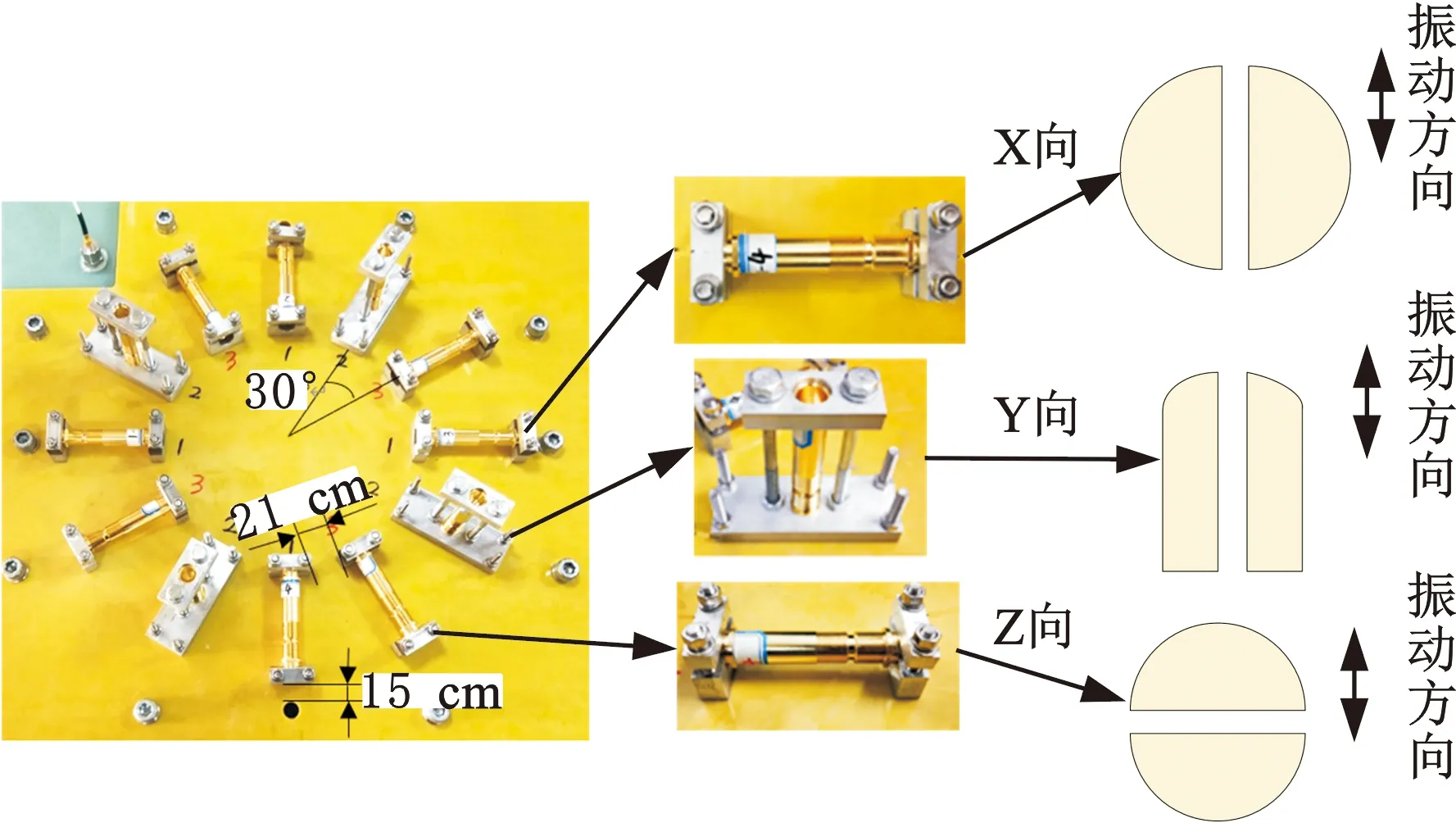

不同振动方向的试品等间距安装于振动台。如图7所示,X向振动试品的振动方向与其接触件轴向垂直和插针劈槽方向相同;Y向振动试品的振动方向与其接触件轴向和劈槽方向相同;Z向振动试品的振动方向与其接触件轴向和劈槽方向垂直。

图7 试品安装示意图Fig.7 Schematic diagram of sample installation

3 微动磨损及性能退化规律分析

3.1 接触件磨屑特征值总量的变化规律

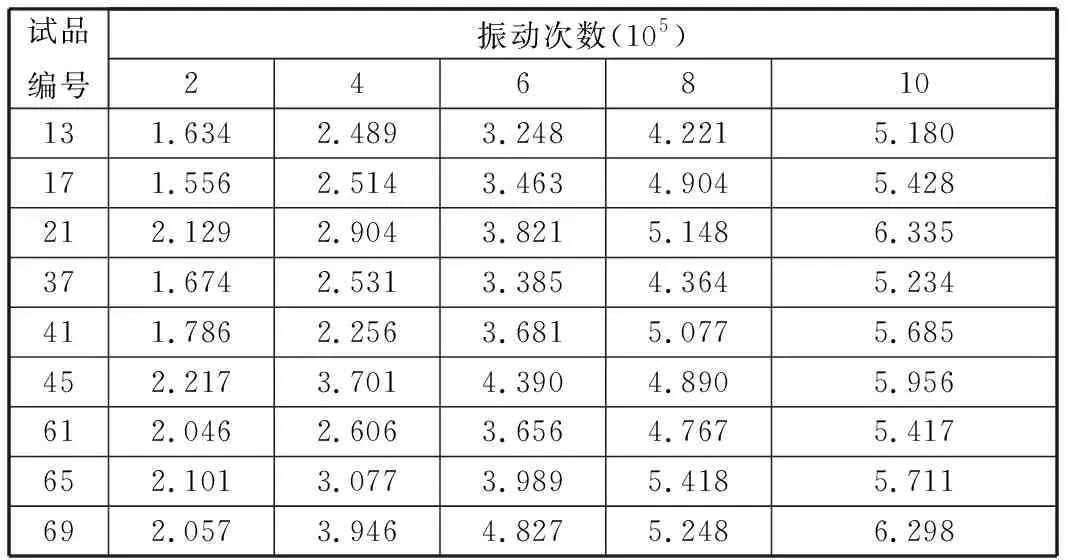

表2~表4所示分别为不同方向振动下的磨屑特征值总量。

表2 X向振动下的磨屑特征值总量Tab.2 Total characteristic value of wear debris under X-direction vibration mV

表3 Y向振动下的磨屑特征值总量Tab.3 Total characteristic value of wear debris under Y-direction vibration mV

表4 Z向振动下的磨屑特征值总量Tab.4 Total characteristic value of wear debris under Z-direction vibration mV

由表2~表4可知:

(1)随着振动次数的增大,试品的磨屑特征值总量增长趋势大致分为3个阶段。振动开始至20万次,磨屑特征值总量大幅增加,平均增加2 mV左右;20万次至40万次之间的增长变缓,磨屑特征值总量变化相对较小;40万次至100万次之间的特征值总量再次增大,增幅约200%。X、Y、Z向在100万次的磨屑特征值总量分别比20万次时增长约2.5倍、3.0倍和2.8倍。

磨屑特征值总量的变化规律分为三个阶段:微动磨损初期(磨合期),插针与插孔间的接触斑点被剪切成磨屑,磨损率很高,磨合期在预期寿命期中占比很小;随着磨屑的增多并被氧化,接触斑点合并成小平台,插针、插孔处于稳定的摩擦状态,磨损程度相对较低且稳定;随着磨损进一步加剧,磨屑量类似线性增长,插针与插孔的接触表面间摩擦加剧,改变其配合间隙,磨屑的堆积使电接触性能退化,最终引起电连接器失效。

(2)振动次数相同(如100万次)时,相比于振动加速度,振动频率对磨屑特征值总量的影响相对较小。21号、45号、69号试品X向的磨屑特征值总量分别为5.550 mV、5.814 mV和6.052 mV,频率由50 Hz增加至150 Hz时,磨屑特征值总量仅增大约8.28%;50 Hz振频下,振动加速度由4g增加至12g,磨屑特征值总量由13号试品的4.74 mV增加至21号试品的5.550 mV,增幅约17.09%。

(3)相同振动条件下,Y向振动试品的磨屑特征值总量普遍高于X向和Z向振动试品,由此推断:接触件Y向振动的磨损比X向和Z向更为严重。基于上述分析可知:微动磨损程度主要取决于微动的次数和微动位移的大小,微动次数相同时,振动加速度的增大可能会增大每次微动时的微动位移量;Y向振动(轴向振动)时,接触件间的相对位移量增大,造成更为严重的微动磨损。

3.2 接触电阻的变化规律

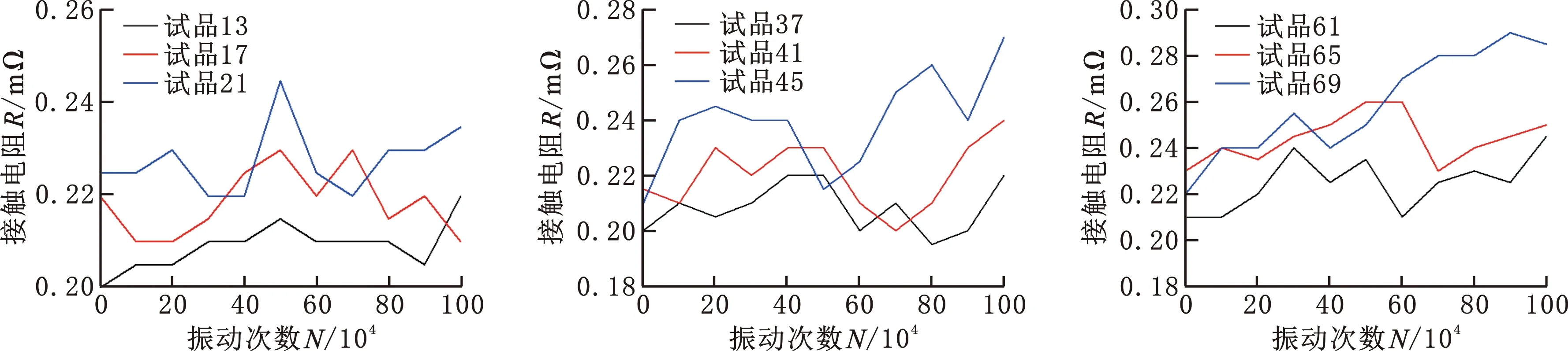

不同振动条件下部分试品接触电阻如图8所示,各个振动条件下接触件接触电阻的变化规律与磨屑特征值总量的变化规律相似。

(a)X向振动(50 Hz) (b)X向振动(100 Hz) (c)X向振动(150 Hz)

(d)Y向振动(50 Hz) (e)Y向振动(100 Hz) (f)Y向振动(150 Hz)

(g)Z向振动(50 Hz) (h)Z向振动(100 Hz) (i)Z向振动(150 Hz)图8 接触电阻变化折线图Fig.8 Broken line diagram of contact resistance change

(1)随振动次数的增加,接触电阻总体呈增大趋势。初始振动时,接触电阻变化较明显,其原因是插针与插孔在初始振动20万次时,接触表面间要进行初步磨合。随着振动次数的增加,接触电阻比20万次时波动程度逐渐增大并出现波动。这是因为微动过程中,接触件不断产生磨屑的同时,迁移概率也增大,造成接触电阻处于波动状态,振动前后试品接触电阻总的变化范围是0.02~0.10 mΩ。

(2)随着振动频率的增加,接触电阻的波动量逐渐增加。100万次时,13号、37号、61号试品X向的接触电阻分别比20万次时约增大15.0%、17.5%、18.2%。试品在高振频下的接触电阻波动量大于低振频的接触电阻波动量,由此推测,随着振动频率的增加,接触件的接触电阻波动量增大,连接器的接触性能进一步退化。

(3)随着振动加速度的增大,接触电阻变化更剧烈,接触件磨损加重,如21号(加速度12g)、13号(加速度4g)试品Y向100万次时的接触电阻比20万次时分别增大7.33%和2.17%。振动频率大、振动加速度大的接触电阻增量更大,如100 Hz时,45号、37号试品Y向的接触电阻增量分别为7.33%和2.17%;150 Hz时,69号、61号试品Y向的接触电阻增量分别为20.75%和11.36%。

(4)69号试品(150 Hz,12g)X向、Y向、Z向振动100万次的接触电阻比20万次时分别增大18.18%、20.75%和18.28%,Y向振动下的试品接触电阻增量及波动明显大于X向和Z向。这是因为Y向振动时,插针和插孔间的轴向微动位移较大,微动磨损严重,产生的磨屑较多且迁移概率增大,导致接触电阻的增大和波动加剧,接触性能退化加重。

3.3 磨屑特征值总量和接触电阻的关联性分析

由表2~表4、图8可知,磨屑特征值总量和接触电阻的变化有类似特征。本文选取振动20万次、40万次、60万次、80万次和100万次时试品的试验数据,采用相关系数法分析两者间的关联性。

接触电阻值与磨屑特征值总量的相关系数计算公式为

(2)

式中,r(R,∑ΔU)为接触电阻R和磨屑特征值总量∑ΔU的相关系数;cov(R,∑ΔU)为R和∑ΔU的协方差;var(R)为R的方差;var(∑ΔU)为∑ΔU的方差。

部分试品接触电阻与磨屑特征值总量的相关系数如表5所示,可知大部分的磨屑特征值总量与接触电阻高度相关(相关系数为0.8~1.0)或中度相关(相关系数为0.5~0.8),低相关(相关系数为0.3~0.5)和不相关(相关系数为0~0.3)的数据占比较小。高频高振动加速度下,57号和69号试品3个振动方向的接触电阻和磨屑特征值总量的相关系数均超过0.9,呈现出极强的相关性。

表5 部分试品接触电阻与磨屑特征值总量的相关系数Tab.5 Correlation coefficient between the contact resistance and the total amount of characteristic value of wear debris

由此可见,磨屑特征值总量在一定程度上可反映电连接器接触件磨损和接触性能退化的程度,即磨屑特征值总量越大,接触件磨损越严重,接触性能退化越明显。

4 电连接器微动磨损性能的退化模型

通过关联性分析可知,磨屑特征值总量与接触电阻值具有较强的相关性,因此,本文以24个子区域磨屑特征值为输入,以接触电阻为输出,利用优化的BP神经网络模型构建电连接器微动磨损性能退化模型。

4.1 电连接器微动磨损性能退化模型

本文基于BP神经网络构建电连接器微动磨损性能退化模型,主要步骤如下:

(1)确定训练样本数量集。本文试验数据样本中,每个振动方向有90组数据,取其中的80组作为训练样本,10组作为预测样本。

(2)确定模型结构拓扑。本文将试品24个子区域的磨屑值作为BP神经网络的输入,将接触电阻值作为输出,利用经验公式:

(3)

式中,m、n分别为输入层节点数和输出层节点数,m=24,n=1;α为1~10之间的整数。

计算模型的隐含层数。由式(3)得到模型隐含层数的取值范围为6~15。经验证,l=15的三层神经网络结构具有较好的性能。隐含层和输出层的传递函数分别选取tansig函数及purelin函数。本文构建的24-15-1三层结构的BP神经网络性能退化模型如图9所示。图9中,X=(X1,X2,…,X24)表示24个子区域的磨屑特征值,Y为试品的接触电阻,wij、wjk分别为输入层与隐含层、隐含层与输出层间的权值,下标i、j、k分别为输入层数、隐含层数和输出层数。

图9 电连接器BP神经网络退化模型结构示意图Fig.9 Schematic diagram of degradation model of electrical connector BP neural network

(3)神经网络初始化。随机给定输出层与隐含层的连接权值wij和偏置项b1、隐含层与输出层之间的连接权值wjk和偏置项b2,设置学习速率为0.01,期望误差为0.0001。

(5)激活正向传播计算,计算隐含层和输出层的神经元的输出值:

αj=f(wj)

(4)

(5)

(6)反向传播计算,计算第j+1层所有神经元的误差:

(6)

(7)更新网络中的权值和偏置项。权系数修正为

Δwij=μαiδj

(7)

更新神经元的权系数:

Δwij←wij-Δwij

(8)

(8)确定输出层的神经元数目为1。

(9)最大训练次数为1000,不断进行步骤(4)~步骤(6)的操作并计算全局误差,当训练次数达到1000或期望误差小于0.0001时停止。

BP神经网络收敛慢且容易陷于局部最优解,本文采用麻雀搜索算法(sparrow search algorithm,SSA)对BP神经网络的权值和阈值进行寻优。电连接器微动磨损性能退化模型优化算法的流程如图10所示。

图10 电连接器微动磨损性能退化模型算法流程图Fig.10 Algorithm flow chart of fretting wear degradation model of electrical connector

优化中,创建的初始种群规模为30,最大进化迭代次数为50,安全值为0.6,发现者、加入者和预警者的比例为7∶3∶2。

种群适应度函数为

(9)

4.2 微动磨损性能退化模型的预测结果分析

为了评价算法模型的准确性,本文选取接触电阻的平均绝对误差:

(10)

接触电阻的均方根误差:

(11)

接触电阻的平均绝对误差:

(12)

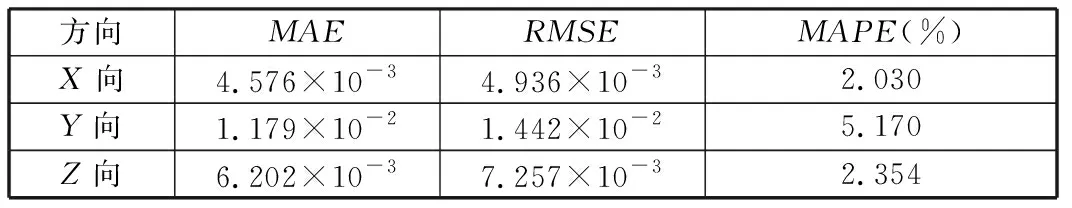

作为评价指标。表6、表7所示分别为BP和SSA-BP性能退化模型不同方向的性能评价指标,可以看出,以磨屑特征值构建的电连接器性能退化模型能较好地反映电接触性能的退化程度,SSA-BP神经网络模型的预测精度优于BP神经网络模型。

表6 BP性能退化模型不同方向的评价指标Tab.6 Evaluation index of BP performance degradation model in different directions

表7 SSA-BP性能退化模型不同方向的评价指标Tab.7 Evaluation index of SSA-BP performance degradation model in different directions

5 结论

(1)随着微动次数的增加,接触件间磨屑堆积量逐渐增大,微动磨损过程大致可分为微动磨合期、微动平稳期和微动加剧期;相比于振动频率,振动加速度对磨屑累积及微动磨损程度的影响更大;轴向振动时,接触件间磨屑特征值总量最大,微动磨损程度最严重。

(2)微动过程中,接触电阻和磨屑特征值总量的变化规律大致相似;随着微动次数的增加,接触电阻没有阶段性变化的特征,但其波动程度有所增大;随着振动加速度的增大,轴向振动时,接触电阻的波动均会明显增强。

(3)高振动频率和大加速度下,接触电阻和磨屑特征值总量呈现出极大的相关性;由磨屑特征值构建的电连接器性能退化SSA-BP模型比传统BP模型的预测精度高。

今后需进一步研究该方法及模型的应用范围,提高预测精度。微动过程中,磨屑的迁移规律及局部接触区域磨屑的堆积程度与接触性能退化的关联性也需深入探讨。