几种消失模铝合金铸件浇注系统设计分析

2023-02-06赵江恒张瑶瑶白忠军

李 娟,赵江恒,张瑶瑶,白忠军

(陕西法士特汽车传动集团有限责任公司,陕西宝鸡 722409)

消失模铸造工艺具有设计灵活、无需传统制芯工艺、得到的铸件精度高、生产成本低、清洁度高等优异特性,因此被称为21 世纪的“新型”和“绿色”铸造工艺。而铝合金材料凭借其低密度、高比强度和比刚度,且流动性好,充型压力小等优异性,成为各类铸造生产中普遍采用的金属材料,同时也是我公司浇铸客车类、重轻卡类和新能源类等变速器壳体普遍使用的轻金属材料。

1 铝合金变速器壳体的消失模生产

近年来汽车轻量化成为一种趋势,而变速箱作为汽车的主要零部件之一,对其壳体材料的选用变得尤为重要。目前,我公司已引进相对成熟的消失模富康生产线并配备专用设备,可大批量生产各种类型铝合金变速器壳体。采用消失模铸造生产这些种类壳体,主要生产流程是:制型—造型—浇注—检验—后处理;使用铝合金模具(ZL103)可将消失模铸件所需的模型成型出来,这些模型达到熟化时间后通过模型粘接、涂层涂覆并烘干,则白区消失模生产的模型簇完成,符合要求的模型簇通过传送装置运送到黑区进行造型浇注,浇注时需保证铝液的浇注温度在750~770℃之间,且铝合金浇注无需抽负压,即可获得尺寸精度高、表面无飞边毛刺的铝合金变速器壳体铸件,具体流程见图1。

图1 消失模生产流程图

在消失模铸造过程中,当铝液充型取代模型形成铝合金铸件时,由于模型受热裂解发生一系列物理化学反应,形成的产物积聚在金属液面不能顺利排出,就会使铸件形成冷隔、皮下气孔等缺陷,并且由于模样裂解吸热导致的铝液温度降低,将会造成金属铝液流动性差、充型能力下降,从而容易产生浇不足等缺陷。此外,模样气化易使铝液吸氢,从而增多铸件内部的气孔。

因此,我车间在生产不同结构特点的铝合金变速器壳体时,就需要从各个方面考虑设计不同类型的浇注系统,以保证在充型过程中不因模型产物积聚、铝液温度梯度过大等原因而出现冷隔、气孔、浇不足、缩松等缺陷影响铸件的成品率。

2 浇注位置及浇注系统的设计分析

2.1 浇注系统设计理论

浇注系统是将熔融态金属液引导进入铸型型腔形成完整铸件的所有通道合称。浇注系统设计的是否合理会严重影响工艺出品率和铸件的成品率,因为不合理的浇注系统会导致缺陷类型和缺陷数量的增多。消失模铸造浇注系统的设计可以参照传统砂型铸造的基础理论,同时还要考虑自身的一些特点,根据F直浇道:F横浇道:F内浇道(F 表示截面积)的比例不同,浇注系统可以分为以下4种类型,如表1 所示。

表1 浇注系统类型介绍

2.2 浇注位置选择与浇注系统设计

浇注位置是浇注过程中铸件在铸型中所处的位置,选择浇注位置至关重要。与传统铸造浇注系统的设计类似,根据金属液引入型腔的位置不同,消失模铸造的浇注系统设计有底注、顶注、中间侧注或几种方式共用等多种浇注方式,我公司生产的铝合金变速器壳体结构多样,品种复杂,在生产时,浇注系统会根据铸件结构特点和消失模铸造工艺进行合理的选择和设计。

同时,由于铝液流动过程中温度下降快,造成铝液温度较低,且铝液极易氧化和吸气,进而进入铸件中,导致铸件易出现气孔、冷隔的缺陷,为保证铸件不出现这些缺陷,除适当提高浇注温度外,还要考虑浇注系统。对于铝合金消失模铸件的浇注系统应保证铝液的顺畅、平稳充型,并保证泡沫模裂解和燃烧后气体产物及残渣顺利排出,且内浇道尺寸的设定及位置的选择还要满足对铸件关键部位有凝固补缩效果。下面以几类不同结构类型的铝合金产品为例来介绍三种浇注系统的选用和设计。

2.2.1 底注工艺

该法一般将浇注系统设置在模样簇的底部,进而浇注时铝液会顺着直浇道流入底部,然后从底部引入模型中,浇注过程中铝液平稳充型,铸件自下而上凝固,可将泡沫燃烧产生的气体及时排除,同时将一些铸造缺陷集中到铸件上表面,之后铸件在机加工时会将上表面的缺陷加工掉。目前对于较大铸件采用底注工艺。

如2 图所示,根据12 档铝合金变速器壳体的结构特点(总体长度较长,带有副箱),其浇注系统设计成山字形半封闭式底注工艺,为了保证模样簇的整体强度,直浇道上端与悬挂台位置以小拉筋相连,此拉筋在浇注前会被割掉。目前设计的该类浇注系统,12 档铝合金变速器壳体的探伤合格率可达到97%以上。

图2 底注式浇注系统设计实例

2.2.2 中注工艺

该方法一般将内浇口设置在模样簇的中部某一高度上,一般选择模型的最大投影面部位。浇注时铝液从模型簇的中部位置引入,可适当缩短铝液引入内浇口的距离进而充型时可适当缩短充型时间。对于一些薄壁、质量小、形状较复杂的壳体,采用中注法工艺,成品率可以满足生产需要。

如图3 所示,以AMT 新能源类变速器壳体为例,根据其结构特点(整体壁薄),浇注系统采用十字花型内浇道,可适当增加铝液的流动方向,而直浇道的设计需要同时考虑该产品结构和目前现有的设备状况。运用此类浇注系统,67116015 类新能源铝合金变速器壳体的探伤合格率可达到95%以上。

图3 中注式浇注系统设计实例

2.2.3 顶注工艺

该方法一般将内浇道设置在模型的顶部位置,铝液顺着流入内浇口后从模型上方引入型腔,充型速度相对较快,因而流动过程中铝液热量散失少,有利于防止浇不足和冷隔缺陷。顶注法浇注系统设计简单,造型及清理方便,金属液消耗少。对于一些薄壁、矮小的壳体,采用顶注法工艺,其出品率可以满足生产需要。

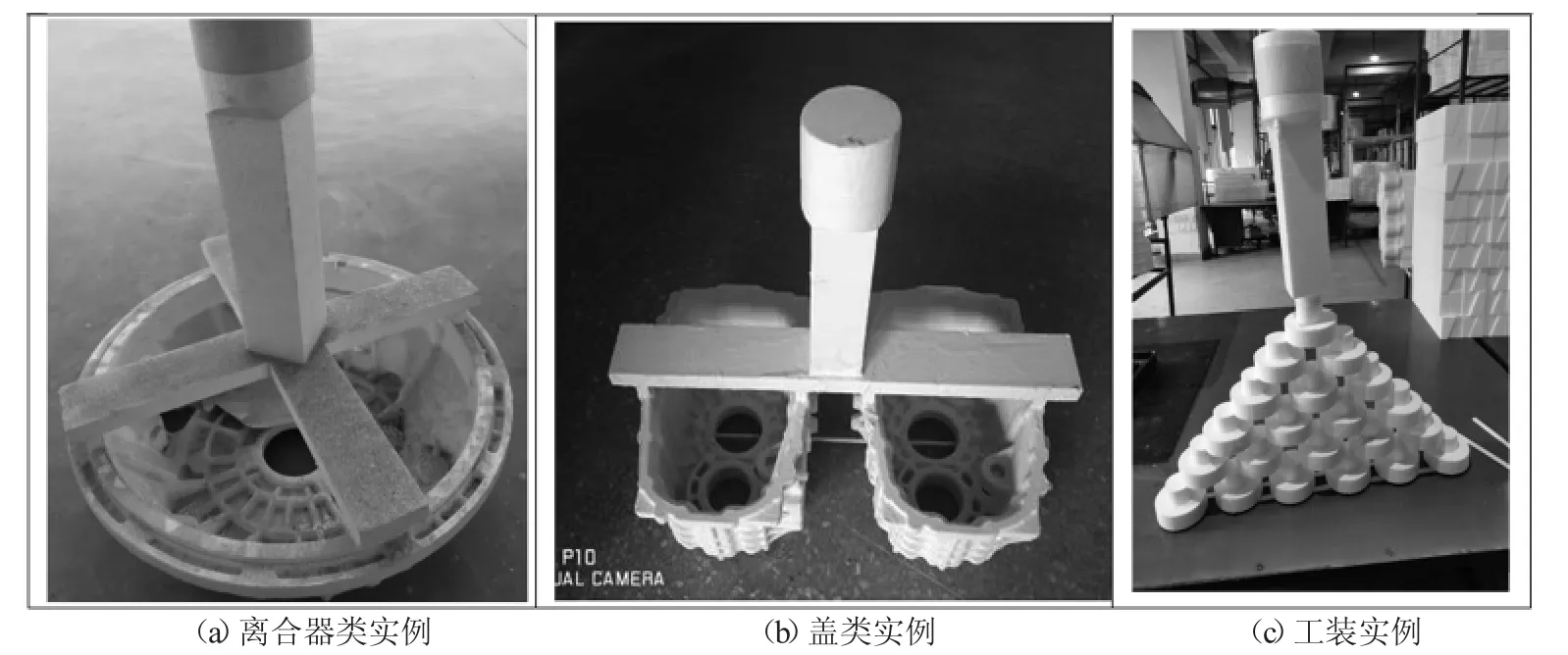

如图4 所示,分别以15626015 离合器壳体和65621016 盖类壳体为例,设计压边式顶注工艺,结构简单,易于造型及清理方便,对于一些形状和尺寸较小的盖类小壳体,可以设计一注两件,在生产时会节省资源(见图4a、4b)。对于缺陷要求不高的工装设计,采用顶注法可以高效率、低成本的用消失模铸造完成(见图4c)。关键要考虑压边尺寸,内浇道横截面积的设计应考虑壳体的口面薄壁尺寸,金属液经压边薄壁流入型腔,充型慢而平稳,对型腔冲击力小,边浇注边补缩,有利于顺序凝固,直浇道、横浇道和内浇道横截面积比为F直:F横:F内=4:2.3:1,此种设计可满足生产需要。

图4 顶注式浇注系统设计实例

3 工艺设计合理性

我公司所生产的重轻卡类、新能源类等系列变速器箱体结构设计复杂,采用普通铸造法需要制芯、下芯、组芯和合箱等步骤,使得其生产工艺非常复杂,不利于大批量生产,而且对于铸件的成品率也难以控制。但是采用消失模铸造工艺生产这些变速器箱体,则可以避免传统制芯等步骤,使得生产工序简化很多,同时还可避免由型芯的尺寸误差、位置误差等因素所引起的铸件缺陷和导致的铸件废品率。

消失模铸造铝合金变速器壳体过程中,针对不同产品所设计的浇注系统要保证浇注过程中铝液充型平稳,充型时间短,且挡渣能力要强。根据不同类型铝合金变速器壳体的结构特点,为避免结构出现冷隔、浇不足、渣孔、气孔等铸造缺陷,经过多次试制和批量生产结合,采用消失模铸造生产铝合金变速器壳体时,传统的10/12 档壳体,浇注系统设计成底注型,新能源类离合器壳和中壳,浇注系统设计成中注型,DS 系列不带副箱的铝合金箱体,部分离合器壳体、后盖类壳体,浇注系统设计成顶注型,且铝合金的浇注系统采用实型泡沫。

4 结论

综上所述,采用消失模铸造生产铝合金变速器壳体时,浇注系统的设计对铝合金壳体铸件的成品率影响很大,设计不合理的浇注系统会导致缺陷类型和缺陷数量的增多。因此,不同结构特点的铝合金变速器壳体铸件,需要设计不同类型的浇注系统。