抽油杆用00Cr9M合金钢热处理工艺研究

2023-02-05王豪特林继兴张俊平

王 坤,王豪特,林继兴,童 先,张 瑞,倪 欣,张俊平

(1.浙江工贸职业技术学院,浙江 温州 325700;2.浙江睿智钢业有限公司,浙江 温州 325011;3.温州医科大学,浙江 温州 325035;4.山东高原温睿石油装备有限公司,山东 东营 257091)

石油是蕴藏在地球深处的矿物质能源,是世界各国的战略性资源。因不断开采而导致的石油资源枯竭问题,使得石油开采难度逐渐加大[1]。目前,我国大部分油田已进入中、后期开发阶段且投入开发的油藏类型也越来越复杂[1-2]。以胜利油田为例,其下泵深度超过一千米,甚至最大深度高达三千米左右。众所周知,采油深度越深,抽油杆柱长度越长,由此所带来的抽油杆柱平均承受载荷和幅值也不断增加[3]。因此,随着油井开采难度的增加,对抽油杆的力学性能提出了更高的要求。目前商用的抽油杆材料存在使用寿命短且易崩断的问题,使其不能满足工况要求。因此,研发新型具有卓越力学性能的抽油杆材料已刻不容缓。目前美国石油学会(API)按强度大小将抽油杆材料的力学性能分为四个等级(C、D、K 和H 级),其中高强度(H 级)抽油杆力学性能最高,具体抗拉强度为965~1195MPa、屈服强度≥795MPa、延伸率≥10%和断面收缩率≥45%[4]。针对这一力学性能要求,本文基于与企业合作开发的一种超低碳、高锰、高铬的新型00Cr9M合金钢,采用JMatPro软件模拟该材料的平衡相图、过冷奥氏体等温转变曲线、连续过冷奥氏体转变曲线和再奥氏体化温度曲线,通过组织观察和力学性能分析筛选出合适的热处理工艺,以期获得合金钢最佳的综合力学性能匹配,满足抽油杆高强韧性要求。

1 试样制备及试验方法

1.1 试样制备

试验材料为浙江睿智钢业有限公司合作研发的00Cr9M 合金钢。首先通过中频感应熔炼制备得到合金钢铸锭,继而经过热旋锻和热轧制后获得合金钢棒材,然后利用DK7745 型线切割机从合金钢棒材上切割样品尺寸为Ø22.5mm×360mm 试样,最后采用箱式电阻炉对试样进行不同温度的淬火和回火。基于JMatPro 软件(v7.0)对00Cr9M 合金钢进行模拟分析,并设计热处理工艺试验方案:(1)试样在780℃、820℃和860℃三种淬火温度下保温45min后空冷淬火,接着在320 ℃温度下保温80min后空冷回火,通过显微组织和力学性能分析筛选出最佳淬火工艺。(2)经过最佳淬火温度淬火后,分别进行280℃、300℃、320℃、340℃、360℃、380℃、400℃、420℃和460℃等9 种回火温度下保温80min 后空冷回火,再次通过显微组织和力学性能分析筛选出最佳回火工艺。

为了保证拉伸与冲击性能、硬度及显微组织分析的一致性,热处理试验完成后,利用线切割机在同一根样品上分别加工出拉伸、标准U 型缺口冲击(10mm×10mm×55mm)、组织分析和硬度检测试样。

1.2 试验方法

采用布鲁克S4荧光光谱仪和碳硫分析仪对00Cr9M合金钢进行化学成分测定,其化学成分如表1所示。采用SiC砂纸对试样进行打磨后再使用金刚石研磨膏进行抛光,利用FeCl3+HCl 水溶液对金相试样进行腐蚀,并使用Leica DM2500M 型金相显微镜对不同热处理状态下试样微观组织进行观察。根据GB/T 228.1《金属材料试验拉伸试验方法》和SY/T 5029-2013《抽油杆》标准,在WEW-1000D 型液压万能试验机进行室温拉伸试验,拉伸速率为1mm/min,平行段长度为200mm,测定其抗拉强度Rm、屈服强度Rel、断后伸长率A、断面收缩率Z,并取三个水平试样统计力学性能平均值。根据GB/T 229《金属材料夏比摆锤冲击试验》标准,采用摆锤式冲击试验机进行室温冲击试验,缺口形状为U 形,并取三个水平试样统计冲击韧性平均值;根据GB/T230.1《金属材料洛氏硬度试验第1部分:试验方法》标准在HRS-150型洛氏硬度计完成硬度检测,试验载荷为150kg·f,每个样上取5个试样点,去掉极值后取平均值作为硬度测试结果。

表1 00Cr9M合金钢化学成分(质量分数/%)

2 结果与分析

2.1 合金钢的显微组织模拟分析

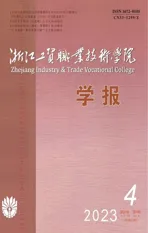

图1 为基于JMatPro 软件模拟得到的00Cr9M 合金钢平衡相图。从图1 可以看出,该合金液相线温度为1 488℃。由于该合金钢具有很高含量(4.15wt.%)的奥氏体形成元素锰,显著扩大了γ 相区,使得高温完全奥氏体化的起始转变温度增高至1 270+15℃附近。同时,该合金钢还具有约560℃的宽广高温稳定化奥氏体温度区间,当温度降至710±10℃时,00Cr9M合金钢开始发生马氏体转变。

图1 00Cr9M合金钢的平衡相图

图2 为基于JMatPro 软件模拟得到的00Cr9M 合金钢过冷奥氏体等温转变(TTT)和连续过冷奥氏体转变(CCT)曲线。从图2(a)可以看出,钢在奥氏体化冷却过程中有两条很大分隔区间的“双C曲线”,其中上方C 曲线鼻尖处温度约为591℃,表明过冷奥氏体在此温度下保温290min 后开始有珠光体析出,下方C 曲线鼻尖处温度约为271℃,表明过冷奥氏体在此温度下保温231min 后开始有贝氏体析出。同时,00Cr9M 合金钢中的铁素体、珠光体和贝氏体的初始转变温度分别是706±1℃、683±1℃和324±1℃,且珠光体和贝氏体的初始转变曲线整体往右移,这表明该合金钢的过冷奥氏体具有较好的稳定性。从图2(b)(c)(d)可以看出,当冷却速度超过上临界冷速时,冷却曲线不再与珠光体和贝氏体转变开始线相交,而是全部过冷到马氏体区。虽然00Cr9M 合金钢的含碳量很低(0.035wt.%),但依然发生马氏体转变且开始转变温度为188±1℃。马氏体转变量达到90%时的温度为54±1℃,表明合金钢的过冷奥氏体很稳定,且即使在缓慢的冷却速度下(<231min)发生马氏体转变也不会发生珠光体和贝氏体转变。故00Cr9M 合金钢奥氏体化冷却时无需快速冷却,在热处理过程中选择空冷淬火这种缓慢冷却方式至室温即可。图3为基于JMatPro软件模拟得到该合金钢的再奥氏体均匀化温度曲线。从图3 可以看出,完全再奥氏体均匀化温度低于820℃。

图2 00Cr9M合金钢的(a)TTT和分别在780℃(b)820℃(c)和860℃(d)保温80min条件下的CCT曲线

图3 00Cr9M合金钢的再奥氏体化均匀化温度曲线

2.2 不同淬火温度对00Cr9M合金钢组织与性能的影响

图4 为不同淬火温度结合320℃回火处理后00Cr9M 合金钢的拉伸性能、冲击韧性和硬度对比图。通过分析可知,随着淬火温度的升高且回火温度一致的情况下,合金的抗拉强度、屈服强度和硬度逐渐减小,伸长率、断面收缩率和冲击吸收功先增加后减小。在淬火温度为820℃时,合金钢的力学性能和硬度指标的综合匹配较高,其中抗拉强度为1 021MPa、下屈服强度为889MPa、洛氏硬度为30.5HRC、伸长率为10.0%、断面收缩率为70.0%和冲击吸收功为219J。锰原子半径比铁原子稍大,在高温淬火时,00Cr9M 合金钢中质量分数高达4.15%的Mn 原子以置换固溶体形式占据铁元素点阵结构,起到良好的晶格畸变和固溶强化作用。而经860℃淬火处理后,其力学性能和硬度有小幅度的降低,这与合金钢较高的含锰量引起的过热敏感性和晶粒尺寸粗化导致力学性能恶化相关。

图4 不同淬火温度结合320℃回火后的合金钢力学性能对比图

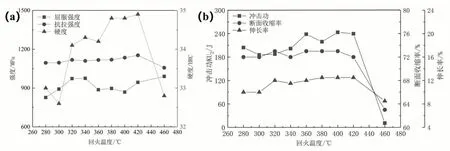

从图5 可知,在780℃淬火结合320℃回火处理后,在晶粒内只出现极少量的板条状马氏体,大部分是另一种类型的超低碳马氏体,表明在该淬火温度下奥氏体转变不完全,这与JMatPro 软件模拟00Cr9M 合金钢的再奥氏体均匀化温度相吻合(图3)。而在820℃淬火结合320℃回火处理后,合金钢中出现少量白色奥氏体晶粒且在晶粒内出现超低碳板条状回火马氏体组织,表明在该淬火温度和回火温度下分别发生了完全再奥氏体均匀化和马氏体转变[5]。同时,随着淬火温度继续提高至860℃并经过320℃回火后,合金钢组织依然为少量奥氏体晶粒和回火马氏体,但奥氏体晶粒和晶内的板条状回火马氏体逐渐变粗且晶界逐渐清晰,最大晶粒尺寸约为93.6±10.2μm。晶粒尺寸粗化会引发材料强度与硬度的下降。因此,820℃是00Cr9M 合金钢较为适宜的淬火温度。

图5 不同淬火温度结合320℃回火处理后的00Cr9M合金钢的显微组织

2.3 不同回火温度对00Cr9M合金钢组织与性能的影响

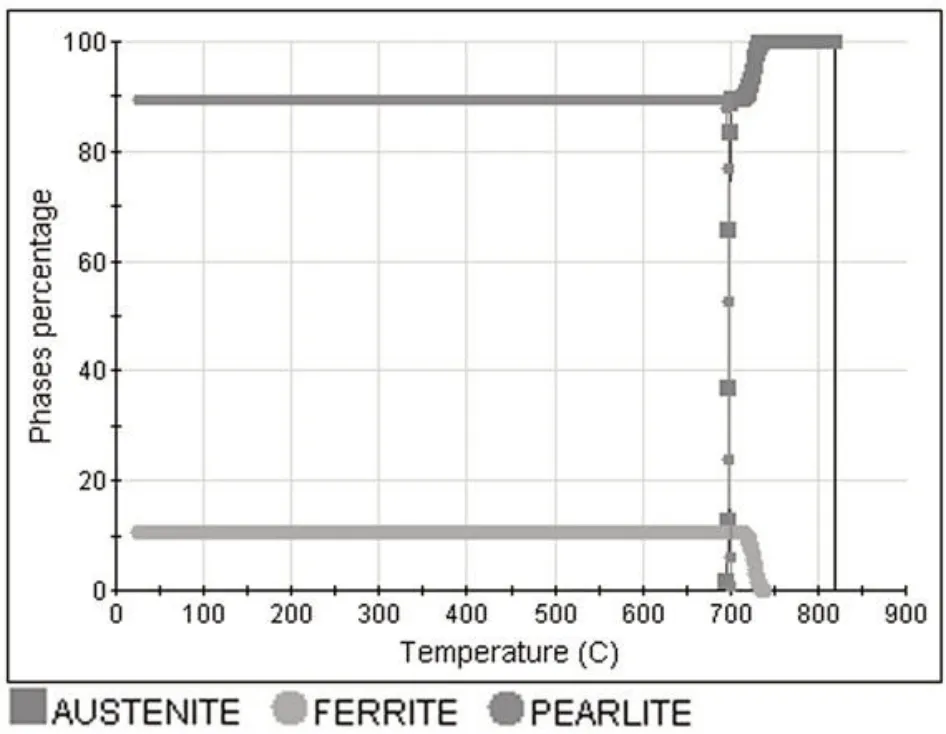

从图6 可见,采用相同淬火工艺并结合不同温度回火后,合金钢的力学性能和硬度出现较大波动。在回火温度为280 ℃时,合金钢的抗拉强度、屈服强度、硬度、伸长率和断面收缩率分别为1 095MPa、827MPa、33HRC、10%和72%;当回火温度为300℃时,合金钢性能变化不大。由合金钢平衡相图(图1)可知,在回火温度≤300℃时,合金钢中出现板条状淬火组织的分解转变,因此,材料的力学性能和硬度不高。随着回火温度升高至320℃时,合金钢抗拉强度、屈服强度、硬度、伸长率和断面收缩率分别为1 118MPa、973MPa、34.1HRC、12%和73%,材料的屈服强度、硬度和延伸率有一定提升。随着温度进一步升高,在320~420℃之间回火时存在一段具有稳定的板条状淬火组织的温度区域,其抗拉强度、屈服强度、硬度、伸长率、断面收缩率和冲击吸收功的数值变化不明显,表现出较好的力学性能稳定性,因此考虑在这个温度区域内进行回火处理。采用820℃淬火并结合400℃回火处理时,合金钢具有卓越的力学性能匹配,其中抗拉强度为1 135MPa,屈服强度为869MPa,伸长率为12.5%,断面收缩率为73.0%,洛氏硬度为34.8HRC,冲击吸收功为243J。当回火温度≥460℃时,合金钢的强度降低不大,但硬度、塑性和冲击性能降低明显,冲击吸收功降低至11J,这是由于大部分板条状淬火组织又开始发生分解转变而出现含铬化合物(FeCr),导致第二相含量增多和力学性能恶化[8-9]。由此可见,优化热处理回火工艺能够进一步提升00Cr9M合金钢的力学性能。

图6 820℃淬火结合不同温度回火处理后的00Cr9M合金钢力学性能对比图

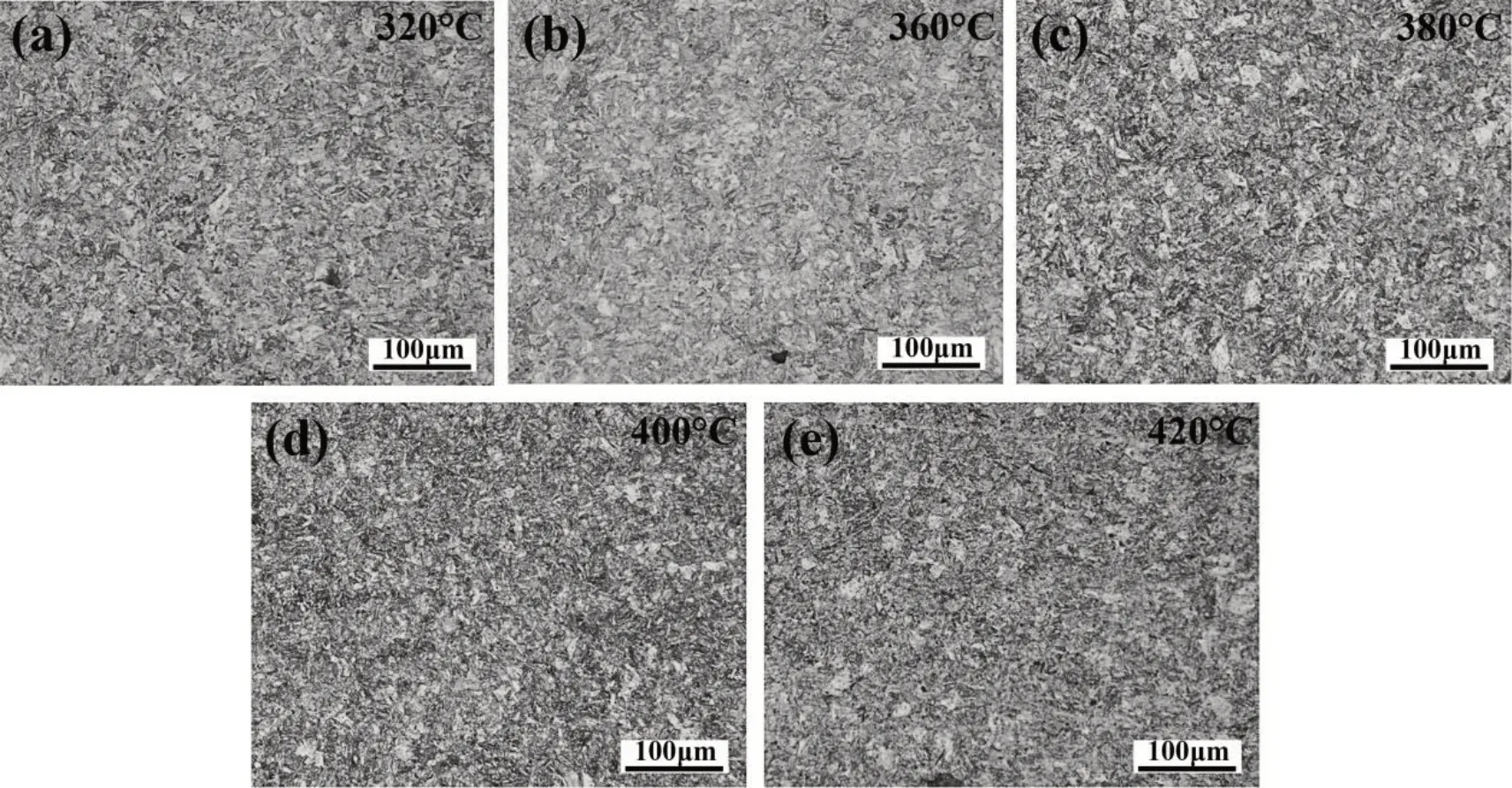

从图7 可知,随着回火温度不断提升,合金钢中因淬火得到的板条状超低碳马氏体尺寸逐渐变短和变细而形成超低碳回火马氏体,且与原淬火马氏体相位保持相似或一致。细小的马氏体增强了00Cr9M 合金钢的强度、硬度与韧性。当回火温度提高至420℃时,合金钢中板条状组织尺寸有一定粗化且与原有淬火马氏体相位几乎消失。结果表明回火马氏体的晶粒尺寸直接受回火温度影响。上述金相组织转变与JMatPro 软件模拟结果接近,证明JMatPro 软件可用于指导钢构件的热处理工艺制定,使00Cr9M 合金钢达到API 11B 高强度H 级抽油杆性能,并成为油井抽油杆的应用材料。

图7 820℃淬火结合不同温度回火处理后的00Cr9M合金钢显微组织

3 结论

(1)在320℃回火工艺下,随着淬火温度的升高,00Cr9M 合金钢逐渐完成再奥氏体均匀化转变,晶粒逐渐变粗且晶内板条状回火马氏体组织变长,晶界更加明显。淬火温度增加至820℃时,再奥氏体均匀化转变完全且合金钢内部存在细小的回火马氏体组织。

(2)随着回火温度的升高,00Cr9M 合金钢中原有板条状淬火马氏体组织逐渐分解转变并形成回火马氏体组织,且回火马氏体组织尺寸先变细后变粗。820℃空冷淬火后再经400℃回火,可获得细小超低碳回火马氏体,进而使00Cr9M 合金钢表现出最为卓越的综合力学性能,其中抗拉强度为1 135MPa,屈服强度为869MPa,洛氏硬度为34.8HRC,伸长率为12.5%,断面收缩率为73.0%,冲击吸收功为243J,满足抽油杆H 级力学性能要求。

(3)00Cr9M 合金钢金相组织转变与JMatPro软件模拟结果接近,表明该软件可用于指导此类钢构件的热处理工艺制定。