LNG低温柔性管道内衬金属波纹管的概念选型设计

2023-02-04范嘉堃李方遒刘淼儿英玺蓬单晗林曹慧鑫杨志勋

范嘉堃,杨 亮,李方遒,刘淼儿,英玺蓬,单晗林,曹慧鑫,杨志勋,阎 军

(1.中海石油气电集团技术研发中心,北京 100028;2.大连理工大学工程力学系工业装备结构分析国家重点实验室,辽宁大连 116024;3.哈尔滨工程大学机电工程学院,哈尔滨 150001)

0 引 言

金属波纹管由于其自身特殊的波纹结构,常被用作压力容器和管道运输系统中的膨胀节部分,其主要可用在管道运输的过程中,对由温度变化、温差较大等工作环境因素造成的轴向、垂向和角向位移进行补偿,以及削减机械系统中各种管路与设备间的振动传递等,起到减震的效果[1]。此外,金属波纹管也常作为LNG(液化天然气)低温柔性管道的内衬层结构,直接与低温传输介质接触,可起到承受管道内部压力、密封传输介质等重要作用,主要受到拉伸、弯曲、扭转、内压、低温等多工况载荷。在实际工程应用的环境中,LNG低温柔性管道将会受到海面上的风、浪、流等一系列荷载作用,需具有极佳的弯曲柔顺性能与较小弯曲半径以满足其柔顺性要求,顺应较为频繁的风、浪、流荷载的作用。因此,作为LNG 低温柔性管道的内衬结构,内衬金属波纹管也需具有极佳的弯曲柔顺性能与较小的弯曲半径。典型的LNG低温柔性管道与其内衬金属波纹管结构分别如图1和图2所示[2]。

图1 典型的LNG低温柔性管道[2]Fig.1 Typical structure of LNG cryogenic hose[2]

图2 典型的金属波纹管[2]Fig.2 Typical structure of metal bellow[2]

目前,国内外学者针对金属波纹管的结构性能已开展了大量的研究,相关研究方法主要基于近似解法、解析法、有限元法以及实验法等。其中,朱卫平[3-5]对U 型波纹管的整体弯曲行为进行了一系列的研究,针对旋转壳在纯弯矩或侧向力作用下的几何非线性行为,提出了有限元位移摄动法;杨义俊等[6]基于非线性有限元法,综合考虑了波纹管结构的材料非线性、几何非线性、边界非线性等因素,建立了一种基于接触元的多层波纹管非线性有限元模型,使层间形成接触对,解决了多层波纹管的设计与计算问题;谭卓君等[7]则基于拉格朗日乘子法和混合罚函数法对多层U型波纹管的接触与临界载荷进行了研究分析,并简化了其有限元分析模型;于颖等[8]基于COMPLEX 方法,以波纹管的伸长量最大为目标进行了结构优化设计;丁龙辉等[9]则基于有限元分析的方法,针对波纹管内流特性进行了分析,并基于代理模型与遗传算法优化了波纹管的结构设计。此外,Igi[10]提出了“双卷积波纹管”的新型波纹管结构,并研究了此新型波纹管和正常波纹管在反复轴向载荷、内压和扭转载荷下的变形特性;Pierce[11]针对金属波纹管的结构特性,研究了其结构在多个压力循环作用下的失效分析;Belyaev 等[12]基于理论和数值结合的研究方法探究了U型金属波纹管在内压荷载作用下的应力应变状态等。上述的所有研究主要是针对某种特定结构管型的金属波纹管结构进行了对应的结构响应的详细分析,以及结构尺寸参数的优化设计。而对于金属波纹管结构的概念选型设计与分析,特别是针对LNG 低温柔性管道内衬层应用要求的概念选型设计尚缺乏全面、系统的研究。

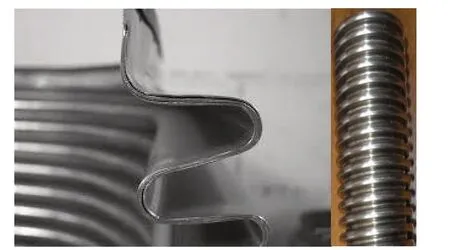

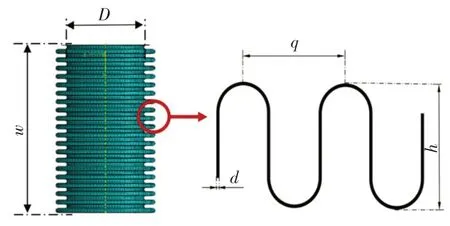

在实际工程应用中,波纹管结构的截面形状多种多样,最常见的三种形式为U型、C型、Ω型等,其结构形式分别如图3 所示。不同管型的金属波纹管对应的力学性能差异较大,所适用的工程背景与工作环境也各不相同。因此本文以最常见的U型、C型、Ω型三种管型波纹管结构为研究对象,对其拉伸、弯曲及扭转等多工况的关键力学性能进行全面系统的研究与对比,总结出三种管型波纹管的力学性能特点与其各自适用的工程背景,并从中选取最适用于LNG 低温柔性管道内衬层的金属波纹管管型结构。

图3 最常见的三种管型波纹管结构Fig.3 Three common shapes of bellows

1 金属波纹管概念选型设计

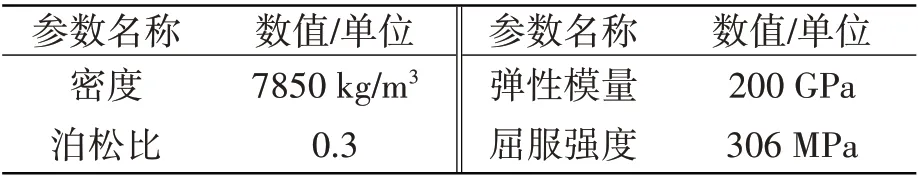

1.1 金属波纹管的材料参数

本文以316L不锈钢作为LNG低温柔性管道内衬金属波纹管的材料,由于LNG低温柔性管道内部工作温度为-163 ℃,因此需基于低温(-163 ℃)下的316L 不锈钢材料参数进行研究。其低温下的弹性模量为200 GPa,泊松比为0.3,密度为7850 kg/m3,316L 不锈钢在低温环境下的材料参数如表1所示[13]。

表1 316L不锈钢在低温下的材料参数Tab.1 Material parameters of 316L steel in cryogenic environment

1.2 金属波纹管的几何建模

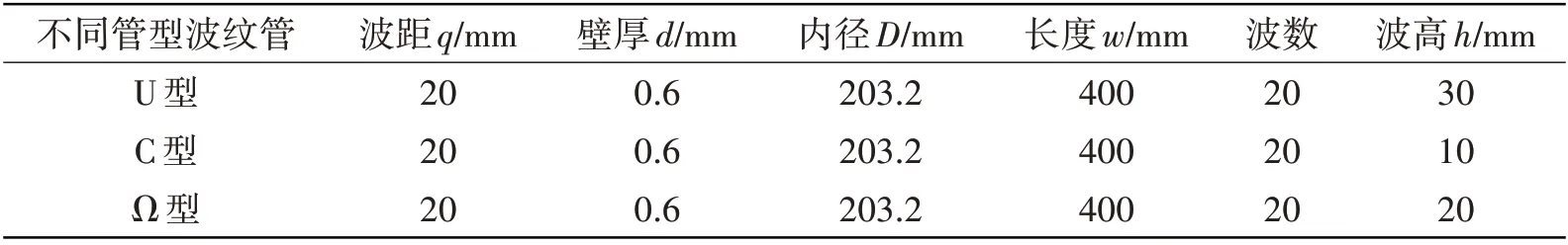

在本文所研究的三种管型金属波纹管结构中,U型波纹管的截面几何形状呈“U”型,C型波纹管的截面几何形状呈“C”型,Ω 型波纹管的截面几何形状呈“Ω”型;D为波纹管管道内径,d为壁厚,q为波距,h为波高,w为管道长度。为合理、有效地比较分析三种不同管型波纹管截面结构对其力学性能的影响,控制波纹管结构的波距q、壁厚d、内径D及波数(长度w)一定,分别取U 型、C 型、Ω 型波纹管的波高h为30 mm、10 mm、20 mm。所建立的U 型、C 型、Ω 型波纹管有限元模型与对应的结构截面分别如图4~6所示,其波纹管结构参数如表2所示。

表2 波纹管结构的基本几何参数Tab.2 Basic geometrical parameters of the structure of the bellows

图4 U型波纹管有限元模型与截面结构Fig.4 Geometric model of U-shaped bellow

图5 C型波纹管几何模型与截面结构Fig.5 Geometric model of C-shaped bellow

图6 Ω型波纹管几何模型与截面结构Fig.6 Geometric model of Ω-shaped bellow

2 金属波纹管的多工况性能分析

2.1 拉伸性能研究

为探究金属波纹管的截面形状对管道结构拉伸性能的影响,本节将金属波纹管结构模型的上端完全固定,对模型下端施加沿轴向1000 N的均布拉力[14],可得三种管型波纹管在拉伸工况下的位移与应力结果,分别如图7和图8所示。并根据胡克定律[15]可得式(1),整理可得到式(2),分别求出其拉伸刚度EA[15]。其中,Δl为伸长位移,F为拉力大小,A为横截面积。

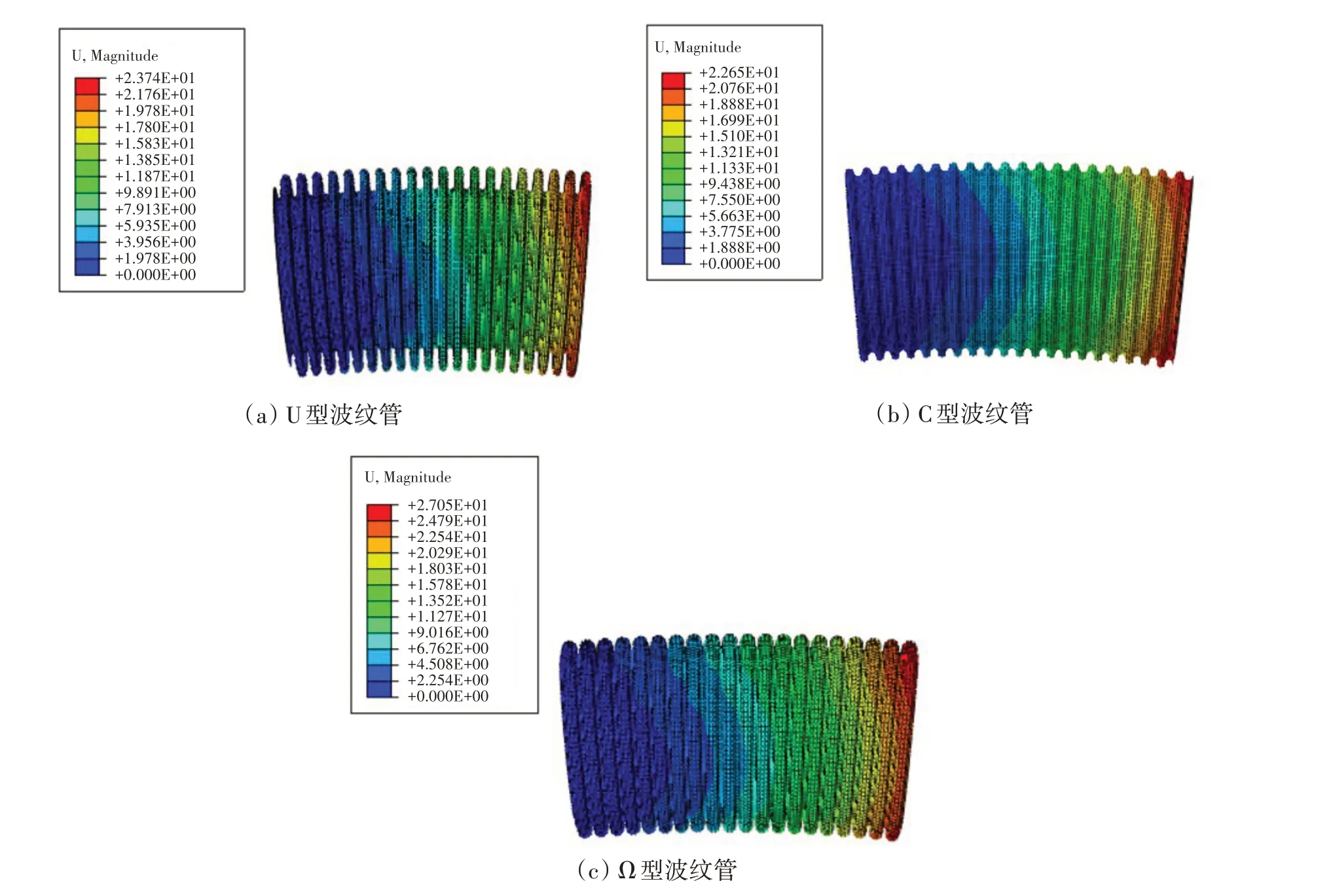

图7 三种管型波纹管在拉伸工况下的位移结果(图中位移单位为mm)Fig.7 Displacement results of the three kinds of bellows in tensile condition(Unit:mm)

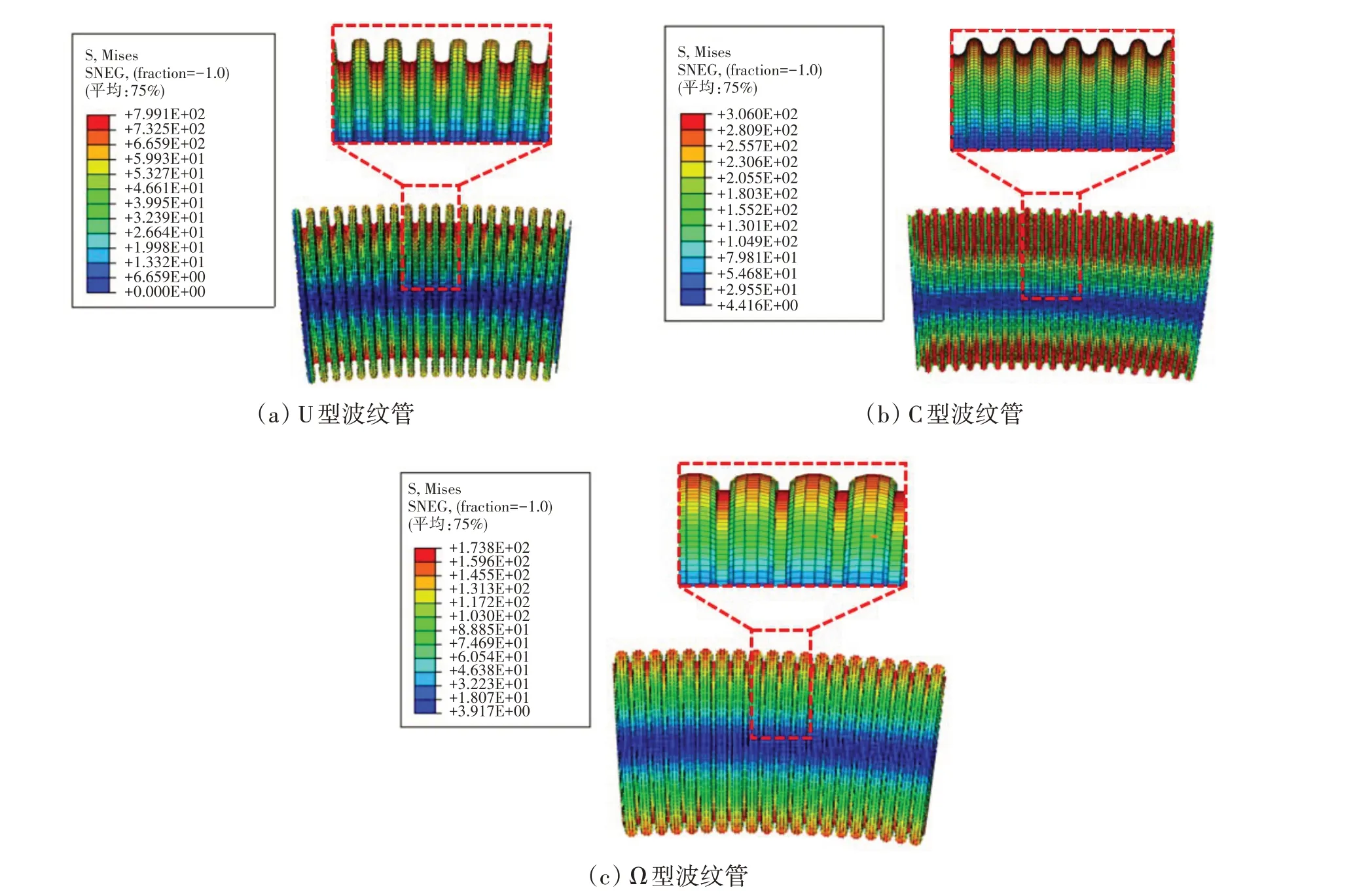

图8 三种管型波纹管在拉伸工况下的应力结果图(图中应力单位为MPa)Fig.8 Stress of the three kinds of bellows in tensile condition(Unit:MPa)

由图7 可知,在波纹管模型上端固定、下端施加1000 N 均布拉力的状态下,U 型波纹管的轴向位移最大值为36.94 mm,由式(2)计算可得其拉伸刚度为10.83 kN;同理,C 型波纹管的轴向位移最大值为1.88 mm,拉伸刚度为212.54 kN;Ω 型波纹管的轴向位移最大值为8.65 mm,拉伸刚度为46.67 kN。在强度方面,三种管型波纹管的具体应力结果如图8所示。U型波纹管的应力最大区域集中在波峰和波谷区域,即波峰和波谷处最易发生破坏,其应力最大值为238.5 MPa;同样地,C型波纹管与U型波纹管类似,应力最大区域集中在波峰和波谷处,其应力最大值为76.5 MPa;Ω 型波纹管应力最大区域则集中在波峰及管道内壁处,其应力最大值为111.7 MPa。

由此可见,波纹管结构的最大应力处均集中在波峰与波谷处,这是由波纹管结构的截面几何形状特性造成的。在波纹管结构的截面几何形状中,其波峰与波谷处截面形状变化较为急剧,在其波峰与波谷之间部分的截面形状变化较为平缓。因此,在端部施加轴向拉力时,在波纹管的波峰与波谷等截面形状变化较为急剧的位置将产生应力集中现象,导致了其应力最大;而在波峰与波谷之间截面形状变化较为平缓的位置则应力相对较小;且越接近波峰、波谷处的应力越大,越远离波峰,波谷处的应力越小,在波峰与波谷中间位置的应力最小。

此外,由三种管型波纹管的结构特点可知,与另外两种管型波纹管结构相比,C 型波纹管的波高最小,因此C 型波纹管结构产生了最为稳定、最不易变形的结构刚度特性。又由于C 型波纹管的拉伸刚度最大,其大量变形不能自由释放,进而导致了其应力最大;同理,U 型波纹管的波高最大,因此U型波纹管结构产生了最不稳定、最易变形的结构刚度特性。又由于U型波纹管的拉伸刚度最小,其变形大部分可自由释放,进而导致了其应力最小。

为进一步研究三种管型波纹管的拉伸刚度特性,进行了三种管型波纹管关键结构参数对其拉伸刚度的灵敏度分析研究,三种管型波纹管的波距q对其拉伸刚度影响的灵敏度规律如图9所示。由图9可看出,随着波纹管波距q的增大,U型波纹管与Ω 型波纹管的拉伸刚度逐渐升高。C型波纹管由于其结构具有非线性,因此其拉伸刚度随波距q的增加呈现先减小而后增大的规律。此外,U 型波纹管的拉伸刚度最小,C 型波纹管拉伸刚度最大。即U 型波纹管抵抗拉伸变形的能力最弱,而C 型波纹管抵抗拉伸变形的能力最强;当施加相同的轴向拉力时,U型波纹管的轴向位移形变最大,柔顺性能最好;C型波纹管的轴向位移形变最小,相对最安全牢固;三种波纹管最易发生破坏的区域均集中在波峰和波谷区域。

图9 三种管型波纹管拉伸刚度灵敏度分析Fig.9 Sensitivity analysis of tensile stiffness of the three kinds of bellows

2.2 弯曲性能研究

同理,为探究金属波纹管的截面形状对管道结构弯曲性能的影响,本节将金属波纹管结构模型的一端完全固定,对结构模型的端部耦合点施加径向力,可得三种管型波纹管在弯曲工况下的位移与应力结果,分别如图10 和图11 所示。并根据梁在载荷作用下的变形原理[15]可得式(3),整理可得到式(4),分别求出其弯曲刚度EI与最小弯曲半径Rmin[15]。其中,wB为最大挠度,F为施加的竖直集中力,l为管道总长,a为施加竖直集中力F的位置到固定端的距离。

图10 三种管型波纹管在弯曲工况下的位移结果(图中位移单位为mm)Fig.10 Displacement results of the three kinds of bellows in bending condition(Unit:mm)

图11 三种管型波纹管在弯曲工况下的应力结果(图中应力单位为MPa)Fig.11 Stress results of the three kinds of bellows in bending condition(Unit:MPa)

由图10 可知,在波纹管结构的一端固定、另一端耦合点施加端部径向力的状态下,计算可得U 型波纹管弯曲刚度为74.83 N·m2;同理,C 型波纹管弯曲刚度为776.53 N·m2,Ω 型波纹管弯曲刚度为271.05 N·m2。在弯曲强度方面,由图11 的应力结果可知,U 型波纹管的应力最大区域集中在弯曲挠度最大位置处,即管道的弯曲中心处最易发生强度破坏,其应力最大值为79.91 MPa;同样地,C型波纹管与Ω 型波纹管的应力最大区域都集中在弯曲挠度最大位置处,C型波纹管的弯曲应力最大值为306 MPa,Ω型波纹管的弯曲应力最大值为173.8 MPa。

由图10可知,由于U型波纹管的波高最大,其波纹呈现“细长状”,C型波纹管的波高最小,其波纹呈现“短粗状”。因此,在相同的弯曲载荷作用下,波纹呈现“细长状”的U 型波纹管最不稳定、最易变形,所能达到的弯曲幅度最大;而波纹呈现“短粗状”的C型波纹管最稳固、最不易变形,所能达到的弯曲幅度最小;Ω 型波纹管结构同样呈现“短粗状”,当弯曲变形时,其相邻两个波纹结构较容易接触,进而限制了其最大弯曲幅度,因此Ω 型波纹管的弯曲刚度大于U 型波纹管。此外,与拉伸强度同理,由于C 型波纹管的弯曲刚度最大,其大量弯曲变形不能自由释放,进而导致了其应力最大;又由于U 型波纹管的拉伸刚度最小,其弯曲变形大部分可自由释放,进而导致了其应力最小。

同理,为进一步研究三种管型波纹管的弯曲刚度特性,进行了三种管型波纹管关键结构参数对其弯曲刚度的灵敏度分析研究,三种管型波纹管的波距q对其弯曲刚度影响的灵敏度规律如图12所示。由图12可看出,随着波纹管波距q的增大,三种管型波纹管的弯曲刚度均逐渐升高。并由此可进一步得到波纹管结构在弯曲工况中的相关结论:U型波纹管的弯曲刚度最小,C型波纹管的弯曲刚度最大。即U型波纹管抵抗弯曲变形的能力最弱,而C型波纹管抵抗弯曲变形的能力最强。这表明U型波纹管的弯曲柔顺性最好,可作为波纹膨胀节等元件广泛地应用于实际工程中;而C 型波纹管的刚度最大,因此可作为实际工程中需要安全稳固且不易发生形变的密封元件等。

此外,在强度校核方面,最小弯曲半径是衡量波纹管结构弯曲性能的另一个重要指标[16-17]。为研究比较U 型、C 型、Ω 型三种管型金属波纹管的最小弯曲半径大小,分别进行三种管型三点弯曲的数值计算,计算得到不同挠度荷载作用下的弯曲半径以及对应的弯曲应力。根据表1 可知,波纹管的316L 不锈钢材料的屈服强度为306 MPa,因此取数值计算结果中应力为306 MPa 作为衡量标准,应力超过屈服强度306 MPa 的数值算例则视为弯曲破坏,由此分别得到三种管型波纹管的最小弯曲半径[18],如表3 与图13 所示。由图13 可知,随着弯曲半径的增大,三种管型波纹管的弯曲应力最大值均随之减小,且减小幅度逐渐趋于平缓;此外,在安全范围内,U型波纹管的弯曲半径最小,C型波纹管的弯曲半径最大。因此,通过三种管型波纹管结构的强度校核,同样表明了U 型波纹管具有最好的弯曲柔顺性,而C 型波纹管的可弯曲程度最小,其结构最为稳固。

图13 三种管型波纹管弯曲半径对比Fig.13 Comparison of bending radii of the three kinds of bellows

表3 三种管型波纹管的弯曲半径对比Tab.3 Comparison of bending radius of the three kinds of bellows

2.3 扭转性能研究

同样地,为研究金属波纹管的截面形状对管道结构扭转性能的影响,本节将金属波纹管结构模型的一端完全固定,对结构模型中心耦合点施加1000 N·m 的扭矩[19],并保证其轴向可自由扭转,可得三种管型波纹管在扭转工况下的位移与应力结果,分别如图14和图15所示,并分别求出其扭转刚度GI。

图14 三种管型波纹管在扭转工况下的位移结果(图中位移单位为mm)Fig.14 Displacement results of the three kinds of bellows in torsion condition(Unit:mm)

图15 三种管型波纹管在扭转工况下的应力结果(图中应力单位为MPa)Fig.15 Stress results of the three kinds of bellows in torsion condition(Unit:MPa)

由图14 和图15 可知,在扭转刚度方面,U 型波纹管的扭转角最大值为0.003 213 rad,计算可得其扭转刚度为1.24×105N·m2;同理,C 型波纹管的扭转角最大值为0.001 781 rad,其扭转刚度大小为2.24×105N·m2;Ω 型波纹管的扭转角最大值为0.003 033 rad,其扭转刚度为1.32×105N·m2。在扭转强度方面,三种管型波纹管的扭转强度规律相似,其最大扭转应力值均为44 MPa左右,且三种管型波纹管结构的应力最大区域均集中在波纹管结构的波谷部分,即波谷区域最易发生扭转破坏。因此,在扭转工况中,U 型波纹管的扭转刚度最小,C型波纹管的扭转刚度最大。当施加相同大小的扭矩时,U 型波纹管产生的扭转变形最大,其扭转柔顺性最好;而C型波纹管产生的扭转变形最小,最安全牢固。

由图15 可知,波纹管结构的最大应力均集中在波谷位置处,最小应力均集中在波峰位置处。这是由于在扭转载荷的作用下,波纹管结构的波谷处产生了沿扭转载荷方向对管道内部的径向压力,整个波纹管将有膨胀或收缩的趋势,而波纹管波谷处的结构阻碍了大部分的此变化趋势,因此波谷处的应力值最大;而波峰处无任何径向的挤压作用,因此波峰处的应力值最小;波峰处与波谷处之间部分的应力值从波峰处到波谷处逐渐由小变大。此外,与拉伸、弯曲工况同理,由于C 型波纹管的波高最小,因此C 型波纹管结构产生了最为稳定、最不易变形的结构刚度特性。又由于C 型波纹管的扭转刚度最大,其大量变形不能自由释放,进而导致了其应力最大;U 型波纹管的波高最大,因此U 型波纹管结构产生了最不稳定、最易变形的结构刚度特性。又由于U型波纹管的扭转刚度最小,其变形大部分可自由释放,进而导致了其应力最小。

2.4 内压性能研究

此外,内压工况也是LNG 低温柔性管道内衬金属波纹管的重要工况之一。为研究金属波纹管的截面形状对管道结构承压能力的影响,本节将金属波纹管结构模型的两端完全固定,对管道模型的内部施加0.2 MPa的均布压强,可得三种管型波纹管在内压工况下的位移与应力结果,分别如图16和图17所示。

图16 三种管型波纹管在内压工况下的位移结果Fig.16 Displacement results of the three kinds of bellows in internal pressure condition

图17 三种管型波纹管在内压工况下的应力结果Fig.17 Stress results of the three kinds of bellows in internal pressure condition

由图16和图17可知,在承压刚度方面,U型波纹管因内压产生的径向位移最大值为0.21 mm,C型波纹管因内压产生的径向位移最大值为0.014 mm,Ω 型波纹管因内压产生的径向位移最大值为0.012 mm。同理,在承压强度方面,三种管型波纹管承压强度的规律相似,应力最大区域均集中在波纹管结构的波谷部分。U 型波纹管承压应力的最大值为137.2 MPa,C 型波纹管承压应力的最大值为27.4 MPa,Ω 型波纹管承压应力的最大值为28.4 MPa。因此,在内压工况中,U 型波纹管抵抗内压的能力最弱,最易发生管道爆破;C型波纹管和Ω型波纹管抵抗内压的能力均较强。

2.5 关键指标总结

通过对U 型、C 型、Ω 型等三种管型的金属波纹管进行概念选型设计以及拉伸、弯曲、扭转等多工况性能分析,并对比分析相对应的关键性能指标,其相应的指标对比结果如表4 所示,可总结不同管型波纹管的关键性能指标如下:

表4 三种管型波纹管性能对比Tab.4 Properties comparison of the three kinds of bellows

(1)U 型金属波纹管具有最好的柔顺性,其拉伸、弯曲、扭转等刚度相较于其他两种管型,U 型波纹管的刚度都最小,且具有最小的弯曲半径,具有柔顺、易形变的特性。针对此特性,U 型波纹管可作为实际工程中管道系统里的膨胀节部分与补偿元件,能有效地起到补偿变形的作用。

(2)C 型金属波纹管具有最大的刚度,其拉伸、弯曲、扭转等刚度相较于其他两种管型,C 型波纹管的刚度都最大,表现出高于其他两种管型波纹管的强度和稳定性,具有刚度大、强度大、不易形变、稳定极强的特性。针对此特性,C 型波纹管可作为实际工程中管道系统的密封元件,在保证管道内部流体不外泄、隔绝管道外部空气和杂质方面可起到关键性作用。

(3)Ω 型金属波纹管各种性能指标介于U 型、C 型金属波纹管中间。但由于Ω 型波纹管在波谷部分有加固圈结构,其截面形状又近似于薄壁圆筒,因此Ω 型波纹管各部位产生的主要应力较为均匀,可有效提升运输液体、气体的安全性。

(4)LNG 低温柔性管道是海上浮式液化天然气生产系统(FLNG)中的核心配套装备,在实际应用的环境中,该系统将会承受海面上的风、浪、流等一系列荷载作用,因此LNG低温柔性管道需具有极佳的弯曲柔顺性能与较小的弯曲半径以满足其柔顺性要求,顺应较为频繁的风、浪、流荷载的作用。综上,可选用U 型金属波纹管作为LNG 低温柔性管道的内衬层,以满足LNG 低温柔性管道极佳的弯曲柔顺性能和较小弯曲半径的需求。

3 结 语

本文以实际工程中最常见的U型、C型、Ω型等三种管型波纹管为研究对象,基于有限元分析的研究方法,分别对三种管型的金属波纹管进行了概念选型设计以及拉伸、弯曲、扭转等多工况性能分析。通过对比分析相对应的关键性能指标,得到了不同管型的金属波纹管结构在实际应用中所适用的工程背景,并认为U 型波纹管是最适合作为LNG 低温柔性管道内衬层的金属波纹管结构。本文的研究工作可为LNG 低温柔性管道内衬结构层的概念选型及金属波纹管的实际工程应用提供有价值的参考。

目前本文主要把机械载荷下不同管型金属波纹管的关键力学性能作为讨论指标,是因为其作为LNG低温柔性管道的内衬结构层,未来还需对因超低温环境造成的温度应力的影响给予充分考虑,并研究超低温环境下材料性能变化的影响规律。