优化隔磁桥对永磁同步电机输出转矩的影响

2023-02-03辛沅栩汪旭东王书华

辛沅栩, 汪旭东, 杨 勇, 孙 彦, 王书华

(上海电机学院 电气学院,上海 201306)

0 引 言

随着我国工业技术的快速发展,对工业技术的要求越来越高。永磁电机作为工业领域不可或缺的一部分,对永磁电机性能的提高一直是研究的热点。定子铁心与转子永磁之间的相互作用,会产生齿槽转矩,从而导致电机运行的波动与振荡,进而会影响电机的控制精度[1-2]。电机转矩脉动过大会使电机在带负载运行过程中稳定性降低,电机能耗增加。转矩脉动[3]作为衡量电机性能好坏的一个重要指标,如何抑制齿槽转矩,减少转矩脉动一直是相关科研人员关注的重点。

为了降低电机转矩脉动,常用的手段是通过改变定子与转子的结构参数来优化电机的转矩[4]。文献[1,5]用解析法和有限元法结合的方法验证了优化定子槽口宽度能够抑制电机齿槽转矩。文献[6]分析定子斜槽结构对电机齿槽转矩的影响,发现定子斜槽数为1/Np或其整数倍时,可以减小齿槽转矩。但是,斜槽定子带来了电机绕线困难,加工难度大,制造成本高的问题。

与定子的优化过程相比,转子结构简单,更容易进行优化。转子分段是常用方法之一,且在工业上易于实现。应红亮等[7]提出转子分段的选择原则和最佳斜极角的计算,并引入斜极系数、永磁转矩削弱系数和磁阻转矩削弱系数,系统地分析了转子分段会降低平均输出转矩的原因。Ge等[8]通过转子分段斜极降低了永磁电机齿槽转矩,但平均输出转矩由4.26 N·m降低到4.21 N·m。孙承旭等[9]针对一台车用双层内嵌式永磁同步电机(PMSM),分析了转子分段对不能进一步降低转矩脉动的原因,通过优化转矩波形对称性进一步降低了转矩脉动,但平均转矩由666.3 N·m降低到了659.1 N·m。王群京等[10]发现优化齿槽转矩对称性后结合转子分段降低了内置V型电机齿槽转矩和转矩脉动,但输出平均转矩由233.4 N·m降低到212.5 N·m。王晓远等[11]通过转子分段降低电动汽车用永磁电机转矩脉动和振动噪声,但平均转矩由95.91 N·m降低到94.32 N·m。黄苏融等[12]分析发现了转子分段数与齿谐波之间的关系,并发现了转子分段会对内置式永磁电机d轴电感增大,q轴电感减小,从而使电机凸极率降低。优化隔磁桥主要集中在降低齿槽转矩[13-16]和降低齿槽转矩[17-19]等,尚未发现运用在提高电机平均输出转矩的场合。

综上所述,虽然转子分段会降低PMSM的转矩脉动,但同时会降低平均输出转矩。本文基于有限元计算的分析方法,在转子分段的基础上,通过改变转子参数HRib和Dmin来优化隔磁桥,在转矩脉动不变的基础上提高电机平均输出转矩。

1 电机主要参数

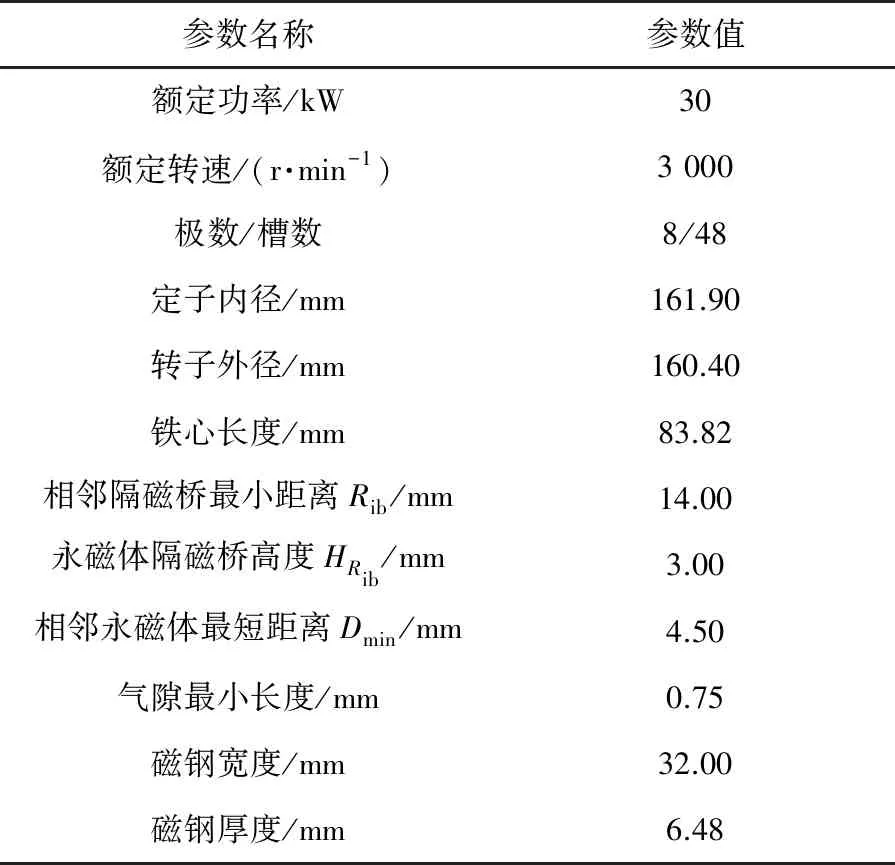

本文以某款常用电机为例,主要参数如表1所示,电机模型如图1所示。

表1 电机主要参数

图1所示为48槽8极PMSM的1/8电机模型,有限元分析计算时通过主从边界设置可以大大缩短计算时间。

图1 电机1/8模型

2 转子分段斜极分析

在不通电的情况下,永磁体与定子齿槽间产生相对转动而引起的力矩为齿槽转矩。采用分段斜极的方法可以有效地削弱齿槽转矩[19]。根据现有的研究成果,在不考虑定子斜槽时的齿槽转矩可表示为

(1)

转子分段斜极如图2所示,通过选择合适的分段数和斜极角,可有效削弱由定子开槽引起的齿谐波,从而降低齿槽转矩和转矩脉动。

图2 转子分段斜极

第v次谐波对应的转子分段斜极系数可以表示为

(2)

式中:n为分段数;α为斜极角(电角度)。

由式(2)可知,转子分段数n和斜极角α的选取会影响斜极系数K,从而影响v次谐波。因此,转子分段数n和斜极角α的选取至关重要。

一般情况下,三相PMSM转子分段斜极时会选择倾斜一个齿距,使得[LCM(Z,2p)/p±1]次的齿谐波电动势和LCM(Z,2p)/p次齿槽转矩谐波得到大幅度降低,其中LCM(Z,2p)为定子槽数和极数的最小公倍数,Z为定子槽数,p为磁极对数。从式(1)出发,可得出:

(3)

对式(2)进行变形,可以得到最佳分段斜极角为

(4)

运用Maxwell 2D进行转子分段斜极仿真分析时,输入为机械角度β。机械角度β与电角度α之间关系为

(5)

在对转子进行分段时,分段数过多会增加工艺难度,提高制造成本,因此本文选择分2段、3段、4段进行分析。结合式(3)、式(4)可计算出转子分2段时,最佳斜极角为3.75°,转子分3段时,最佳斜极角为5°,转子分4段时,最佳斜极角为5.625°。齿槽转矩是PMSM固有属性,会影响电机平均输出转矩和转矩脉动。为了验证上述理论分析的正确性,对本文所研究的电机进行有限元分析。图3为不同转子分段数的齿槽转矩波形。

图3 不同分段数齿槽转矩

由图3可知,转子分段斜极能有效降低齿槽转矩。转子分段数越多,齿槽转矩降低越明显。

图4为空载反电动势谐波分析。

图4 不同分段数反电势谐波

由图4可知,随着转子分段数的增加,基波幅值逐渐减小,但其他次谐波也逐渐降低,因此使谐波畸变率降低。未分段的反电动势波形,畸变率为11.1%,分2段、3段、4段的反电动势畸变率为4.9%、4.6%、4.4%。

图5和表2分别为转子不同分段数下输出转矩波形和不同转子分段数输出转矩相关参数对比。

图5 不同分段数输出转矩

表2 不同分段数输出转矩参数

由图5和表3可知,转子分段斜极可降低PMSM转矩脉动,但也会降低平均输出转矩,且分段数越多,平均输出转矩降低越多。由文献[2]可知,转子分段斜极会削弱PMSM的永磁转矩和磁阻转矩。为了解决转子分段斜极后平均输出转矩下降的问题,综合上述对转子分段后齿槽转矩、空载反电动势和输出转矩的分析和工艺要求,选择在转子分3段,斜极角为5°的基础上,在转矩脉动不变的前提下,通过优化隔磁桥的方法提高电机的平均输出。

3 隔磁桥对输出转矩的影响

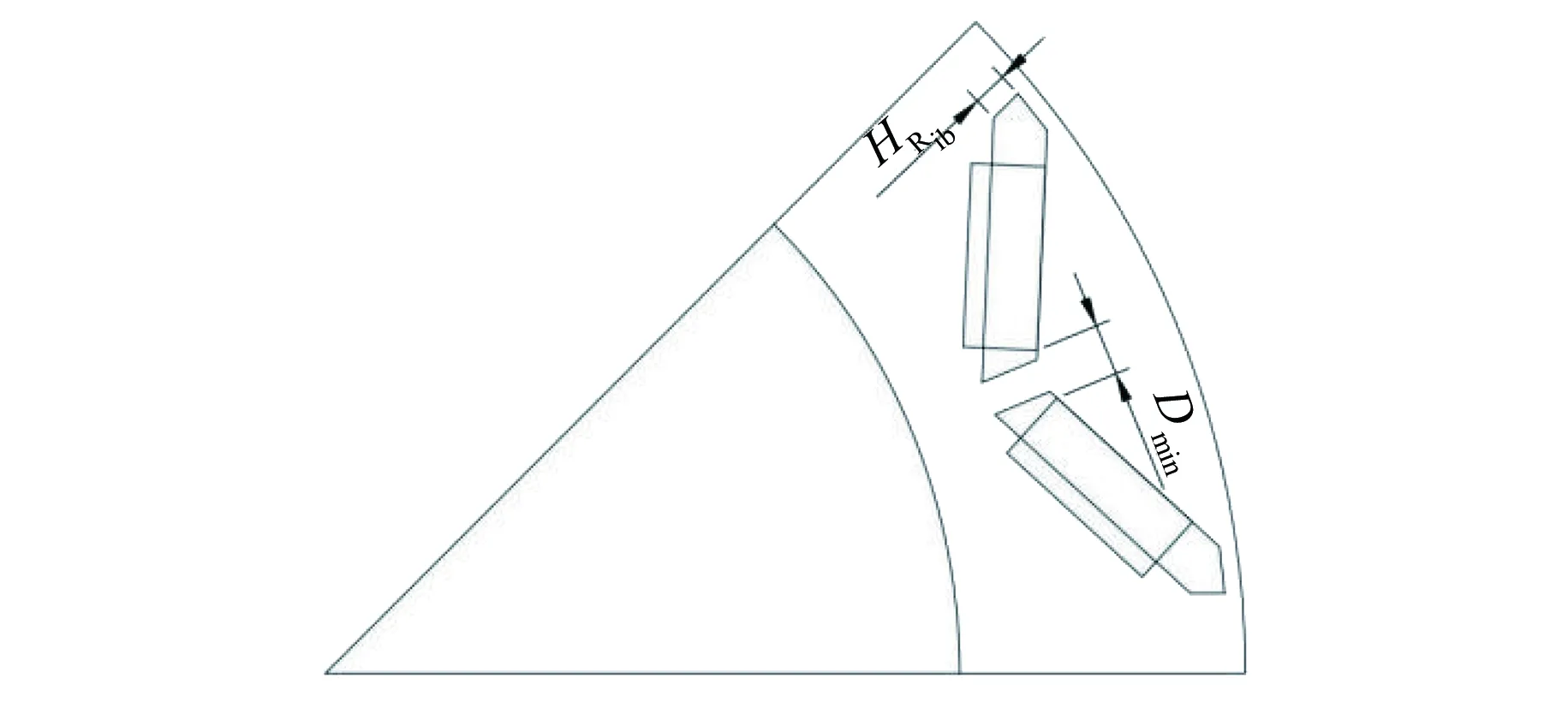

对于永磁体置于内部的情况而言,隔磁桥的存在可以改变磁路走向,增加永磁体利用率和减少极间漏磁,从而提高平均输出转矩,转子隔磁桥结构如图6所示。

图6 转子隔磁桥结构

本文选择改变HRib和Dmin来优化隔磁桥,其中HRib为隔磁桥最小高度,Dmin为一对磁极之间的最短距离。选择合适的HRib会减少漏磁和提高机械强度,同样,合适的Dmin会提高永磁体利用率。选取参数优化范围是需要综合考虑电机电磁性能和机械强度,因此选取HRib和Dmin取值范围如表3所示。在转子分段斜极的基础上,经过有限元仿真后不同隔磁桥结构平均输出转矩如表4所示。

表3 HRib和Dmin取值范围

表4 不同隔磁桥结构平均输出转矩

由表4可知,当HRib不变时,Dmin随着取值增加平均输出转矩减小;当Dmin不变时,HRib随着取值增加平均输出转矩减小,说明HRib和Dmin均能对平均输出转矩影响。当HRib=1 mm,Dmin=3 mm时的隔磁桥结构1平均输出转矩最优。

4 优化前后电机性能分析

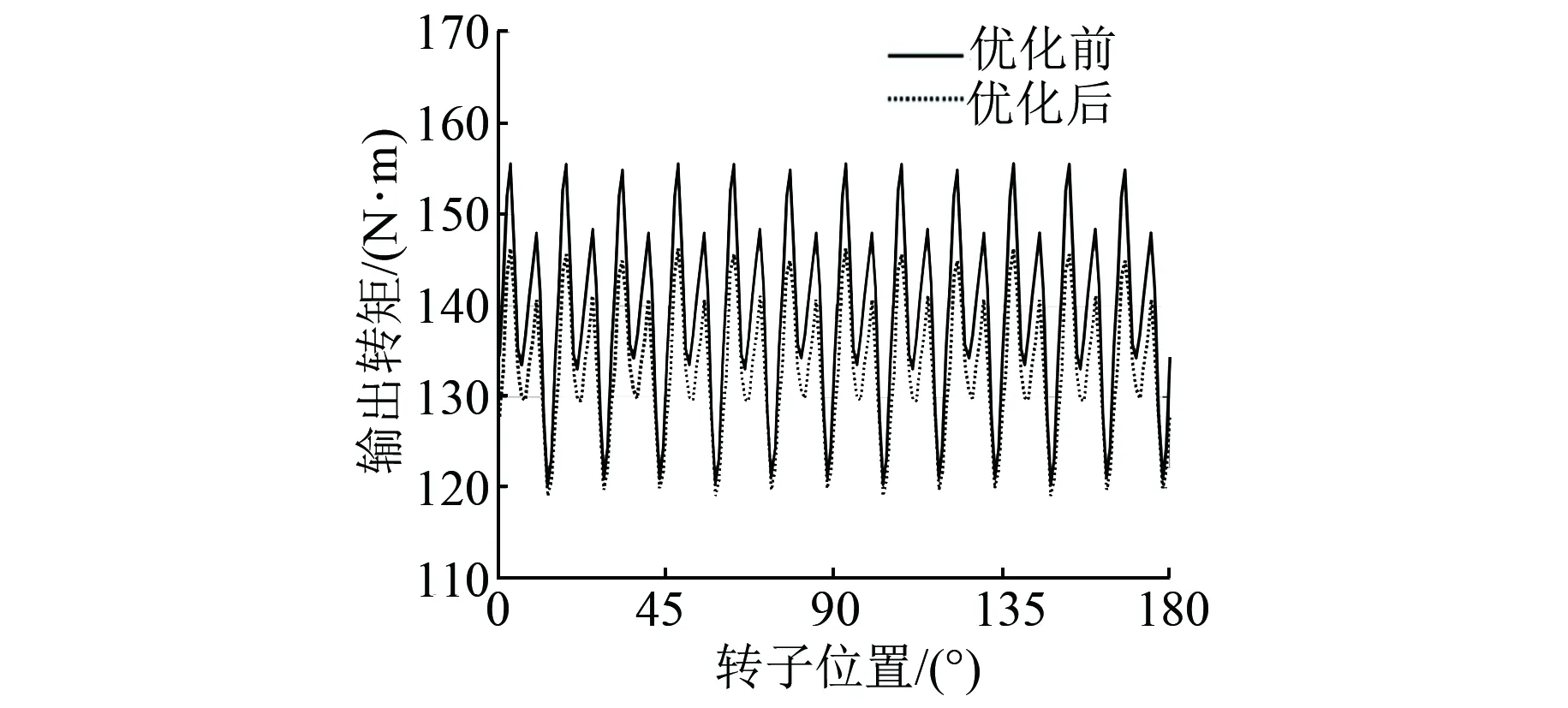

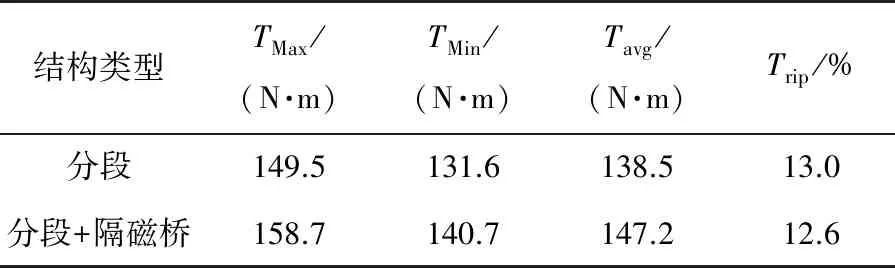

采用ANSYS软件进行2D电磁场分析,样机的空载磁力线分布如图7所示。为了更好分析电机优化前后的性能,图8和表5分别为仅转子分段(优化前)和转子分段结合隔磁桥(优化后)输出转矩和输出转矩相关性能对比。

图7 空载磁力线

图8 优化前后输出转矩波形

表5 输出转矩相关参数

由图8和表5可知,在转子分段基础上优化隔磁桥平均输出转矩由138.5 N·m提高到147.2 N·m,提高了5.9%,且优化后转矩脉动并未下降。图9为仅转子分段和分段+隔磁桥优化后齿槽转矩波形。由图9可知,在转子分段的基础上,齿槽转矩峰值进一步降低,由0.24 N·m降低到0.18 N·m,说明在转子分段基础上优化隔磁桥对降低齿槽转矩有利。

图9 齿槽转矩波形

图10、图11分别为仅转子分段和分段+隔磁桥优化后空载反电动势波形和谐波分析。

图10 空载反电动势波形

图11 反电动势谐波

由图10、图11可知,在转子分段基础上优化隔磁桥空载反电动势基波幅值由278.7 V提升到288.6 V,提高了3.5%,这是平均输出转矩提高的原因之一。分3段+隔磁桥和分3段的总谐波畸变率分别为4.7%和4.6%,总的谐波畸变率基本不变,说明在转子分段基础上优化隔磁桥对反电动势影响是正面的。

5 结 语

本文为了解决由转子分段斜极引起的平均输出转矩降低的问题。在转子分3段,斜极角为5°的基础上,保持转矩脉动不变的前提下,通过改变转子参数HRib和Dmin来优化隔磁桥,提高PMSM平均输出转矩。优化结果表明,在转子分段斜极的基础上优化隔磁桥后平均输出转矩由138.5 N·m提高到147.2 N·m,提高了6.28%,且优化后会提高空载反电动势基波幅值和进一步降低齿槽转矩,说明所提方法能提高电机性能。