高转速轴向柱塞泵斜盘力矩分析

2023-02-03陈永卿张健全冯广曹伟栋王建森

陈永卿,张健全,冯广,曹伟栋,王建森

(1.中航飞机起落架有限责任公司工程技术研究中心,湖南长沙 410200;2.兰州理工大学能源与动力工程学院,甘肃兰州 730050)

0 前言

斜盘式轴向柱塞泵因结构紧凑、易于变量控制及高功率密度等特点广泛用于航空液压系统。随着多电飞机技术的发展,一体化电静液作动器EHA(Electro-Hydrostatic Actuator)受到关注[1],国外某些EHA用轴向柱塞泵转速可达22 500 r/min[2]。高转速化会带来旋转组件倾覆、搅油功耗增大、空化、振动噪声加剧等一系列问题[3]。MANRING等[4-5]对轴向柱塞泵的结构进行了深入分析,认为其功率密度是4个量纲一化量即斜盘角度、柱塞个数、缸体量纲一化周向应力和由柱塞悬臂长度与泵排量构造的量纲一化常数的函数,指出缸体倾覆、柱塞腔吸油及滑靴倾覆是制约泵转速提高的主要因素。CHAO等[6]研究了高转速下轴向柱塞泵缸体的倾覆问题,提出了基于缸体受力平衡条件下花键的设计准则。MANDAL等[7]采用集中参数法在考虑介质惯性效应下分析了配流盘结构参数对泵性能的影响。KUNKIS和WEBER[8]采用CFD技术就转速增高时轴向柱塞泵的性能进行了数值预测并进行了试验验证,提出通过优化泵吸油腔流道、缸体腰形窗口倾角及配流正时角度等措施来改善高转速下泵的性能。SHI等[9]建立了滑靴动力学模型,对高转速负载敏感航空柱塞泵滑靴副局部磨损的机制进行了分析。现有的研究表明:高转速化给斜盘式轴向柱塞泵设计提出了新的挑战,其中高转速产生的运动副惯性效应是不容忽视的因素之一。

斜盘力矩分析是轴向柱塞泵减振降噪、变量机构及轴承支撑结构设计等的基础,已有轴向柱塞泵斜盘力矩的研究中,有些进行了定性分析[10],大部分学者主要针对中低转速一般工业泵,在仅考虑柱塞腔压力作用下,从配流盘偏转角[11]、斜盘偏置结构[12]、进油压力[13]等方面对斜盘力矩进行了定量研究,关于转速对斜盘力矩及斜盘合力作用点轨迹的影响规律尚不清晰。本文作者以某型额定转速12 500 r/min的航空柱塞泵为例,在考虑滑靴柱塞组件往复运动惯性效应下,探究了转速对斜盘力矩及斜盘合力作用点轨迹的影响规律。

1 数学模型

1.1 斜盘受力

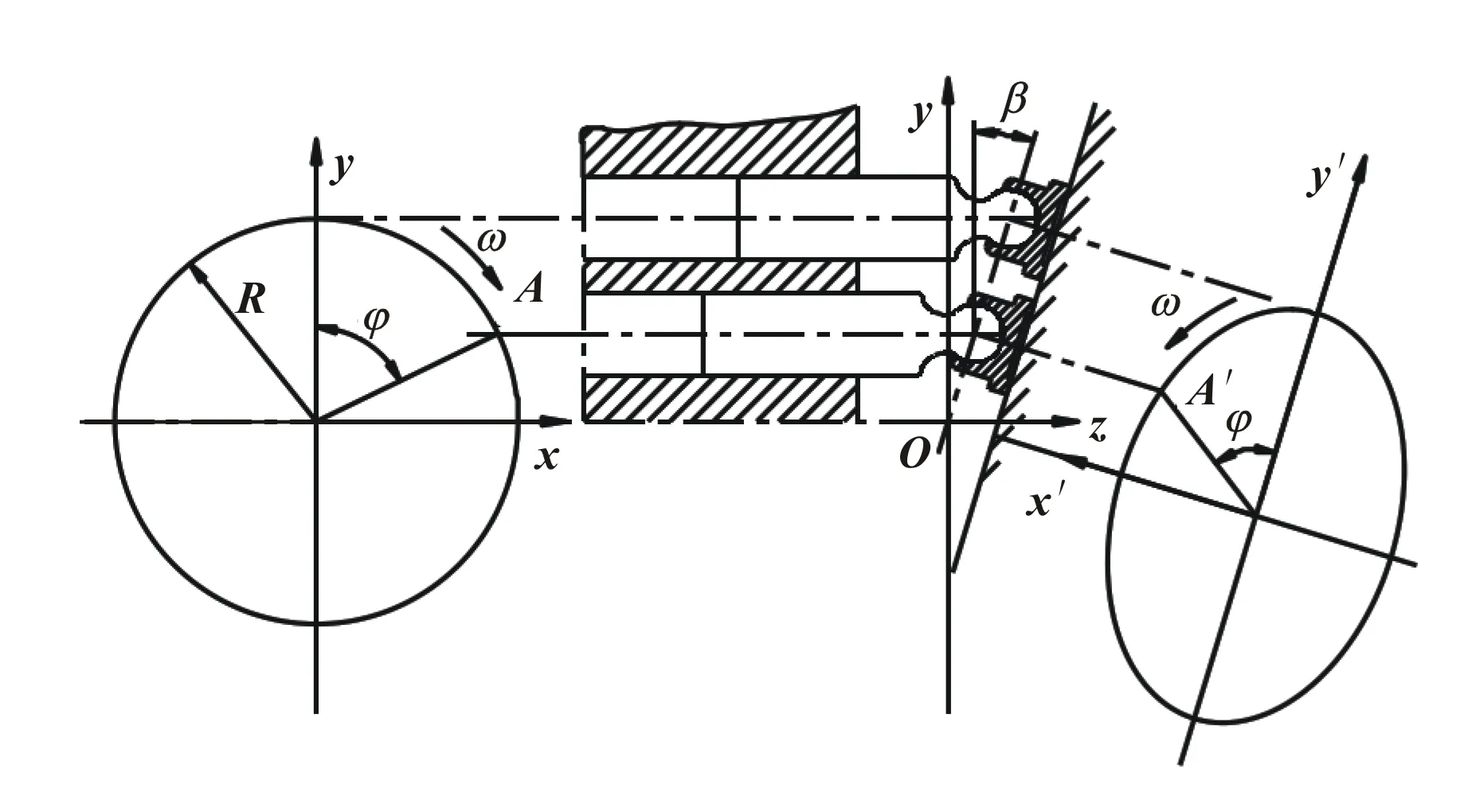

图1为斜盘式轴向柱塞泵工作原理简图,以柱塞球头球心所在平面与传动轴轴线交点为坐标原点,按右手系建立空间坐标系如图所示,z轴沿缸体轴线向右,y轴竖直向上,x轴垂直纸面向内。

图1 斜盘式轴向柱塞泵工作原理简图

忽略摩擦力、黏性力等力的作用,仅考虑柱塞腔油压力及滑靴柱塞组件的往复惯性力对斜盘的作用。

以起始位置处于下死点时滑靴柱塞组件为研究对象,当缸体转过φ角度后,柱塞沿z轴的运动方程[14]为

Sp=Rtanβcosφ

(1)

式中:Sp为滑靴球头球心相对坐标原点在z方向的位置;R为柱塞分布圆半径;β为斜盘倾角。对式(1)求二阶导数可得滑靴柱塞组件的加速度为

ap=-ω2Rtanβcosφ

(2)

式中:ω为缸体的旋转角速度。忽略滑靴柱塞组件的质量误差,记其质量为m,滑靴柱塞组件对斜盘的作用力与滑靴柱塞组件惯性力方向相反,大小为

Fmi=mω2Rtanβcosφ

(3)

则所有滑靴柱塞组件对斜盘的惯性力合力为

(4)

式中:n为滑靴柱塞组件总数;γ为缸体柱塞孔圆周分布间距角度。

同理,单个柱塞腔底部油压力对斜盘产生的作用力为

Fpi=πd2pi/4

(5)

式中:d为柱塞的直径;pi为柱塞腔底部油压。考虑对称零遮盖配流盘结构,忽略预升压预卸压减震槽的影响,则pi为

(6)

式中:ph为泵排油腔压力;pl为泵吸油腔压力。一般泵吸油腔压力低,其作用力可忽略,对奇数柱塞个数的柱塞泵,处于高压排油侧的柱塞个数随缸体转角变化而变化,柱塞腔底部油压力产生的斜盘作用力合力为

(7)

则惯性力及油压力对斜盘z向的合力为

Fz=Fm+Fp

(8)

1.2 斜盘力矩

单滑靴柱塞组件对斜盘作用力点的坐标为

(9)

所有滑靴柱塞组件惯性力及油压力对斜盘绕三个坐标轴的力矩分别为

(10)

式(10)等号右侧第一项为柱塞腔压力产生的斜盘力矩;第二项为滑靴柱塞组件往复惯性力产生的斜盘力矩。为后文分析方便,分别记为Mjp、Mjm,其中j分别取x、y、z,表示绕相应坐标轴的力矩。

1.3 斜盘合力作用点轨迹

由合力矩定理,参见图1,记斜盘在xoy平面内受力轨迹为(x,y),其轨迹方程为

(11)

则在斜盘平面x′oy′内斜盘合力作用点对应的投影坐标为

(12)

式(12)即为x′oy′平面内斜盘合力作用点的运动轨迹坐标。

2 计算分析

2.1 斜盘力矩计算

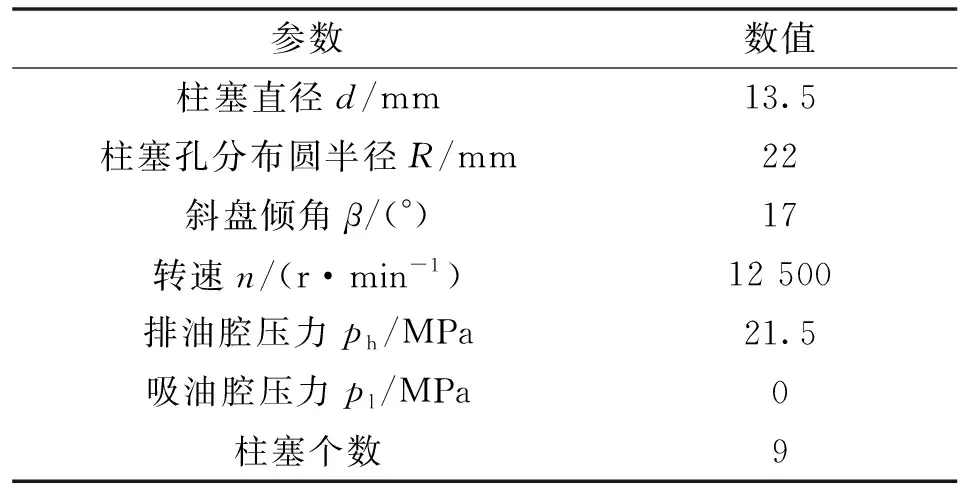

计算所用柱塞泵结构参数如表1所示。

表1 柱塞泵结构参数Tab.1 Structure parameters of the piston pump

将表1参数代入式(10),可分别计算得到额定工况下斜盘绕3个坐标轴的力矩曲线如图2—图4所示。

图2为绕x轴斜盘力矩曲线,Mxp、Mxm、Mx分别为油压力、滑靴柱塞组件惯性力及二者合力引起的斜盘力矩。可见:油压力引起的斜盘力矩为等幅正负交变力矩,因排油区柱塞个数突变会引起斜盘力矩突变,力矩变化周期为20°,是缸体柱塞孔圆周分布间距角的一半;惯性力引起的斜盘力矩恒为正,即方向有助于斜盘向大排量角度摆动,力矩幅值相对小且波动幅度不大;二者合力产生的斜盘力矩总体体现了油压力为主导作用的特征,但惯性力矩使力矩曲线向力矩为正的方向偏移,有助于抑制力矩正负过零交变,显然油压力越低或转速越高,该效果越显著。

图3为绕y轴斜盘力矩曲线,Myp、Mym、My分别为油压力、滑靴柱塞组件惯性力及二者合力引起的斜盘力矩。可见:油压力引起的斜盘力矩恒为负,脉动幅值不大,其变化周期亦为20°;惯性力引起的斜盘力矩为一正、负交变力矩,其数量级很小,可忽略其影响;二者合力产生的斜盘力矩体现了油压力为主导作用的特征。

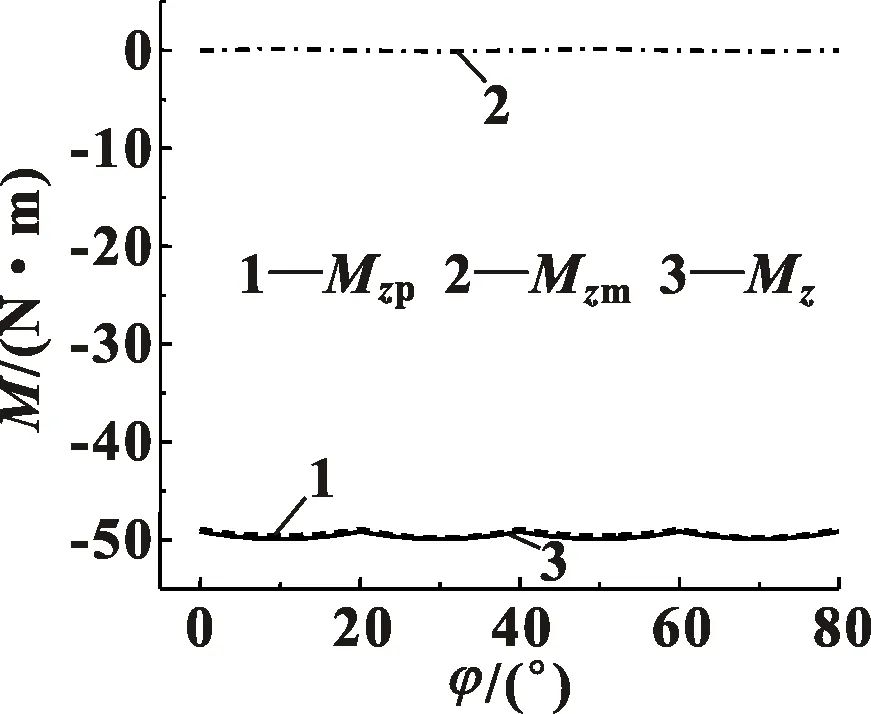

图4为绕z轴斜盘力矩曲线,Mzp、Mzm、Mz分别为油压力、滑靴柱塞组件惯性力及二者合力引起的斜盘力矩。可见:油压力引起的斜盘力矩恒为负,脉动幅值不大,其变化周期亦为20°;惯性力引起的斜盘力矩为一正、负交变力矩,其数量级很小,可忽略其影响;二者合力产生的斜盘力矩亦体现了油压力为主导作用的特征。

图4 绕z轴的斜盘力矩Fig.4 Swashplate moment around z axis

显然绕y轴及z轴斜盘力矩作用方向恒定,数量级大,主要靠高压侧斜盘轴承支撑反力平衡。在斜盘轴承设计中常采用滑动轴承方案,并将高压油液引入轴承形成静压支撑来改善轴承的受力状况。

由式(10)可见:滑靴柱塞组件往复惯性力产生的斜盘力矩与缸体转动角速度的平方成正比,在额定压力下可绘制出该惯性力引起的斜盘力矩峰值随转速的变化曲线如图5所示。

图5 惯性力引起斜盘力矩峰值随转速的变化曲线

由图5可知:滑靴柱塞组件往复惯性力产生的绕x轴斜盘力矩峰值随转速呈几何级数增大,高转速时该力矩不可忽略,对变量机构设计及泵的振动噪声特性均会产生影响;绕其他两轴的斜盘力矩数量级很小,可不予考虑。

2.2 斜盘合力作用点轨迹计算

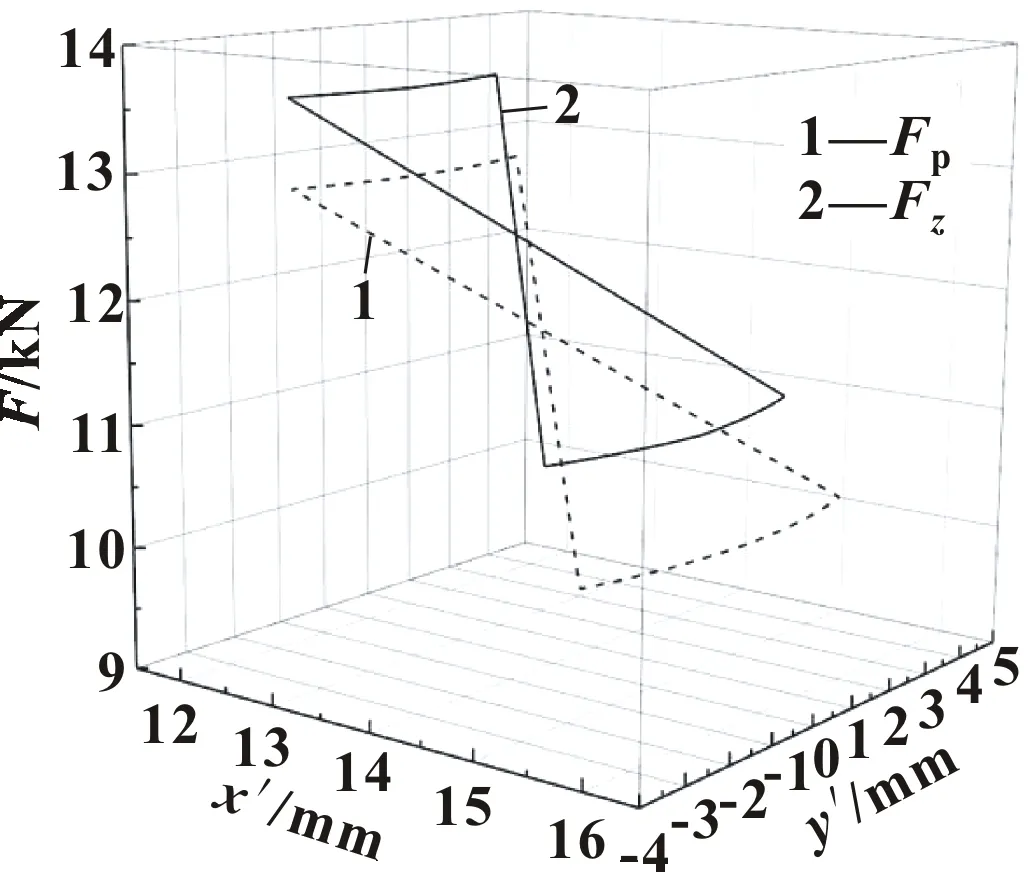

额定工况下计算得到斜盘合力F作用点轨迹如图6所示。

图6 额定工况下斜盘作用力F轨迹Fig.6 Locus of swashplate force under rated conditions

由图6可见:斜盘合力作用点轨迹曲线为一条类似蝴蝶形的封闭交叉曲线,缸体每转过40°,斜盘合力作用点沿轨迹运动一周。因柱塞泵排油侧在x′轴正半轴,故该轨迹横坐标总为正。图中亦绘制了仅考虑油压力时的斜盘作用力轨迹,二者形状相似,但考虑惯性力后,除合力幅值增大外,合力作用点轨迹在x′轴上变化区间由12.5~15.8 mm变为11.9~ 14.9 mm;在y′轴上变化区间由-3.1~3.1 mm变为-1.4~4.1 mm。合力作用点轨迹范围在斜盘平面内变小,且沿x′轴负向、y′轴正向区域偏移。

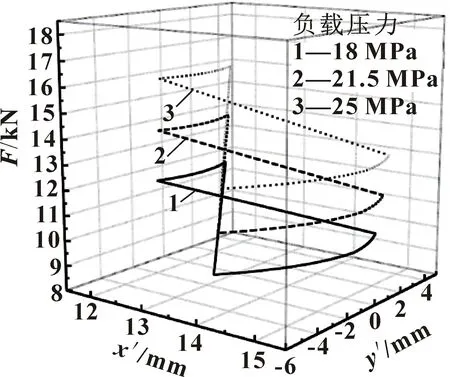

在额定转速,负载压力分别为18、21.5、25 MPa下绘制斜盘合力作用点轨迹如图7所示。

由图7可见:随负载压力增大,斜盘合力作用点轨迹在x′轴上坐标最大值分别为14.79、14.9、15.11 mm;在y′轴上坐标最大值分别为4.25、4.08、3.95 mm。合力作用点轨迹范围在斜盘平面内几乎不变,但轨迹随负载压力增大沿x′轴正向、y′轴负向区域偏移。

图7 不同负载压力下斜盘合力F作用点轨迹

在额定压力下,转速分别为10 000、12 500、15 000 r/min下绘制斜盘合力作用点轨迹如图8所示。可见:随转速增高,合力幅值变大,合力作用点轨迹在x′轴上最大值分别为15.27、14.9、14.63 mm;在y′轴上最大值分别为3.76、4.1、4.47 mm,即合力作用点轨迹随转速升高沿x′轴负向、y′轴正向区域偏移。

图8 不同转速下斜盘合力F作用点轨迹

斜盘合力作用点轨迹向x′轴负向偏移可减小绕y′轴力矩力臂,从而减小绕y′轴力矩;斜盘合力作用点轨迹向y′轴正向偏移,有利于斜盘向倾角变大方向摆动,抑制斜盘力矩过零正负交变,改善斜盘振动特性。

3 总结

以额定转速为12 500 r/min的某型高速航空柱塞泵为例,在考虑对称零遮盖配流盘结构,忽略预升压预卸压减震槽的影响下,探究了转速对斜盘力矩及斜盘合力作用点轨迹的影响规律,可总结得到以下结论:

(1)随转速升高,滑靴柱塞组件惯性力使绕斜盘变量方向斜盘交变力矩向斜盘倾角增大方向偏移,逐渐不再过零,该力矩峰值随转速升高呈指数规律增大。转速增大有利于斜盘向倾角变大方向摆动,并抑制斜盘力矩过零正负交变,改善斜盘振动特性。转速对绕其他两坐标轴方向斜盘力矩的影响不大,可忽略其影响。

(2)随转速升高,斜盘合力作用点轨迹在斜盘平面向x′轴负向、y′轴正向即斜盘下死点区域偏移。在设计斜盘支撑结构时要充分考虑这一规律,避免斜盘因转速升高失稳。