纵扭式超声振动车削不锈钢和钛合金研究

2023-02-03郑华强徐英帅张杰王蓉艳裴远俊

郑华强,徐英帅,张杰,王蓉艳,裴远俊

(东华理工大学机械与电子工程学院,江西南昌330013)

0 前言

随着一些难加工材料在汽车工程、航天航空和国防军工等领域的应用需求日益增加,原有的加工方式已无法满足其对于切削质量、加工精度以及效率的需求[1]。而超声加工技术在提高表面质量、加工精度与延长刀具工作寿命等方面具有显著优势。超声加工专用设备虽然已经在国内外生产制造,但由于其应用范围窄且制造加工成本高,难以普及推广。

针对以上问题,作者自行设计了纵扭超声振动车削加工系统并且安装在C616普通车床上,用来满足实际超声加工的需求。并且,将两种难加工材料(420马氏体不锈钢与Ti-6Al-4V钛合金)应用于实验研究,重点分析了纵扭超声加工对表面粗糙度、刀具磨损、表面形貌以及切屑形态产生的影响。

1 纵扭超声振动车削加工系统

超声振动车削是指在切削过程中,对工件或者刀具施加连续的高频率微小振幅的振动,可以改变刀具、工件、切屑三者之间的接触形式,实现完全分离式车削加工,进而达到降低切削力、提高表面质量和延长刀具工作寿命的功能。依据施加振动的方向,超声振动车削分为:横向超声振动车削、纵向超声振动车削、进给超声振动车削和复合超声振动车削[2]。实验使用的纵扭振动车削属于复合超声振动车削的一种。

1.1 模态转换型超声复合变幅杆的设计

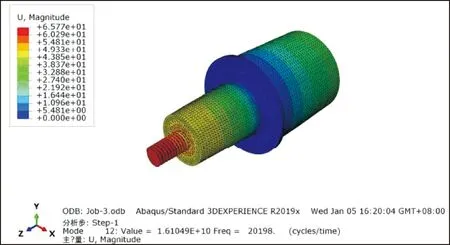

纵扭超声振动主要是通过换能器或者变幅杆来实现的。由于换能器中扭转振动压电陶瓷的制造工艺较为复杂,并且加工成本比较高,针对这一问题,实验使用模态转换型超声复合变幅杆。它由高频变幅杆与模态转换器所组成。模态转换器的工作原理是:当变幅杆上的高频纵向振动传递到螺纹槽时,会产生切向振动分量,从而产生扭转振动,最后传递到刀尖上[3]。模态转换型超声复合变幅杆的整体外形如图1所示。

图1 模态转换型超声复合变幅杆的整体外形

在Abaqus中对所设计的模态转换型超声复合变幅杆进行了仿真分析。有限元模型和模态分析图如图2所示。可以看出:在第12阶模态时,变幅杆没有产生明显变形,且其共振频率为20 198 Hz,接近理论值20 kHz,误差为0.99%。

图2 模态转换型超声复合变幅杆的模态分析结果

1.2 纵扭超声振动车削加工系统的装配

纵扭超声振动车削加工系统主要由纵扭超声振动系统、C616普通车床及测量系统组成[4]。纵扭超声振动系统是其中的核心部分,它主要包括超声波发生器、超声换能器、模态转换型超声复合变幅杆、刀具等。

设计了纵扭超声振动车削加工系统,并将其安装在C616普通车床上,实验装置如图3所示。

图3 实验装置Fig.3 Experimental device

2 实验设计

2.1 实验条件

实验在C616普通车床上进行,采用直径为25 mm、长度为400 mm的圆轴类工件,工件材料分别为:420马氏体不锈钢和 Ti-6Al-4V钛合金。

针对420马氏体不锈钢工件与 Ti-6Al-4V钛合金工件的难加工性[5],分别选用YBM251CCMT120404-HM型硬质合金刀片和YBG202CCMT120404-EF型硬质合金刀片。

实验的测量仪器主要有:SRM系列表面粗糙度测量仪与L100/100BD工业检测显微镜。

2.2 实验参数

根据纵扭超声车削的特点,实验的振动频率固定在20 kHz不变,其余的主要切削工艺参数如表1所示。

表1 切削工艺参数

3 实验结果与分析

3.1 表面粗糙度

在C616普通车床上对420马氏体不锈钢与 Ti-6Al-4V钛合金进行车削实验,二维表面粗糙度Ra用SRM系列表面粗糙度测量仪进行检测,每次实验检测5次,除掉实验数据内的最大值与最小值,取平均值,得到表面粗糙度。

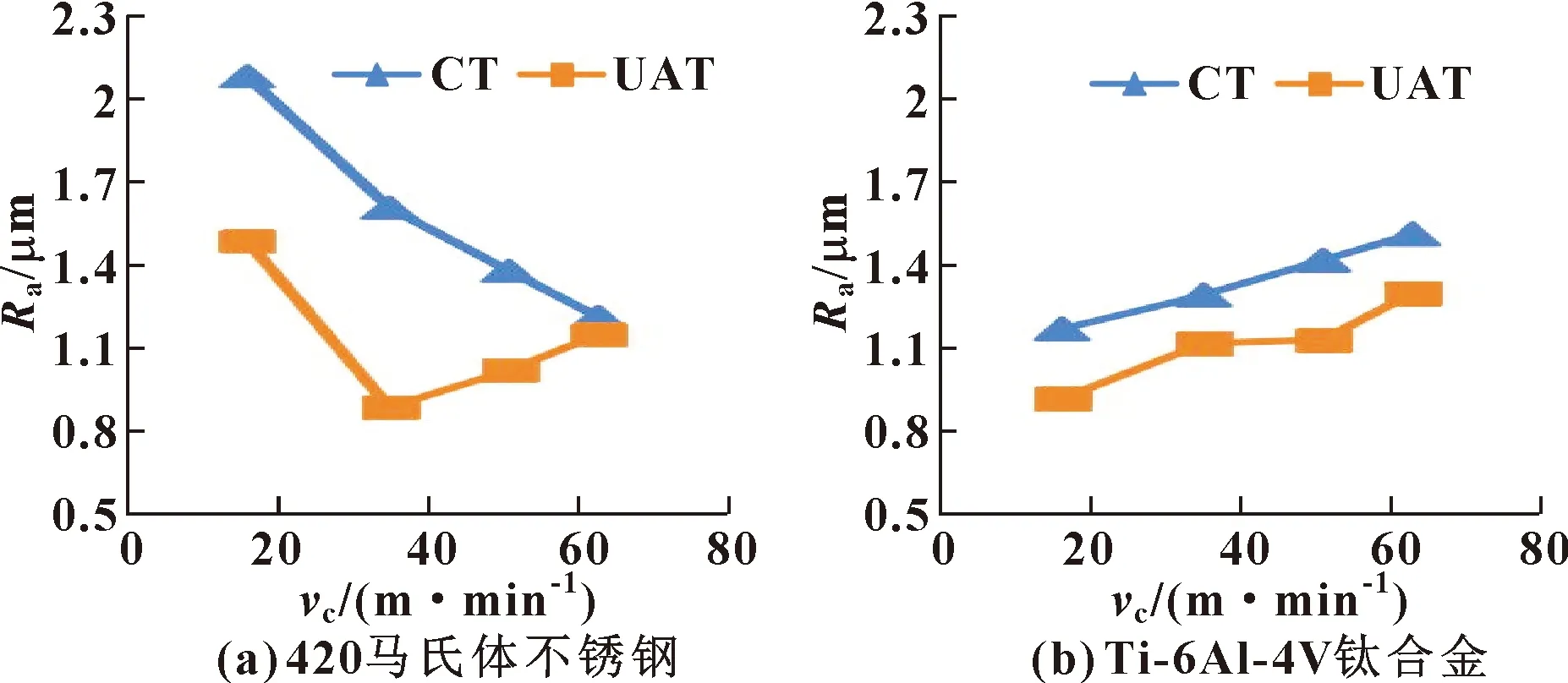

为了研究切削速度对加工工件表面粗糙度的影响,取工艺参数为:切削深度ap=0.2 mm,进给量f=0.1 mm/r,对两种难加工材料进行车削实验,得到两种被加工材料的表面粗糙度Ra随切削速度变化的折线如图4所示。图中CT表示普通车削,UAT表示纵扭超声车削。

图4 表面粗糙度随切削速度变化的折线Fig.4 Surface roughness changed with cutting speed

由图4容易看出:对于420马氏体不锈钢,普通车削的表面粗糙度随切削速度的变大而减少,纵扭超声车削的表面粗糙度随切削速度的变大表现为先减小后变大的趋势,在切削速度vc为63 m/min时,纵扭超声切削得到的表面粗糙度基本上和普通切削相同;而对于Ti-6Al-4V钛合金,普通车削的表面粗糙度和纵扭超声车削的表面粗糙度整体上都有随切削速度的变大而变大的趋势,总体而言,纵扭超声车削获得的表面粗糙度要好于普通车削。

由于Ti-6Al-4V钛合金相比于420马氏体不锈钢的加工硬化程度更低,所以在普通车削中Ti-6Al-4V钛合金车削获得的表面粗糙度好于420马氏体不锈钢,而在纵扭超声车削中两者的表面粗糙度相差不大,这是因为纵扭超声车削改变了刀具与工件的接触方式[6],降低了在车削过程中加工硬化的影响。

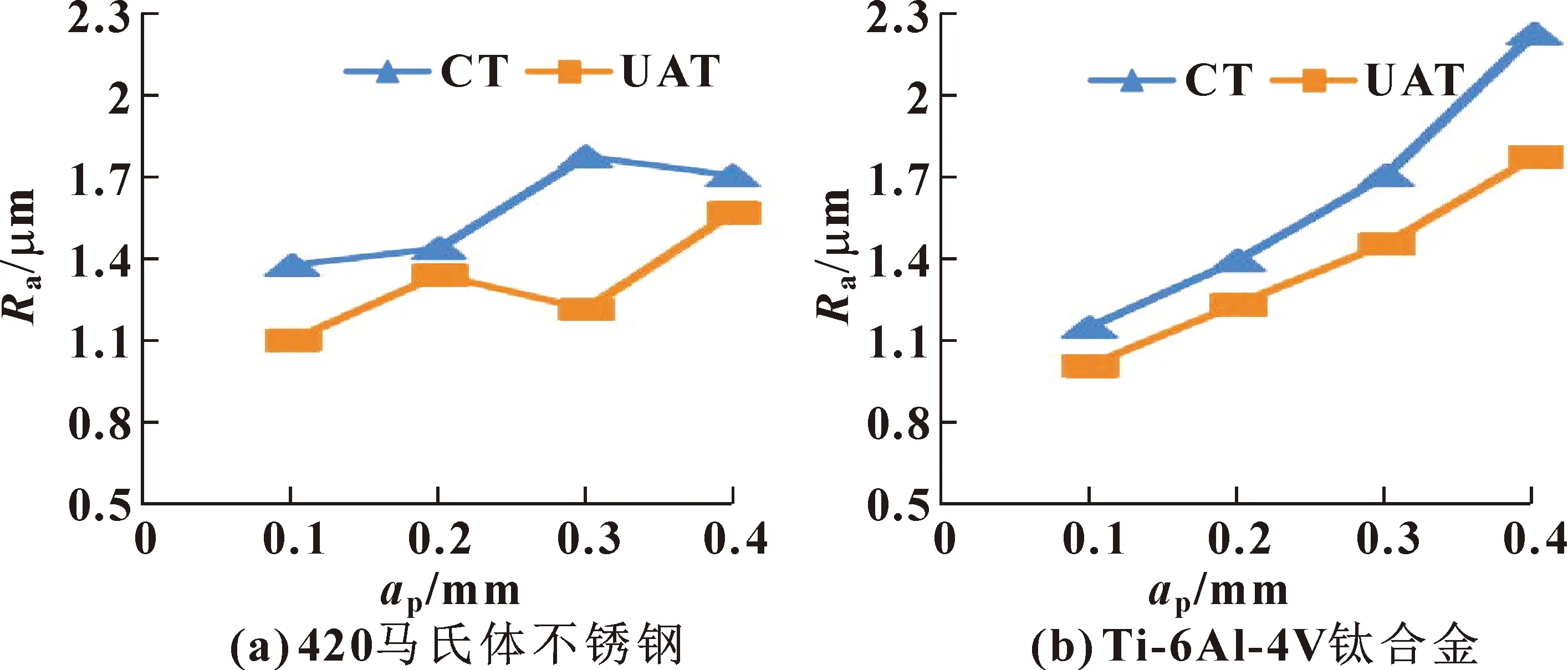

注意到在纵扭超声车削中,420马氏体不锈钢比较好的切削速度vc是35 m/min,Ti-6Al-4V钛合金比较好的切削速度vc是16 m/min,这说明纵扭超声切削比较适合中低速切削。为了研究切削深度对加工工件的表面粗糙度影响,取420马氏体不锈钢的加工工艺参数为:切削速度vc=35 m/min,进给量f=0.1 mm/r;取Ti-6Al-4V钛合金的加工工艺参数为:切削速度vc=16 m/min,进给量f=0.1 mm/r。对两种难加工材料进行车削实验,得到两种被加工材料的表面粗糙度Ra随切削深度变化的折线如图5所示。

由图5容易看出:对于420马氏体不锈钢和Ti-6Al-4V钛合金,普通车削的表面粗糙度与纵扭超声车削的表面粗糙度整体上都有随切削深度的变大而变大的趋势。总体而言,纵扭超声车削获得的表面粗糙度要好于普通车削。

在车削过程中,切削深度和面积会增大,导致车削过程中摩擦和变形力也会增大,并且切削深度过大还有可能产生积屑瘤,这就是表面粗糙度随切削深度变大而变大的主要原因。工件表面粗糙度增加的另一个原因就是:切削深度过大,有可能使工件表面变形[7],进而使得表面粗糙度变大。通过加入超声振动于车削过程,能削弱上面一系列负面情况,从而得到更好的表面粗糙度。

图5 表面粗糙度随切削深度变化的折线Fig.5 Surface roughness changed with cutting depth

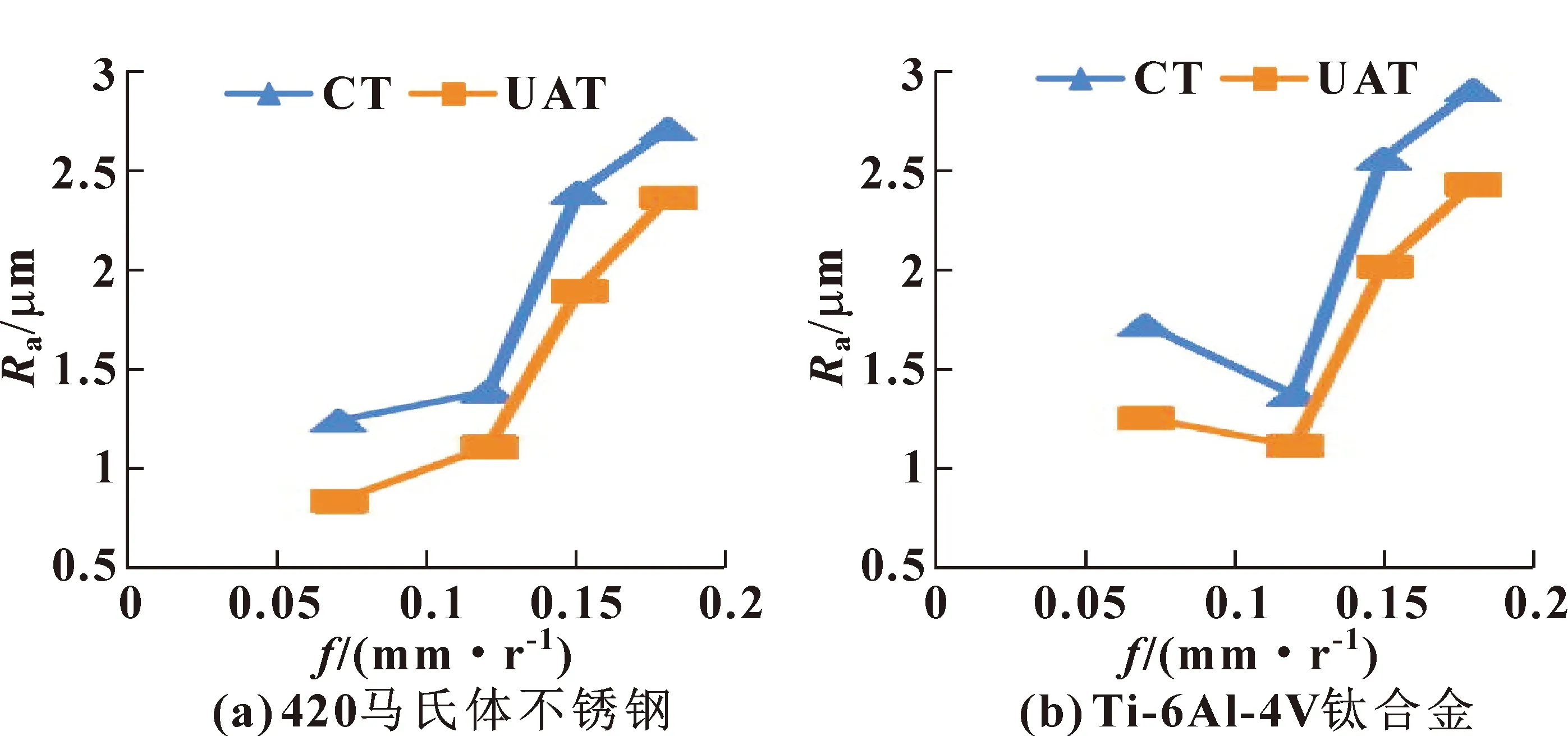

注意到在纵扭超声车削中,420马氏体不锈钢和Ti-6Al-4V钛合金的比较好的切削深度ap都是0.1 mm。取420马氏体不锈钢的加工工艺参数为:切削速度vc=16 m/min,切削深度ap=0.1 mm;取Ti-6Al-4V钛合金的加工工艺参数为:切削速度vc=16 m/min,切削深度ap=0.1 mm。对两种难加工材料进行切削实验,得到两种被加工材料的表面粗糙度Ra随进给量变化的折线如图6所示。

图6 表面粗糙度随进给量变化的折线Fig.6 Surface roughness changed with feed rate

由图6容易看出:对于420马氏体不锈钢,普通车削和纵扭超声车削的表面粗糙度随进给量的变大而变大;而对于Ti-6Al-4V钛合金,普通车削和纵扭超声车削的表面粗糙度随切削速度的增大呈现先减少后变大的趋势,并且在整体上纵扭超声车削获得的表面粗糙度要好于普通车削。注意到在纵扭超声车削中,420马氏体不锈钢比较好的进给量f是0.07 mm/r,Ti-6Al-4V钛合金比较好的进给量f是0.12 mm/r。

在车削过程中,随着进给量的增加,比较容易使形成的切屑变宽,而较宽的切屑不容易自动排出,且容易划伤加工工件的表面,破坏加工质量,所以在实际加工中应采用相对较低的进给量来确保加工质量足够好[8]。

最后,为了得到420马氏体不锈钢与Ti-6Al-4V钛合金纵扭超声振动车削降低表面粗糙度的水平,利用EXCEL对实验得到的数据进行处理,取得数据如表2所示。

表2 降低的表面粗糙度水平

3.2 表面形貌

在相同工艺参数条件下,分别对420马氏体不锈钢和 Ti-6Al-4V钛合金进行加工实验,再用L100/100BD工业检测显微镜对其表面形貌进行检测。表面形貌的光学图像如图7所示。

图7 两种材料的表面形貌

从图7中能够观察到纵扭超声振动切削形成的表面形貌和普通切削形成的有明显差异,纵扭超声振动切削形成的表面形貌产生了如同波纹的振痕,并且其表面振痕的总体分布与大小相对均匀,且没有形成缺陷。由于Ti-6Al-4V钛合金比420马氏体不锈钢的强度以及硬度更高,所以其表面振痕相比后者来说不是十分明显。而普通切削形成的表面形貌有一段一段的沟槽,整体分布与大小不一致,并且存在着一些局部缺陷。

由于在切削过程中加了超声振动,从而使纵扭超声振动切削形成的表面形貌明显好于普通切削。借助于超声振动,让刀具和工件的接触形式由连续接触变成断续接触的形式,这可以明显减少两者接触时表面塑性变形和摩擦[9],进而使得纵扭超声振动切削形成的表面形貌更好。

3.3 刀具磨损

为了研究纵扭超声振动对刀具磨损产生的影响,通过L100/100BD工业检测显微镜查看车削420马氏体不锈钢的刀具的前刀面和主后刀面的磨损情况,如图8所示。

从图8能够观察到普通车削中前刀面和主后刀面的刀具磨损相比于纵扭超声切削更加明显,且伴随着较大的变形沟槽与一些黏结物;而纵扭超声振动车削中前刀面和主后刀面的刀具磨损得到显著改善,变形沟槽也没有普通车削形成的那么大。原因之一就是借助超声振动,车削过程中刀具更容易与工件分离,这不但可以减轻工件与刀具之间的摩擦,而且在车削区域积累的热量更容易散去,来产生减少刀具磨损的效果[10]。

3.4 切屑形态

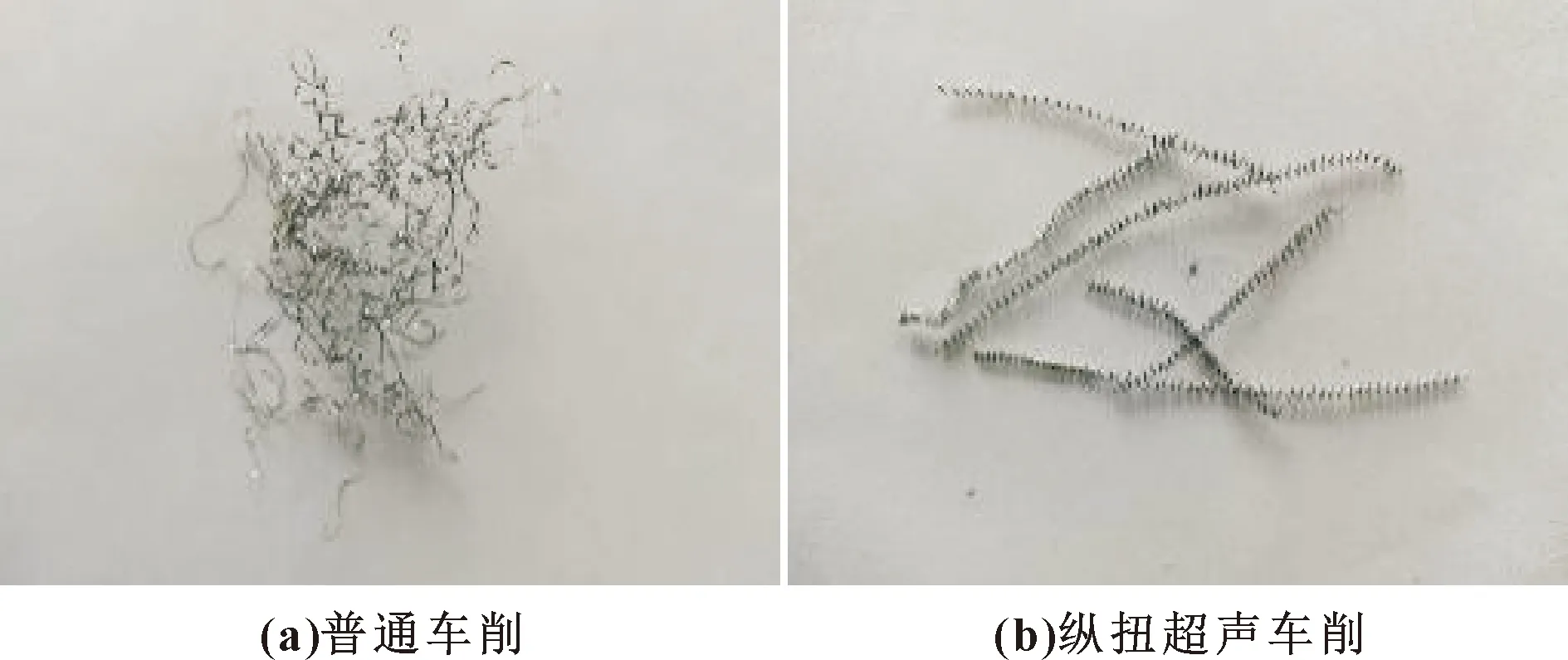

切屑形态对加工表面质量也会产生较大的影响,分析切屑的宏观形貌对提高加工表面质量具有十分重要的意义。在车削Ti-6Al-4V钛合金的实验中选出一组具有代表性的工艺参数下的切屑,分析其宏观形貌,如图9所示。能够观察到,纵扭超声车削取得的切屑更好,它是螺旋卷屑,在加工时比较容易自动断屑,不让切屑缠绕在工件表面上,从而提高加工质量;而普通车削取得的切屑比较杂乱,在加工时它很容易卷在工件上,从而把工件表面拉毛,影响加工质量。

图9 两种车削方式的切屑宏观图

4 结论

(1)适当选择工艺参数,纵扭超声车削420马氏体不锈钢和 Ti-6Al-4V钛合金能获得比普通车削更好的表面粗糙度,420马氏体不锈钢和 Ti-6Al-4V钛合金都比较适合中低速、低切削深度和低进给量的超声车削,但相比之下Ti-6Al-4V钛合金适合更低的切削速度与切削深度,420马氏体不锈钢适合更低的进给量。

(2)普通车削和纵扭超声车削的420马氏体不锈钢和 Ti-6Al-4V钛合金的表面形貌有明显差别:在普通车削中,两者的表面形貌都容易形成沟槽、划痕等其他局部缺陷;而在纵扭超声车削中,这些缺点得到了明显改善,纵扭超声车削的表面形貌产生了均匀的振痕,表面形貌无明显缺陷,这就是超声振动的辅助作用。

(3)对比分析普通车削和纵扭超声车削420马氏体不锈钢中的前刀面和主后刀面的刀具磨损,发现普通车削的刀具磨损更为严重,且伴随着较大的变形沟槽和一些黏结物,相比之下纵扭超声车削的刀具磨损程度得到了明显的降低,无明显的大变形沟槽,这可以增加刀具的工作寿命,减轻车削加工成本。

(4)使用纵扭超声车削Ti-6Al-4V钛合金形成的切屑相比于普通车削形成的切屑更加平整均匀,不像普通车削的切屑那么杂乱,而是一段一段的螺旋卷屑,它在加工时比较容易自动断屑,这说明纵扭超声切削能够得到更好的加工质量。