钛合金阀体件“一模多件”铸造工艺优化设计

2023-02-03李兵刘剑蒲正海蒲宇捷陈喆

李兵,刘剑,蒲正海,蒲宇捷,陈喆

钛合金阀体件“一模多件”铸造工艺优化设计

李兵1,刘剑2,蒲正海3,蒲宇捷3,陈喆2

(1.成都航空职业技术学院,成都 610100;2.四川大学 机械工程学院,成都 610065;3.四川海科机械制造有限公司,四川 泸州 646607)

对钛合金阀体件“一模多件”铸造工艺进行优化研究,达到降低成本、保证铸件产品质量的目的。以ZTA2钛合金阀体件为研究对象,基于零件壁厚范围较宽的结构特点、零件的技术要求与生产实际现状,结合经验分析及数值模拟仿真技术进行铸造工艺设计。确定分型面和浇冒口的设计,在热节点及孤立液相区域设置补缩冒口,通过数值模拟对铸件模拟结果的缩孔缩松情况进行分析,优化冒口的设计,增加补缩通道,最终确定合理的“一模多件”开放式浇注系统。对于“一模多件”铸造工艺,通过合理设计浇注系统,可以有效保证浇注过程中各层铸件的平稳浇注。浇注系统宜采用开放式的浇注系统,直浇道、横浇道、内浇口的截面积比例为1∶2∶4。采用机加工石墨型铸造,在真空凝壳炉完成熔炼,在浇注温度为1 770 ℃、模壳预热温度为200 ℃的情况下,采用重力浇注的形式在真空凝壳炉中铸造生产出钛合金阀体件,所获得的铸件无铸造缺陷,其成分和力学性能均满足质量要求。研究结果表明,在铸造过程中使用数值模拟技术可以优化铸造工艺设计,缩短产品试制周期,大大提高生产效率。

钛合金阀体;数值模拟;一模多件;浇注系统;工艺设计

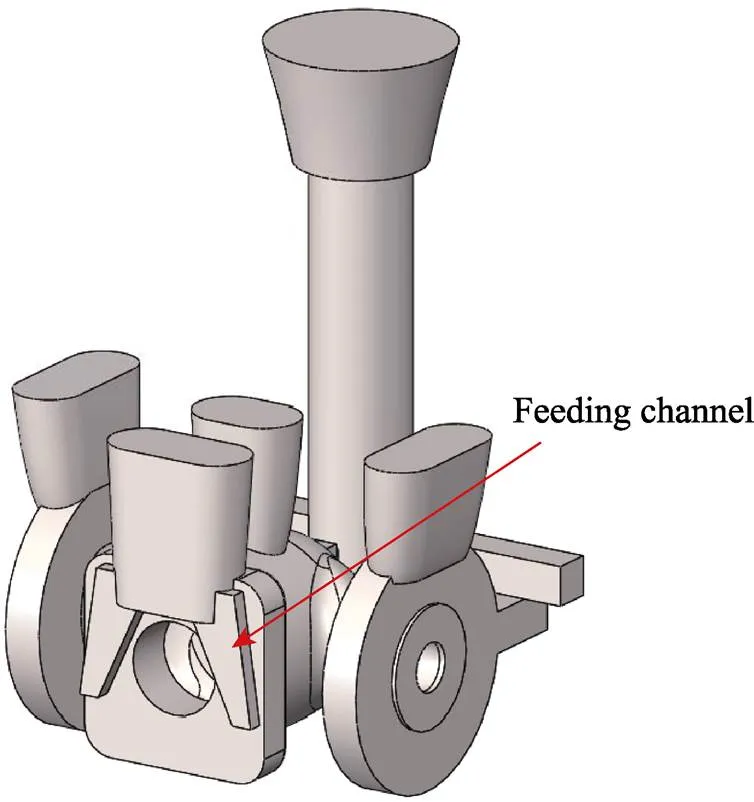

文中基于某小型钛合金阀体件的结构特点与生产实际,开展该阀体件的铸造工艺研究,根据该铸件大批量的生产要求,采用机加工石墨型铸型[23-25]、“一模多件”组型、真空凝壳炉(200 kg)熔炼与重力浇注的方式,开展铸造工艺设计研究与生产实践。在铸造工艺设计环节,基于理论分析,结合铸造数值模拟仿真软件ProCAST开展铸造工艺优化设计研究。

1 零件的结构工艺性分析及铸型选择

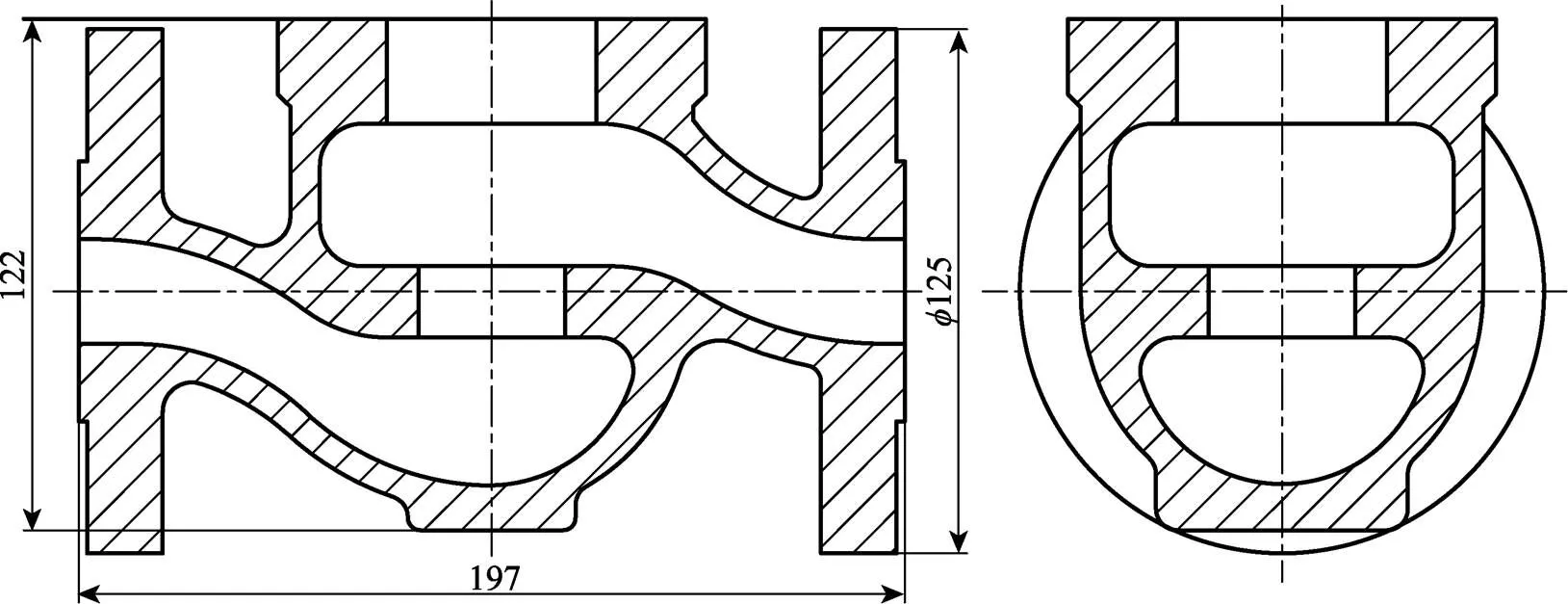

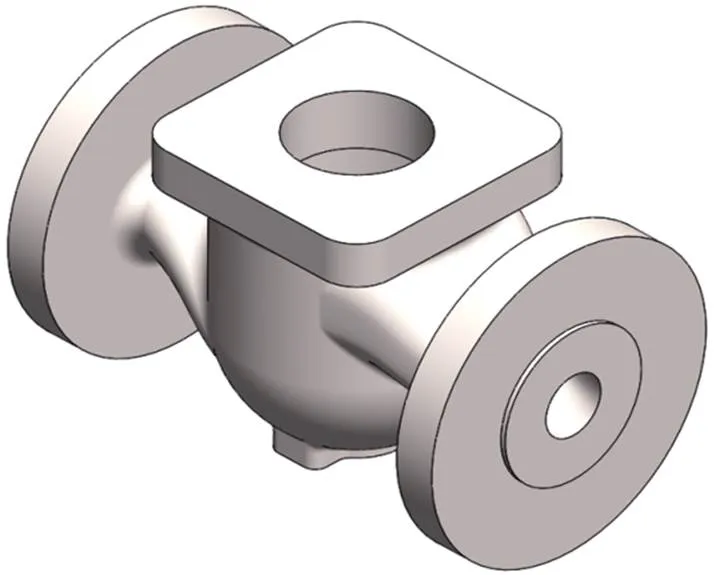

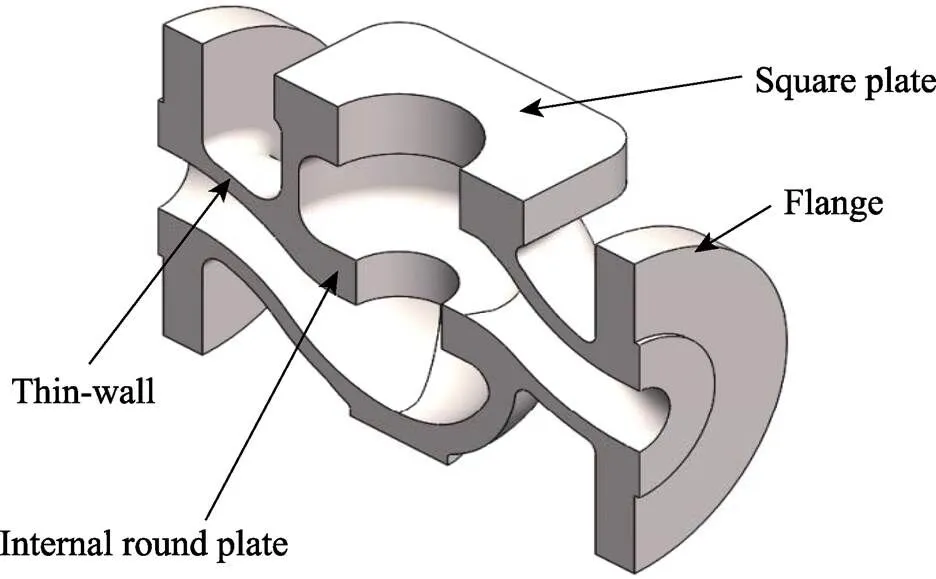

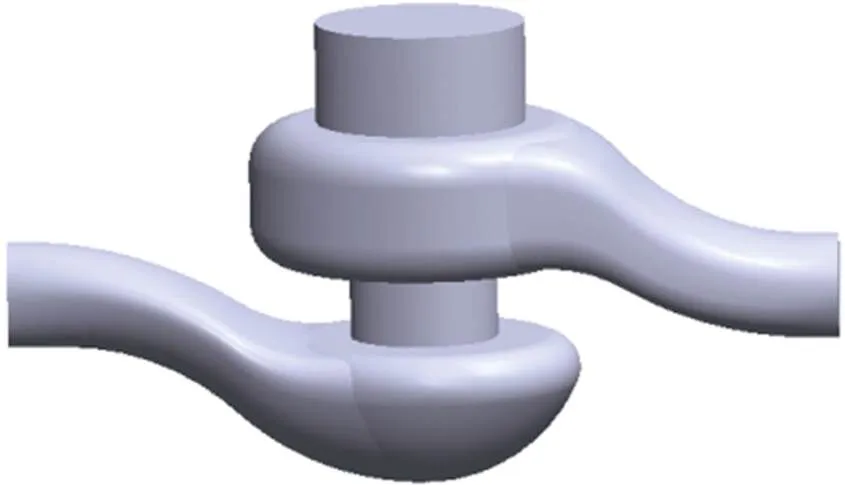

图1是阀体的二维图,图2、图3是阀体的三维模型。其主体结构是中部的回转薄壁、左右两侧的法兰、上部的连接厚板,法兰与回转薄壁之间有曲面圆管连通,回转薄壁中部有厚壁圆板。该阀体的整体尺寸为197 mm × 125 mm × 122 mm,阀体壁厚为7 mm,法兰厚度为18 mm,上部厚板厚度为18 mm,中部厚板厚度为17 mm,铸件质量为4.23 kg。该泵体壁厚相差较大,热节处明显,内部空腔较大。关键部位要求进行X射线B级探伤,不允许有缩孔、气孔、裂纹存在。

该钛合金阀体件的材质为ZTA2,因ZTA2化学活性较高,在高温下与常规造型材料均发生较为剧烈的化学反应,故文中钛合金阀体铸造工艺采用真空凝壳炉熔炼与重力浇注、机加工石墨型。另外,该件尺寸较小、质量较轻,结合制造的效益成本,需要考虑“一模多件”的铸造工艺。

图1 阀体铸件二维图(单位:mm)

图2 阀体模型外形图

3 阀体模型内部

2 数值模拟分析过程

计算机数值模拟系统工作流程一般包括几何模型的建立、网格划分、求解条件(初始条件和边界条件)的确定、数值模拟计算、计算结果的处理及图形显示等具体环节。

2.1 三维造型

采用三维建模软件Solidworks建模。根据工艺设计思路,建立包括铸件、铸型、浇冒系统等的三维模型。

2.2 网格划分

在Solidworks建模完成之后,以parasolids格式导出,进行网格划分。网格划分的依据是网格大小取最小壁厚的1/2~1/3。

2.3 求解条件的确定

为模拟该铸件在真空凝壳炉内浇注与凝固过程中流场与温度场的变化情况,采用ProCAST软件,根据合金成分进行热力学计算,得到材料的热物性参数。铸件材料为ZTA2,模壳材料选择石墨型。浇注温度为1 770 ℃,模壳预热温度为200 ℃,重力浇注。

2.4 模拟运算与结果分析

通过运行ProCAST完成数值模拟的计算;通过观察不同时间段金属液的流态图分析金属液的充型情况;通过凝固过程固相率分析金属液的凝固过程;通过缩孔缩松云图进行缩孔缩松缺陷的分析。

(1)色谱条件:色谱柱为Sapphire C18柱(250 mm×4.6 mm,5 μm);流动相为乙腈-水(32∶68);体积流量1 mL/min;进样体积10 μL;漂移管温度40 ℃;氮气压力360 kPa。

3 铸型工艺设计

3.1 分型面及分芯的设计

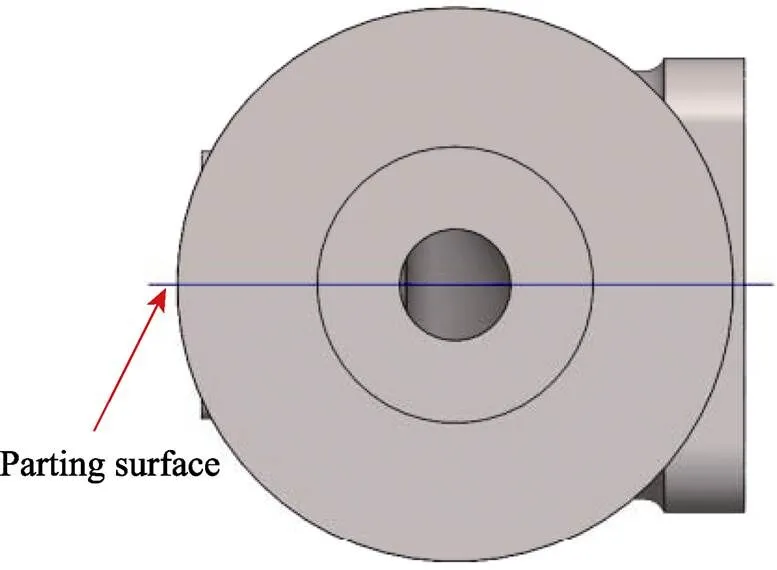

结合该铸件的生产要求,该铸件的铸型采用机加工石墨型,机加工石墨型的分型形式多样,但在生产中具体确定分型面时应考虑以下原则:铸型易于组装固定;铸型的制造尽可能简便;铸型要坚固耐用,重复使用性好;确保下芯操作方便,型芯安放稳定;确保合理地开设浇冒口系统。为此,上下方向以铸件中心线为分型面,组型时型芯依靠活块及左右法兰连接固定,该铸件的分型面如图4所示,芯头如图5所示。

图4 铸件的分型面图

5 铸件的芯头

3.2 浇注系统的设计

合理地设计浇注系统不仅能使钛液很顺利地充满铸型,而且可以补缩和调节铸件各部分温差,以实现凝固方式的选择。该铸件属于典型的箱体箱壳类零件,内外结构较复杂,且多处厚薄不均。且因钛合金的特点,需要在真空感应凝壳炉中完成熔炼,要求在短时间内完成浇注,钛液过热度低,若浇注系统设计不合理,非常容易产生浇注不足、卷气、冷隔、缩松缩孔等缺陷,所以浇注系统的设计是非常重要的。

3.2.1 冒口的确定

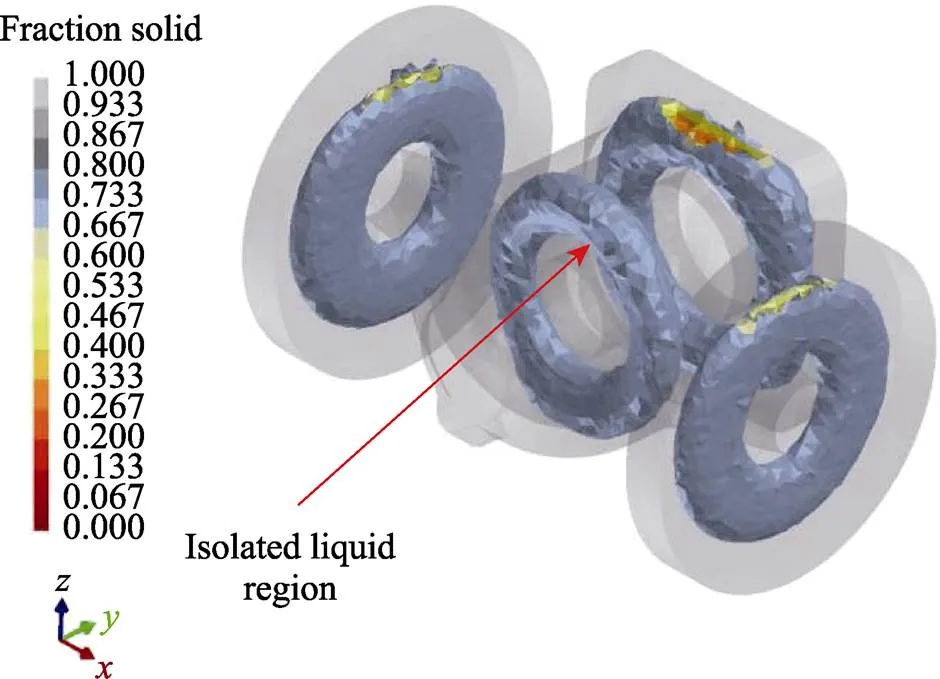

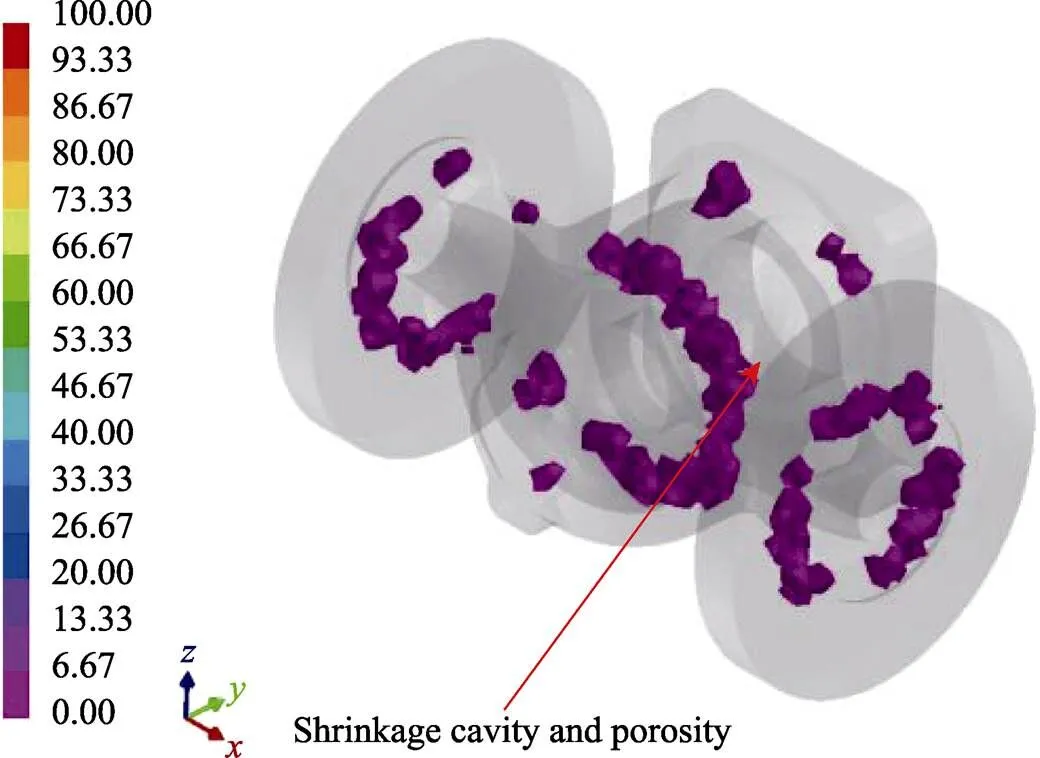

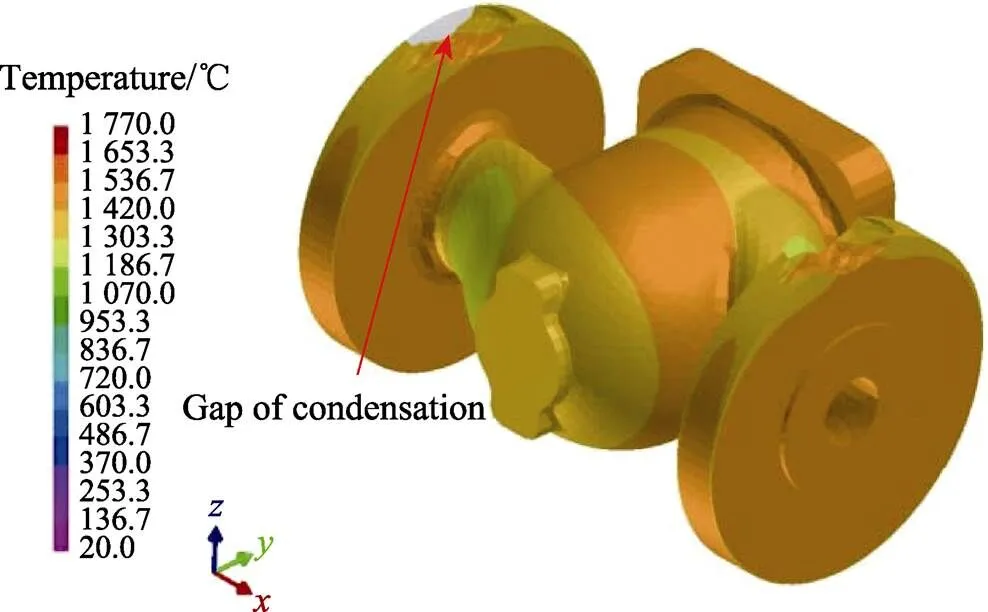

铸件外围结构和内部圆板厚度相对较大,为18 mm,薄壁厚度仅为7 mm,薄壁厚度仅为厚壁的1/3左右,且薄壁距离较长,容易形成多个热节点,不利于铸件的顺序凝固。本研究通过数值模拟仿真的方式,分析无浇注系统时铸件凝固的情况。图6所示为凝固过程中铸件的液相图,可以发现,在铸件的4个部分都形成了比较明显的孤立液相区,主要原因是薄壁较薄,已经凝固。形成的孤立液相区因为没有液体补缩,导致最后在铸件的多处位置都会出现明显的缩孔缩松缺陷,如图7所示。另外,因没有冒口补缩,零件的法兰上部出现了明显的冷凝缺口,如图8所示。

图6 无冒口凝固过程

图7 无冒口缩孔缩松情况

图8 无冒口凝固之后形貌

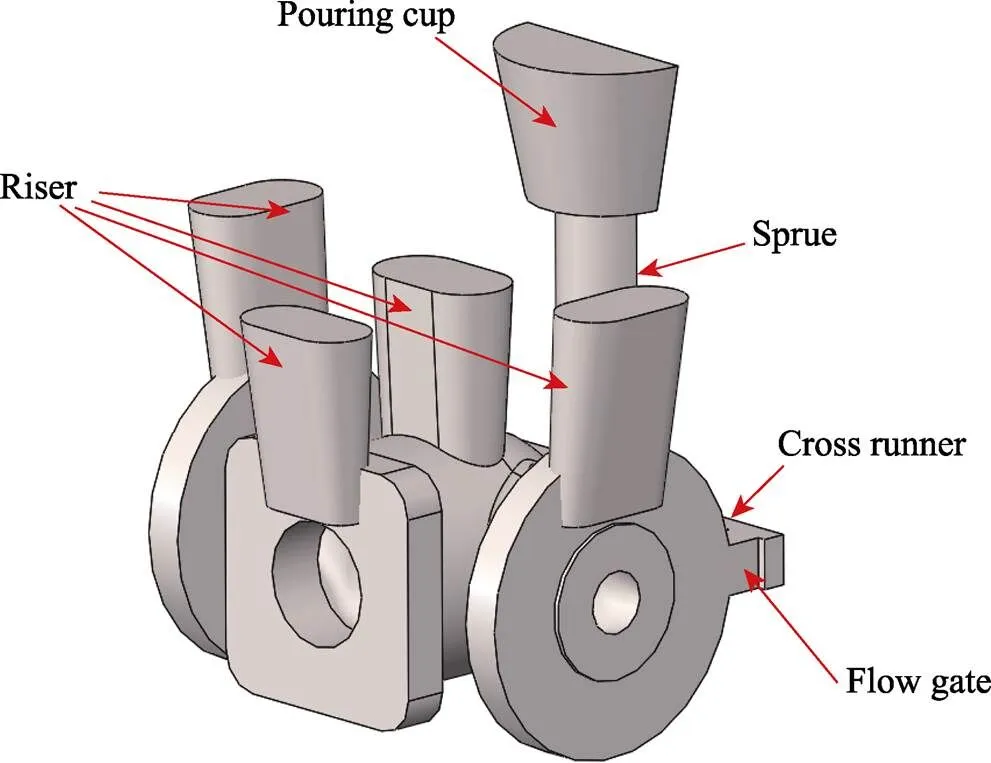

结合无冒口数值模拟的研究结果,以单个铸件为研究对象,确定了该铸件的铸造工艺方案1,设计了单个铸件的浇注系统。在冒口设计方面,针对4处热节点分别增设冒口,并在分型面处增设内浇口,在相应位置设计直浇道与横浇道,如图9所示。

图9 单个铸件的浇注系统(方案1)

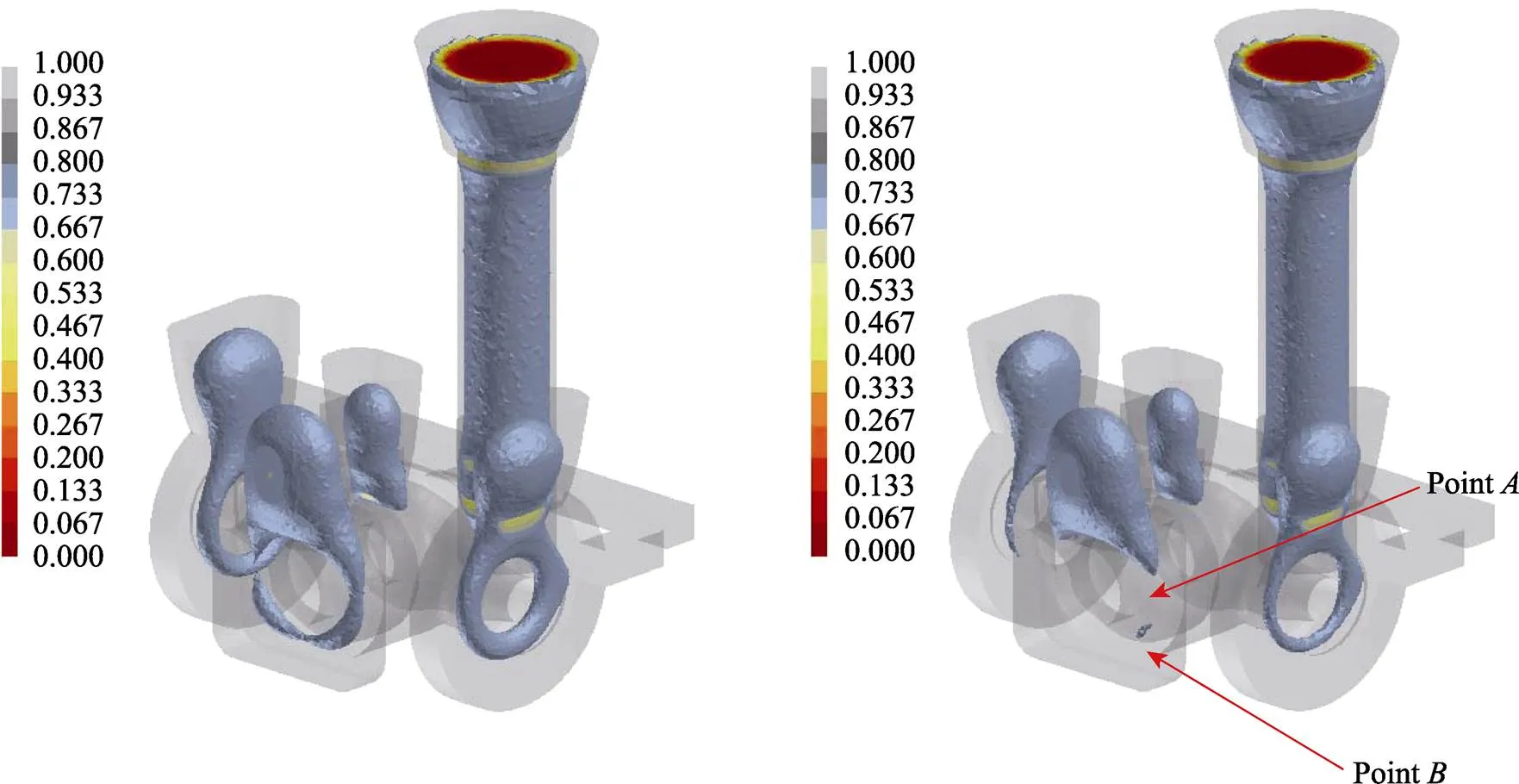

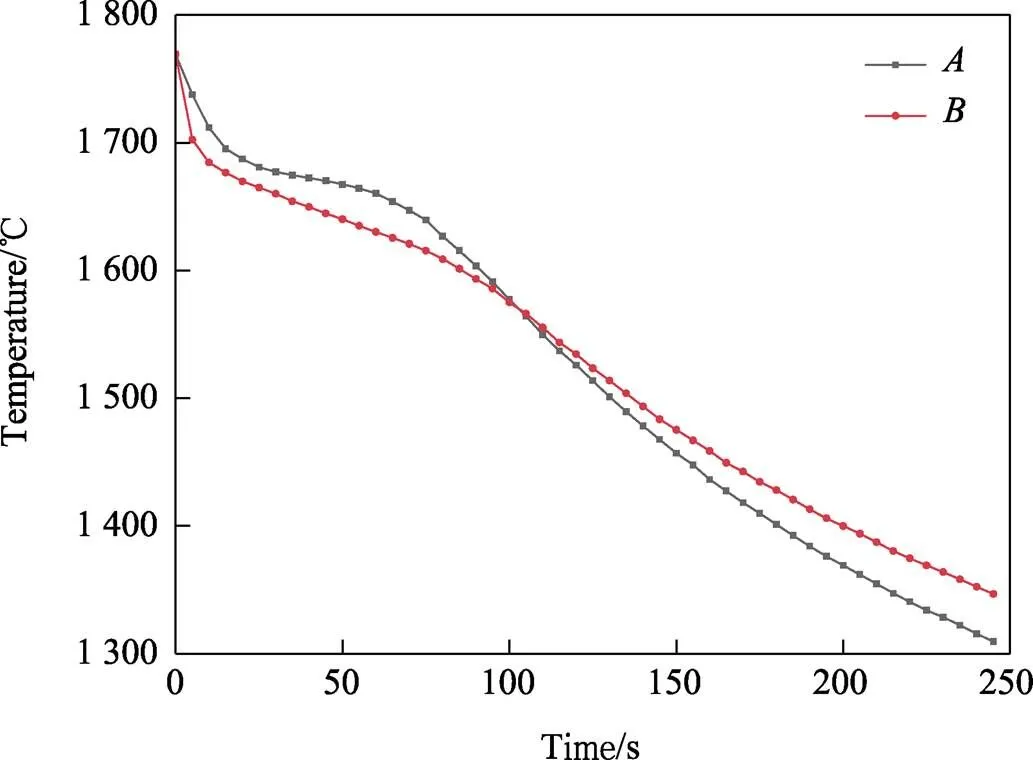

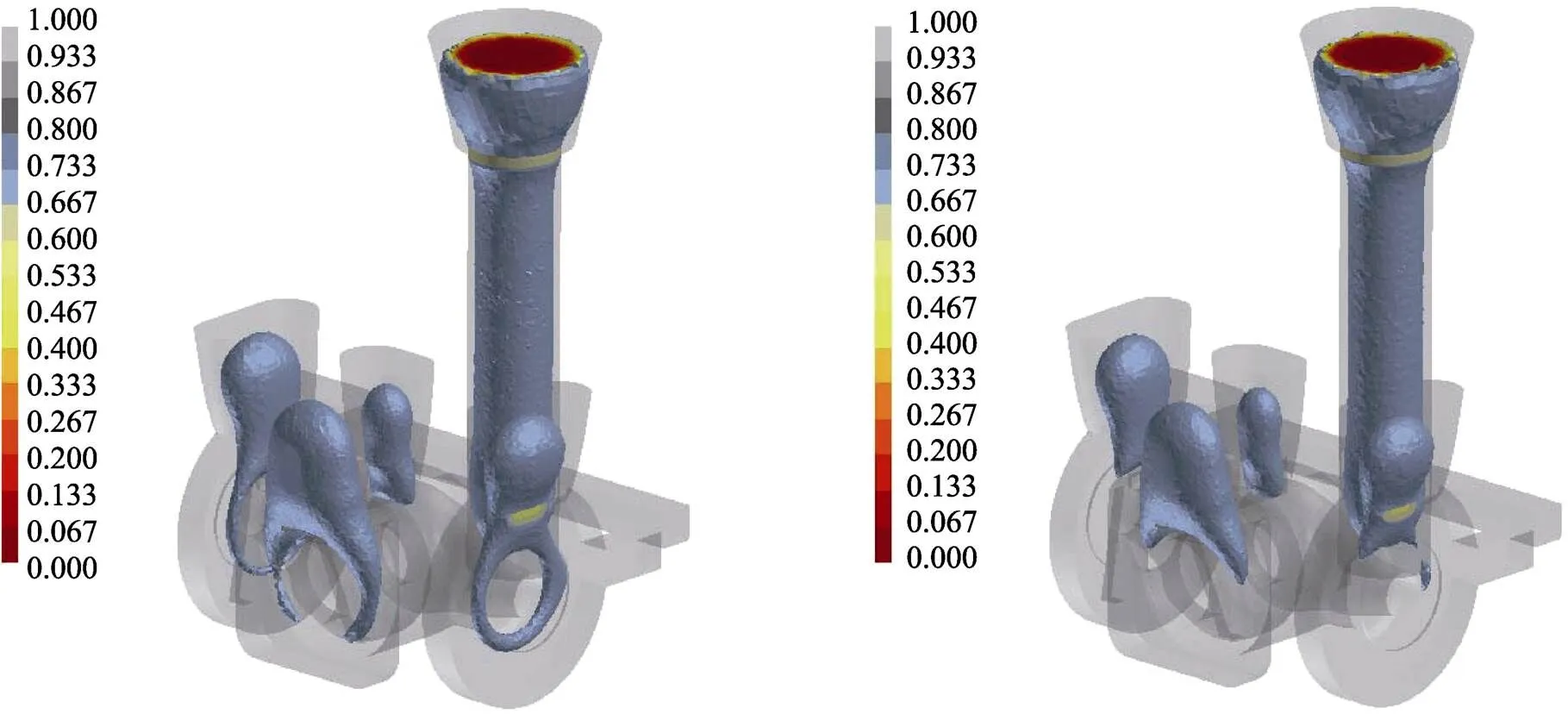

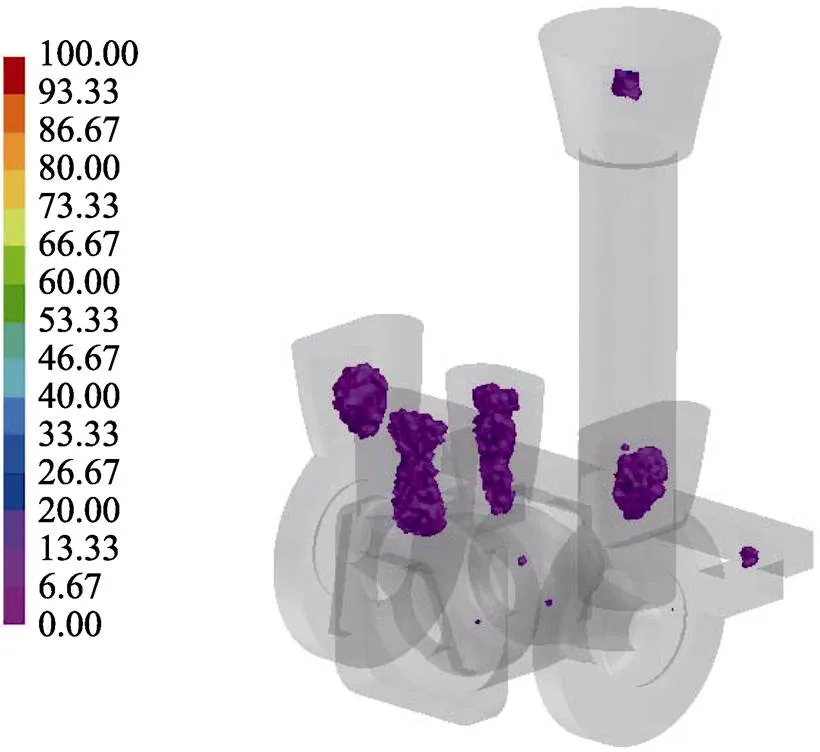

通过对4处冒口凝固过程的仿真分析,可以得到凝固过程的孤立液相区情况,如图10所示。可以发现,按照方案1的冒口尺寸,因方板中部较窄,在方板下方两处热节点形成了孤立液相区。选取方板中部和下部的点和点,提取其凝固变化温度曲线,如图11所示。由图11可以发现,凝固初期点温度高于点,后期点温度高于点,因为点降温较快,截断了冒口补缩的通道,所以在零件方板的下方产生了缩孔缩松,如图12所示。

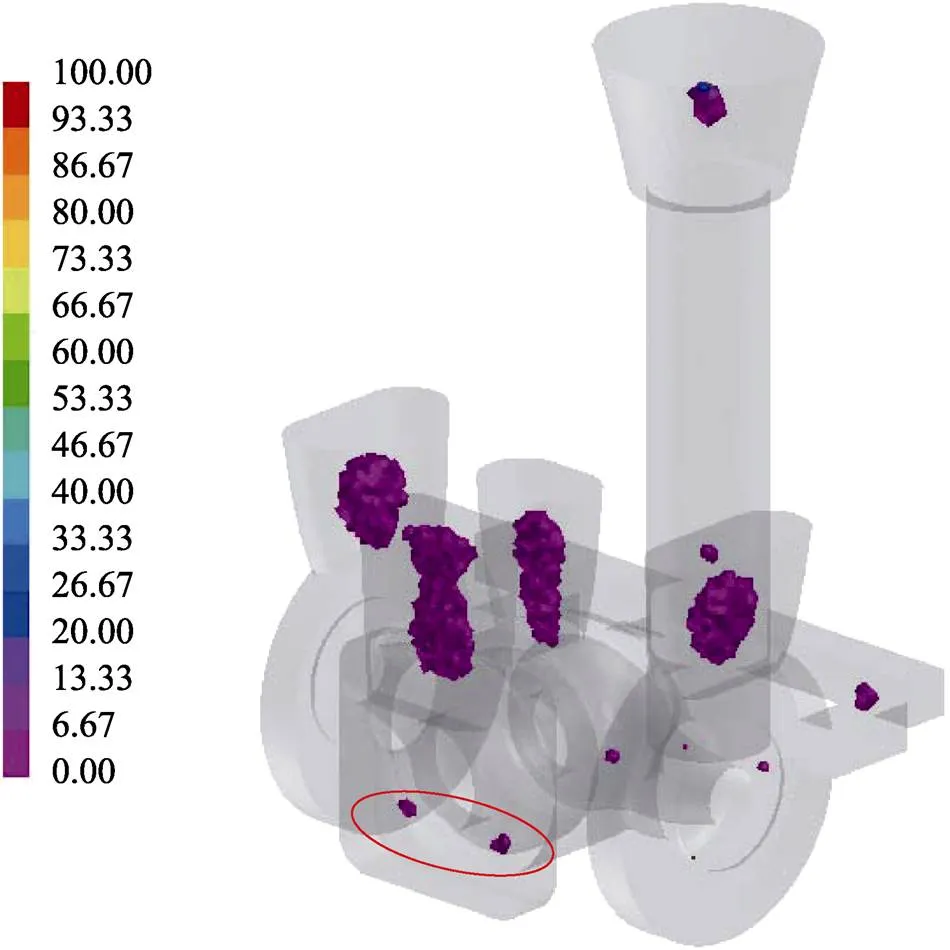

为了解决方板下部两处产生缩孔缩松的问题,本研究制定了铸造工艺方案2,在方板上方、冒口下部增加了补缩通道,如图13所示。对增加了补缩通道的冒口浇注方案进行了仿真分析,得到凝固过程孤立液相区的分布情况,如图14所示。可以发现,方案2可以避免在铸件内部出现孤立液相区,补缩通道很好地起到了补缩作用。另外,铸件凝固后的缩孔缩松分布图也证明了这点,如图15所示。

3.2.2 “一模多件”浇注系统的设计

浇注系统设计的合理性是铸件能否浇注成功的关键,需要综合考虑铸件的大小、重量、结构、钛液过热度及充型速度等综合因素。本研究中的钛合金阀体属于小型零件,在真空凝壳炉内熔炼并浇注的情况下需要“一模多件”,具体件数需要综合考虑凝壳炉内金属液总重量、单个铸件的重量及浇注系统的设置等。考虑需要短时间内就完成浇注,则需要设计大的浇口杯与开放式的浇注系统。因为浇注过程涉及到多件多层铸件,为避免冷隔、裹气等缺陷的出现,需要在浇注时考虑到浇注系统的合理性,避免各层浇注混乱的情况。

图10 凝固过程孤立液相区的分布(方案1)

图11 A、B点凝固过程温度对比(方案1)

图12 凝固完成后缩孔缩松分布(方案1)

图13 单个铸件的浇注系统(方案2)

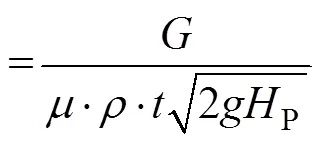

根据钛合金铸造的特点,需要短时间完成铸件的浇注,而且要尽量避免各层浇注混乱现象的产生,浇注系统尽可能采用开放式浇注系统,直浇道、横浇道、内浇口的截面积比例为1:2:4。同时,也应该将浇注系统的阻流截面设计在浇口杯下方,阻流截面的计算见式(1)[26]。

式中:为铸件的质量(阻流面积下端的铸件加浇注系统的重量),kg;为内浇道的流量系数,对于干型,为0.4~0.6;为金属液的密度,对于钛合金选用=4.5×10-3kg/cm3;为充填型腔的时间;为重力加速度,980 cm/s2;P为铸件压力头,cm;阻为浇注系统在大部分浇注期内控制充型速度的最小截面面积,cm2。

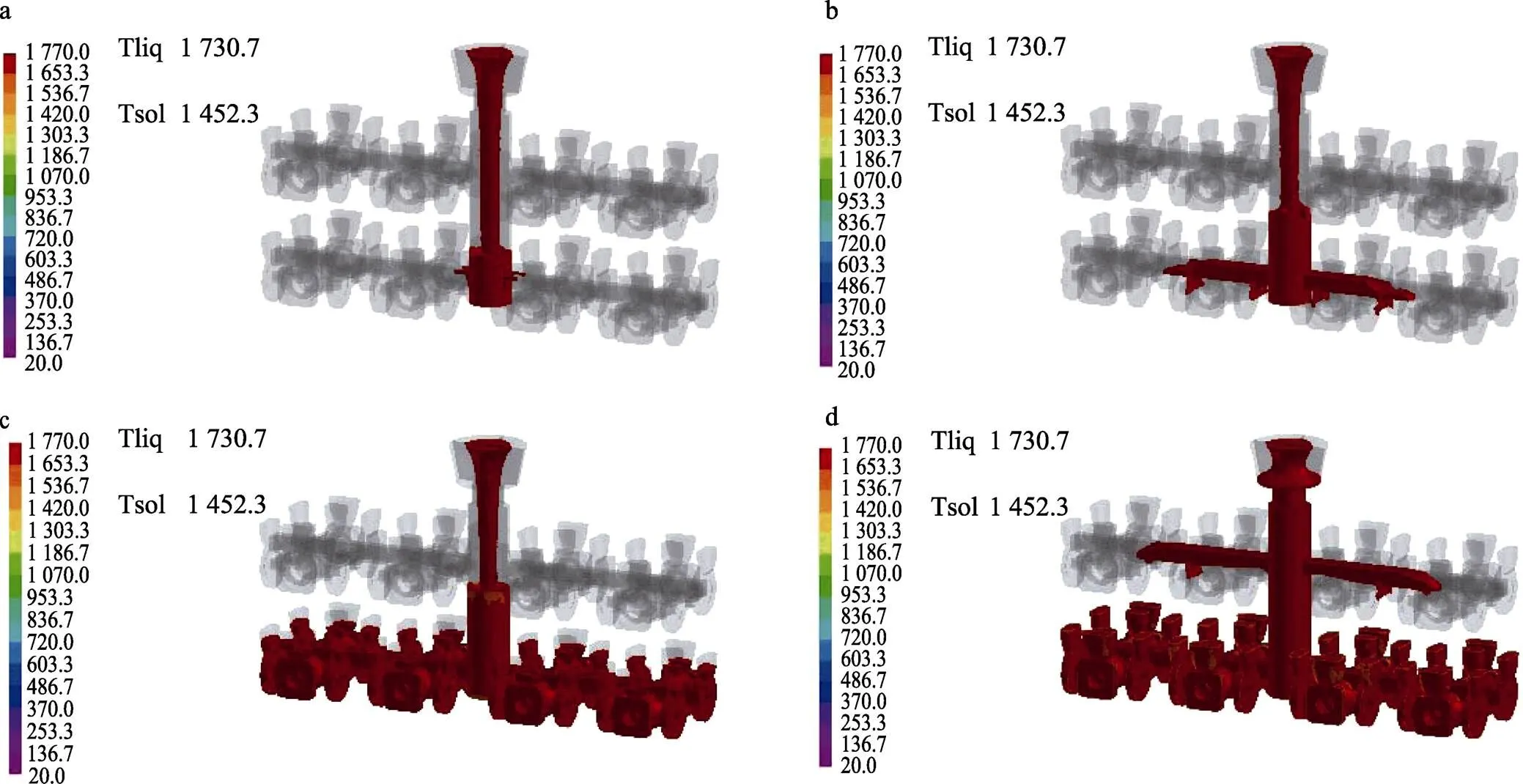

综合考虑真空凝壳炉的容量、砂型制作等多重因素,选择“一模16件”的工艺,计算出阻之后,可以依次确定直浇道、横浇道、内角道的截面积,从而得到该铸件的铸造方案3。对设计好的浇注系统进行建模,在浇注温度为1 770 ℃的情况下开展数值模拟研究,具体的充型过程如图16所示。通过数值模拟结果可以发现,在合理设计浇注系统的情况下,浇注过程实现了逐层浇注。

图14 凝固过程孤立液相区的分布(方案2)

图15 凝固完成后缩孔缩松分布(方案2)

4 铸件生产与检验

在铸造工艺设计的基础上,采用“一模16件”的铸造工艺,依次按照机加石墨型制造、石墨型焙烧除气组型、铸件熔炼与浇注、铸件冷却与质量检测的步骤实施铸件生产。其中,墨型原材料选用优质人造石墨块经车床、镗床、铣床加工完成。在浇注之前,石墨型在真空条件下加热到900~1 000 ℃,保温l~4 h,以去除石墨铸型中的水分及挥发物,焙烧除气后进行组型浇注。熔炼与浇注的设备为200 kg真空自耗凝壳炉,当炉内真空度小于9 Pa时开始熔炼。当钛合金母锭熔化至规定重量后,立即翻转坩埚浇注。铸件浇注完成后随炉冷却2 h,待降温至300 ℃以下时出炉。经去除浇注系统、后处理等操作,得到钛合金阀体铸件,如图17所示。

图16 确定的浇注系统数值模拟充型过程(方案3)

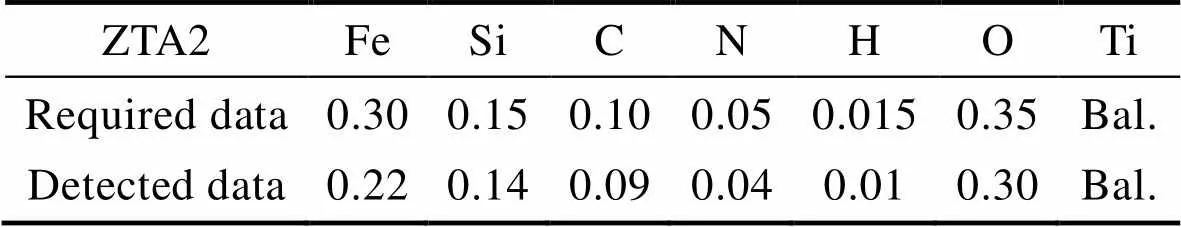

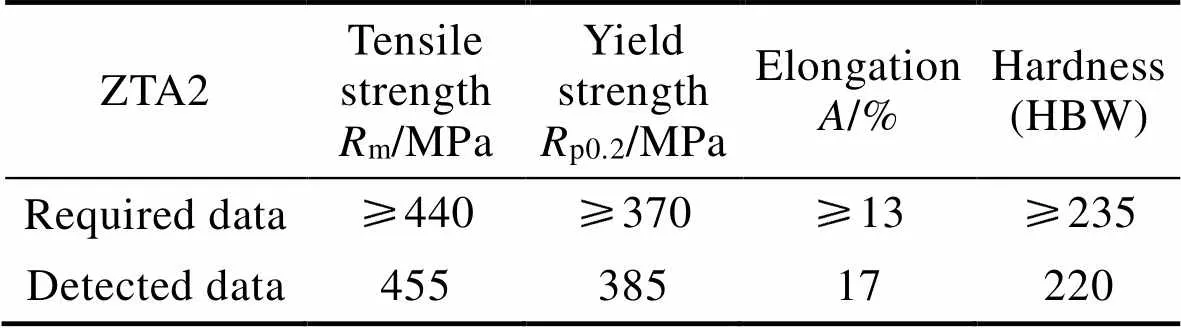

对铸件进行X射线检测,发现铸件并未出现裂纹、针孔、气孔、缩孔等缺陷。对浇注系统提取的样品进行化学成分及力学性能检测,结果分别如表1和表2所示,通过对比相关国家标准[27],发现各项指标均符合技术条件要求。

表1 铸件的化学成分要求及检测对比

Tab.1 Chemical composition requirements of castings and comparison of experiment results wt.%

表2 铸件的力学性能要求及检测对比

Tab.2 Mechanical properties requirements of castings and comparison of experiment results

5 结论

1)采用机加石墨型组型、真空凝壳炉熔炼与常压浇注的方式可以生产出“一模多件”的钛合金铸件。

2)对于“一模多件”铸造工艺,通过合理设计浇注系统,可以有效保证浇注过程中各层铸件的平稳浇注,浇注系统宜采用开放式的浇注系统,直浇道、横浇道、内浇口的截面积比例为1∶2∶4。

3)研究结果表明,采用机加工石墨型组型、真空凝壳炉熔炼与常压浇注的方式生产出的钛合金铸件化学成分、力学性能均达到了国家标准对ZTA2的要求,铸件的表面和内部质量良好,满足使用要求。

4)数值模拟可以直观地反映铸件在浇注过程与凝固过程中的状态,可以预测产生的相关缺陷,在铸造过程中使用数值模拟技术可以优化铸造工艺设计,缩短产品试制周期,大大提高生产效率。

[1] BAO Chun-ling, ZHANG Shuang-qi, REN Yu-yan, et al. Research Progress on Refractory Composition and Deformability of Shell Molds for TiAl Alloy Castings[J]. China Foundry, 2018, 15(1): 1-10.

[2] 范世玺, 赵瑞斌, 肖强伟, 等. Ti321钛合金轴箱铸件石墨型铸造工艺研究[J]. 精密成形工程, 2018, 10(3): 55-59.

FAN Shi-xi, ZHAO Rui-bin, XIAO Qiang-wei, et al. Graphite Casting Technology of Ti321 Titanium Alloy Axle Box Casting[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 55-59.

[3] 张美娟, 南海, 鞠忠强, 等. 航空铸造钛合金及其成型技术发展[J]. 航空材料学报, 2016, 36(3): 13-19.

ZHANG Mei-juan, NAN Hai, JU Zhong-qiang, et al. Aeronautical Cast Ti Alloy and Forming Technology Develoment[J]. Journal of Aeronautical Materials, 2016, 36(3): 13-19.

[4] 宁兆生, 包有宇, 郑松翔, 等. 复杂钛合金阀体的铸造工艺研究[J]. 铸造, 2018, 67(12): 1110-1114.

NING Zhao-sheng, BAO You-yu, ZHENG Song-xiang, et al. Study on Casting Process of Complex Titanium Alloy Valve Body[J]. Foundry, 2018, 67(12): 1110-1114.

[5] 宁兆生, 宋克兴, 张彦敏, 等. 高精度钛合金叶轮熔模精密铸造工艺优化[J]. 铸造, 2022, 71(6): 751-754.

NING Zhao-sheng, SONG Ke-xing, ZHANG Yan-min, et al. Optimization of Investment Casting Process for High Precision Titanium Alloy Impeller[J]. Foundry, 2022, 71(6): 751-754.

[6] 常化强, 孙冰, 孙宏喆, 等. 大型筒状薄壁钛合金铸件变形预防及工艺改进[J]. 铸造工程, 2022, 46(4): 7-10.

CHANG Hua-qiang, SUN Bing, SUN Hong-zhe, et al. Deformation Prevention and Process Improvement of Large Cylindrical Thin Wall Titanium Alloy Castings[J]. Foundry Engineering, 2022, 46(4): 7-10.

[7] 梅丽文, 朱昌盛, 肖荣振, 等. 阀体件铸造工艺CAD系统开发研究[J]. 热加工工艺, 2010, 39(11): 63-66.

MEI Li-wen, ZHU Chang-sheng, XIAO Rong-zhen, et al. Development of Casting Process CAD System for Valve Body[J]. Hot Working Technology, 2010, 39(11): 63-66.

[8] LUO A A, SACHDEV A K, APELIAN D. Alloy Development and Process Innovations for Light Metals Casting[J]. Journal of Materials Processing Technology, 2022, 306: 117606.

[9] BROTZU A, FELLI F, MONDAL A, et al. Production Issues in the Manufacturing of TiAl Turbine Blades by Invement Casting[J]. Procedia Structural Integrity, 2020, 25: 79-87.

[10] 胡和平, 杨学东, 郑申清. 钛合金泵体铸造工艺研究[J]. 材料开发与应用, 2010, 25(1): 35-37.

HU He-ping, YANG Xue-dong, ZHENG Shen-qing. Study on Casting Process for Titanium Alloy Pump Body[J]. Development and Application of Materials, 2010, 25(1): 35-37.

[11] 胡光, 胡博, 刘海涛, 等. 薄壁钛合金结构件的石墨型铸造工艺研究[J]. 热加工工艺, 2020, 49(23): 59-61.

HU Guang, HU Bo, LIU Hai-tao, et al. Study on Casting Process of Graphite Mould for Titanium Alloy Structure Components with Thin Wall[J]. Hot Working Technology, 2020, 49(23): 59-61.

[12] 王彦鹏, 伞晶超, 姚谦, 等. 钛合金泵体石墨型铸造工艺优化[J]. 铸造, 2014, 63(8): 828-830.

WANG Yan-peng, SAN Jing-chao, YAO Qian, et al. Centrgal Casting Process Optimization of Graphite Mould or Titanium Alloy Pump[J]. Foundry, 2014, 63(8): 828-830.

[13] 隋艳伟, 袁芳, 李邦盛, 等. 离心铸造钛合金熔体充型流动物理模拟相似理论及实验研究[J]. 稀有金属材料与工程, 2012, 41(8): 1351-1356.

SUI Yan-wei, YUAN Fang, LI Bang-sheng, et al. Physical Simulation Similar Theory and Experment during Centrifugal Casting Ti Alloy Melts Filling Flow[J]. Rare Metal Materials and Engneering, 2012, 41(8): 1351-1356.

[14] 王华侨, 包春玲, 王永凤, 等. 大型薄壁钛合金菱形骨架铸件铸造工艺的研究[J]. 铸造, 2015, 64(2): 135-139.

WANG Hua-qiao, BAO Chun-ling, WANG Yong-feng, et al. Study on Casting Process of Large Thin-Wall Diamond Skeleton Titanium Alloy Casting[J]. Foundry, 2015, 64(2): 135-139.

[15] SAULIN D V, POYLOV V Z, UGLEV N P. Effusion Mechanism of Α-Layer Formation in Vacuum Casting of Titanium Alloys[J]. IOP Conference Series: Materials Science and Engineering, 2020, 969(1): 012060.

[16] YAMAGUCHI H, TAKAHASHI M, SASAKI K, et al. Mechacal Properties and Microstructures of Cast Dental Ti-Fe Alloys[J]. Dental Materials Journal, 2021, 40(1): 61-67.

[17] JIA Yi, XIAO Shu-long, TIAN Jing, et al. Modeling of TiAl Alloy Grating by Investment Casting[J]. Metals, 2015, 5(4): 2328-2339.

[18] 张健辉, 纪志军, 冯新, 等. ZTA15铸造钛合金高周疲劳性能研究[J]. 精密成形工程, 2022, 14(6): 28-35.

ZHANG Jian-hui, JI Zhi-jun, FENG Xin, et al. High-Cycle Fatigue Properties of ZTA15 Cast Titanium Aloy[J]. Journal of Netshape Forming Engineering, 2022, 14(6): 28-35.

[19] 朱郎平, 李建崇, 张美娟, 等. 钛铝低压涡轮叶片熔模铸造精确成形及冶金缺陷分析[J]. 精密成形工程, 2018, 10(3): 87-92.

ZHU Lang-ping, LI Jian-chong, ZHANG Mei-juan, et al. Precise Forming and Metallurgical Defects of TiAl Low Pressure Turbine Blade by Investment Casting[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 87-92.

[20] 白瑀, 张浩, 黄亮. 基于ProCAST的叶轮熔模铸造数值模拟仿真及优化[J]. 热加工工艺, 2021, 50(11): 71-75.

BAI Yu, ZHANG Hao, HUANG Liang. Numerical Simulation and Optimization of Impeller Investment Casting Based on ProCAST[J]. Hot Working Technology, 2021, 50(11): 71-75.

[21] 刘剑, 杨屹, 卢东. 基于ProCAST真空条件下钛合金熔模铸造的探究[J]. 铸造, 2008, 57(11): 1155-1158.

LIU Jian, YANG Yi, LU Dong. Titanium Alloy Investment Casting under Vacuum Circumstance Based on ProCAST[J]. Foundry, 2008, 57(11): 1155-1158.

[22] 刘金虎, 纪志军, 李峰, 等. 基于ProCAST的高Nb-TiAl合金叶轮熔模铸造[J]. 航空材料学报, 2021, 41(2): 61-71.

LIU Jin-hu, JI Zhi-jun, LI Feng, et al. Optimization of High Nb-TiAl Alloy Impeller Investment Casting Based on ProCAST Software[J]. Journal of Aeronautical Materials, 2021, 41(2): 61-71.

[23] 殷莹, 薛芃, 陈战考. 石墨型铸造钛铸件表面质量的提高[J]. 金属加工(热加工), 2016(21): 60-62.

YIN Ying, XUE Peng, CHEN Zhan-kao. Improvement of Surface Quality of Graphite Cast Titanium Castings[J]. MW Metal Forming, 2016(21): 60-62.

[24] 常化强, 姬战利, 穆晓辉, 等. 涂层技术在钛合金石墨型铸造中的应用研究[J]. 特种铸造及有色合金, 2022, 42(5): 652-654.

CHANG Hua-qiang, JI Zhan-li, MU Xiao-hui, et al. Application of Coating Technology on Graphite Casting of Titanium Alloy[J]. Special Casting & Nonferrous Alloys, 2022, 42(5): 652-654.

[25] 肖强伟, 张光, 鞠忠强, 等. 石墨铸型材料对钛合金内环铸件冶金质量的影响研究[J]. 精密成形工程, 2018, 10(5): 143-147.

XIAO Qiang-wei, ZHANG Guang, JU Zhong-qiang, et al. Effect of Graphite Casting Material on Metallurgical Quality of Titanium Alloy Inner Ring Castings[J]. Journal of Netshape Forming Engineering, 2018, 10(5): 143-147.

[26] 谢成木. 钛及钛合金铸造[M]. 北京:机械工作出版社,2004.

XIE Cheng-mu. Titanium and Titanium Alloy Casing[M]. Beijing: Mechanical Work Press, 2004.

[27] 戴圣龙. 铸造手册第3卷铸造非铁合金[M]. 3版. 北京: 机械工业出版社, 2011.

DAI Sheng-long. Foundry Handbook-Volume 3-Foundry of Non-Ferroalloys[M]. 3rd Edition. Beijing: China Machine Press, 2011.

Optimization Design of "One Mold Multi-parts" Casting Process for Titanium Alloy Valve Body

LI Bing1, LIU Jian2, PU Zheng-hai3, PU Yu-jie3, CHEN Zhe2

(1. Chengdu Aeronautic Polytechnic, Chengdu 610100, China; 2. School of Mechanical Engineering, Sichuan University, Chengdu 610065, China; 3. Sichuan Haike Mechanical Manufacturing Co., Ltd., Sichuan Luzhou 646607, China)

The work aims to optimize the “one mold multi-parts” casting process of titanium alloy valve body, so as to reduce the cost and ensure the quality of castings. ZTA2 titanium alloy valve body was taken as the research object. Based on the structural characteristics of valve with a wide range of thickness, technical requirements and actual production, the casting process was designed combined with empirical analysis and numerical simulation technology. Parting surface and sprue were determined, and filler sprue was set in the hot node and isolated liquid phase area. The design of sprue was optimized and the filler channel was increased after numerical analysis on the shrinkage cavity and porosity in the casting simulation results. Ultimately, a reasonable “one mold multi-parts” open casting system was determined. In this casting system, stable pouring of each layer of castings could be effectively ensured through the reasonable design of the pouring system. An open pouring system with a cross-sectional area ratio of sprue: runner: ingate as 1:2:4 should be adopted. Titanium alloy valve can be produced by gravity casting method with a machined graphite mold and a vacuum condensing furnace under the condition of pouring temperature at 1 770 ℃ and preheating temperature of mold shell at 200 ℃. Castings obtained in this study barely have defects and the composition and mechanical properties meet the quality requirements. The results show that the numerical simulation technology used in the casting process can optimize casting process design, shorten trial production cycle and greatly improve the efficiency.

titanium alloy valve body; numerical simulation; one mold multi-parts; casting system; process design

10.3969/j.issn.1674-6457.2023.01.011

TG249.2

A

1674-6457(2023)01-0086-08

2022–08–05

2022-08-05

国家自然科学基金(51975390);成都航空职业技术学院重点科研项目(061756);四川大学–泸州校地合作项目(2020CDLZ–2)

National Natural Science Foundation of China (51975390); Key Scientific Research Projects of Chengdu Aeronautic Polytechnic (061756); Sichuan University & Luzhou City Cooperation Project (2020CDLZ-2)

李兵(1983—),男,硕士,讲师,主要研究方向为铸造工艺优化及数值模拟。

LI Bing (1983-), Male, Master, Lecturer, Research focus: casting process optimization and numerical simulation.

刘剑(1984—),男,博士,教授,主要研究方向为新材料及制备技术开发。

LIU Jian (1984-), Male, Professor, Research focus: development of new materials and preparation technology.

李兵, 刘剑, 蒲正海, 等. 钛合金阀体件“一模多件”铸造工艺优化设计[J]. 精密成形工程, 2023, 15(1): 86-93.

LI Bing, LIU Jian, PU Zheng-hai, et al. Optimization Design of "One Mold Multi-parts" Casting Process for Titanium Alloy Valve Body[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 86-93.