超声滚压对高速激光熔覆GH5188高温合金涂层组织和力学性能的影响

2023-02-03纪皓文郝敬宾牛庆伟刘昊杨海峰刘新华

纪皓文,郝敬宾,b,牛庆伟,刘昊,杨海峰,刘新华

超声滚压对高速激光熔覆GH5188高温合金涂层组织和力学性能的影响

纪皓文a,郝敬宾a,b,牛庆伟a,刘昊a,杨海峰a,刘新华a

(中国矿业大学 a.机电工程学院 b.江苏省矿山智能采掘装备协同创新中心,江苏 徐州 221116)

为了提高GH5188高速激光熔覆涂层的摩擦磨损性能和耐腐蚀性能,采用超声滚压(UR)技术在GH5188涂层表面制备纳米晶层。利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、能谱分析仪(EDS)、维氏硬度计、高温摩擦磨损试验机和电化学工作站研究超声滚压作用下GH5188涂层的微观形貌、相组成、显微硬度、高温摩擦磨损性能和耐腐蚀性能。超声滚压后,GH5188涂层表面达到镜面效果,与未滚压相比,粗糙度下降58%;制备出厚度为18 μm的纳米晶层;与H13基体相比,未滚压的涂层表面显微硬度提高21%,超声滚压后的涂层表面显微硬度提高70%;与H13基体相比,未滚压的涂层耐磨性提高69%,超声滚压后的涂层耐磨性提高81%;电化学测试结果表明,与H13基体相比,未滚压的涂层耐腐蚀性提高12%,超声滚压后的涂层耐腐蚀性提高17%。超声滚压后的涂层表层组织位错密度和晶界增加,获得了纳米晶层,有效改善了GH5188涂层的显微硬度、耐磨性和耐腐蚀性等力学性能。

高速激光熔覆;超声滚压;高温合金涂层;表面强韧化;纳米晶层

研究表明,由于零部件之间的相对运动导致的侵蚀磨损造成约有一半的机械能被浪费[1]。疲劳裂纹通常出现在频繁进行循环载荷的运动部件上[2]。机械零件表面的性能由表层材料决定,因此,对表层材料进行改性,在表面粗糙度、硬度、显微组织、耐磨等方面获得更优异的性能是非常重要的[3]。表面改性技术通常以严重塑性变形工艺为代表,通过严重塑性变形产生纳米晶层,提高表面材料的摩擦磨损性能、热疲劳寿命和耐腐蚀性能[4]。据Bertini等[5]报道,超声轧制可以提高材料的微动疲劳性能,表面硬度提高约20%~25%。经超声喷丸处理后,Ti6Al4V表层晶粒细化为17~25 nm的纳米晶层;腐蚀速率降低意味着耐蚀性提高[6]。

H13钢淬火回火后易获得良好的淬透性、韧性、抗热裂能力等,因而被广泛应用于热作模具和压铸模具等,其工况环境往往受到冷热循环作用,表面多发于热磨损、高温氧化、腐蚀等缺陷,不仅造成资源的浪费,也导致加工成本的上升。为提高和修复H13钢表面性能,国内科研人员提出了不同的熔覆方案。邓力群等[7]采用真空电弧离子镀工艺在H13钢表面制备了TiAlN复合涂层,与基材相比,极大地提高了耐磨性。徐培鑫[8]选用钴基、镍基合金粉末,辅以WC颗粒为增强相,得到了具有较高耐磨性和高抗氧化性的复合熔覆层。姚爽等[9]使用Cr3C2和Ti粉制备了在高温下反应生成TiC颗粒作为增强相的复合熔覆层,使得熔覆层硬度提高至H13基板的2.21倍。钱星月等[10]在H13模具钢受损部位激光熔覆了钴基合金高性能涂层,使得H13基板显微硬度和耐磨性得到显著改善。员霄等[11]在H13钢表面分别制备了铁基和钴基的熔覆层,对比分析后得出,钴基熔覆层对基材耐磨性的提升效果大于铁基熔覆层。

超声滚压技术是基于严重塑性变形的表面改性技术,结合了静态挤压和动态冲击作为轧制力[12]。超硬材料的加工头可以在静力挤压下滚压金属表面,超声能场通过超声激振器作用于加工头,进而作用于金属表面,使得工件表面发生严重塑性变形。与传统的冷轧制相比,超声滚压在低静压条件下产生了更深的表面残余压应力层[13]。Amanov等[14]通过超声滚压技术处理钛合金Ti6Al4Fe之后,使其晶粒尺寸由35.5 μm细化至200 nm,表面硬度提高约1.4倍。Tan等[15]通过超声滚压处理了TC17合金,表面粗糙度由0.5~1.07 μm降低为0.04~0.12 μm,粗糙度的降低使得摩擦因数减小,同时获得了致密的加工硬化层。Zhao等[6]在钛合金Ti5Al4Mo6V2Nb1Fe上试验了不同工艺参数下的超声滚压后,得出超声滚压后的摩擦因数降至未处理试样的30%。Ye等[16]采用硬态车削和超声滚压分别处理试样,超声滚压后试样表面粗糙度降低了88.5%,残余拉应力转化为残余压应力,涂层顶部的晶粒尺寸得到细化,试样性能得到明显改善。Hao等[17]在H13模具钢上制备了Inconel 625多层熔覆层,通过超声滚压,其表面粗糙度下降了66%,硬度提高了2.2倍,高温耐磨性得到显著提升。

目前,超声滚压技术已广泛应用于堆焊、铸焊、铣削后的表面处理,但对于高速激光熔覆高温合金涂层性能调控方面的应用研究报道较少。文中采用超声滚压技术对高速激光熔覆GH5188高温合金涂层进行表面强韧化处理,研究超声滚压对激光熔覆钴基高温合金涂层微观组织和力学性能的影响,为H13热作模具损伤修复和表面强化提供更为有效的工艺方案。

1 试验

1.1 涂层制备

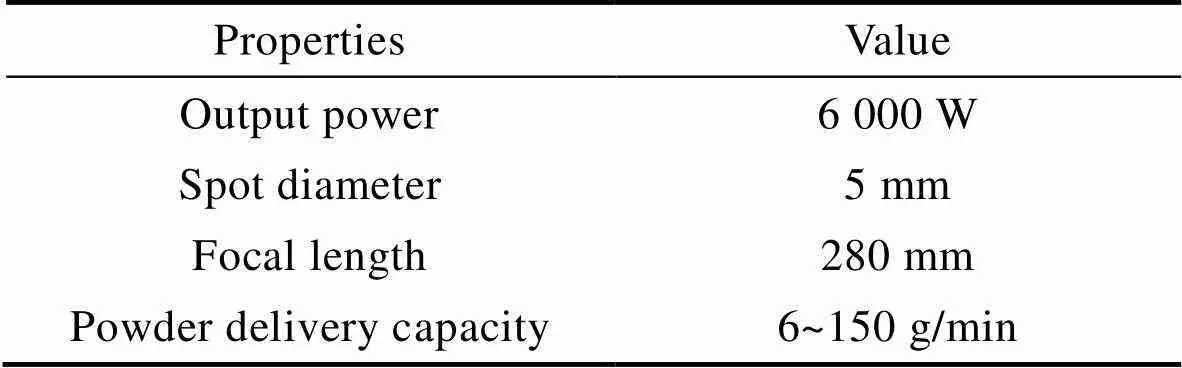

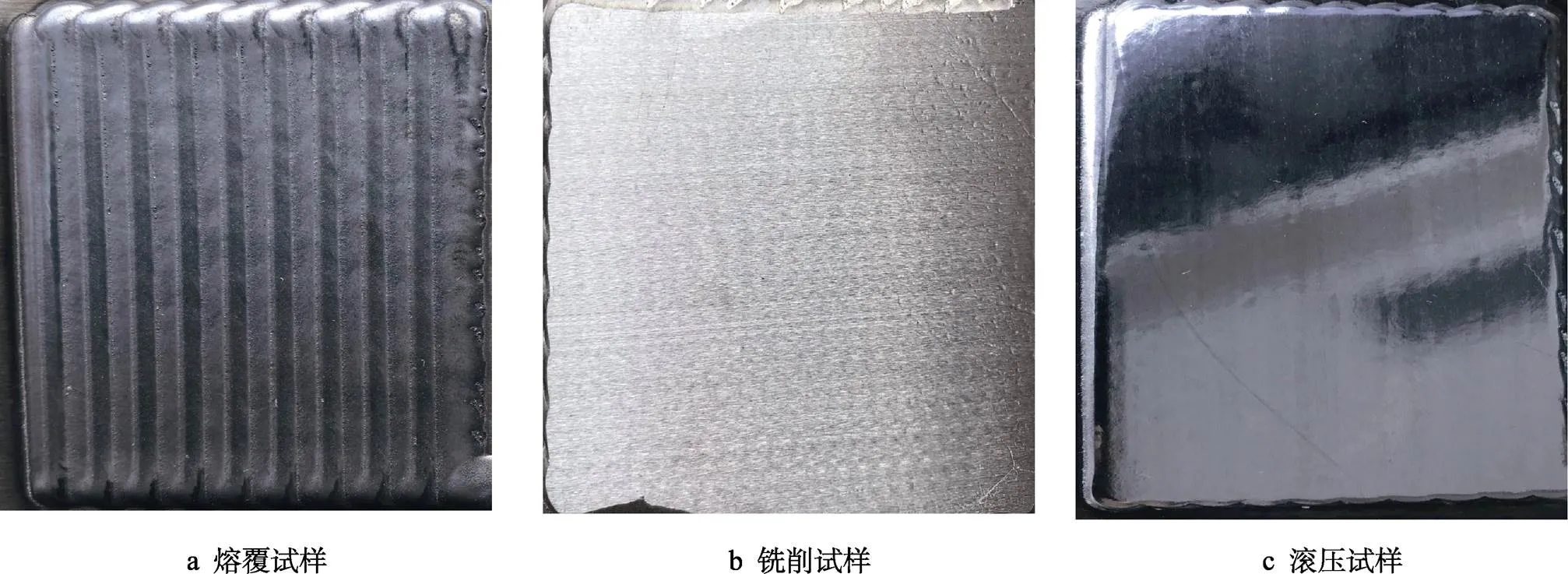

首先,使用中科中美ZKZM‒6000高速激光熔覆设备来制备GH5188涂层,性能参数如表1所示。该系统主要由半导体激光器作为光纤耦合连续输出激光器和同轴中心送粉装置组成,送粉器型号为ZKZM‒DF。选用尺寸为100 mm×80 mm×25 mm的H13钢作为基体。涂层材料采用GH5188钴基合金粉末,粒度为45~105 μm,化学成分如表2所示。以Ar气为保护气体,采用同轴中心送粉在H13基体表面制备多道单层涂层。

表1 ZKZM-6000加工中心参数

Tab.1 Parameters of machining center in ZKZM-6000

表2 GH5188高温合金的化学成分

Tab.2 Chemical composition of GH5188 high-temperature alloy wt.%

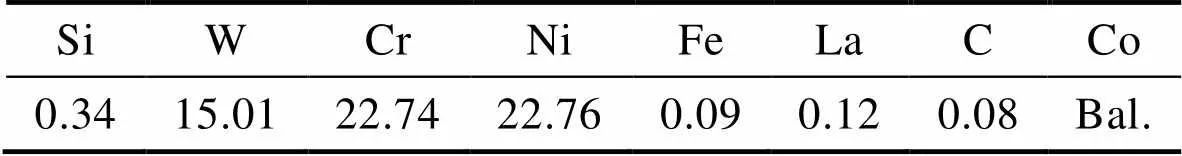

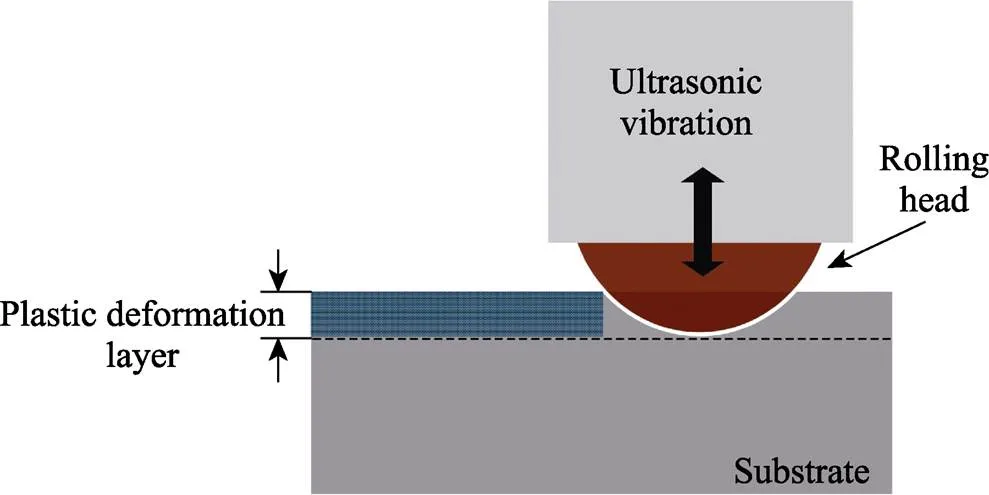

熔覆后对涂层表面进行精铣,以去除涂层表面的杂质和氧化层。然后在室温下进行超声滚压处理,重复3次。超声滚压工艺参数:滚球直径为14 mm,超声波振动频率为28 kHz,振幅为10 μm,施加静力为400 N。超声滚压的过程如图1所示,加工试样如图2所示。

图1 超声滚压工艺示意图

1.2 组织性能测试

通过HT−1000型高温摩擦磨损试验机进行对比试验。试验前,用砂纸去除磨损样品的表面缺陷,然后用乙醇(质量分数为75%)清洗。试验参数为:加热至600 ℃后保持40 min、磨球旋转半径2.5 mm、载荷7 N、磨损时间20 min、磨球直径5 mm、摩擦球选择Si3N4材料。使用DSX1000数字显微镜对摩擦磨损试样扫描建模,通过景深摄像机扫描试样对滚压前后磨损截面进行计算分析。

用MTP−200型金相抛光机将试样的横截面研磨至1 500粒度,然后用SiO2研磨膏抛光,并用王水蚀刻,通过X射线衍射仪(XRD, Bruker, D8−Advanced)进行物相分析,XRD测试所用的靶材为铜靶,电压40 kV,电流30 mA,衍射角度为20°~100°。观察微观组织前,首先通过超声波清洗机用乙醇(质量分数为75%)清洗每个样品表面5 min,然后用王水溶液(HCl∶HNO3=3∶1)腐蚀60 s,腐蚀后的试样用乙醇(质量分数为75%)清洗以去除残余溶液和杂质。样品的微观组织和化学分析通过扫描电子显微镜(SEM,Quanta 250)、能量色散光谱(EDS)检测器来进行测试分析。

图2 加工试样

沿涂层横截面深度的显微硬度由维氏显微硬度计(HVS−1000)测量,载荷为3 N,保持载荷时间15 s。沿垂直涂层方向的显微硬度分布由一组测试值获得。相邻测试点的垂直间隔保持在50 μm。每个测试在同一水平线重复3次,取平均值。显微硬度的可能误差主要来自载荷的误差、持续时间的控制误差、试样表面的平整度误差和压痕面积的计算误差。

通过CHI660D电化学工作站分析涂层在NaCl溶液(质量分数为3.5%)中的电化学腐蚀性能。选择212型饱和甘汞电极、290型铂电极和熔覆试样分别作为参比电极、辅助电极和工作电极。在动电位极化测量之前,记录开路电位(OCP)1 h,以确保稳定电位,测试时间为300 s。

2 结果和分析

2.1 微观组织分析

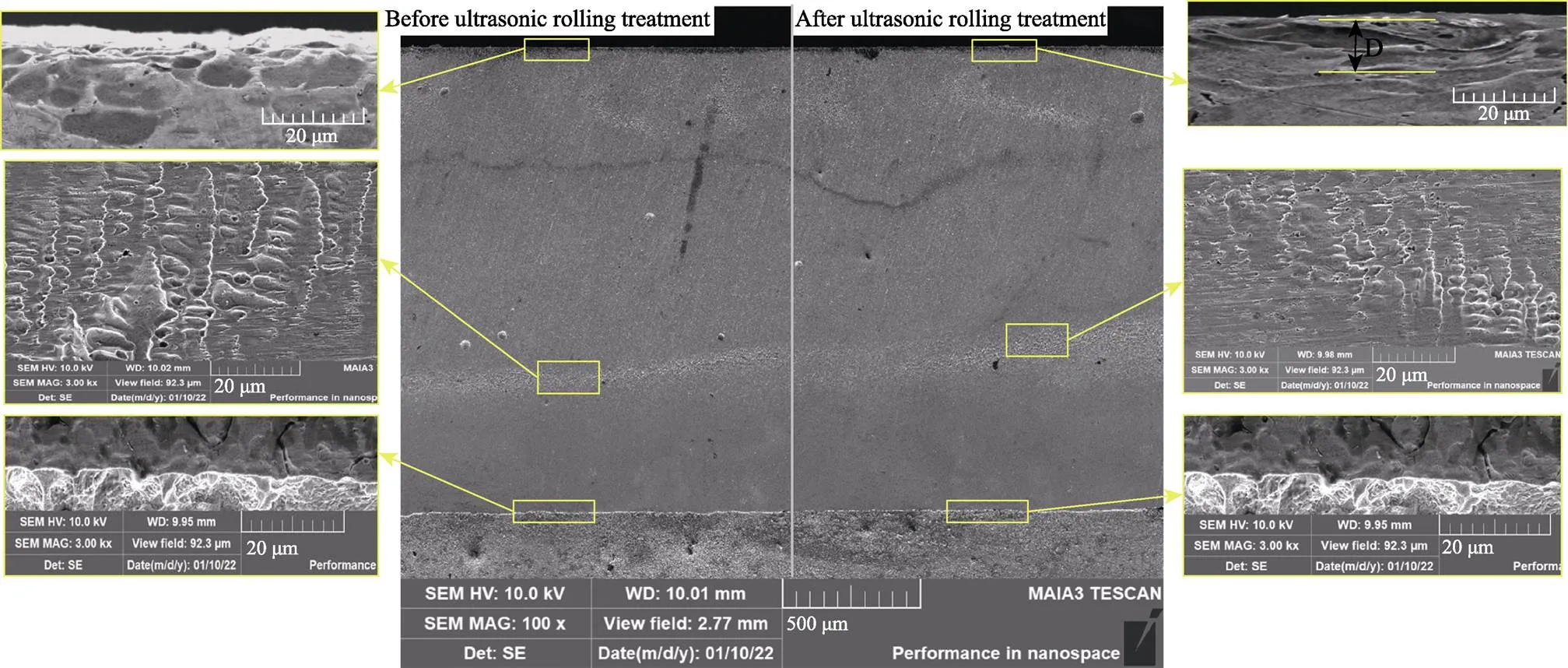

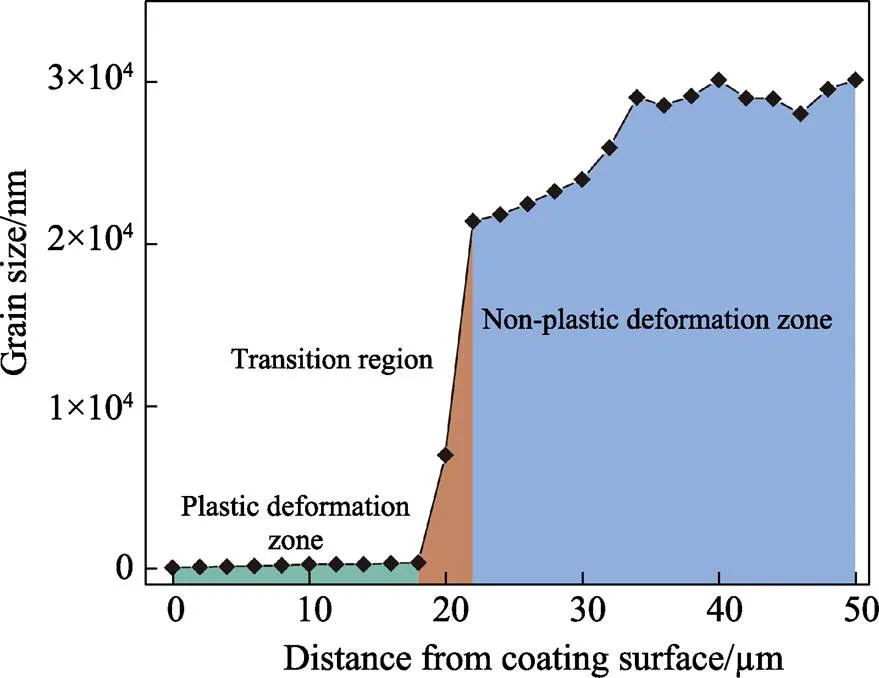

图3显示,靠近基体的结合处存在明显白亮区域,反映出涂层熔覆过程与基体之间的冶金结合状态良好。底部以柱状晶为主,中部和顶部以柱状等轴晶和胞状等轴晶的共晶组织形态存在。与铣削试样相比可以看到,在超声滚压的作用下,生长方向朝向加工方向,最终平行于加工方向,滚压后的涂层顶部的晶粒组织尺寸发生明显细化,原本生长方向杂乱无序的胞状晶、柱状晶被挤压、拉长,并且生长方向平行于加工表面。在超声滚压产生的塑性变形区域内,晶粒尺寸保持在100~ 500 nm范围内,随着深度的增加,超声滚压产生的塑性形变影响降低;在非塑性变形区域内,晶粒尺寸范围在15~20 μm,最大值达到30.1 μm,涂层表层的晶粒尺寸分布如图4所示。经计算,在表面平行于加工方向形成的纳米级晶层最大深度约为18 μm。在超声滚压过程中,高频循环挤压和滚动产生的严重塑性变形使粗大晶体破碎为更小的晶粒,而随着深度增加,塑性应变降低,变形程度从表面逐渐减小,在微观结构上呈现为梯度变形组织结构。另外可以看出,GH5188涂层靠近表面的微观组织呈细板条状,这是由于GH5188高温合金为单一的FCC相结构,加工硬化过程中容易产生滑移,产生更大的塑性变形效果[18]。

图3 涂层超声滚压处理前后的FSEM图像

图4 晶粒尺寸沿深度的分布度

2.2 相组成

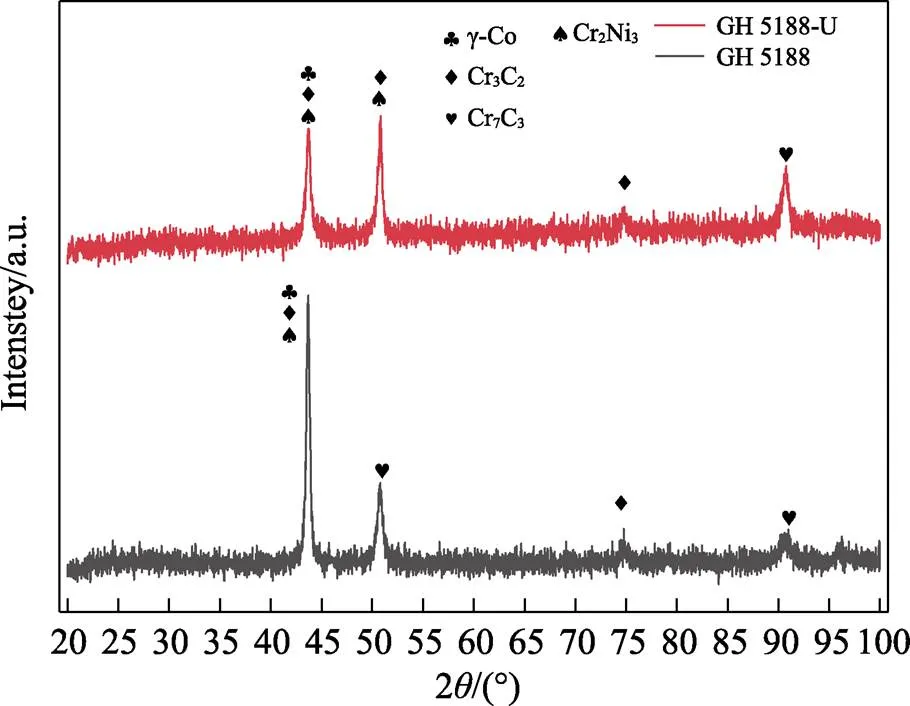

由XRD衍射图(图5)分析可知,GH5188涂层主要由面心立方结构的γ−Co固溶体、Cr3C2和Cr7C3组成。由于激光熔覆的梯度融凝和Ni、W等元素的高温耐受性强,使γ−Co固溶体相在熔池凝固过程中发生转变的比例降低,形成富含Cr、Ni、W等多种合金元素的过饱和固溶体[19]。XRD分析组织中存在较多的Cr3C2与Cr7C3碳化物,空间结构为六方体。含Cr碳化物具有硬度高、高温耐受力强的特点,加上W、Cr、Mn、Fe等元素有限固溶于其中,形成的合金渗碳体化合价高,共价键更牢固,渗碳体也更稳定,这些碳化物以颗粒状弥散分布于晶体和晶间[20],达到细晶强化作用,显著提高了硬度与耐磨性。

图5 GH5188高温合金涂层的XRD衍射图谱

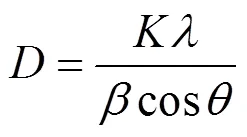

由图5可以看出,XRD中衍射峰发生了明显的宽化,根据文献[21]可知,滚压处理会导致衍射峰半高宽变化,考虑到晶粒尺寸与衍射峰半高宽的关系,可以通过谢乐公式计算纳米晶粒大小,见式(1)。

式中:为晶粒尺寸,nm;为Scherrer常数,取0.89;为波长,nm;为衍射峰的半高宽,rad;为半衍射角,rad。

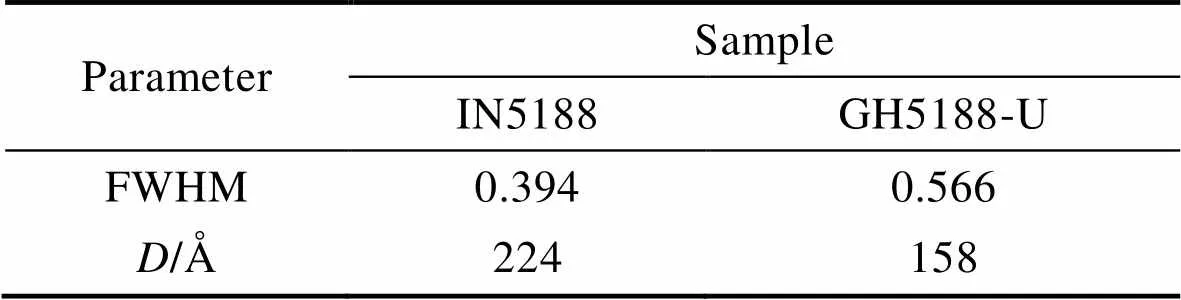

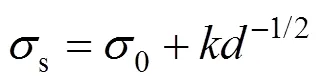

表3为通过JADE获得的样品晶面半高宽和晶粒尺寸,与未施加超声滚压的试样相比,超声滚压后试样衍射峰半高宽变宽,衍射强度峰降低,表明涂层表层组织的晶粒尺寸减小,组织中晶粒得到细化[22]。图6为GH5188钴基高温合金涂层的元素分布图,可以看到,超声滚压工艺前后涂层元素基本一致。根据文献[23]可知,金属材料相结构的改变归因于材料组成成分和金属凝固过程冷却条件两方面的影响。在试验过程中仅对涂层进行了物理处理,并没有引入其他元素,故施加超声滚压工艺对涂层物相组成没有影响。

表3 通过JADE获得的晶粒参数

Tab.3 Grain parameters obtained by JADE

3 涂层性能分析

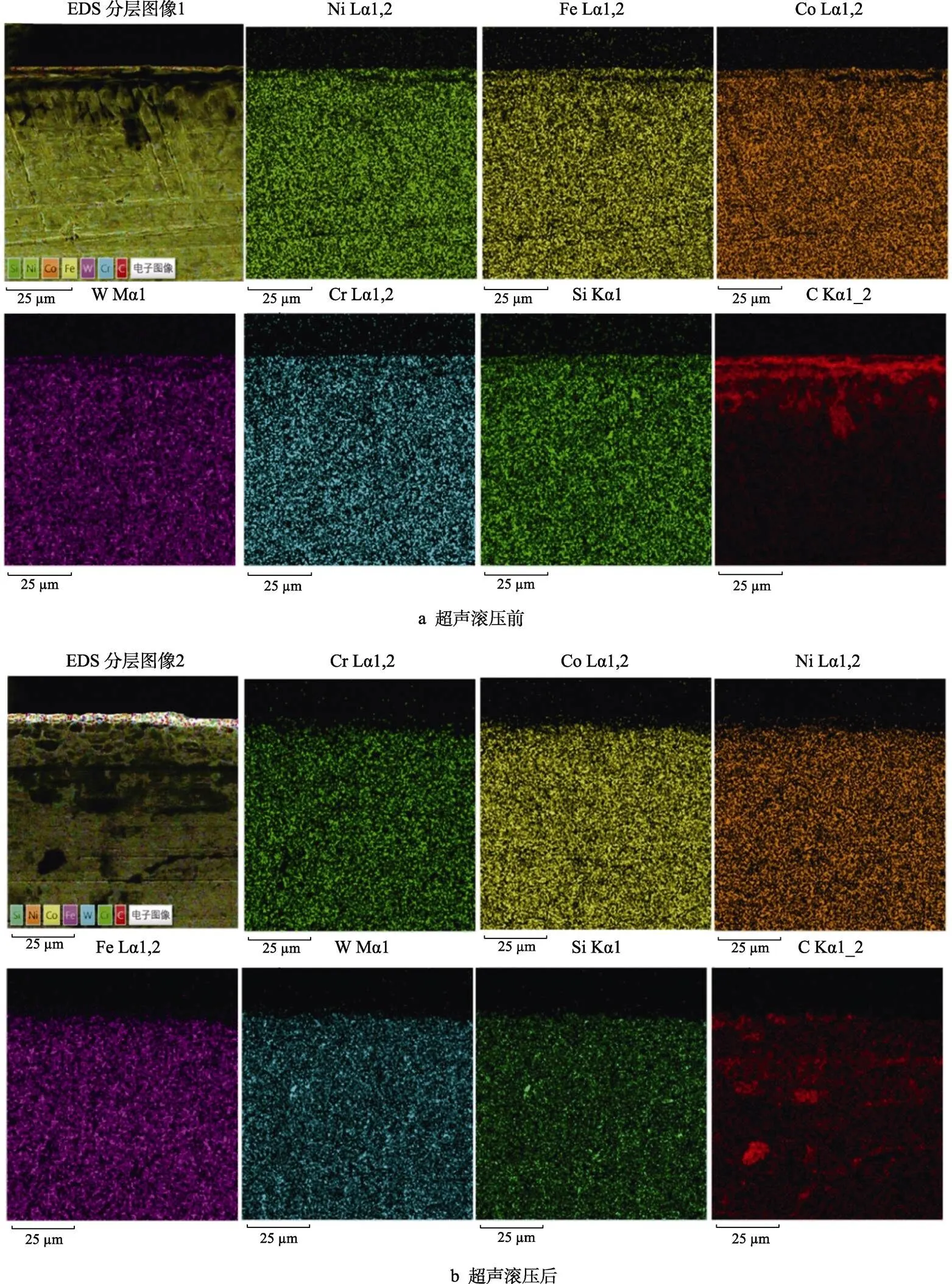

3.1 显微硬度

图7所示为H13基体、GH5188涂层和超声滚压后涂层的显微硬度值。GH5188涂层精铣后的平均硬度值为320.12HV,相比H13基体的平均硬度(264.68HV)提高了21%;超声滚压后的平均硬度值为449.81HV,提高了70%。硬度提高的主要原因在于:滚压过程中因金属材料表面产生塑性流动而发生加工硬化。通过工具头在一定静载荷下对涂层表面进行高频振动,导致涂层表层形成塑性变形层,表层结构密度得到强化。另一方面,在纳米晶层形成过程中,层内晶粒被挤压、拉伸,从而得到细化,抗应变能力得到增强。

硬度可以理解为材料抵抗塑性变形的能力,材料组织中的晶粒越小,晶界越多,能够承受塑性变形的能力越显著[24]。基于Hall-Petch的细晶强化理论[13],硬度的提高是由于加工硬化效应和细晶强化效应的综合强化效果,强化效果由式(2)给出[25]。

式中:s为材料的屈服强度;0为移动单个位错所需克服的摩擦力;为晶粒尺寸,nm;为常数。由式(2)可知,s与成反比。GH5188涂层顶部组织以柱状等轴晶或胞状等轴晶为主,生长方向垂直于塑性流动发生的方向,在受到高频冲击振动后更易破碎,原始试样中GH5188晶粒尺寸与滚压后试样尺寸变化显著(如表3所示)。在晶体位错移动中,尺寸变小的晶粒意味着其数量更多,位错壁增多,所需克服形变运动的摩擦力更大,屈服强度得到提高,因而硬度增加。

3.2 高温摩擦磨损行为分析

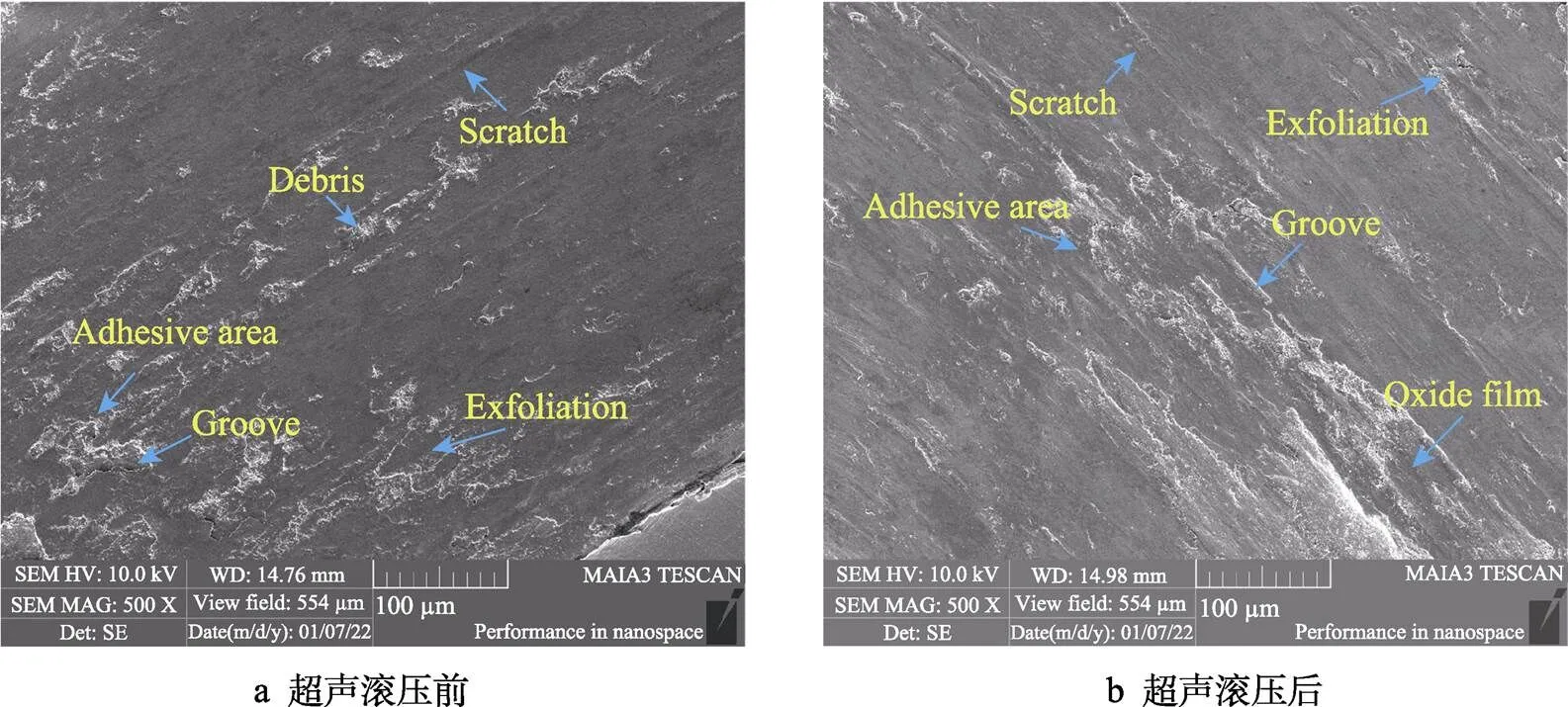

图8a为超声滚压前试样的FSEM图像,可见GH5188涂层的磨痕上附着物较少,沿滑动方向的划痕呈犁沟状形貌,表明表面发生磨粒磨损。随着磨损时间增加,试样表面温度升高,产生氧化现象。涂层表面在高温条件下形成致密的氧化膜,能有效降低涂层与摩擦球之间的摩擦因数,从而改善涂层表面磨损情况。与超声滚压后的样品(图8b)相比,未滚压试样的氧化物剥落面积和深度显著增加;磨粒磨损导致更多的凹槽,并且宽度和深度比超声滚压试样更显著。未滚压样品上的凹槽始终与剥离区域相连,而超声滚压样品上的凹槽细长且相互独立。与连续大面积剥离不同,超声滚压样品的剥落区域更加分散,这是因为滚压试样的显微硬度比未滚压试样更高且更均匀,导致接触区域难以产生塑性变形,从而有效地保护了基体,提高了涂层的耐磨性。

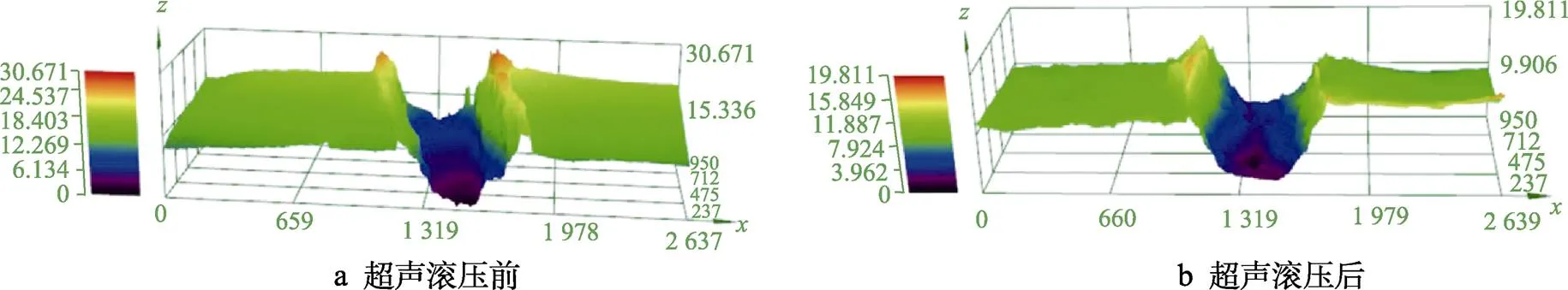

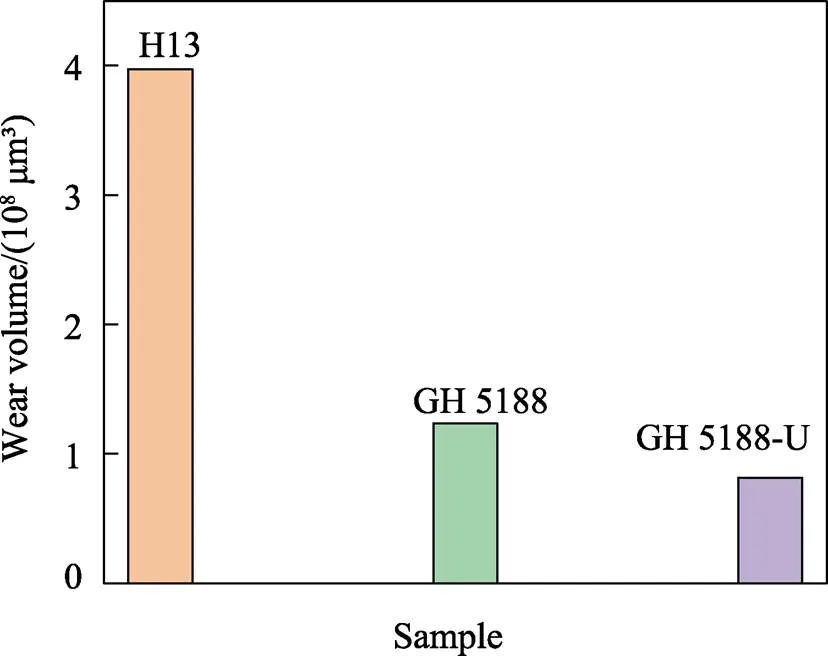

使用DSX1000数字显微镜对摩擦磨损试样进行三维轮廓扫描,对超声滚压前后的磨损体积进行定量分析,三维轮廓扫描结果如图9所示。截取等距的5个截面算得GH5188滚压前截面积为4 909.31 μm2,滚压后截面积为3 024.06 μm2,由体积公式=×可计算得到=25 133 μm(其中摩擦半径为4 mm)。磨损体积如图10所示,与H13基体相比,未滚压涂层耐磨性提高69%,超声滚压工艺使得涂层磨损量降低了34%,滚压后的涂层耐磨性比基体提高81%。

图6 GH5188合金涂层的元素分布

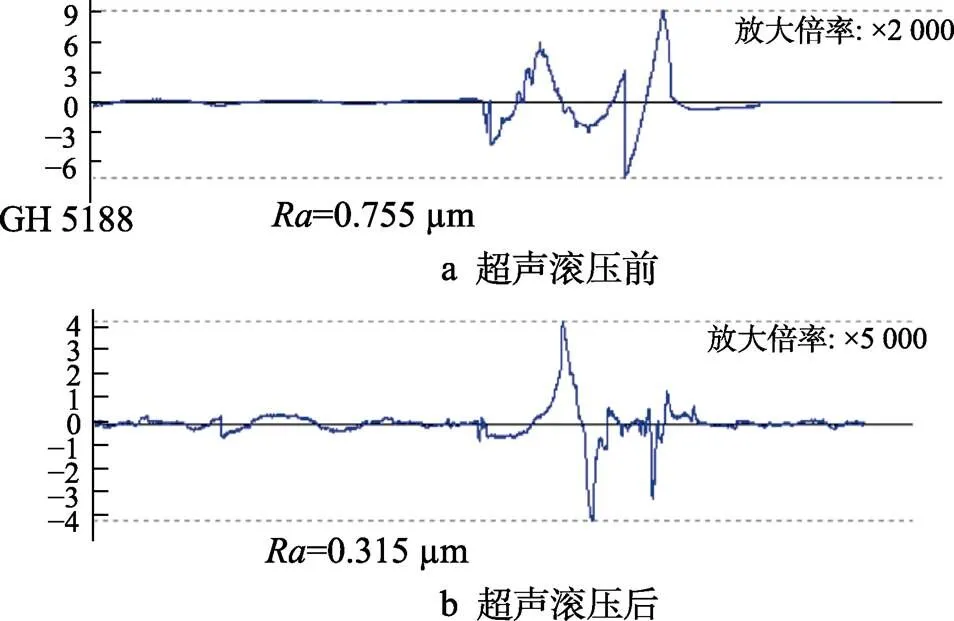

图11所示为超声滚压前后的表面粗糙度。超声滚压后,GH5188表面粗糙度降低了58%,这是因为在工具头的高频振动下,金属材料表面发生塑性流动,使凹凸不平的表面达到“削峰填谷”的作用,从而减小了涂层表面的粗糙度值。而金属材料的塑性流动有利于获得超细晶粒,增加位错密度。位错滑移、积聚和重排可导致小角度晶界的增加,从而改善材料表面的显微硬度、耐磨性等力学性能。

图7 GH5188高温合金涂层的显微硬度

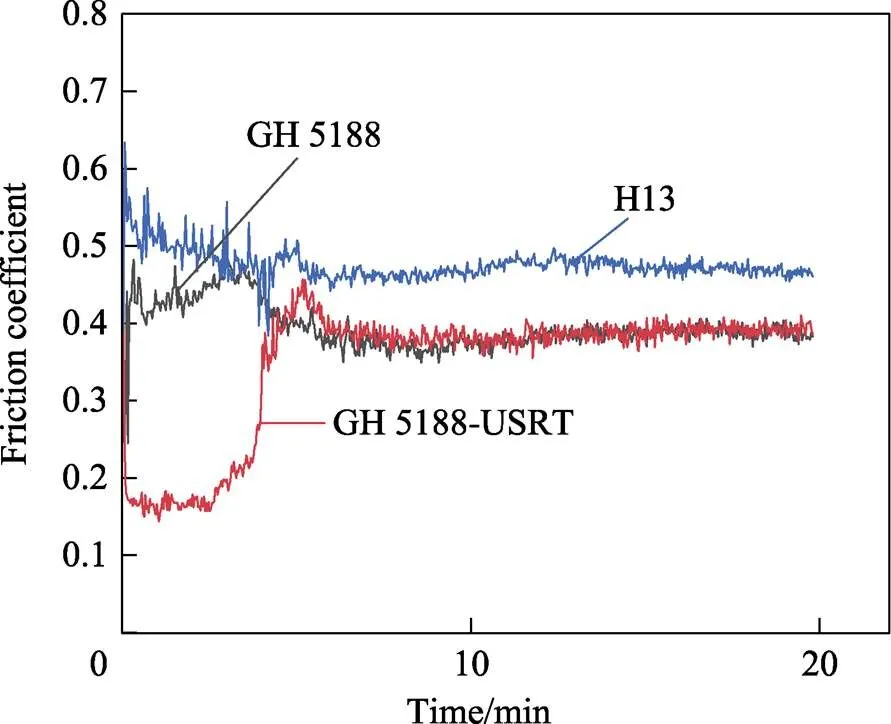

如图12所示,GH5188滚压前平均摩擦因数为0.39,超声滚压后平均摩擦因数为0.35,与H13基体的摩擦因数(0.48)相比,分别减少了19%、27%,超声滚压后GH5188涂层表现出更优异的摩擦磨损性能。

超声滚压工艺能提高涂层耐磨性的原因在于:超声滚压过程中超声振动带动硬质合金压头在试样表面进行高频振动,表层及亚表层受高频振动挤压后晶粒发生变形且细化,造成表层的组织形貌和微观结构发生改变;在细晶强化和加工硬化的综合作用下,涂层表面硬度提高,摩擦系数降低。由XRD和SEM分析发现,GH5188涂层耐高温摩擦性的提高以固溶强化为主,碳化物弥散强化为辅;合金中Mn、W等元素固溶于胞状等轴晶及共晶组织之间,达到固溶体增强作用;此外,含Cr碳化物硬度高、高温耐受性好,弥散分布于晶间,提高了GH5188合金涂层的高温耐磨性。

图8 高温摩擦磨损试样的FSEM图像

图9 高温磨损试样三维轮廓图像

图10 磨损体积

图11 滚压前后的粗糙度

图12 GH5188高温合金涂层的摩擦因数

3.3 腐蚀行为

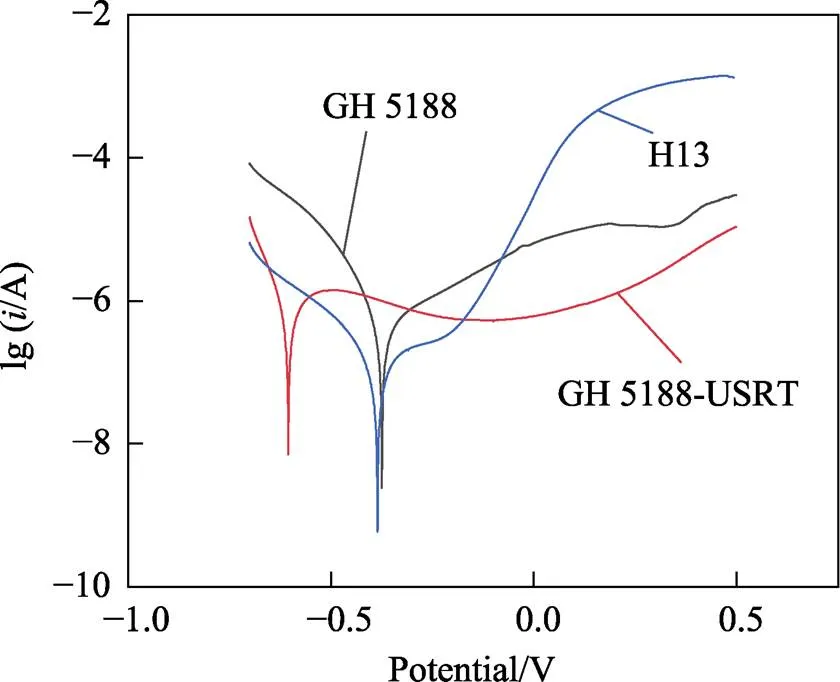

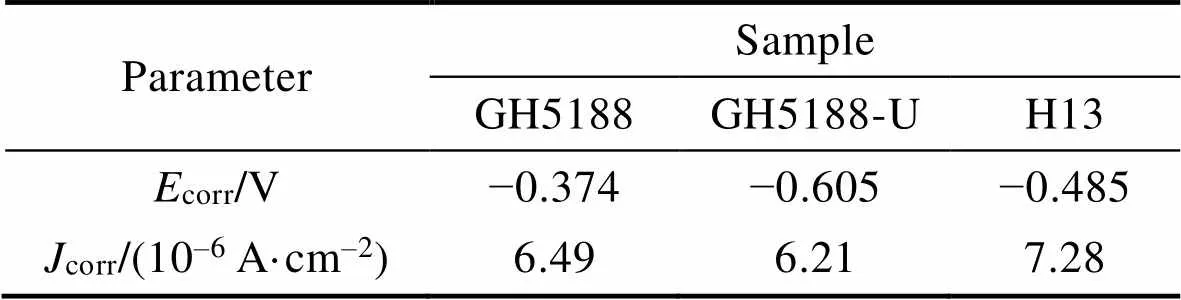

图13为试样的动电位极化曲线,表4列出了从Tafel区域测得的自腐蚀电位corr和自腐蚀电流密度corr的值。较小的corr和相对较正的corr反应具有较强的耐腐蚀性能。其中,corr是通过推导Tafel外推极化曲线的线性部分确定的。因此,corr是评价试样耐蚀性最准确的指标。较小的corr意味着较强的耐腐蚀性。当极化电位超过+0.3 V时,腐蚀电流密度波动明显并迅速增大,主要原因是涂层上的钝化膜开始破裂。GH5188钴基涂层具有相对较小的自腐蚀电流密度(6.49×10‒6A/cm2)和相对较正的自腐蚀电位(−0.374 V),表明GH5188涂层在活性溶解阶段的材料溶解速率较小,具有较为优异的耐蚀性。

图13 GH5188高温合金涂层的动电位极化曲线

表4数据显示,与H13基体相比,未滚压涂层的腐蚀速率降低了12%,超声滚压后涂层的腐蚀速率降低了17%,说明超声滚压工艺能够提高涂层的电化学耐腐蚀性能。超声滚压过程中工作头产生的冲击和挤压使涂层表面产生塑性变形,获得了梯度纳米晶层,降低了表面粗糙度,根据菲克第一定律,见式(3)。

表4 电化学参数

Tab.4 Electrochemical parameters

4 结论

1)超声滚压使顶部原本杂乱的晶粒生长方向趋向涂层表面发生塑性流动的方向,表层及亚表层的晶粒生长方向平行于滚压方向,晶粒尺寸得到细化。GH5188中粗大的柱状晶和胞状等轴晶被挤压后破碎成为细小的等轴晶,呈现细板条状。

2)与H13基体相比,未滚压的涂层表面显微硬度提高了2%,超声滚压后的涂层表面显微硬度提高了70%。硬度的提高归因于细晶强化带来更大的屈服强度和承受更多的位错应变,这对提高其抗疲劳性和耐磨性起着重要作用。

3)固溶强化和碳化物强化共同作用的物相强化机制使得GH5188涂层具有优异的耐高温摩擦磨损性能。与H13基体相比,滚压前后GH5188涂层耐磨性分别提高了69%、81%。超声滚压后GH5188涂层表面粗糙度降低了58%,熔覆层表层获得了厚度为18 μm的纳米晶层。

4)经超声滚压处理后,GH5188高温合金涂层在3.5% NaCl溶液中的耐腐蚀性能提高了12%,与H13基体相比提高了17%。超声滚压形成的纳米晶表面拥有更厚的钝化膜和较低的粗糙度,提高了涂层的电化学耐腐蚀性能。

[1] LU Hai-fei, CAI Jie, LUO Kai-yu, et al. Thermal Fatigue Life and Improvement Mechanism of Fe-Based Coatings on H13 Extrusion Die by Laser Additive Remanufacturing[J]. Surface and Coatings Technology, 2021, 408: 126808.

[2] ZHANG Hui, PAN Ye, HE Yi-zhu, et al. Application Prospects and Microstructural Features in Laser-Induced Rapidly Solidified High-Entropy Alloys[J]. JOM, 2014, 66(10): 2057-2066.

[3] LI Liang, KIM M, LEE S, et al. Study on Surface Modification of Aluminum 6061 by Multiple Ultrasonic Impact Treatments[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(1): 1255-1264.

[4] YU J H, LEE K Y, SHIM D S, et al. Metal Embedding and Ultrasonic Nanocrystal Surface Modification Technology for Super Wear-Resistant Mechanical Parts[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 951-962.

[5] BERTINI L, SANTUS C. Fretting Fatigue Tests on Shrink-Fit Specimens and Investigations into the Strength Enhancement Induced by Deep Rolling[J]. International Journal of Fatigue, 2015, 81: 179-190.

[6] REN Zhao-jun, LAI Fu-qiang, QU Sheng-guan, et al. Effect of Ultrasonic Surface Rolling on Surface Layer Properties and Fretting Wear Properties of Titanium Alloy Ti5Al4Mo6V2Nb1Fe[J]. Surface and Coatings Technology, 2020, 389: 125612.

[7] 邓力群, 邹树梁, 唐德文. H13表面TiAlN/CrAlN复合涂层的摩擦磨损性能研究[J]. 铸造技术, 2016, 37(5): 918-921.

DENG Li-qun, ZOU Shu-liang, TANG De-wen. Friction and Wear Properties of TiAlN/CrAN Composite Coating on H13 Surface[J]. Foundry Technology, 2016, 37(5): 918-921

[8] 许培鑫. H13钢表面激光熔覆WC增强Ni、Co基复合熔覆层的试验研究[D]. 郑州: 郑州大学, 2020: 55-59.

XU Pei-xin. Experimental Study on Laser Cladding of WC Reinforced Ni/Co Composite Cladding on the Surface of H13 Steel[D]. Zhengzhou: Zhengzhou University, 2020: 55-59.

[9] 姚爽, 刘洪喜, 张晓伟, 等. H13钢表面激光原位自生TiC颗粒增强复合涂层的微观结构和摩擦磨损性能[J]. 中国激光, 2014, 41(10): 67-73.

YAO Shuang, LIU Hong-xi, ZHANG Xiao-wei, et al. Microstructure and Wear Property of TiC Particle Reinforced Composite Coatings on H13 Steel Surface by Laser In-Situ Synthesis[J]. Chinese Journal of Lasers, 2014, 41(10): 67-73.

[10] 钱星月, 童和强, 张丹莉, 等. H13模具钢表面激光熔覆Co基合金涂层的组织和性能[J]. 冶金丛刊, 2011(5): 1-3.

QIAN Xing-yue, TONG He-qiang, ZHANG Dan-li, et al. Microstructure and Performance of Laser-Cladding Co-Based Alloy Coating on the Surface of H13 Mold Steel[J]. Metallurgical Collections, 2011(5): 1-3.

[11] 员霄, 王井, 朱青海, 等. H13钢的铁基和钴基熔覆层组织与耐磨性[J]. 焊接学报, 2018, 39(12): 105-109, 133.

YUAN Xiao, WANG Jing, ZHU Qing-hai, et al. Microstructure and Abrasion Resistance of Fe-Based and Co-Based Coatings of AISI H13[J]. Transactions of the China Welding Institution, 2018, 39(12): 105-109, 133.

[12] WANG Hai-bo, SONG Guo-lin, TANG Guo-yi. Evolution of Surface Mechanical Properties and Microstructure of Ti6Al4V Alloy Induced by Electropulsing-Assisted Ultrasonic Surface Rolling Process[J]. Journal of Alloys and Compounds, 2016, 681: 146-156.

[13] BOZDANA A T, GINDY N N Z. Comparative Experimental Study on Effects of Conventional and Ultrasonic Deep Cold Rolling Processes on Ti-6Al-4V[J]. Materials Science and Technology, 2008, 24(11): 1378-1384.

[14] AMANOV A, CHO I S, KIM D E, et al. Fretting Wear and Friction Reduction of CP Titanium and Ti-6Al-4V Alloy by Ultrasonic Nanocrystalline Surface Modification[J]. Surface and Coatings Technology, 2012, 207: 135-142.

[15] TAN Liang, YAO Chang-feng, ZHANG Ding-hua, et al. Effects of Different Mechanical Surface Treatments on Surface Integrity of TC17 Alloys[J]. Surface and Coatings Technology, 2020, 398: 126073.

[16] YE Han, ZHU Jin-shu, LIU Yong, et al. Microstructure and Mechanical Properties of Laser Cladded CrNi Alloy by Hard Turning (HT) and Ultrasonic Surface Rolling (USR)[J]. Surface and Coatings Technology, 2020, 393: 125806.

[17] HAO Jing-bin, HU Fang-tao, LE Xia-wei, et al. Microstructure and High-Temperature Wear Behaviour of Inconel 625 Multi-Layer Cladding Prepared on H13 Mould Steel by a Hybrid Additive Manufacturing Method[J]. Journal of Materials Processing Technology, 2021, 291: 117036.

[18] WANG Ting, WANG Dong-po, LIU Gang, et al. Investigations on the Nanocrystallization of 40Cr Using Ultrasonic Surface Rolling Processing[J]. Applied Surface Science, 2008, 255(5): 1824-1829.

[19] 范氏红娥, 张晓伟, 王传琦, 等. H13钢表面TiC/Co基激光修复层的显微组织与力学性能[J]. 焊接学报, 2013, 34(11): 27-31.

FAN Shi-hong-e, ZHANG Xiao-wei, WANG Chuan-qi, et al. Microstructure and Mechanical Properties of TiC/Co Composite Coating by Laser Cladding on H13 Steel Surface[J]. Transactions of the China Welding Institution, 2013, 34(11): 27-31.

[20] 斯松华, 徐锟, 刘月龙, 等. 激光熔覆Co+Cr3C2复合涂层的组织与性能[J]. 焊接学报, 2006, 27(4): 45-48.

SI Song-hua, XU Kun, LIU Yue-long, et al. Microstructure and Performance of Laser Cladding Co+Cr3C2Composite Coating[J]. Transactions of the China Welding Institution, 2006, 27(4): 45-48.

[21] 刘江. 表面纳米化对镍基690合金抗腐蚀性能的影响[D]. 赣州: 江西理工大学, 2020: 30-47.

LIU Jiang. Effect of Surface Nanocrystallization on Corrosion Resistance of Nickel-Based Alloy 690[D]. Ganzhou: Jiangxi University of Science and Technology, 2020: 30-47.

[22] AMANOV A, UMAROV R. The Effects of Ultrasonic Nanocrystal Surface Modification Temperature on the Mechanical Properties and Fretting Wear Resistance of Inconel 690 Alloy[J]. Applied Surface Science, 2018, 441: 515-529.

[23] 华一新. 冶金过程动力学导论[M]. 北京: 冶金工业出版社, 2004: 31-65.

HUA Yi-xin. Introduction to Metallurgical Process Dynamics[M]. Beijing: Metallurgical Industry Press, 2004: 31-65.

[24] 周鑫. 塑性变形制备纳米金属材料的稳定性研究[D]. 肥: 中国科学技术大学, 2019: 25-40.

ZHOU Xin. Stability of Nanograined Metals Prepared by Using Plastic Deformation[D]. Hefei: University of Science and Technology of China, 2019: 25-40.

[25] BAHL S, SUWAS S, UNGÀR T et al. Elucidating Microstructural Evolution and Strengthening Mechanisms in Nanocrystalline Surface Induced by Surface Mechanical Attrition Treatment of Stainless Steel[J]. Acta Materialia, 2017, 122: 138-151.

Effect of Ultrasonic Rolling on Microstructure and Mechanical Properties of GH5188 High-temperature Alloy Coating by High-speed Laser Cladding

JI Hao-wena, HAO Jing-bina,b, NIU Qing-weia, LIU Haoa, YANG Hai-fenga, LIU Xin-huaa

(a. School of Mechanical and Electrical Engineering, b. Jiangsu Province and Education Ministry Co-sponsored Collaborative Innovation Center of Intelligent Mining Equipment, China University of Mining and Technology, Jiangsu Xuzhou 221116, China)

The work aims to prepare nanocrystalline layer on the surface of GH5188 coating by ultrasonic rolling (UR) technique, so as to improve the friction and wear properties and corrosion resistance of GH5188 high-speed laser cladding coating. The microstructure, phase composition, microhardness, high-temperature friction and wear properties, and corrosion resistance of GH5188 coating under UR were investigated by scanning electron microscope (SEM), X-ray diffractometer (XRD), energy spectrum analyzer (EDS), Vickers hardness tester, high-temperature friction and wear tester and electrochemical workstation. After UR, the GH5188 coating surface achieved a mirror-like effect, with roughness decreasing by 58% compared with the coating not rolled. Nanocrystalline layer with a thickness of 18 μm was prepared. Compared with the H13 substrate, the microhardness of the coating surface not rolled increased by 21% and the microhardness of the coating surface after UR increased by 70%. Compared with the H13 substrate, the wear resistance of the coating not rolled increased by 69% and the wear resistance of the coating after UR increased by 81%. From the electrochemical test results, compared with the H13 substrate, the corrosion resistance of the coating not rolled increased by 12% and the corrosion resistance of the coating after UR increased by 17%. Therefore, the microstructure dislocation density and grain boundary of the coating surface after UR increase and the nanocrystalline layer is obtained, which effectively improves the mechanical properties of GH5188 coating such as microhardness, wear resistance and corrosion resistance.

high-speed laser cladding; ultrasonic rolling; high-temperature alloy coating; surface strengthening and toughening; nanocrystalline layer

10.3969/j.issn.1674-6457.2023.01.019

TG174.4;TB559

A

1674-6457(2023)01-0146-10

2022‒04‒03

2022-04-03

国家自然科学基金(51905534);中国矿业大学重大项目培育专项(2020ZDPYMS22);江苏高校优势学科建设工程项目(PAPD)

National Natural Science Foundation of China (51905534); Fundamental Research Funds for the Central Universities (2020ZDPYMS22); Priority Academic Program Development of Jiangsu Higher Education Institutions (PAPD)

纪皓文(1996—),男,硕士生,主要研究方向为激光增材制造。

JI Hao-wen (1996-), Male, Postgraduate, Research focus: laser additive manufacturing.

郝敬宾(1982—),男,博士,副教授,主要研究方向为激光增材制造与再制造技术。

HAO Jing-bin (1982-), Male, Doctor, Research focus: laser additive manufacturing and remanufacturing technology.

纪皓文, 郝敬宾, 牛庆伟, 等. 超声滚压对高速激光熔覆GH5188高温合金涂层组织和力学性能的影响[J]. 精密成形工程, 2023, 15(1): 146-155.

JI Hao-wen, HAO Jing-bin, NIU Qing-wei, et al. Effect of Ultrasonic Rolling on Microstructure and Mechanical Properties of GH5188 High-temperature Alloy Coating by High-speed Laser Cladding[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 146-155.