泵阀并联进出口独立系统特性

2023-01-31高涵,梁涛,权龙

高 涵,梁 涛,权 龙

(太原理工大学 新型传感器与智能控制教育部和山西省重点实验室,山西 太原 030024)

引言

阀控系统控制精度高、功率密度大,然而传统液压系统采用四边联动的比例多路阀进行控制,进出油口同时节流,造成大量节流损失。针对阀控系统上述问题,目前学术领域提出采用进出口独立控制系统,分别控制执行器两腔压力和流量。CHOI等[1]分析采用4个二位比例节流阀构成的进出口独立控制系统的节能特性与能量再生特性。YAO等[2]设计5个可编程阀控制差动缸系统,在保证控制精度的前提下,节流损失显著降低。牛善帅等[3]设计进油口位置跟踪、回油口压力控制的双伺服阀控缸系统控制策略。CHEN等[4]将蓄能器应用于阀控缸系统,研究了系统能量再生特性。权龙等[5-6]提出多执行器进出口独立控制系统,具有良好的节能效果及控制特性。刘凯磊等[7]采用5个二位二通阀构成负载口独立控制系统,显著提高了传统负载敏感系统的节能效率。

泵控系统可从根本上消除阀控系统造成的节流损失,目前学术领域已对泵控系统开展了较多研究。IVANTYSYNOVA等[8-9]采用液控单向阀平衡差动缸不对称流量,并将系统原理应用于装载机转向系统,系统效率显著提高。王翔宇等[10]提出含3个配流窗口的非对称轴向柱塞泵,并将其应用于装载机工作装置进行试验,系统能耗降低47.19%。梁涛等[11-12]采用定量泵加变量泵控制多执行器系统,可消除多执行器工作过程中载荷差异现象。马艳斌等[13]采用单伺服电机同时驱动定量泵和变量泵控制差动缸动作,并与单泵与非对称泵系统进行对比分析。王波等[14]采用双变转速泵分腔控制差动缸两腔压力,系统控制特性与阀控系统相同。AHMED等[15]采用变量泵组成闭式泵控差动缸系统,并运用2个可控单向阀补偿非对称流量。MINAV等[16]采用单伺服电机驱动双变量泵构成泵控非对称缸系统。张树忠等[17]在此基础上采用蓄能器代替低压油箱,大幅降低执行器四象限工况下速度波动问题。然而现有泵控系统控制精度低,大功率泵控系统响应速度较慢、控制策略复杂。

为结合阀控系统控制精度高及泵控系统能效高的优点,同时减小传统四边联动阀及多执行器复合动作载荷差异带来的节流损失,本研究提出一种泵阀并联进出口独立系统,将进出口独立阀控系统与闭式泵控系统相结合,以6 t液压挖掘机为研究对象,建立多学科联合仿真模型,仿真分析了阀控单元与泵控单元不同输出功率比对系统特性的影响,在此基础上,设计了动臂单动和动臂斗杆复合动作控制策略。

1 系统原理

泵阀并联进出口独立系统原理如图1所示,该系统包括动臂液压缸、斗杆液压缸、泵控单元、阀控单元、变量泵、溢流阀、异步电机、能量回收单元、补油单元等。其中,泵控单元由伺服电机驱动定量泵组成;阀控单元由4个三位四通比例换向阀组成;补油单元由小排量定量泵、补油单向阀、蓄能器组成;能量回收单元由逆变器、整流器、双向DC/DC变换器、超级电容组成。泵控单元用于控制执行器的运行速度和运行方向,阀控单元用于补偿液压缸不对称流量,同时与泵控单元分配系统功率。阀控单元采用进出口独立结构,可大幅减少传统阀控四边联动造成的节流损失,同时可将动臂下降时无杆腔多余油液供给其他执行器使用。

1.异步电机 2.变量泵 3.溢流阀 4.补油单元 5.阀控单元 6、7.泵控单元 8.能量回收单元 9.补油单向阀 10.动臂液压缸 11.斗杆液压缸图1 泵阀并联进出口独立系统原理图Fig.1 Schematic diagram of pump-valve parallel separate meter in and meter out system

当动臂下放和斗杆缩回时,系统处于能量回收状态,此时泵控单元中液压泵/马达处于马达工况,伺服电机处于发电机工况,泵控单元可将执行器动势能转换为电能,通过整流器输入直流母线,再经过双向DC/DC变换器储存在超级电容中,并在泵控单元驱动执行器时释放能量。

研究了阀控单元与泵控单元分配动臂举升动作驱动功率对系统特性的影响,在此基础上研究了动臂斗杆复合动作特性。当多执行器复合动作时,泵控单元采用压力闭环调控轻载执行器背腔压力提高,直至各执行器驱动腔压力相等,进而使各执行器回路进油阀两端压差相等,此时轻载执行器进油阀可保持较大开口,从而消除了载荷差异造成的节流损失;同时集中式变量泵与分布式泵控单元分配各执行器驱动功率,变量泵无需匹配执行器峰值功率,可大幅降低系统总装机功率。

2 仿真模型

以某6 t液压挖掘机作为研究对象,建立如图1所示泵阀并联进出口独立系统。前期对某6 t液压挖掘机进行了实际测绘,并对系统主要元件进行选型,系统主要参数如表1所示。在多学科联合仿真软件SimulationX中,搭建了泵阀并联进出口独立系统联合仿真模型,如图2所示。该模型将液压系统与机械结构完美结合,并实时计算系统工作过程中作用在执行器上的等效负载力和等效质量。

图2 泵阀并联进出口独立系统联合仿真模型Fig.2 Co-simulation model of pump-valve parallel separate meter in and meter out system

表1 系统主要参数Tab.1 Main parameters of system

3 系统控制策略

3.1 动臂单动控制策略

动臂上升阶段,动臂液压缸处于阻抗伸出工况,为减少动臂举升过程的能量损失,无杆腔阀与有杆腔阀全开,有杆腔油液部分流入泵控单元吸油口,部分流入油箱。通过控制伺服电机转速及主泵排量,来控制进入动臂无杆腔的流量,引入功率系数k1,k2代表阀控单元与泵控单元向动臂液压缸输出功率占比。

动臂泵控单元设定转速为:

(1)

式中,A1—— 动臂无杆腔面积

vu—— 伸出设定速度

k2—— 泵控单元功率系数

Vd—— 泵控单元排量

变量泵设定排量为:

(2)

式中,nb—— 变量泵转速

动臂下降阶段,动臂液压缸处于超越缩回工况,通过控制泵控单元转速来控制执行器运行速度,同时控制无杆腔阀开度来维持动臂下降时无杆腔压力与执行器重力平衡。无杆腔油液一部分通过泵控单元流入有杆腔,一部分通过阀控单元流入油箱。此时有杆腔阀全开,变量泵不运转。

图3 控制策略Fig.3 Control strategy

动臂泵控单元设定转速为:

(3)

式中,A2—— 动臂有杆腔面积

vd—— 缩回设定速度

对于电液比例方向阀,阀口流量公式为:

(4)

式中,xv—— 阀口开度

qN—— 比例阀额定流量

pA1—— 动臂无杆腔压力

p0—— 油箱出口压力

ΔpN—— 额定压差

无杆腔多余流量为:

qd=A1vd-A2vd

(5)

由此确定无杆腔阀开度为:

(6)

3.2 动臂斗杆复合动作控制策略

如图3所示为本系统多执行器复合动作控制策略,动臂液压缸和斗杆液压缸同时伸出阶段,动臂液压缸为阻抗伸出工况,斗杆液压缸为超越伸出工况。动臂相对于斗杆为重载执行器,为消除载荷差异造成的节流损失,斗杆泵控单元采用压力闭环补偿背腔压力,使两执行器驱动腔压力相等,阀控单元补偿非对称流量,此时斗杆无杆腔阀可保持较大开度,有杆腔阀关闭,斗杆伺服电机为超级电容充电。动臂液压缸采用动臂单动控制策略。

动臂液压缸与斗杆液压缸驱动腔压差为:

Δp=pA1-pA2

(7)

式中,pA2—— 斗杆无杆腔压力

斗杆泵控单元设定转速为:

(8)

式中,A4—— 斗杆有杆腔面积

根据压力闭环确定斗杆泵控单元补偿转速为:

(9)

式中,kp—— 比例系数

ki—— 积分系数

最终得到斗杆泵控单元转速为:

(10)

动臂液压缸和斗杆液压缸同时缩回阶段,动臂液压缸为超越缩回工况,斗杆液压缸为阻抗缩回工况。动臂泵控单元转速与动臂单动时相同,为降低斗杆泵控单元输出功率,控制阀控单元将动臂无杆腔多余油液流入斗杆有杆腔实现流量再生,斗杆有杆腔阀全开,此时变量泵不运转。

动臂无杆腔阀开度为:

(11)

式中,pd—— 变量泵出口压力

斗杆泵控单元转速为:

(12)

4 仿真分析

在挖掘机空载工况下,按所提控制策略完成动臂单动和动臂斗杆复合动作。在动臂举升阶段研究了阀控单元与泵控单元不同功率比对系统特性的影响。通过对动臂单动作仿真分析,确定最优输出功率比,在此基础上对动臂斗杆复合动作进行研究,进而对比分析传统进出口独立控制系统与泵阀并联进出口独立系统的运行特性和能耗特性。

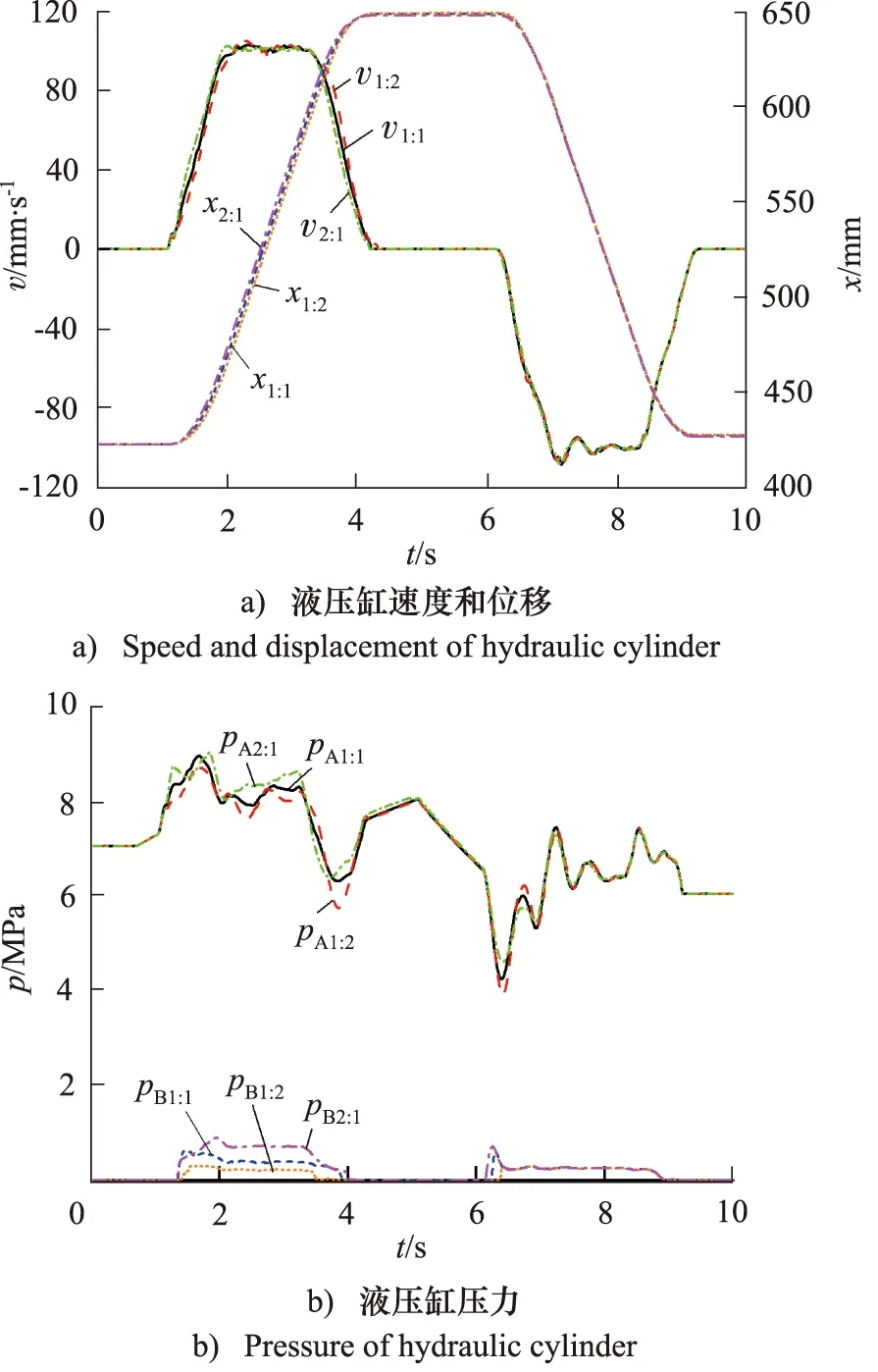

图4 泵阀并联进出口独立控制动臂运行特性Fig.4 Operation characteristics of pump-valve parallel separate meter in and meter out control boom

4.1 动臂单动特性分析

1) 运行特性分析

设定执行器伸出与缩回速度为100 mm/s。为探究不同功率比对系统特性的影响,设定阀控单元与泵控单元输出功率比为1∶1;2∶1;1∶2,此时k1,k2分别为1/2,1/2;2/3,1/3;1/3,2/3。在动臂下降过程中均采用相同控制方法使泵控单元回收动臂重力势能。如图4所示为泵阀并联进出口独立控制动臂运行特性。

动臂上升阶段,当阀控单元输出功率占比大时,速度响应略快。三种情况下,动臂均可达到设定速度,并且速度波动较小。动臂下降时采用泵控单元控制下降速度,动臂运行平稳。运行过程中,动臂无杆腔压力保持在7~8 MPa。当阀控单元输出功率占比大时,无杆腔压力略高。有杆腔压力保持较小值,防止吸空。

总体来说,阀控单元输出功率占比大时,液压缸速度响应快且无杆腔压力高,这是由于阀控单元较泵控单元动态响应快,阀控单元输出功率越大,液压缸无杆腔越先建立较大压力驱动动臂动作。增大阀控单元输出功率占比,可提高系统动态响应。

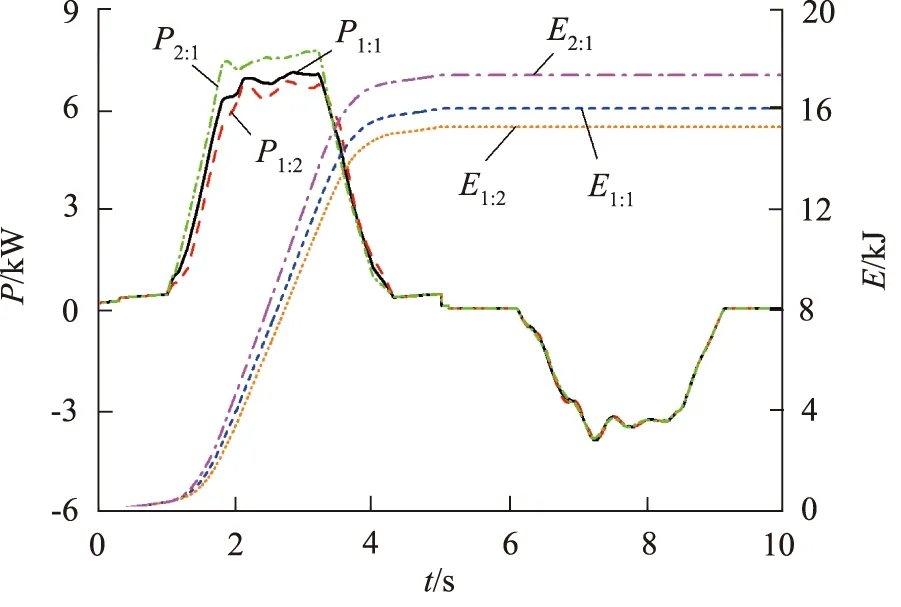

2) 能耗特性分析

泵阀并联进出口独立控制动臂能耗特性如图5所示。动臂以相同速度达到相同位置时,功率比2∶1时,两泵输出功率P2∶1最大为7.7 kW;功率比1∶1时,两泵输出功率P1∶1最大为7.0 kW;功率比1∶2时,两泵输出功率P1∶2最大为6.7 kW。动臂下降时,变量泵不运转,泵控单元输出功率为负值,最大为-3.9 kW,采用超级电容回收动臂下降的重力势能。

图5 泵阀并联进出口独立控制动臂能耗特性Fig.5 Energy consumption characteristics of pump-valve parallel separate meter in and meter out control boom

对两泵输出功率和系统节流损失积分后可得动臂单动工况下系统能耗及节流损失,功率比2∶1的系统能耗E2∶1为17.3 kJ,节流损失为5.37 kJ;功率比1∶1的系统能耗E1∶1为16.0 kJ,节流损失为4.18 kJ;功率比1∶2的系统能耗E1∶2为15.2 kJ,节流损失为3.56 kJ。

在动臂下放阶段采用相同控制方法,动臂重力势能经过泵控单元、DC/DC变换器、超级电容等元件储存在超级电容中,由式(13)计算得超级电容储能功率,对其进行积分可得实际回收能量,三种功率比下系统通过超级电容回收能量均为5.89 kJ。

Pc=Pb·ηb·ηm·ηDC/DC·ηc

(13)

式中,Pb—— 液压泵/马达功率

ηb—— 液压泵/马达效率

ηm—— 伺服电机效率

ηDC/DC—— DC/DC变换器效率

ηc—— 超级电容效率

总体来说,泵控单元输出功率占比大时,两泵输出总功率及系统能耗低。出现上述现象的原因是,当动臂举升时,阀控单元输出功率占比增大,导致无杆腔阀节流损失增大,变量泵实际输出功率大于阀控单元输出功率,两泵输出总功率及系统能耗增大。增大泵控单元输出功率占比,可有效减少系统能耗。

通过对动臂单动作仿真分析,阀控单元与泵控单元功率比为1∶2时,系统能耗及节流损失最低,因本研究主要关注泵阀并联进出口独立系统的能效提升,所以功率比最终选用1∶2。

4.2 动臂斗杆复合动作特性分析

1) 运行特性分析

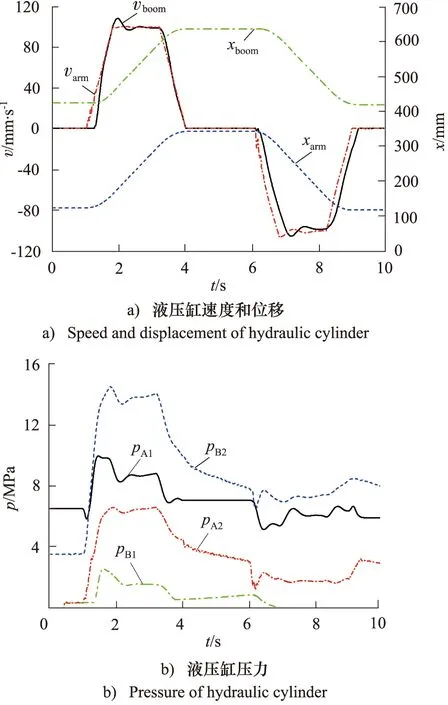

对于传统进出口独立控制系统,动臂液压缸与斗杆液压缸同时伸出时,动臂进出口阀全开,斗杆有杆腔油液流入无杆腔实现流量再生,变量泵提供动臂及斗杆所需流量,动臂液压缸与斗杆液压缸同时缩回时,斗杆进出口阀全开,动臂无杆腔油液流入有杆腔实现流量再生,变量泵提供斗杆所需流量。设定执行器伸出与缩回速度为100 mm/s,如图6所示为传统进出口独立控制动臂斗杆运行特性。

动臂液压缸及斗杆液压缸同时伸出时,斗杆液压缸快速响应伸出,动臂液压缸滞后约230 ms才开始响应,动臂响应滞后会造成复合动作控制精度降低,驾驶员操作难度增大。通过压力曲线可知,斗杆液压缸为轻载执行器,变量泵油液优先流向斗杆液压缸,当系统压力足够高时,才能驱动动臂液压缸伸出。动臂液压缸及斗杆液压缸同时缩回时,压力波动较小,两执行器均能平稳运行。

如图7所示为泵阀并联进出口独立控制动臂斗杆运行特性,其中,阀控单元与泵控单元功率比为1∶2。动臂液压缸及斗杆液压缸同时伸出时,由于采用泵控单元闭环控制斗杆驱动腔压力,斗杆无杆腔压力pA2迅速增加至与动臂无杆腔压力pA1相等,且在整个执行器伸出过程中,两执行器驱动腔压力保持相等。动臂液压缸仅滞后斗杆液压缸50 ms开始响应动作,极大缩短了传统液压系统多执行器复合动作时重载执行器的响应滞后。

图6 传统进出口独立控制动臂斗杆运行特性Fig.6 Operation characteristics of traditional separate meter in and meter out control boom and arm

动臂液压缸及斗杆液压缸同时缩回时,由于动臂泵控单元回收动臂下降的重力势能,且无杆腔多余油液通过阀控单元流入斗杆有杆腔,此时斗杆有杆腔阀全开,通过控制动臂无杆腔阀来控制流入斗杆有杆腔流量,斗杆有杆腔压力pB2迅速降低至较动臂无杆腔压力pA1相差0.5 MPa,且在整个执行器缩回过程中,斗杆有杆腔压力pB2始终跟随动臂无杆腔压力pA1。此时变量泵不运转,两执行器运行平稳。

2) 能耗特性分析

传统进出口独立控制动臂斗杆能耗特性如图8所示,动臂液压缸及斗杆液压缸同时伸出阶段,由于两液压缸驱动腔压差较大,轻载执行器进油阀控制进入液压缸流量,导致斗杆进油阀节流损失较大,此时系统节流损失Ploss为6.85 kW。动臂液压缸及斗杆液压缸同时缩回阶段,由于动臂液压缸处于超越缩回工况,无杆腔油液通过无杆腔阀流入有杆腔实现流量再生,此时动臂无杆腔阀压损较大,导致动臂无杆腔阀节流损失较大,系统节流损失Ploss为5.9 kW。且动臂无杆腔多余油液无法流入斗杆有杆腔,导致变量泵输出功率P1较大,为3.27 kW。对系统节流损失和变量泵输出功率进行积分,得到传统进出口独立控制系统节流损失Eloss为28.35 kJ,系统能耗Eh为39.54 kJ。

图7 泵阀并联进出口独立控制动臂斗杆运行特性Fig.7 Operation characteristics of pump-valve parallel separate meter in and meter out control boom and arm

图8 传统进出口独立控制动臂斗杆能耗特性Fig.8 Energy consumption characteristics of traditional separate meter in and meter out control boom and arm

泵阀并联进出口独立控制动臂斗杆能耗特性如图9所示,在执行器伸出阶段,由于采用泵控单元闭环控制消除载荷差异,因此斗杆进油阀可保持较大开度控制执行器速度,所以斗杆进油阀节流损失显著减小,最终系统节流损失Ploss稳定在0.29 kW。此时主泵提供动臂无杆腔的分配流量与斗杆无杆腔的补偿流量,峰值功率P1约为4.94 kW。动臂泵控单元与主泵分配动臂驱动功率,峰值功率P2为4.63 kW。斗杆泵控单元输出功率为负值,峰值功率P3为-2.26 kW,采用超级电容回收此能量。

图9 泵阀并联进出口独立控制动臂斗杆能耗特性Fig.9 Energy consumption characteristics of pump-valve parallel separate meter in and meter out control boom and arm

执行器缩回阶段,动臂无杆腔压力与斗杆有杆腔压力相差较小,且保持压力跟随状态,因此节流损失Ploss较小,为0.6 kW。此时,动臂无杆腔多余油液经过阀控单元流入斗杆有杆腔,斗杆泵控单元仅补偿需求流量,所以输出功率较小,峰值功率P3为0.88 kW,变量泵不运转。动臂泵控单元输出功率为负值,峰值功率P2为-3.4 kW,采用超级电容回收此能量。

对系统节流损失和泵控单元及变量泵输出功率积分后,得到泵阀并联进出口独立系统节流损失Eloss为2.72 kJ,系统能耗Eh为23.28 kJ,系统通过超级电容回收能量为8.74 kJ。

通过动臂斗杆复合动作能耗分析,可以得到动臂斗杆复合动作工况下,与传统进出口独立控制系统相比,所提泵阀并联进出口独立系统节流损失降低90%,系统能耗降低41%。

5 结论

(1) 提出一种泵阀并联进出口独立系统,通过改变阀控单元及泵控单元输出功率比,探究其对系统特性的影响。仿真结果表明,增大阀控单元输出功率占比,可提高系统动态响应,增大泵控单元输出功率占比,可有效减少系统能耗;

(2) 采用泵控单元闭环调控各执行器驱动腔压力相等,使得轻载执行器进油阀保持较大开度下控制液压缸速度,可消除多执行器载荷差异造成的节流损失。仿真结果表明,与传统进出口独立控制系统相比,本系统可减小节流损失90%,降低系统能耗41%,并改善重载执行器响应滞后现象;

(3) 系统阀控单元采用进出口独立控制,可降低执行器起动与制动时的速度及压力波动,动臂下降时可将动臂无杆腔多余高压油液输送给其他执行器,实现流量再生;

(4) 系统可推广应用于液压挖掘机所有执行器,本研究对减少系统能耗、提高能量回收效率和整机系统特性研究奠定了基础。