退役锂离子电池湿法回收生命周期和经济评价

2023-01-29周诗雨付彤彤郭子睿于建国

周诗雨,何 婷,付彤彤,郭子睿,顾 帅,于建国

(1.华东理工大学国家盐湖资源综合利用工程技术研究中心,上海 200237;2.华东理工大学钾锂战略资源国际联合实验室,上海 200237)

锂离子电池(LIBs)具有能量密度高、输出功率 大的优点[1-3],被广泛应用于新能源汽车及电子产品中[4-5]。LIBs的平均使用有效寿命仅4~6 a[6],随着近年中国新能源汽车产业的蓬勃发展,未来5 a将会产生大量的退役LIBs,预计到2030年,全球将产生大约1 100万t退役LIBs[7]。若退役LIBs中含有的大量剧毒电解液[8]和重金属物质(Ni、Co、Mn、Cu)[9-10]处理不当,将会对人体健康和生态环境造成巨大危害[11-13]。

2018年中国仅有5%的退役LIBs被回收[14],其回收量远远小于退役量。中国作为全球最大LIBs生产、消费国,仍存在技术标准不高、发展动力不足、科技支撑不够等问题[15],同时,在追求正极材料高回收率的条件下忽视了生产过程中的环境污染问题[16-17]。在“双碳”战略背景下[18],人们更加关注各生产流程潜在的环境影响和资源消耗,并通过生命周期评价(LCA)评估不同处置流程的环境影响[19-20]。REY等[21]用LCA分析了9种回收退役LIBs负极材料中的石墨的方法,在高回收率的基础上,从环境影响方面选出了最优回收方法。JIANG等[22]对三元电池和磷酸铁锂电池的湿法回收过程进行LCA分析得出,经济效益在很大程度上取决于回收效率及耗电量。通过经济性分析可以得到整个回收流程的收益情况,同时结合环境性评价来量化环境负担、资源消耗和成本,为优化设计回收流程提供依据[23]。

目前,湿法回收再利用流程包括预处理、浸出、再制备[24-25]。预处理大部分采用无氧焙烧工艺[26],通过放电、拆解、无氧焙烧、磁选得到正极粉末。湿法回收因条件温和且回收效率高得到广泛应用[27-28]。JUNG 等[29]研究了在 H2SO4/SO2浸出系统中,分别从三元正极材料、钴酸锂正极材料和锰酸锂正极材料中回收金属,在H2SO4浓度为0.8~1 mol/L、溶液pH为1~1.5、SO2的氧化还原电位为350~630 mV的条件下反应2 h,所有金属(Li、Co、Ni和Mn)的浸出率均大于99%。

因此本文对3种典型湿法回收过程进行LCA和经济性评价,并对评价结果进一步提出优化建议。

1 评价方法

1.1 典型回收流程

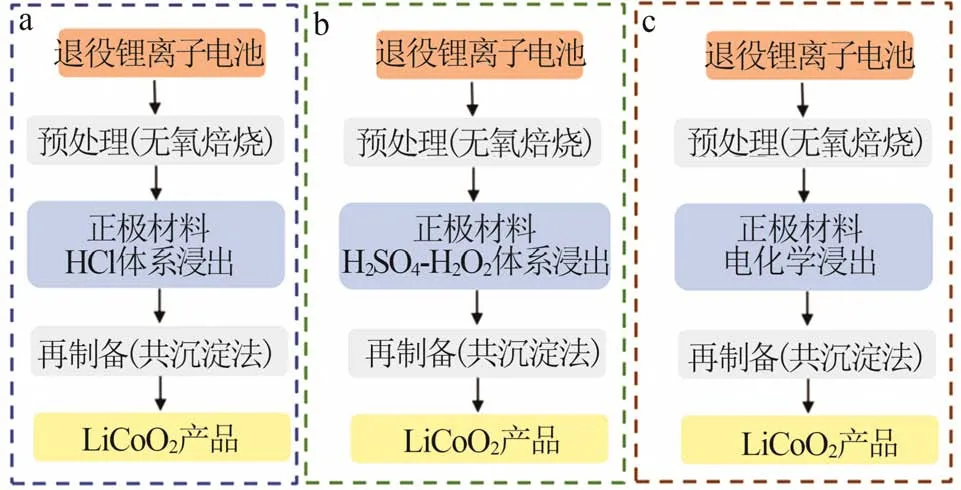

本文以LiCoO2电池为例,选取了3种典型回收流程进行评价。预处理均采用无氧焙烧工艺;第一种:HCl浸出体系,浸出条件为4 mol/L HCl、80 ℃下浸出2 h,最终钴和锂的浸出率分别为99%和97%(图1a)[30];第二种:H2SO4-H2O2浸出体系,浸出条件为2 mol/L H2SO4、15%(体积分数)H2O2、75 ℃下浸出10 min,钴和锂的浸出率均可达99%(图1b)[31];第三种:电化学浸出,浸出条件为 1.25 mol/L苹果酸、70 ℃下浸出3 h,钴和锂的浸出率分别为90%和94%(图1c)[32];浸出液中的有价金属的再制备过程:向浸出液中加入钴或锂的化合物、加入碳酸钠溶液调节pH>12以获得CoCO3和Li2CO3的沉淀,经过无水乙醇洗涤、过滤、干燥和750 ℃高温煅烧2 h,最终得到LiCoO2粉末[33]。

图1 HCl体系(a)、H2SO4-H2O2体系(b)和电化学浸出(c)3种回收流程图[30-32]Fig.1 Illustration of three recovery processes including HCl system(a),H2SO4-H2O2 system(b) and electrochemical leaching(c)[30-32]

1.2 生命周期评价

本研究使用软件SimaPro 9对预处理和湿法浸出过程进行生命周期评价,选用CML-IA baseline和Cu⁃mulative Energy Demand(CED)评价方法,其中CMLIA是荷兰莱顿大学环境科学中心(CML)开发的一种LCA方法,可以得到各流程的全球变暖潜势(GWP)、非生物资源耗竭潜力(ADP)、人类毒性潜势(HTP)、酸化潜力(AP)和累积能源需求(CED)等数据。

本研究的系统边界见图2。图2a为无氧焙烧预处理过程,图2b~d分别为HCl体系、H2SO4-H2O2体系和电化学浸出的系统边界图。LCA以回收1 kg正极片为基准,浸出后的正极片残渣作为废弃物处理。

图2 LCA研究的预处理过程(a)、HCl浸出(b)、H2SO4-H2O2浸出(c)和电化学浸出(d)的系统边界Fig.2 System boundaries for LCA research of pretreatment process(a),HCl leaching(b),H2SO4-H2O2 leaching(c)and electrochemical leaching(d)

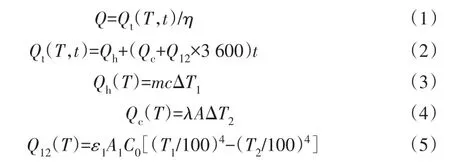

根据系统边界列出物质和能量输入输出清单,整个过程中耗电量主要来源于加热台,其中包括对浸出过程加热及对浸出液蒸发浓缩的耗电量,搅拌耗电量远小于加热台耗电量,可忽略不计,因此根据公式(1~5)计算加热耗电量。

式中,Q为加热耗电量,kJ;Qt为加热总热能,kJ;Qh为加热溶液所需能量,kJ(温差为ΔT1,℃);Qc为温差ΔT2(K)引起的热传导总能量损失,kJ/h;Q12为加热后溶液对环境的热辐射,W;m为溶液的质量,kg;c为溶液的比热容,4.2 kJ/(kg∙K);λ为容器的传热系数,720 kJ/(m2∙h∙K);A为传热表面积,m2;ε1为在某一特定的温度下某物体的黑度;A1为热辐射物体与外界接触的表面积,m2;C0为黑体辐射系数,5.67 W/(m2∙K4);T1为加热后溶液的温度,K;T2为环境温度,K。在该研究中,假设溶液的初始温度和环境温度为20 ℃进行计算。容器尺寸则根据固液比等比扩大至处理1 kg正极片的容量。

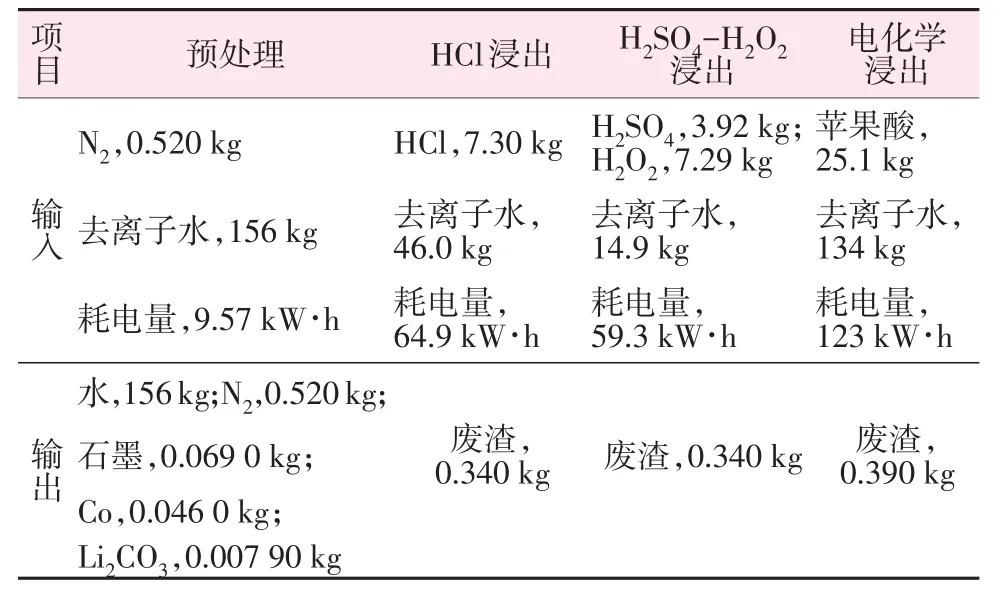

由于不同条件得到的浸出液的金属离子浓度不同,将所有浸出液进行蒸发浓缩至溶液中钴离子含量统一为0.5 g/g,利用Aspen模拟计算耗热量。表1为预处理与3种浸出过程的输入输出清单。

表1 物质、能量输入输出清单Table 1 Input/output list of material and energy

利用SimaPro 9软件进行生命周期评价。根据表1在Input/output中填写输入输出物质能量及消耗排放量,选用CML-IA baseline和CED两种方法分析计算,得到3种回收过程的GWP、ADP和CED值等。

1.3 经济性评价

通过计算电池购置、预处理、湿法浸出和再制备4个阶段的成本及再制备后产品收入,得到整个回收过程的收益情况(以处理1 t的退役锂离子电池为基准来计算试剂消耗量、能源消耗和人工费)。

再制备过程中的能源消耗主要来源于干燥共沉淀化合物,根据公式(6~12)来计算,再通过公式(13)计算耗电量成本。

式中,Q为总消耗热量,kW;V为空气流量(以干气计),kg/s;I0、I1为空气进、出预热器的焓,I2为干燥器出口处空气的焓(以干气计),kJ/kg;X1、X2为进、出干燥器物料的含水量(以绝干物料为基准),kg/kg;ω1、ω2是与空气相遇前后水在湿物料中的质量分数,kg/kg;H0、H1、H2为空气进入预热器前及进、出干燥器的湿度(以干气计),kg/kg;GC为试样中绝对干燥物料的质量流速,4.5 kg/s;t0、t1为空气进、出预热器的温度,℃;η是热能转化为电能的转换效率,0.9;E(T,t)是耗电产生的费用,元;EP为当地电价,元/(kW∙h)。取ω1为10%,ω2为1%;空气进干燥器前H1=H0=0.007 kg/kg。

2 评价结果及分析

2.1 生命周期评价

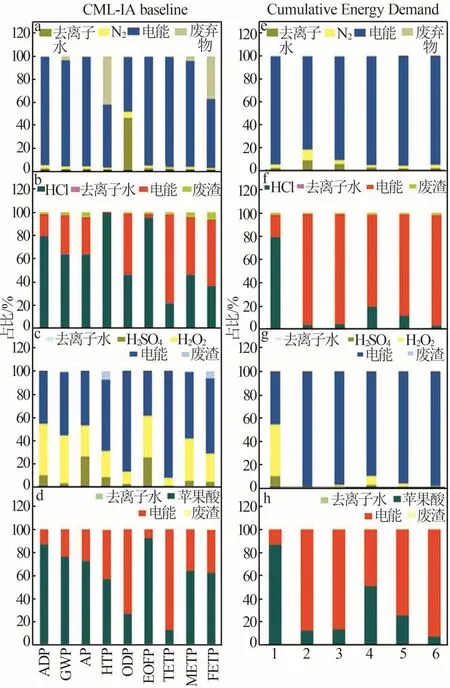

预处理过程中,电能在各评价指标中占比最大(图3a、e);HCl体系浸出对环境影响较大的为HCl和电能,HCl在主要的环境指标GWP和ADP中的占比为60%以上,电能在资源消耗上的占比为80%以上(图3b、f);H2SO4体系中H2SO4、H2O2及电能的占比依次增大,电能与H2O2的GWP值几乎各占总值的50%,同时电能仍是消耗资源最多的部分(图3c、g);电化学浸出过程中,电能和酸对环境污染和资源消耗的影响较大,一方面化学试剂消耗量与耗电量分别是HCl和H2SO4体系的2~4倍;另一方面是苹果酸产生的环境影响远远大于同等质量的去离子水。综上,电能为主要的影响因素,各流程使用的电能较多,且发电及运输电能过程对资源消耗量较高、环境污染较大(图3d、h)。

图3 基于CML-IA模型和CED模型的预处理及3种浸出过程的环境影响和资源消耗Fig.3 Environmental impact and resource consumption of pretreatment and three leaching processes based on CML-IA model and CED model

此外,对3种方法进行纵向数据对比,各环境指标数据和资源消耗数据如表2所示。预处理的GWP值接近HCl、H2SO4浸出GWP值的一半,其环境影响不可忽视;相等质量HCl为H2SO4的GWP值5倍左右,但H2SO4体系中需要添加H2O2,因此两种浸出过程的GWP值大体接近;电化学浸出在苹果酸体系下外加电压通过操纵电子驱动还原,消耗大量的电能,其GWP、ADP值均为HCl、H2SO4-H2O2浸出的3倍左右;在对人体健康的影响方面,HCl远远高于其他化学试剂,因此其HTP值与其他方法相差一个数量级。CED评价结果表明,电量的资源消耗占比最大,而电能主要来源于加热台,因此可以在一定高浸出率范围内减少使用加热台的时间和降低温度,以减少对电能的消耗,从而实质性地降低资源消耗。

表2 预处理及3种浸出方法的LCA分析结果Table 2 LCA analysis results of pretreatment and three typical leaching processes

2.2 经济性评价

预处理、HCl/H2SO4/电化学浸出、再制备过程的成本如表3所示。在预处理阶段,据市场数据监测,2021年液氮均价为 665.71元/t[34],工业等级去离子水为452.00元/t,因此预处理过程成本为25 528元,其中去离子水占成本消耗的主要部分。获得的正极材料占总质量40%左右,其中Co占总质量的20%、Li占总质量的2.4%。

表3 预处理及HCl体系、H2SO4-H2O2体系、电化学浸出及再制备过程成本Table 3 Cost of pretreatment,HCl system,H2SO4-H2O2 system,electrochemical leaching and regeneration

HCl体系浸出及再制备阶段,据市场调研,HCl市场价格为650.00元/t(31%),计算得到浸出过程成本为23 046元;再制备过程添加0.024 t氯化钴,使浸出液中n(Co)/n(Li)为1.05,则再制备过程成本为23 666元,通过再制备得到钴酸锂固体0.33 t,按照钴酸锂市面售价 45.75 万元/t[35],销售收入为15.10万元。在H2SO4-H2O2体系浸出及再制备阶段,市场H2SO4价格约为910元/t[36],H2O2(27.5%)价格约为915元/t,计算得到浸出过程成本为12 739元;再制备过程向浸出液中添加0.045 t的硫酸钴,得到0.34 t钴酸锂固体粉末,再制备过程总成本为25 206元,销售收入为15.55万元。电化学浸出再制备阶段,据市场调研,苹果酸价格为40元/kg,计算得到浸出过程成本为458 323元,再制备过程向浸出液中添加0.068 t硫酸钴,再制备得到0.33 t的钴酸锂固体粉末,再制备过程成本为25 966元,销售收入为15.10万元。

对回收流程收益的计算包括电池购置成本、预处理成本、浸出成本、再制备成本、人工成本及产品收入。电池购置成本主要与锂电池中钴含量有关,据上海有色金属网报价,钴酸锂电池中钴质量分数为20%~24%时,退役LIBs购置价格为101 750元/t。根据回收过程需要用到的总时间及上海市最低小时工资标准25元/h计算出人工成本,HCl体系浸出从预处理到再制备大概用时6 h,总人工成本为1 500元;H2SO4-H2O2浸出回收过程用时4.5 h,总人工成本为1 125元;电解浸出回收过程用时7 h,总人工成本为1 750元。综合得到收益情况:HCl体系回收亏损2.45万元/t,H2SO4-H2O2体系回收亏损1.08万元/t,电化学回收亏损46.23万元/t。其中电化学回收亏损最大,主要由于浸出过程试剂用量多、耗电量高且苹果酸价格昂贵。

此外3种回收方法各阶段成本的占比情况如图4所示,其中人工费基本可忽略不计。电化学方法由于浸出过程耗费太大,因此需要改进浸出过程,选择浸出效率高且价格低廉的化学试剂,同时通过优化加热时间、试剂消耗量、酸浓度等条件达到提高浸出率和降低成本的目的。

图4 3种回收过程中各成本占比情况Fig.4 Cost breakdown of three recycling process

在3种回收流程中,电池购置成本在总成本中占比较大,分别占HCl体系和H2SO4-H2O2体系总成本的57.3%和60.3%。购置退役LIBs成本剧增的原因:1)新能源汽车产业的迅猛发展导致LIBs需求增多;2)目前回收渠道并不完善,大量退役LIBs流失市场,难以收购;3)LIBs中锂元素含量远高于矿石资源,即使是金属含量最低的LiFePO4,其锂元素含量(1.6%)仍高于中国开发利用的原矿(0.8%~1.4%)[37]。

高昂的退役电池购置成本,将会导致退役电池再制备的利润空间大大降低,因此需要研发出低成本、高浸出率的回收方法,并开发出更多可回收的电池成分、增加产品种类,以提高收入,使收益转亏为盈。其中,正极集流体铝箔、负极集流体铜箔以及负极活性物质石墨[38]等也具有很高的回收利用价值。退役锂离子电池中石墨的质量分数为12%~21%[39],现如今对负极材料回收的研究很少,通常将负极高温燃烧或丢弃,这不仅浪费资源,同时也导致颗粒物污染和温室效应加剧[40];且随着锂离子电池市场的迅速扩大,对石墨的需求日渐增加(需求增长约为25万t/a)[41],因此对负极材料的回收逐渐成为必然趋势。由于制备电池级石墨的成本较高,这使得石墨与正极材料中的部分有价金属价格相当。人造石墨价格为6.0万~8.0万元/t,按照平均价格7.0万元/t计,则回收1 t退役锂离子电池负极片中的石墨(质量分数为16%)可增加1.12万元收入,以减少亏损。

3 结论

本文对3种典型湿法回收过程进行LCA和经济性评价,获得了不同回收流程的环境影响、资源消耗及成本的各项指标。回收工艺在追求高回收率的同时,也要考虑环境影响和经济性。实际操作过程中,可以通过LCA和经济性评价评估不同工艺条件的环境影响和经济效益。在浸出步骤中有效降低环境影响和提高经济性的有效方式是开发回收率高、反应时间短、加热温度低的退役LIBs浸出体系或者流程。

目前回收退役LIBs的方法无法满足环境友好和经济性的要求,后续工作可从以下几方面进一步优化:1)开发能够直接回收正极片、不需要进行复杂预处理流程的回收工艺,以减少能源消耗并降低成本;2)平衡好浸出率、经济成本与环境影响的关系,通过平衡加热时间、酸浓度及酸种类等各变量的关系找到最优的浸出条件;3)全面回收退役LIBs中可回收的电池组分,增加产品种类,以提高利润。