支撑国家新能源战略发展的锂资源开发

2023-01-29于建国裘晟波张以任

于建国,孙 庆,裘晟波,张以任,陈 君

(华东理工大学国家盐湖资源综合利用工程技术研究中心,钾锂战略资源国际联合实验室,上海 200237)

在国家“双碳”战略的指导下,以新能源为主体的新型电力系统与新能源汽车协同发展成为必然趋势。锂是新能源和战略新兴产业的关键金属,被世界主要经济体列为关键矿产资源之一。尤其在电池领域,锂离子电池已经成为新能源汽车的核心组件。近10 a来,全球锂离子电池出货量逐年递增,2021年已达到562.4 GW∙h,中国企业出货量占比高达59.4%,锂资源开发利用已成为国家新能源战略的重要支撑。

根据美国地质局2022年发布的报告[1],全球锂资源量为8 900万t,主要以化合物形式赋存于矿石与卤水中。中国是世界最大锂消费国,但锂资源储量仅占全球7%,锂产业上下游产能极不匹配,对外依存度超过70%。因此,提升以矿石与卤水为代表的一次资源直接提锂技术水平,对于国家新能源产业发展具有重要意义。此外,中国锂电池的退役量逐年增加,预测到2025年将超过89万t[2],退役电池锂资源回收再造将扩大城市矿山产业,平衡锂资源短缺问题。

1 硬岩矿石锂分离提取技术

矿石提锂是生产锂盐的主要方法之一。在150多种已知的含锂矿物中,可加工矿物有锂辉石、锂云母和透锂长石等[3],其中锂辉石(LiAlSi2O6)因储量大、锂含量高而成为最主要的商业提锂矿石之一。世界锂辉石资源主要分布在澳大利亚、加拿大、中国、津巴布韦、马里、刚果(金)等国家,其中澳大利亚是全球最大的硬岩型锂资源生产国和供应国。中国锂辉石资源主要分布在四川甘孜州和阿坝州及新疆可可托海地区。

锂辉石通常赋存于富锂花岗伟晶岩中,常与石英、长石、云母等脉石矿物伴生。在矿石加工过程中,通常先将锂辉石矿破碎、球磨,后经浮选、重选、磁选等工艺富集和提纯,从而得到符合要求的高品位锂精矿。

锂辉石存在3种晶型,分别是天然存在的α相、高温亚稳相γ相和高温稳定相β相。天然α-锂辉石属于单链状硅酸盐矿物,结构稳定,除氢氟酸、部分氟化物能在中低温条件下破坏其结构,其他常规化学试剂需在高温、高压条件下才能与锂辉石发生反应,因此破坏α-锂辉石的致密晶体结构是锂辉石提锂的关键[4]。传统工艺常采用高温转型焙烧使α-锂辉石转变为反应活性高的多孔β-锂辉石,其中转型焙烧的温度和时间是影响相变程度的主要因素,而锂辉石矿的化学组成、品位、非晶含量、粒径粗细等又会影响工艺操作条件和相变路径[5-6]。工业上多采用回转窑以实现转型焙烧,但存在设备投资大、设备故障率高、工艺能耗高、二氧化碳排放量大等问题。因此也有学者提出用隧道窑[7]、流化床[8]或微波辅助加热技术[9-11]替代回转窑,从而降低设备成本、缩短焙烧时间、降低能耗、提高产品质量、减少温室气体排放。

工业化的锂辉石提锂工艺主要是石灰/石灰石法和硫酸法。石灰/石灰石法[12-13]是指锂辉石矿与石灰/石灰石焙烧后形成熟料,用水浸出熟料制备氢氧化锂,如式(1)~(4)所示。石灰/石灰石焙烧工艺适用性广、流程简单、原料廉价易得,但石灰/石灰石用量大,石灰石分解需较高能量,生成硅酸二钙时会释放大量热量而难以控制焙烧温度,且存在渣量大、回收率低等缺点,因此现已较少采用[13-14]。

目前工业上多采用硫酸法提锂。硫酸法于20世纪中期提出[15],包括1 000~1 200 ℃下使α-锂辉石转变为β-锂辉石的转型焙烧[式(5)]、200~300 ℃下β-锂辉石与过量浓硫酸的硫酸焙烧[式(6)],以及后续的水浸、中和、除杂、沉锂等工序。硫酸法能处理不同品位的锂辉石矿,且锂回收率较高。但也存在一些问题,如硫酸用量大,一般是理论酸用量的1.3~1.4倍;硫酸焙烧过程中易产生酸雾,需用酸洗塔处理尾气;后续工艺因使用熟石灰/石灰中和过量的酸而产生大量硫酸钙;矿石利用率低,渣量大;产生量大但价值较低的副产品硫酸钠[16]。

尽管传统硫酸法工艺占据锂辉石提锂的主导地位,但国内外学者也已尝试开发了各种锂辉石提锂的替代新技术,表1列举了部分工艺,大部分研究目标是避免转型焙烧工序或降低焙烧/反应温度,从而降低能耗,以期提供更环保的技术并降低生产成本。新工艺按是否需要焙烧可分为火法、湿法和火法湿法联用,也可按所用化学试剂和操作方式分为氟化法、氯化法、盐/碱焙烧法、盐/碱水热法和微生物法等。

表1中的工艺方法在实验室阶段都得到了验证和可行性研究,但尚未有工业化报道。这些新工艺各有优缺点,如HF能低温破坏α-锂辉石结构,但其具有强腐蚀性;Cl2焙烧需考虑设备的耐腐蚀性和密封性以及LiCl气体的收集;盐/碱焙烧法能一步制得水溶/酸溶性锂盐,简化工艺流程,但需考虑废渣量和试剂熔点,若焙烧料熔融烧结则不利于生产操作;氢氧化钠/钾水热法能实现直接从α-锂辉石中提取锂,但其高碱度和高压操作对设备要求较高;微生物法耗时过长等。因此还需进一步研究和讨论上述工艺的实用性和放大实验。以下介绍部分锂辉石提锂新工艺的进展。

表1 锂辉石提锂新工艺Table 1 New processes of lithium extraction from spodumene

Outotec公司披露了一种一水氢氧化锂生产工艺[41],涉及β-锂辉石与碳酸钠的压力浸出(200~220 ℃)、浸出渣与石灰的转化浸出和一水氢氧化锂的制备。鲁汶大学正在开发一种直接从锂矿石生产LiOH的工艺(C3 SOLVOLi+项目)[42],通过硬岩/含锂渣与CaCl2焙烧得到工业级LiCl,再通过有机溶剂的选择性溶解和非水相离子交换精制得到电池级LiCl,最后通过溶剂萃取制备电池级LiOH。自2015年以来,Lithium Australia NL和ANSTO Minerals公司致力于开发SiLeach®工艺[43],该工艺无需转型焙烧,以硫酸为浸出剂、萤石为助浸剂,在≤100 ℃和常压下直接从不同品位的含锂矿石中浸取锂,且避开了HF的直接添加,在能耗、操作安全、设备投资等方面具有明显优势,有望改变低品位锂矿的处理现状。

目前硫酸法依旧是工业上最主要的锂辉石提锂工艺,但面对日益增长的锂需求和锂矿品位的限制,开发工艺条件不那么苛刻、提锂成本低、环境影响小、矿物所有成分能综合利用的工艺非常重要。前述报道的尚未工业规模应用的工艺都具有相当大的潜力,尤其是中低温下直接用于α-锂辉石提锂的工艺更具发展前景;但在反应机理、工艺优化、防腐/高压设备设计、安全控制等方面都需要进一步研究探索。除此之外,可以借助机械活化、微波辅助加热等手段强化提锂过程以降低能耗。未来可将研究重点转移至工业生产实践上,同时强化相应的理论基础研究。

2 卤水锂分离提取技术

世界上主要的卤水锂资源分布于南美洲和中国西部。其中,南美锂三角(智利、阿根廷、玻利维亚)的卤水资源禀赋高,开发难度相对较低,是国内外企业竞争的重点区域。中国西部的卤水主要分布在青海和西藏地区。青海盐湖锂资源量丰富,但高镁锂比问题一直是困扰其锂资源开发的难题之一。西藏盐湖是典型的碳酸型和硫酸盐亚型盐湖,杂质含量较低,但是海拔较高,基建设施配套较为困难,开采难度较大。目前,卤水锂资源分离提纯的主要方法有化学沉淀法、吸附法、萃取法和膜分离法。

2.1 低镁锂比卤水提锂技术

化学沉淀法是发展最早,也是迄今为止技术最成熟、应用最广的盐湖卤水提锂方法[44-45]。其主要原理是通过向卤水中添加化学药剂,如碳酸盐或铝盐等对卤水中的Li+进行沉淀。早在1997年,智利的SQM公司就已成功利用沉淀法从Atacama盐湖中提锂[46]。该公司所使用的沉淀法工艺流程如图1a所示,主要包括盐田滩晒、除硼、除镁和沉锂4个阶段。首先通过盐田摊晒除去Na+和K+,然后在两次除镁阶段分别加入碳酸钠和石灰以除去Mg2+得到富锂母液,向所得母液中加入碳酸钠沉锂,固体产物经过滤、干燥后可得碳酸锂产品。生产碳酸锂或氯化锂的原料是提取氯化钾或硫酸钾后的母液,成本可以有效地与钾盐产品分摊,并且合理的生产链也降低了生产总成本。除SQM公司外,美国ALB公司、澳大利亚Orcobre公司也采用沉淀法进行工业化提锂[47]。沉淀法主要适用于高锂品位、低镁锂比卤水,对于高镁锂比卤水,需要添加大量沉淀剂除去伴生Mg2+,大幅提升了生产成本。

在沉淀法的基础上,针对结则茶卡和龙木错盐湖卤水的特性,可以采用兑卤法耦合提取两湖锂资源[48],图1b为西藏国能矿业发展有限公司所用的多次兑卤法工艺流程[49]。结则茶卡为碳酸盐型盐湖(镁锂比约为1.15),龙木错为硫酸镁亚型盐湖(镁锂比约为95),两湖地理位置接近。首先将两湖卤水进行勾兑,利用结则茶卡中的碳酸根与龙木错中的镁反应,降低卤水中镁与碳酸根含量,从而将混合卤水转化成氯化物型,蒸发浓缩后达到富集Li+的目的;之后以高碳酸根卤水为沉淀剂处理富锂卤水,即得到碳酸锂产物。这一方法利用不同类型的盐湖自然成盐,同时解决了结则茶卡盐湖的锂富集和龙木错盐湖的镁锂分离问题。

一些独特的碳酸盐型盐湖,如西藏扎布耶盐湖等,具备得天独厚的资源优势,其显著特点是镁锂比低或几乎不含Mg2+。针对富锂低镁的优质碳酸盐型盐湖,可以采用太阳池结晶法提锂[50-51]。图1c为西藏矿业发展股份有限公司采用太阳池结晶法从扎布耶盐湖提锂的工艺流程示意图,充分利用了西藏地区日照充足、温差大的地理特点。以卤水为原料,在盐田晒池进行冷凝和蒸发,使副产品析出,同时提高卤水锂浓度。富锂卤水经过太阳能升温而结晶析出碳酸锂,粗锂矿再经干燥和精加工即得到碳酸锂产品。太阳池结晶法工艺操作简单、成本低,但具有很大的局限性,仅适用于少部分优质盐湖。

2.2 吸附法提锂技术

吸附法提锂是利用锂选择性吸附剂在与卤水接触过程中结合Li+,再通过溶剂洗脱实现Li+与共伴生离子的分离[47]。该方法工艺简单且绿色环保,非常适用于从高镁锂比、低锂浓度的卤水中提锂。制备性能优异的吸附剂是吸附法提锂技术成败的关键,要求吸附剂具备锂选择性好、吸附容量高以及操作稳定性强。根据吸附剂的性质,可分为有机和无机离子交换吸附剂两大类[45]。有机类锂吸附剂一般指离子交换树脂,其锂选择性较差且易被污染,实用价值低。无机类锂吸附剂主要包括层状吸附剂、铝盐吸附剂以及离子筛型吸附剂等,其中锂离子筛和铝盐吸附剂是当前的研究热点。

2.2.1 锂离子筛

锂离子筛氧化物最早由VOLKHIN[52]于 1971 年合成,因其独特的物理化学性质和优异的锂吸附性能受到广泛关注。其工作原理如图2a所示[53],首先通过化学反应将目标离子即Li+导入金属氧化物结构中得到前驱体,再利用酸或其他溶剂将Li+溶出,产生具有特定位置和尺寸的空位。当溶液中存在多种金属离子时,这些空位更易于原导入的Li+嵌入而形成最佳构型,通过此种“筛效应”或“离子记忆效应”完成对Li+的选择性吸附[54]。根据化学组成,可将锂离子筛分为锰系和钛系两类。

锰系锂离子筛为尖晶石结构,其吸附性能与前驱体的性质直接相关,因此采用合适的方法制备前驱体十分关键,常见的制备方法有高温固相法、溶胶-凝胶法、水热法和共沉淀法等[55-56]。LiMn2O4、Li4Mn5O12和Li1.6Mn1.6O4是目前研究较广泛的几种前驱体,具有不同的锰氧化态和n(Li)/n(Mn)。有研究人员提出,Li+吸/脱附过程中Li+与H+之间的离子交换与氧化还原机理共存,如图2b所示[53],这一复合机理很好地解释了Li+嵌入/脱出过程及锰溶损现象[55,57-58]。

锰系离子筛具有优异的锂选择性、吸附容量和结构稳定性。然而,其制备及解吸过程依赖酸洗脱除Li+,对设备的要求较高,同时在该过程中存在锰溶损现象。在酸性条件下,锰系离子筛中+3价的锰处于热力学不稳定状态,易发生歧化反应,生成Mn2+和MnO2,Mn2+溶于水即造成尖晶石结构中锰的溶损[59-61]。锰溶损问题不仅影响离子筛的循环稳定性,降低使用寿命,还会造成水体污染,严重阻碍了锰系离子筛的工业化进程。各国学者研究了多种方案以降低酸洗过程的锰溶损率。掺杂改性是代表性方法之一,该方法是向离子筛结构中引入其他金属,如铝、铁、镁、钛、钴等,意在降低三价锰含量,提高锰的平均化合价,从而抑制John-Teller畸变效应,提高稳 定 性[62-64]。 此外 ,YUAN 等[65]发现 过 硫酸 盐[Na2S2O8、(NH4)2S2O8]对锰系离子筛的脱附效果优于常用的盐酸,可能是过硫酸盐酸性较弱,或者过硫酸盐将部分Mn3+氧化为+4价,减少了Mn2+的产生。为避免酸洗过程,华东理工大学LIU等[59-60]提出了“一腔两室”电控离子交换技术,利用电场辅助Li+从尖晶石结构中脱出。施加电场后,分别作为阴阳极的λ-MnO2和LiMn2O4在吸/脱附Li+的过程中互相转化,并通过电子转移实现电极材料中锰元素的氧化还原态的改变。脱附过程的锰溶损(<0.05%)远低于传统方法(1.2%~2.5%)。

钛系锂离子筛是由二氧化钛与含锂化合物如碳酸锂反应合成的,对锂的吸附与解吸通过Li+与H+的离子交换实现。该离子筛主要有层状(H2TiO3)与尖晶石(H4Ti5O12)两种结构,分别由前驱体Li4Ti5O12和Li2TiO3经过酸处理得到[53]。

层状H2TiO3的锂吸附容量更高,可表述为Li[Li1/3Ti2/3]O2,其结构见图2c,由(Li)层与(LiTi2)层组成[66-67]。两层中的锂活性不同,(Li)层的锂会被优先置换形成H[Li1/3Ti2/3]O2,而后H+与(LiTi2)层中的 Li+交换,最终形成 H[H1/3Ti2/3]O2[67]。HE 等[68]指出H2TiO3的(HTi2)层中的H+不能再与Li+交换,(H)层中仅部分H+与Li+重新交换,所以H2TiO3的实际吸附容量远低于理论值。目前多采用掺杂的方式提高钛系离子筛的吸附容量,添加的金属元素通常具有多种氧化态,使得它们能够灵活修改主体材料的带隙结构[69]。WANG等[70]发现Fe掺杂使得钛系离子筛晶粒收缩,比表面积增加,对LiOH溶液(Li+质量浓度为1.8 g/L)的平衡吸附容量在24 h内可达到53.3 mg/g,高于未掺杂Li2TiO3(50.5 mg/g)。掺钼离子筛对LiOH溶液中Li+的吸附容量进一步提高至78 mg/g[71]。尖晶石型钛氧化物 H4Ti5O12与 H4Mn5O12的晶体结构类似,由于Ti—O的化学键强度更高,H4Ti5O12具有更高的锂吸附容量和更优异的循环性能,但目前在锂吸附方面的研究较为有限。

粉体锂离子筛的流动性和渗透性较差,在吸附过程中容易结块,若直接填充于固定床中,会导致床层压降过大,因此在大规模应用前需要与其他材料复合进行成型[54]。成型方式主要包括造粒、成膜、发泡、磁化、纳米纤维化等,其中以造粒和成膜法应用最多[55-56]。

2.2.2 铝盐吸附剂

铝盐吸附剂,即锂铝层状双氢氧化物,通常写作mLiX·Al(OH)3·nH2O,式中0<m<0.5,n为层间结晶水数量,X为插层阴离子,在现有涉及铝盐吸附剂提锂的报道中多为Cl-[72]。其晶体结构如图2d所示,主体层板为带正电荷的类水镁石层[LiAl2(OH)6]+,由金属-氧八面体共边相连形成。金属离子位于八面体中心,其中Al3+占据2/3的位点,剩余位点由Li+填充[73]。相邻层板间的区域容纳水分子和用作电荷补偿的客体阴离子。

在用于吸附之前,通常利用纯水或低锂溶液对合成的前驱体进行洗脱,以将层板上的部分Li+移去,在维持晶体结构的前提下得到具有规则Al—O八面体空穴的吸附剂[74-76]。这些空穴对原先导入的Li+有记忆效应,同时空穴尺寸与Li+大小相当,使得半径较大的金属离子难以嵌入,从而可以选择性吸附Li+。如图2d所示,在吸附或解吸过程中,Li+-Cl-成对嵌入或脱出,即在Li+发生拓扑化学嵌入或脱离层板空穴的同时,会伴随着等量的Cl-进入或脱出层间区域,以维持吸附剂整体电中和[74]。相应的吸附、解吸原理可用式(7)描述:

图2 吸附法提锂示意图Fig.2 Schematic diagrams of lithium extraction by adsorption

铝盐吸附剂的制备可通过锂盐/铝盐与碱共沉淀,或者锂盐直接插层Al(OH)3完成。LEE等[77]以阴离子交换树脂为载体,加入AlCl3和NH4OH溶液生成Al(OH)3,再用LiCl溶液处理,在树脂内部合成了铝盐吸附剂,虽然性能稳定,但树脂易受卤水污染、造价高、再生困难。李杰[78]以LiCl、AlCl3和NaOH为原料,在合成无定形Al(OH)3的同时,LiCl进行插层生成铝系吸附剂。优化后吸附剂的静态吸附容量约为5 mg/g,解吸率却只有约40%,在循环吸附时吸附容量仅为2~3 mg/g。

近年来,针对铝系锂吸附剂吸附容量偏低、传统方法锂盐耗量大等问题,华东理工大学国家盐湖中心开发了一步化学共沉淀法合成粉体吸附剂,有效简化了制备步骤,降低生产成本[79]。所得吸附剂在常温下对察尔汗老卤中锂的吸附量可达7.25 mg/g,对阳离子的选择性从大到小的顺序为Li+、Na+、K+、Ca2+(Mg2+),其中对Ca2+、Mg2+的吸附选择性远远小于前几种离子。通过系统考察解吸条件对铝盐吸附剂晶体结构和吸附性能的影响,发现过高的解吸强度将导致吸附剂层板Li+过度脱嵌,转化成无吸附能力的三水铝石结构,因此解吸时需要注意吸附容量与结构稳定性间的平衡关系[76,80]。此外,利用聚氯乙烯为粘结剂对粉体进行成型,该方法对吸附剂的晶体结构和吸附容量均无损害[81-83]。结果表明,成型颗粒对察尔汗老卤中Li+的静态吸附量可达5 mg/g。经过固定床吸附解吸步骤实现了镁锂比由老卤中的301.58降低至最终解吸液的1以下,且在30个循环后吸附量仍可稳定在约5 mg/g。

总体上,锰系离子筛具备优异的锂吸附性能,但解吸过程的锰溶损是其应用过程中的一大短板,现有方案都未能彻底解决该问题,后续仍需大量实验研究为实现工业应用奠定基础。钛系离子筛的溶损率低于锰系离子筛,并且性能稳定性和机械强度也有所提高,但是合成过程复杂,吸附与解吸速率较慢,目前仍处于实验室研究阶段。铝盐锂吸附剂制备简单、成本低,可在中性条件下解吸,成为了目前唯一一种已投入工业化提锂应用的锂吸附剂,但其吸附性能和结构稳定性尚有提升空间。同时现阶段铝盐吸附剂仅适用于氯化物型卤水,在硫酸盐型和碳酸盐型盐湖中的锂吸附容量明显下降,卤水成分对吸附剂提锂性能影响的内在机制有待考察,继而可针对不同体系对铝盐吸附剂进行改性调控,拓宽应用范围。

2.3 萃取法提锂技术

萃取法提锂的研究最早可以追溯到20世纪60年代[84],因其具有高回收率和高选择性而受到广泛关注。过去十余年里,国内外学者在工艺设计与装备开发上进行了深入研究,萃取提锂方法日趋成熟。目前,万吨级萃取提锂生产线已在青海盐湖建成投产[85]。

萃取提锂工艺的核心在于萃取溶剂的选择上,目前,已经形成了以中性有机磷、β-双酮、冠醚和离子液体为核心的4类萃取体系,如图3所示。TBP(磷酸三正丁脂)-FeCl3体系是研究最为广泛的中性有机磷萃取体系,尤其适用于极高镁锂比卤水的分离过程,镁锂分离因子可以达到10 000以上[86]。同时,以高浓度盐酸为反萃剂、碱为再生剂,可构建起连续生产工艺[86-87]。但强酸强碱的使用加速了萃取剂的变质过程,同时也对萃取装备的耐腐性能提出了较大挑战。近年来,SU等[88]提出了新型TBPP507(乙基己基磷酸单-2-乙基己酯)-FeCl3萃取体系,通过水相氯离子浓度调控实现锂离子的萃取与反萃过程,实现了无酸无碱工艺,充分缓解了萃取剂分解难题并大幅降低了生产成本。β-双酮通常与中性膦类协萃剂共同使用,主要应用于碱性卤水和沉锂母液中的锂钠分离过程。其中,三氟甲基化β-双酮由于受到强吸电子基团三氟甲基的强化,萃取性能得到大幅提升,是目前最具有应用前景的β-双酮萃取体系[89-90]。然而,在合成三氟甲基化β-双酮的原料中,三氟甲基化试剂毒性较大且价格昂贵,成为限制三氟甲基化β-双酮工业化应用的重要因素[91]。冠醚主要应用于锂同位素Li6与Li7的分离,近年来有学者尝试将冠醚应用于卤水中的锂分离过程并取得了一定效果[92]。但是,由于冠醚普遍成本高且毒性大,其在萃取提锂中的工业化应用在短期内仍难以实现突破。离子液体作为一种新型的极性溶剂,具有绿色环保、不挥发和稳定性强的优点,在萃取提锂领域具有广泛的应用前景。学者们分别将离子液体引入或替代前3类萃取体系进行了萃取提锂研究,均取得了较好的效果[93-94]。然而,由于离子液体通常黏度较大且合成过程复杂,目前针对离子液体体系的工艺开发仍然局限于实验室研究阶段。整体而言,4类萃取体系都具有各自的局限性,新型萃取体系的开发仍是未来萃取提锂工艺的主要研究方向。

图3 萃取法提锂典型性萃取体系[86,90,92-93]Fig.3 Typical solvent system for lithium recovery by solvent extraction system[86,90,92-93]

萃取装备主要分为逐级接触式和连续微分接触式两种,前者主要以箱式混合澄清槽和离心萃取器为代表,后者主要以塔式萃取器为代表。目前,工业萃取提锂装备主要采用箱式混合澄清槽和离心萃取器,这主要是由于逐级接触式萃取设备具有级效率高和放大简单的优点。然而,生产实践结果表明,由于混合澄清槽中分散相滞存率大、停留时间长,使得有机溶剂分解情况加剧,而离心萃取器也因离心作用易造成水相析盐问题,使得设备运行稳定性大幅下降。因此,连续微分接触式的塔式萃取器开始受到关注。以脉冲筛板塔和脉冲板环塔为代表,学者们分别测试了二者的流体力学和传质性能,结果表明,相比于混合澄清槽和离心萃取器,塔式设备体积效率高、停留时间可控且密封性能优异[95-97]。故而,在未来的萃取提锂装备开发中,塔式萃取器是重要的发展方向之一。

2.4 膜分离提锂技术

膜分离技术是在浓度差、压力差或电场驱动下利用选择性透过膜实现物质分离的过程,具有化学试剂用量少、环保节能等优点。常用的膜分离技术有微滤、超滤、纳滤、反渗透、电渗析等,其中纳滤以及选择性电渗析可用于锂镁离子分离,已实现工业化生产[46]。

2.4.1 纳滤法卤水提锂技术

纳滤膜孔径小于2 nm且膜表面具有带电性,在压力驱动下依靠孔径筛分、电荷排斥、Donnan效应等机理实现锂镁离子的选择性分离。国内外学者论证了商品化纳滤膜用于盐湖提锂的可行性。YANG等[98]使用苏伊士公司的DK纳滤膜研究了锂镁分离性能,在高压操作条件下镁锂极限分离因子为0.35,证实了纳滤过程镁锂分离可行性。SOMRANI等[99]将陶氏纳滤膜NF90用于杰里德盐湖卤水的镁锂分离过程,十倍稀释的卤水单级纳滤对镁离子截留率接近100%,而锂离子的截留率仅为15%。纳滤膜材料的性能决定着卤水提锂工艺锂镁分离选择性以及锂回收率,纳滤法已成功应用于一里坪盐湖且年产万吨碳酸锂[100],但镁锂分离选择性依然不够理想,发展高镁锂选择性的新型纳滤膜材料是近几年以及未来膜法盐湖卤水提锂的发展方向之一。

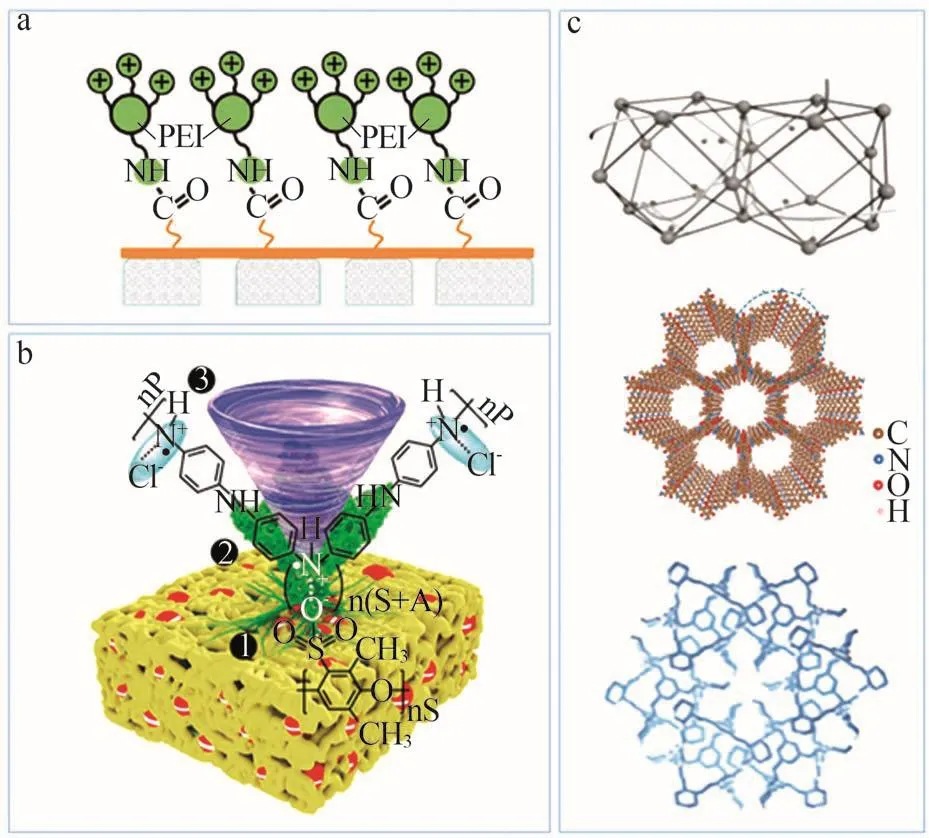

基于静电排斥原理,开发适用于镁锂离子分离的荷正电纳滤膜是近年来的研究热点,因为锂镁离子具有相似的水合结构,纳滤膜的孔径筛分作用在锂镁离子分离过程中不占主导地位[101],一般可通过阳离子型单体界面聚合或表面改性制得表面荷正电的纳滤膜材料实现镁锂有效分离。CHIANG等[102]使用了3种胺以及两种酰氯通过界面聚合制备纳滤膜,发现使用聚乙烯亚胺的纳滤膜在中性溶液中表面带正电,对镁离子的截留率大于90%,实验证实了表面荷正电能明显提高膜对镁离子的截留性能。普通的聚酰胺纳滤膜表面带负电,除界面聚合外可以通过表面改性制得带正电纳滤膜。LU等[103]使用聚乙烯亚胺(PEI)的乙醇溶液对哌嗪(PIP)/均苯三甲酰氯(TMC)纳滤膜进行改性,PEI改性膜表面电位明显提升,等电点从3.42提升到8.2,当进料液镁锂比达到150时,改性纳滤膜MgCl2截留率超过80%,且锂离子为负截留,渗透液的镁锂比降至12.1,分离因子为0.08。

2.4.2 选择性电渗析技术

电渗析技术是在直流电场驱动下,阴阳离子定向穿过离子交换膜,实现溶液浓缩、淡化的过程,使用选择性离子交换膜的选择性电渗析过程可实现一二价离子的分离,青海锂业使用选择性电渗析法在东台吉乃尔盐湖已实现碳酸锂工业化生产。目前商用的一二价选择性阳离子交换膜有Neosepta CIMS(日本阿斯通公司)和Selemion CSO(日本旭硝子公司)两种。近年来国内学者研究了两种膜在盐湖卤水提锂中的应用,NIE等[104]考察了不同操作条件下CSO膜的锂镁分离性能,最优操作条件下经过单级恒电流S-ED过程模拟卤水镁锂比从150降到8,同时锂回收率达到95.3%。JI等[105]研究了CIMS膜在卤水中的锂镁分离性能,镁锂比为60的模拟卤水经过2 h电渗析过程锂镁分离系数为12.48,锂回收率及电流效率分别为72.46%和8.68%。

最近,JIANG等[106]基于选择性电渗析技术,开创性地提出了“离子精馏”盐湖提锂方法,四级离子精馏系统锂镁选择性达到26 177,碳酸锂纯度达到电池级标准。该技术提供了电渗析法盐湖卤水提锂的新思路,但仍依靠选择性离子交换膜的镁锂分离性能,然而两款商用膜被日本公司垄断,因此研发具有高效一二价离子分离性能的新型离子交换膜是目前国内外学者的研究热点。

与纳滤锂镁分离机理相同,选择性阳离子交换膜设计大多数基于静电排斥原理设计,通常在普通阳离子交换膜表面构筑一选择性层,以提高膜表层对镁离子的阻力,实现锂离子的优先传输。可以通过表面聚合[107]、电沉积技术[108]、层层自组装[109]等方法实现选择性层的制备。另外,随着材料科学的飞速发展,多孔框架材料具有规整的通道且内部具有丰富的官能团,可用于离子的高效分离,如有机金属骨架材料[110]、共价金属骨架材料[111]、多孔有机笼材料[112],均表现出极高的锂镁选择性,但由于其制备方法复杂等问题限制了其工业化应用。

纳滤膜以及选择性电渗析膜过程能够实现镁锂离子的分离,但不能将锂离子从钠、钾溶液中分离,膜法盐湖提锂(见图4)使用的原料一般为盐湖提钾后老卤,或者与吸附法耦合,使用吸附后的脱附液进一步提锂。最近,国内外学者报道了新型膜具有锂离子特异选择性,有望实现盐湖原卤一步膜法提锂,例如与萃取结合的液膜电渗析技术[113-114],与吸附材料结合的冠醚膜[115]、锂离子筛膜[116],基于固体电解质的锂离子特异性传导膜[117-118]。

图4 膜法盐湖提锂技术Fig.4 Lithium extraction from salt lake by membranes

3 退役锂电池资源回收技术

退役锂电池中含有大量有价金属元素如Li、Co和Ni等,通过对这些关键元素的回收利用,能有效减少对矿物资源的依赖。因此,退役锂电池的资源回收与再利用过程对保障国家战略资源的安全具有重要意义。目前退役锂电池的资源回收主要有火法冶金和湿法冶金两种方式。

火法冶金工艺采用高温处理退役锂电池中的杂质,有价金属则以合金或盐的形式被回收。工艺主要包括两个步骤:首先在熔炉内焙烧退役锂电池,有机材料、负极材料和电解液等被直接灼烧分解,正极材料则被熔融;接着采用还原剂使得重金属元素(Ni、Co和Mn等)在高温下还原为金属合金,锂元素则以锂盐的形式被回收。HU等[119]在1 600 ℃下对退役锂离子电池电极材料进行了中试规模试验,Co、Ni、Mn均以金属合金的形式被回收,回收率分别为97.9%、97.7%和85.3%,Li元素则以Li2CO3夹带在烟尘中进一步被富集处理。火法冶金工艺简单、处理规模大,且不需要进行预处理工艺,因此易于工业化应用。但是该方法高温焙烧成本高,燃烧产生的气体毒性较大,给生态环境带来了较大压力。

相对于火法冶金,湿法冶金元素回收率高、操作条件温和且环境污染更小,因此更加受到学者们的青睐。总体而言,湿法回收工艺有电池预处理、正极活性物质浸出和浸出液分离3个步骤,如图5所示。在预处理阶段,将退役锂离子电池充分放电后拆解为正极、负极和隔膜;接着对拆解出的正极材料使用酸(或碱)浸出,有价金属元素在浸出液中富集。学者们研究了醋酸、柠檬酸和硫酸等对正极材料的浸出热力学和动力学,并建立了相应的理论模型[120-122]。NIU等[123]研究了退役锂电池正极的生物浸出过程,实验结果表明生物浸出的吉布斯自由能是传统H2SO4酸浸法的10倍以上,因此生物浸出比化学浸出有更大的自发性和应用潜力。最后对浸出液中的锂离子进行资源回收,常见的分离提纯方法有溶剂萃取法、化学沉淀法、吸附法和电沉积法等。近年来,有学者提出将正极材料回收,直接再制备合成电极材料,大幅简化了回收路线,减少了化学试剂的使用剂量,有效地减少了二次污染,同时极大地提高了退役电池的整体回收效率。实验证明回收再制备材料的效果甚至优于市售同类产品,为退役锂离子电池资源回收提供了一条新思路[124]。

图5 湿法冶金工艺流程图[124]Fig.5 Process flow diagram of hydrometallurgy[124]

4 结论与展望

在国家“双碳”政策的引导下,锂电池在新能源领域中扮演着不可或缺的角色,因而锂资源的开发利用也成为国家新能源战略的重要支撑。在矿石、卤水与退役锂电池回收领域,锂分离纯化技术蓬勃发展。工业锂辉石提锂主要采用转型焙烧-硫酸法,由于转型焙烧温度高、能耗大,目前大部分新工艺研究目标是避免转型焙烧或降低焙烧/反应温度。传统工艺的改进、新工艺的发展、共伴生矿产的综合利用与理论基础的研究将会是未来矿石提锂的研究方向。卤水提锂方法主要有化学沉淀法、吸附法、萃取法和膜分离方法。4种分离提纯方法在工业生产中都有成功应用,但各自都存在一定的局限性,对卤水体系的要求也不尽相同。因此,对现有工艺的改良和创新仍是未来卤水提锂技术的主要研究方向。退役锂电池资源回收主要采用湿法冶金方法。正极活性材料的高效浸出和有价金属的绿色分离是湿法冶金的关键,另外,正极材料浸出再制备工艺的提出有望大幅降低回收成本。总体而言,现行的各种锂分离工艺都存在着不同程度的技术难题,为了更好地支撑国家新能源发展战略,相关技术研发工作需要进一步深入。