退役锂离子电池正极材料直接回收的研究现状和展望

2023-01-29王俊雄季冠军周光敏

唐 迪,王俊雄,2,陈 稳,季冠军,2,马 骏,周光敏

(1.清华大学深圳国际研究生院,广东深圳 518055;2.上海交通大学,上海 200240)

锂离子电池(LIBs)因其能量密度较高、循环稳定性好、寿命长等优点,在电子产品、新能源汽车、电网储能等领域有着广泛的应用[1-3]。近年来,世界各国为加快实现“双碳”目标,对新能源汽车产业的支持力度不断加大[4]。高碳排放、高污染的传统燃油车将逐渐被以电力驱动的环保型新能源电动汽车所替代,锂离子动力电池的需求量也随之大幅增长。统计数据显示,2021年全球LIBs市场规模已经达到545 GW∙h,并有望在2025年进入“TW∙h”(亿千瓦时)时代[5-6]。然而,受限于工作机理和使用工况等因素,动力电池的使用年限为5~8 a,早期装机的LIBs已达到其退役要求[7-8]。数据显示,2021年中国退役LIBs总量达到51.2万t,然而实际回收LIBs仅29.9万t,预计2026年中国理论废弃LIBs总量将达到 231.2 万 t[9-10]。因此,从长远的角度来看,整个LIBs回收市场潜力巨大。

LIBs主要由6个部分组成:正极、负极、隔膜、集流体、电解质、电池壳[11]。LIBs的正极材料主要包括磷酸铁锂(LiFePO4,LFP)、钴酸锂(LiCoO2,LCO)、镍钴锰三元材料(LiNixMnyCo1-x-yO2,NCM)、镍钴铝三元材料(LiNixCoyAl1-x-yO2,NCA)等,它们对LIBs的能量密度、循环寿命等性能起决定作用。随着Li、Co、Mn、Ni等金属原材料价格不断上涨,正极材料占电池总成本也从30%上升到近50%,因此正极材料往往最具回收利用价值[12-15]。一方面,在中国,钴资源仅占全球储量的1.2%,镍资源占全球储量的4%,锰矿品位低,80%以上需要从国外进口,矿产资源不足以支撑中国新能源汽车产业未来的大规模发展[16]。从资源利用的角度,高效回收利用这些贵金属资源,能够减缓对原矿的过渡开采和进口的依赖,弥补中国Li、Co等锂电矿产资源短缺的现状,具有相当高的经济价值,能够对中国新能源汽车产业的可持续发展起到促进作用。另一方面,从环境保护的角度,Ni和Co属于致癌的金属元素,会污染土壤和水源,不仅不利于生态环境的保护,还可能通过食物链传递,危害人类身体健康[17-19]。此外,电池中的其他组分也同样具有环境危害性和资源性。因此,在经济环境双重效益的推动下,越来越多的科研工作者致力于研发绿色、节能、高效的电池回收利用工艺。

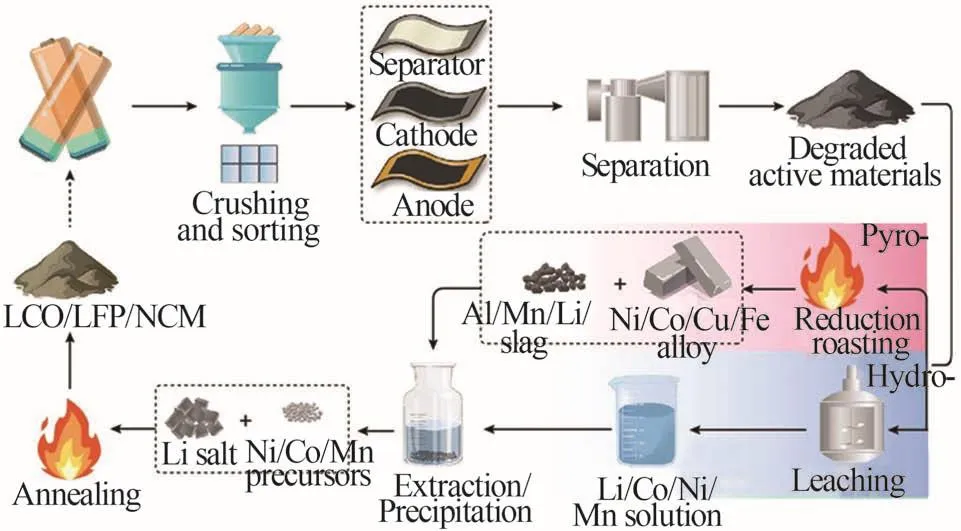

传统的电池回收工艺主要分为两类:火法冶金回收和湿法冶金回收。其工艺流程如图1所示,退役LIBs经过放电、拆解、破碎、分选等预处理步骤,将正极、负极、隔膜从集流体上分离,再经过破碎、过筛、磁选等一系列操作,得到高价值的失效正极粉末。将正极材料经过火法或湿法处理,重新得到正极材料的前驱体,混合一定量的锂盐,经过烧结再生成新的正极材料[20]。两种回收工艺均需要通过完全破坏电池中材料的原有成分和结构,提取其中的元素作为新原料合成的前驱体。其中,火法需要用到高温,整个工艺流程能耗及排放高。而湿法一般需要用到强酸或强碱浸出剂将组分完全溶解,不仅原料投入量大,而且需要考虑浸出后废酸废水的后处理问题,工艺流程繁琐[21-23]。尽管两种技术都能够实现对退役电池的回收再利用,但并不符合节碳减排的发展道路,仍需要通过技术优化简化工艺流程,降低能耗及原料投入,大力发展绿色、节能、高效的再利用技术。

图1 传统的电池回收工艺[20]Fig.1 Traditional recycling processes of LIBs[20]

新兴的直接回收技术一般是指从失效材料的成分和结构入手,在不需要破坏材料固有结构的基础上,针对性地解决材料的失效问题,实现结构再生,从而恢复材料的电化学活性。通过对LIBs正极材料直接回收的研究,本文综述了固相法、熔融盐法、水热锂化、低共熔溶剂常压锂化等LIBs直接回收工艺的研究进展,同时分析了不同直接回收技术的优缺点,并简要总结了其在经济效益和环境保护等方面的贡献。此外,本文还对正极材料的功能化及LIBs闭环回收工艺的最新研究进展做了简要介绍。最后,本文对退役LIBs正极材料及其他组分回收利用的前景和发展趋势进行了展望。

1 锂离子电池正极材料的直接回收方法

在LIBs工作的过程中,充电时锂离子从正极脱出并嵌入到负极,放电时从负极脱出并嵌回到正极,从而实现能量的存储与释放[24]。随着充放电过程的不断进行,正极材料的晶体结构不断发生膨胀和收缩,材料的结构稳定性逐渐降低,造成电池容量的不断衰减[25-26]。针对成分缺失和结构损坏,通常采用各种锂化方法,辅以热处理对退役LIBs中失效的正极材料进行直接修复[27-29]。相较于传统的火法和湿法工艺,直接回收的主要优势在于工艺简单、能耗低、污染小,能大幅度降低LIBs回收的成本。主流的正极材料直接回收技术包括固相法、熔融盐法、水热锂化、低共熔溶剂常压锂化等。

1.1 固相法直接再生

三元正极材料具有与LCO正极相似的层状结构,固相法同样适用于NCM正极的直接再生。LI等[32]将 失 效 LiNi0.5Co0.2Mn0.3O2(NCM523)正 极 与LiOH·H2O混合,在空气中加热至500 ℃热处理6 h后再加热至850 ℃热处理12 h,得到的正极材料经X射线衍射(XRD)表征,发现处理后的正极材料阳离子混合程度降低,受损的α-NaFeO2层状六方结构得到修复。固相法再生的NCM523在0.5C下放电容量可达142.45 mA∙h/g,循环50次后容量保持率为95.29%,远高于失效正极初始水平(40.35 mA∙h/g,79.55%)。

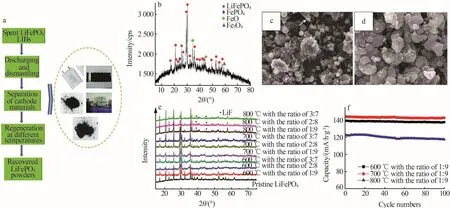

除了NCM、LCO等层状氧化物正极材料,SONG等[33]报道了利用固相法对失效LFP正极材料进行直接再生,其工艺流程如图2a所示。首先,将电池放电并拆解,采用环保有机溶剂N,N-二甲基乙酰胺(DMAC)分离集流体(Al箔)和LFP正极。对得到的失效LFP进行表征分析,发现存在FePO4、FeO、Fe3O4等杂质相(图2b),且失效LFP颗粒形貌和粒径不规则,存在一定的团聚现象(图2c),这些因素影响了LFP正极的电化学活性。将新的LFP正极分别按照质量比为1∶9、2∶8、3∶7掺杂到失效的LFP正极中,在600、700、800 ℃下N2气氛中热处理8 h得到最终的正极材料。从再生正极XRD谱图(图2e)可以看出,处理后的LFP正极材料中的杂质相消失,晶体的相组成和结构与标准LFP相似,表明成分和结构得到修复,从扫描电子显微镜(SEM)表征(图2d)可以发现处理后的正极颗粒分布更加均匀,团聚更少。从电化学测试结果来看(图2f),在掺杂质量比为1∶9、热处理温度为700 ℃条件下,0.1C循环100次后容量仍有140 mA∙h/g,远高于未掺杂的失效样品(102 mA∙h/g)。此方法实现了橄榄石结构LFP正极的直接再生,但该水平距离商用LFP正极仍有差距。

图2 LFP正极固相法直接再生[33]Fig.2 Direct regeneration of LFP cathode materials by solid⁃phase method[33]

因此,固相法可以使LCO、NCM、LFP正极材料的结构和性能得到恢复,实现直接再生。但是长时间高温烧结会导致大量的能源消耗,经济性较差。此外,固相法直接再生难以精确控制再生正极的化学计量比,同时,反应物在固相-固相界面实现均匀分布比较困难,因此该方法对于修复失效程度高的正极材料仍有很大挑战。

1.2 熔融盐法直接再生

共晶熔盐混合物是一种均质体系,其共晶温度低于常压下该体系内任意组分的熔点,可以实现在较低温度下的快速离子扩散和化学反应的进行[34]。锂基共晶熔盐可以作为锂源和反应介质,被广泛应用于LIBs正极材料的合成[35-38]。相较于固相法直接再生,熔盐体系内高离子扩散等特点有助于反应温度的降低和反应时间的缩短。受此启发,不少科研工作者尝试以低熔点共晶熔盐为介质,对失效的正极材料进行再锂化修复。在诸多锂盐中,LiNO3熔点仅为264 ℃,常被用于配制各种共晶熔盐体系。SHI等[39]首次报道了利用共晶熔盐体系对NCM523正极颗粒进行再锂化,当LiOH与LiNO3物质的量比为2∶3时,其熔点可低至176 ℃,将失效NCM523正极材料与该熔盐体系混合均匀加热至300 ℃热处理2 h或4 h,让锂离子充分扩散以实现缺锂正极的完全再锂化(图3a)。随后,将完全再锂化的NCM523[加入5%(质量分数)的Li2CO3,弥补高温过程Li的烧失]在850 ℃下O2气氛中快速退火4 h以实现晶体结构修复。通过高分辨率的透射电镜表征(HRTEM)(图3b),可以看出失效NCM523正极材料中的岩盐相全部转变为层状相。对其进行电化学性能测试,再锂化4 h并经快速退火处理后的NCM523正极在1C倍率下首圈放电容量为149.3 mA∙h/g,循环稳定性优异,已恢复到材料的原始水平(图3c)。

图3 NCM正极熔融盐法直接再生[39]Fig.3 Direct regeneration of NCM cathode materials by molten salt method[39]

对于最早商用的LCO电池,YANG等[40]报道了利用LiOH-KOH-Li2CO3(物质的量比为3∶7∶0.5)熔盐体系对失效的LCO正极进行修复,其中LiOHKOH作氧化助熔剂、Li2CO3作锂源,与此同时,LiOH-KOH-Li2CO3为失效LCO提供了氧化和溶解环境,能够有效去除残留的炭黑、聚偏二氟乙烯(PVDF)粘结剂等杂质。将熔盐加热到500 ℃后,加入失效LiCoO2正极并在空气气氛中热处理8 h,然后将样品淬火至室温得到处理后的正极材料。通过对失效的LCO正极材料进行XRD表征分析,失效样品虽然保持层状结构,但其中形成一些缺陷,同时,出现少量岩盐相、一些非晶畴和尖晶石相,缺陷和杂质相的存在导致电池电压下降和容量衰减。而经过熔融盐法直接再生处理后的LCO正极中的岩盐相和尖晶石相全部转化为层状结构。对其进行电化学性能测试,再生LCO正极在0.2C下放电容量为144.5 mA∙h/g,接近理论容量,循环200次后容量仍保持92.5%。可以看出,共晶熔盐对层状结构的LCO和NCM材料都具有很好的修复效果。

在使用共晶熔盐时,由于部分熔盐(如LiNO3)具有强氧化性,极易导致LFP正极中的Fe2+被氧化为Fe3+,从而破坏LFP的晶格[41]。LIU等[42]以LiNO3作为锂源,利用蔗糖作碳源同时提供还原性环境。将失效LFP与LiNO3、FeC2O4、蔗糖混合,在300 ℃下Ar气氛中热处理1~6 h进行锂化,骤冷至室温后,再加热至650 ℃下Ar气氛中快速退火6 h使完全再锂化的LFP正极充分结晶。结果表明,熔盐再锂化过程使得LFP正极中的FePO4相、P2O5相重新转变为LFP相,同时原来失效LFP正极材料中的Fe/Li反位点明显减少,促进了Li离子的释放,暴露了更多的(101)晶面,构建了更多的Li离子传输通道,其在0.5C时首圈放电容量为145 mA∙h/g,相较于失效的LFP正极提升了13%以上。然而,当锂盐浓度过高、反应时间过长时,失效LFP会与过量的锂盐反应形成Li3PO4相,不利于成分和结构的修复,因此需要控制好锂盐的用量和熔盐反应时间。

总的来说,熔融盐法直接再生可以在较低温度、较短时间下对失效正极材料进行修复,相比于固相法能耗更低、经济效益更高。但是熔融盐法需要对锂盐的用量以及反应时间进行严格控制,不同失效程度的正极材料适用性有待提高。此外,如何更进一步降低锂化温度、缩短锂化反应时间,也是值得思考的问题。

1.3 水热锂化直接再生

水热合成是指物质在高于环境温度和压力的密封加热溶液中通过化学反应合成。常见的水热法指将失效的正极材料浸入含有锂源(如LiOH、CH3COOLi、Li2SO4等)的溶液中,在水热反应釜中进行反应,以实现锂的补充,并通过快速的退火热处理使失效正极材料的结构得到修复。与固相法和熔盐法相比,该方法温度更低、时间更短、反应时成分混合的均一性更好[43-44]。SHI等[45]最早报道了利用水热锂化直接再生LiNi1/3Co1/3Mn1/3O2(NCM111)正极和NCM523正极。将失效NCM正极在220 ℃水热4 h以实现完全再锂化,将锂化后的NCM正极分别在850 ℃下空气或O2气氛中退火4 h以重新构建层状相和提高结晶度。结果表明,低镍NCM111正极在空气中退火就可以将失效材料中的MO(M=Ni、Co、Mn)岩盐相和尖晶石相全部转化为LiMO2层状相,但对于高镍正极,需要保持在O2气氛中退火,才能有效将岩盐相转变为层状相,从而实现电化学性能的恢复。为了克服水热容器加热不均匀的缺点,并且进一步缩短水热处理时间,LIU等[46]采用微波水热反应器,将失效的LCO正极加入到LiOH溶液中,微波加热至220 ℃,水热45 min以实现锂的补充,再经800 ℃退火4 h以消除裂纹和恢复结构。结果表明,处理后的LCO正极材料颗粒表面的裂纹消失,层状结构得到恢复。所回收的LCO正极具有优异的容量和倍率性能,在5C下放电容量可达141.7 mA∙h/g。相比于传统水热法,微波水热可以有效缩短时间、提升溶液加热均匀性,使得再生LCO正极材料结晶度更高、粒径更加均匀。

“不要再说啦,她的亏,我这一生吃够了,再不要在我面前提她!”说罢,蒋浩德起身要走,身体摇晃了两下,紫云一把抱住他。他回过神来,眼睛直直地望着紫云,感受到来自女人的体温,差点窒息。

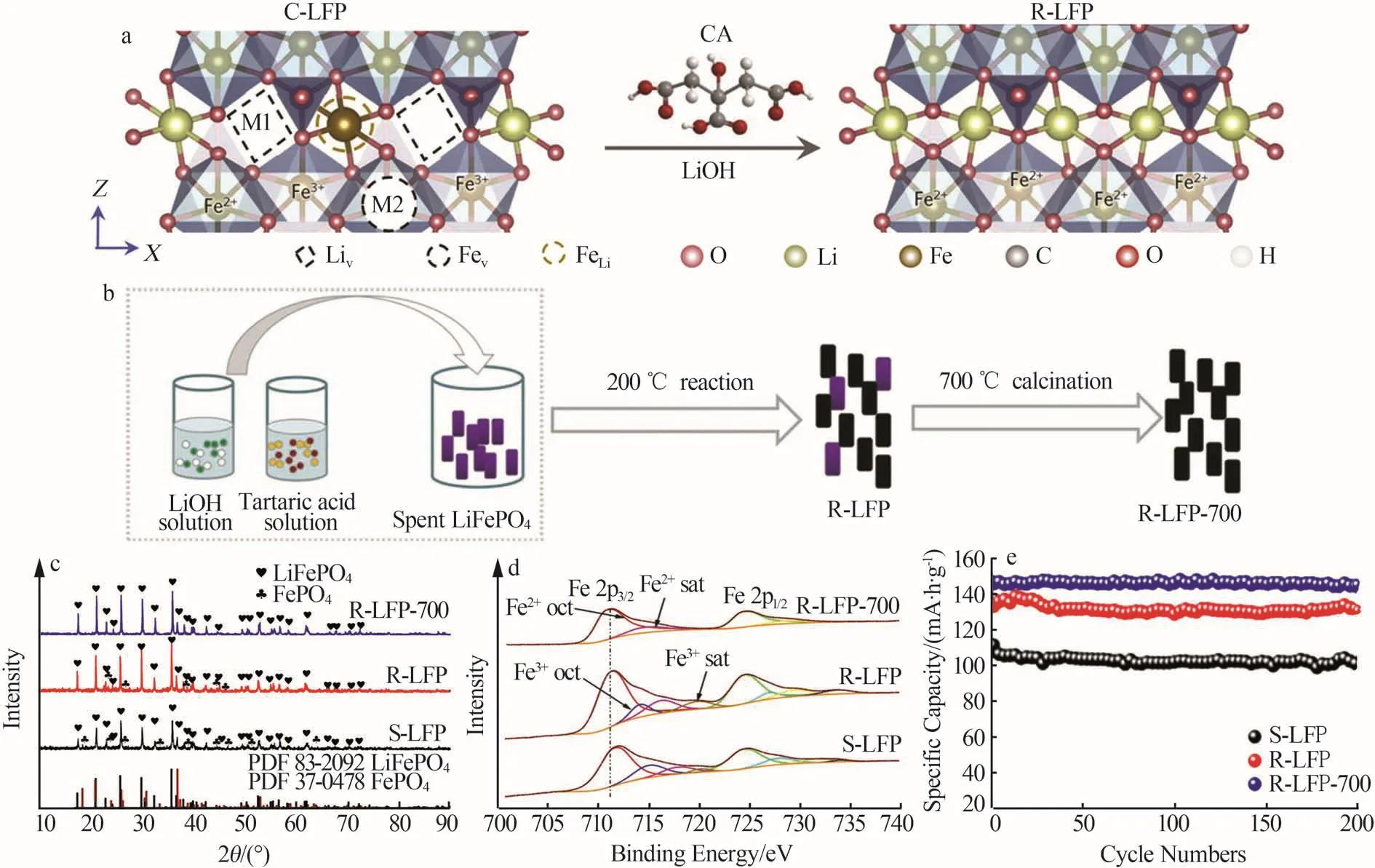

对于橄榄石结构的LFP电池,其容量衰减的主要原因在于Li空位缺陷(Li vacancy,LiV)和Fe占据Li位(FeLi)。如图4a所示,电池工作过程中锂离子缺失形成的LiV不仅会导致Fe2+被氧化成Fe3+,还会导致Fe2+迁移到Li位点,形成所谓的“反位缺陷”,从而阻挡Li+的传输途径[47]。然而,失效的LFP正极材料整体的颗粒形态和晶体结构通常保持不变,这为针对性地直接修复LFP提供了思路:1)从外部补锂实现再锂化;2)将Fe3+还原为Fe2+;3)将Fe2+从Li位点迁回原Fe2+位点。实验表明,在还原性条件下可以有效降低活化势垒,促进Fe2+从Li位点迁移回原始位置[48-50]。CHEN等[51]以LiOH·H2O为锂源、酒石酸为还原剂,采用水热锂化成功地将LFP正极材料进行再生修复。其过程如图4b所示,首先在200 ℃水热反应3 h实现完全再锂化,将锂化后的正极在700 ℃下Ar气氛中快速退火2 h得到了最终的LFP正极材料。处理后的LFP正极各项表征如图4c~4e所示,经XRD表征可以看出,磷酸铁(FP)相很好地转变为LFP相,经X射线光电子能谱(XPS)分析,退火处理后的样品没有出现Fe3+的峰,Fe3+全部被还原为Fe2+。从电化学性能测试结果来看,再生的LFP材料在1C下表现出145.92 mA∙h/g的高放电比容量,循环200次后容量保持率为99.1%。该方法绿色高效,为废旧LFP正极的直接回收提供了一种有前景的策略。

图4 LFP正极水热锂化直接再生[47,51]Fig.4 Direct regeneration of LFP cathode materials by hydrothermal lithiation method[47,51]

总的来说,水热锂化直接再生可以实现正极材料成分和结构的修复,通过水热工艺有效缩短了失效正极的再锂化时间,能够显著减少能耗和温室气体排放。但是,水热法的反应压力远远大于环境压力,存在一定的安全隐患。因此,不少科研工作者致力于寻找常压下实现失效正极再锂化的方法,以进一步实现LIBs正极材料绿色、节能、高效地回收再生。

1.4 低共熔溶剂常压锂化直接再生

低共熔溶剂(DESs)被广泛认为是一类新的离子液体(ILs)类似物。其通常由Lewis或Brønsted酸和碱组成,而离子液体则由一系列阴离子和阳离子组成。DESs中往往含有较大的非对称离子,这些离子具有较低的晶格能,使得DESs的熔点很低[52-54]。相对于传统的咪唑类和嘧啶类ILs而言,DESs合成更简单、成本更低廉、对环境更友好且可以循环使用,因此不少研究人员尝试利用DESs实现对LIBs正极材料的回收利用[55-56]。在湿法冶金回收的应用中,TRAN等[57]首次利用氯化胆碱-乙二醇DES从LCO和NCM中提取Co和Li元素,和传统湿法回收相比,该工艺不含腐蚀性的酸和碱,对环境比较友好。然而,该方法需要破坏正极材料的结构,后续的正极再合成工艺依旧需要大量能耗、流程繁琐、经济性不够。

WANG等[20]首次成功利用氯化锂-尿素DES对失效LCO正极材料进行了常压直接再生,DES没有用作溶解LCO的溶剂,而是作为选择性补充Li和Co的载体。其工艺流程如图5a所示,将失效LCO正极和少量CoO添加到DES中,在120 ℃下反应以实现Li和Co元素的补充,随后在850 ℃下退火2 h得以加速Li和Co原子的重新排列,使尖晶石相LCO向层状LCO转变。处理后的LCO正极,n(Li)/n(Co)从失效LCO的0.786提高到0.991,通过XRD和聚焦离子束扫描电子显微镜表征(FIB-SEM)发现,失效LCO正极中的杂质相被有效去除(图5b),尖晶石LCO相转变为有序的层状结构,同时晶粒表面微裂纹愈合(图5c、5d),有效地恢复了失效LCO正极的成分和结构。修复后的LCO正极在0.5C、循环100次后仍保持90%的容量(图5e),性能优异。该方法利用DES实现了LCO正极的直接再生,整个过程不产生废水,绿色、节能、高效,且DES能够重复使用,可以有效降低电池回收的成本。

图5 低共熔溶剂常压锂化直接再生LCO正极[20]Fig.5 Direct regeneration of LCO cathode materials by DESs method[20]

DESs作为一种绿色、环保、低成本的溶剂,近些年备受电池回收工作者的青睐,其在湿法回收领域已有不少研究。低共熔溶剂常压锂化直接再生作为一种新型的正极材料直接回收技术,其工艺具备流程简单、低碳排放、成本低廉、环境友好等诸多优势,有望在未来用于实现LIBs的大规模回收。然而,目前利用DESs直接回收LIBs正极材料的研究寥寥无几,主要在于其他适用LCO、LFP、NCM等正极直接回收的DESs体系难以寻找,需要科研工作者的不断努力,开发出通用性更强的DESs体系以实现LIBs正极材料的高效回收。

2 直接再生中的闭环工艺及功能化策略

在“双碳”背景下,电池回收对于资源利用及环境保护都极为重要。近年来,LIBs直接回收的科学研究取得了非常大的进展,但也存在局限于单一正极材料、负极材料的回收,存在对失效正极只修复不提升、产品价值低等问题。为了进一步推动电池产业、新能源汽车行业的可持续发展,必须发展针对电池全组分的闭环回收工艺,同时对正极材料实现功能化提升,将其转化为经济价值更高的产品,实现退役LIBs高效回收利用。

2.1 闭环回收

闭环回收指的是针对电池的全组分进行回收利用,包括正极、负极、集流体、隔膜、电解质等。ZHOU等[58]报道了一种正负极同步回收工艺,从废电池中再生LiNi0.6Co0.2Mn0.2O2(NCM622)正极材料和石墨电极材料。回收过程如图6a所示,将正极NCM622混合一定量Li2CO3采用固相法进行直接再生,负极石墨经硫酸和过氧化氢处理去除杂质后,在1 000 ℃下煅烧3 h使其层间距和结构恢复。将再生后的NCM622正极和石墨组成全电池,其在0.2C可提供151.4 mA∙h/g的可逆容量,循环100次后容量保持率为95.6%(图6c),性能与商用电池相当。然而,此工艺需要从外部补充锂盐且煅烧温度过高,经济性有待提高。

研究发现,商用电池的负极石墨在经过长时间的循环后,其表面往往有相当数量的锂以固体电解质界面、死锂等形式存在[59-60]。WANG等[61]将废旧LIBs负极石墨中的残留锂盐提取出来用作废旧LCO正极的锂源,并采用固相法对失效LCO进行再生,其方法如图6b所示。在再生过程中,脱锂后的石墨通过提纯和活化进行修复,重新用作负极材料。将修复后的LCO和石墨组装成全电池,其0.5C下放电容量超过130 mA∙h/g,循环100次后容量保持率为97.2%(图6d),与商用材料非常相近。该工作通过锂的提取和再利用连接了正极和负极的直接再生,形成了一个封闭的LIBs回收循环,为LIBs的回收工艺提供了广阔的思路。

图6 LIBs闭环回收[58,61]Fig.6 Closed-loop recycling of LIBs[58,61]

事实上,目前的闭环回收工艺因技术限制,尚未有针对LIBs全组分的闭环回收工艺。大多数的闭环回收工艺都是在正极-负极之间的闭环,这也在一定程度上降低了电池回收的成本,为进一步开发绿色、节能、高效的LIBs回收工艺提供了参考。

2.2 功能化

LIBs直接回收功能化通常是指在直接回收过程中,对正极材料某方面性能进一步提升或将其转为其他高价值产品。JIA等[62]以废旧的NCM523正极为原料,向失效LCO正极中掺杂Ni/Mn原子,制备了4.6 V高压LCO。结果表明,Ni/Mn的掺杂占据了Co层中的Co位点,从而使Co—O键作用增强,有效抑制了氧的释放和有害的相变,使LCO获得了稳定的层状结构。其在0.5C下放电容量高达199.3 mA∙h/g,在4.6 V下循环100次后容量保持率仍有90%,电化学性能优异。这项工作为不同种类的失效LIBs协同回收利用和高压LCO开发提供了新的解决方案。

另一方面,LCO和NCM正极中的过渡金属(Ni、Co、Mn等)通常具有很好的催化活性。JIAO等[63]从废弃的NCM三元正极材料中回收NiMnCo混合溶液后将其负载到活性炭载体上,经快速热辐射制备成高性能负载NiMnCo的活性炭(NiMnCo-AC)双功能催化剂(氧还原反应/析氧反应)并应用到锌空气电池中,其性能媲美商业化的负载铂金属的活性炭(Pt-AC)催化剂。该研究为废旧三元正极中过渡金属的再利用和柔性锌空气电池的研究提供了思路。

通过对失效正极材料进行功能化处理,不仅可以修复其失效的成分和结构,还可以使其得到更优越的性能和更高的产品价值。特别是针对LCO、NCM等本身金属价值较高的失效电极材料,应当充分挖掘其潜在价值,实现经济效益和环境效益最大化。

3 总结与展望

介绍了4种主流的正极材料直接再生技术,固相法操作简单、应用广,但能耗高;熔融盐法反应温度低,但对锂盐用量和热处理时间要求严格;水热法锂化温度更低、时间更短、反应更均匀,但高压环境存在一定的安全隐患;低共熔溶剂法可在常压下实现对失效正极再生,且DESs绿色环保、可循环利用,能大幅度降低回收成本,有望用于大规模回收,但目前相关研究较少,适用于不同正极材料的DESs体系还有待开发。

此外,在LIBs直接回收过程中,可从电极材料本身出发实现功能化应用,提升其高压、高低温、循环性能等,或将其中具有高效催化活性的过渡金属转化为高价值的催化剂。此外,电池中其他组分,如负极石墨、电解质、集流体等,同样具有回收利用价值。然而,目前的闭环回收主要局限于正负极之间的回收,没有形成完整的闭环。可能的原因是在工业化电池拆解过程中,电池全组分混合到一起,电解质、集流体等难以从其中筛选分离。因此,开发绿色、节能、高效的LIBs全组分闭环回收工艺以实现电池全组分的回收利用,将成为未来电池回收领域主流的研究方向。