孕镶钻头胎体对金刚石机械把持力的评价方法*

2023-01-28赵小军段隆臣谭松成方小红

赵小军, 段隆臣, 谭松成, 方小红

(1.中石化江钻石油机械有限公司, 武汉 430223)

(2.中国地质大学 工程学院, 武汉 430074)

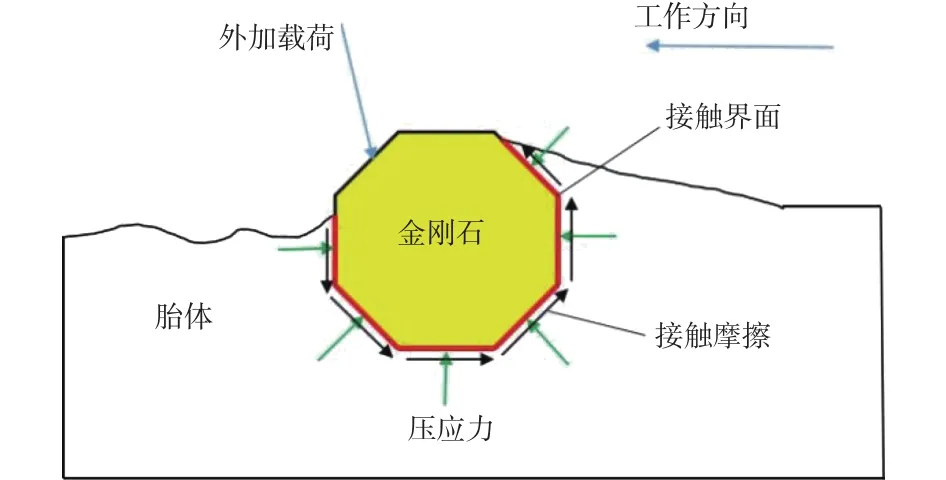

孕镶金刚石钻头被广泛应用于钻进硬岩地层,其切削效率和使用寿命在很大程度上取决于胎体材料的性能[1]。在钻进过程中,胎体材料要具有良好的自锐性和足够的把持力[2]。传统的孕镶金刚石钻头的胎体金属材料与金刚石界面之间难以形成化学结合状态,导致胎体对金刚石的把持力主要来源于机械把持力[3]。机械把持力是胎体结合剂通过对金刚石的压缩和摩擦而对金刚石磨粒起把持的作用[4]。如图1所示为1颗处于外载作用下的金刚石磨粒的受力。由于金刚石与金属胎体之间热膨胀系数的差异,在烧结之后的冷却过程中胎体会对金刚石产生收缩压应力的作用。机械把持力就是来源于冷却收缩与胎体相变所产生的残余压应力作用[5]。

图1 孕镶金刚石钻头中金刚石的受力Fig.1 Forces on diamond in impregnated bit

目前,抗弯强度分析结合金刚石-胎体界面形貌观察、界面成分分析等方法[6-7]被广泛应用于评价胎体对金刚石的把持能力,但这些方法也只能比较定性地判断把持力的好坏,无法给出定量的评价。为了量化评价胎体对金刚石的把持力,金刚石表面的残余压应力被用作一种重要指标来表征机械把持力的大小。

对现有的金刚石表面的残余压应力的计算方法进行了归纳总结,提出了引入基于弹塑性力学理论的颗粒增强复合材料热错配应力的计算方法,并以其计算评价孕镶钻头胎体对金刚石的机械把持力,然后将弹塑性力学公式计算结果与经验公式、弹性力学方程表征公式、有限元数值模拟方法的结果进行了对比和评价,最后分析了WC基孕镶钻头胎体烧结后的冷却过程。

1 金刚石表面残余压应力的计算方法

1.1 金刚石表面残余压应力的计算方法与评价

《金刚石钻探手册》涉及一种计算由冷却收缩产生的金刚石表面压应力的经验公式[8-9],如式(1)所示:

式中:PD指金刚石磨粒受到的表面压应力,MPa;FD指金刚石磨粒承受的压应力,N;A指金刚石磨粒的断面积,mm2; ΔL代表胎体颗粒的收缩量,mm;Em代表胎体材料的杨氏模量,MPa; αm、αd分别代表胎体材料和金刚石磨粒的平均热膨胀系数;Rm、Rd分别代表胎体颗粒和金刚石磨粒的半径(金刚石磨粒被看作大小相同的球体,将胎体也视为一个个包裹着金刚石磨粒的尺寸相同的空心球); ΔT表示烧结冷却温度降(从烧结温度到室温的温度差)。

一些学者将胎体和金刚石都看成完全弹性材料,只考虑冷却收缩产生的压应力,采用弹性力学公式来计算残余压应力,以表征机械把持力的大小,如式(2)[10-11]所示:

式中: Δ ε指胎体对金刚石的过盈收缩形变率;Ed代表金刚石磨粒的杨氏模量。

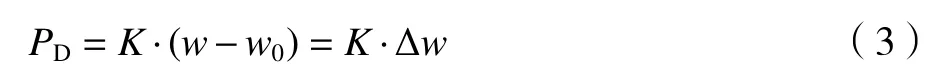

有学者对烧结前后金刚石复合胎体材料中金刚石磨粒的拉曼峰频率进行测量,根据拉曼峰频率的偏移量计算出了金刚石磨粒表面的残余压应力,如式(3)[12-13]所示:

式中:K是一个比例系数,取-430 MPa/cm-1; Δw是有、无应力作用下的斯托克斯峰值差,cm-1。

一些学者采用有限元数值模拟方法对烧结冷却后金刚石附近的残余应力场进行计算,通过金刚石表面的残余压应力和金刚石磨粒附近塑性屈服区的半径等指标来评价机械把持力的大小[13-14]。

上述方法中,式(1)只考虑了胎体材料的线热膨胀系数和弹性模量的影响,其计算结果有可能要比实际金刚石表面压应力大2个数量级以上(见2.2节),不具有实践使用价值。

弹性力学方程表征式(2)的计算值与真实值之间的差距也很大(见2.2节),公式形式也不够合理。在弹性力学方程表征公式应用中,提到可以用弯曲试验测得的弯曲弹性模量代替杨氏模量进行计算。在WC基胎体的弯曲强度测试中,发现测得的弯曲弹性模量只有13~14 GPa,要比拉伸测试得到的杨氏弹性模量150 GPa(见2.1节)小1个数量级。由弯曲弹性模量代替杨氏模量进行计算在这里是不合理的。

拉曼光谱分析法可以较精确地测量胎体与金刚石之间的界面应力,但试验需要打磨抛光烧结后的金刚石复合胎体试样,使得试样中的表层金刚石磨粒出露,这种方法操作比较困难,不够简便,对样品有损伤,而且成本较高,目前在本行业中应用很少。

有限元数值模拟方法应用成熟,具有很高的使用价值,但是,数值模拟方法需要提前设定一些材料参数,而胎体材料的屈服强度、弹性模量等参数是随温度而改变的,这些实际参数是很难获得的;另一方面,这种数值模拟方法是基于胎体连续性假设,而实际上胎体并不是均质材料,且存在大量孔隙,金刚石磨粒也难以均匀分布,导致金刚石复合胎体材料是一种典型的非均匀连续材料。所以,数值模拟方法也只能起到一定的参考和指导作用。另外,有限元数值模拟方法涉及模型构建、网格划分、结果后处理分析等,很难为一般工程技术人员所掌握。

1.2 基于弹塑性力学的金刚石表面残余压应力计算方法

为了更加方便快捷准确地得到金刚石表面的残余压应力,基于弹塑性力学理论,将颗粒增强复合材料热错配应力的计算方法[15-16]引入孕镶钻头胎体对金刚石的机械把持力的评价中,希望通过简单的公式计算快速得到目标结果。

金刚石-胎体弹塑性计算模型如图2所示。其中,将金刚石看成球形,均匀地分布在胎体材料中。为了简化模型,进行如下几点假设[15-16]:(1)胎体材料是理想的弹塑性材料,服从Mises屈服准则,而金刚石是完全弹性材料;(2)应力-应变行为与应变速率和应力方向无关;(3)金刚石和胎体材料是连续、均匀和各向同性的,其应力、应变和位移均可用连续函数来描述,物理常数在讨论的范围内不变化;(4)在烧结冷却过程中,每时刻金刚石颗粒、胎体材料的温度都是均匀的,并按一定的降温速度降温。

图2 金刚石-胎体弹塑性计算模型Fig.2 Model of matrix-embedded particle

金刚石表面的残余压应力PD和金刚石颗粒附近弹塑性区边界半径比RP/Rd可以通过联立求解式(4)~式(5)得到。

式中:vm、vd分别代表胎体和金刚石的泊松比;RP表示金刚石颗粒附近胎体塑形变形区域的半径; σs表示胎体的屈服强度;f可以近似反映出胎体中金刚石颗粒的体积分数,f=(Rd/Rm)3。

采用金刚石表面的残余压应力为主要指标,结合金刚石颗粒附近塑性屈服区半径比为附加因素,来评价胎体对金刚石机械把持力的强弱[13,17]。

当胎体没有发生塑性变形时,可以采用式(6)来计算金刚石表面压应力:

2 不同计算方法的结果比较

2.1 材料基本参数

为了得到胎体材料的基本参数,选择传统WC基63#胎体配方进行了烧结试验,烧结温度为960 ℃,烧结压力为16 MPa,保温时间为4 min。

为了得到胎体材料的屈服强度和杨氏模量,对烧结后的试样进行单轴拉伸试验。胎体试样拉伸试验在Instron 5582型微机控制电子万能材料试验机进行,引伸计标距为25 mm,加载速度为100 N/s,试验时自动绘制应力应变曲线,如图3所示。试验测得WC基胎体抗拉强度为650 MPa,最大拉应变为0.51%,杨氏模量为150 GPa。从图3可知:WC基胎体的脆性很强,应力应变曲线近乎直线,看不到屈服现象,胎体的抗拉强度就是弹性极限,可以将胎体材料的屈服强度取为抗拉强度650 MPa。

图3 WC基胎体烧结试样抗拉试验应力应变图Fig.3 Stress and strain diagram of WC matrix sintered specimen in tensile test

为了得到WC基胎体材料的热膨胀系数,对烧结后的试样进行热膨胀系数测试。胎体试样的热膨胀系数通过PCY-1000型高温卧式膨胀仪。将8 mm×8 mm×50 mm的条状试样放入高温热膨胀仪中进行恒速率升温,升温速率为5 ℃/min,仪器会自动记录试样加热过程中的膨胀与收缩数据。采用平均线膨胀系数来表征材料的热膨胀性能。测得胎体在25~960 ℃的平均热膨胀系数为12.6×10-6℃-1,见图4所示(试样的膨胀值与温度之间呈线性关系,回归系数为0.996 5)。

图4 胎体的热膨胀系数(25~960℃)Fig.4 Thermal expansion coefficient of matrix (25~960℃)

金刚石颗粒定义为弹性材料,弹性模量为1 050 GPa,泊松比取0.2。其热膨胀系数如图5所示[18]。图5中,热膨胀系数分别为 1.0 × 10-6℃-1(20 ℃)~4.98 ×10-6℃-1(1 027 ℃),金刚石从室温 20 ℃到烧结温度960 ℃ 的平均热膨胀系数为 3.46 × 10-6℃-1(25~960℃)。

图5 金刚石的热膨胀系数(20~1 027℃)Fig.5 Thermal expansion coefficient of diamond (20~1 027℃)

通过室内试验测试和文献调研方法,得到了WC基胎体和金刚石的基本物性参数。WC基胎体材料的基本参数设置为:Em=150 GPa,泊松比vm=0.3,25~960 ℃的 平 均 热 膨 胀 系 数 αm=12.6 × 10-6℃-1, 屈 服 强 度σs=650 MPa;烧结冷却温度降 ΔT=935 ℃。金刚石的基本参数设置为:杨氏模量Ed=1 050 GPa,泊松比vd=0.2,25~960 ℃ 的平均热膨胀系数 αd=3.46 × 10-6℃-1,金刚石颗粒直径为425~500 μm(粒度号为35/40),浓度为100%(金刚石的体积分数为25%,此时Rd为0.231 5 mm,Rm为0.367 5 mm)。

2.2 金刚石表面残余压应力计算结果对比

按式(1)计算,金刚石表面压应力为19 942 MPa;按式(2)计算,金刚石表面压应力为1 045 MPa;按照弹塑性理论中,胎体没有发生塑性变形时的式(6)计算,金刚石表面压应力为1 230 MPa;按照弹塑性理论中,胎体发生了塑形变形时的式(4)计算,金刚石表面残余压应力为579 MPa。分别建立胎体材料的弹性材料模型和弹塑性材料模型,进行有限元模拟计算,得到弹性胎体材料模型下的金刚石表面残余压应力为1 209 MPa,弹塑性胎体材料模型下的金刚石表面残余压应力为624 MPa(如图6所示)。

图6 弹性和弹塑性胎体材料模型下的压力云图Fig.6 Pressure clouds under elastic and elasto-plastic matrix material models

从上述计算结果可知,式(1)、式(2)的计算结果与基于弹塑性理论和有限元数值模拟的计算结果差别很大,其公式形式不够合理;无论胎体材料为是弹性材料模型,还是弹塑性材料模型,基于弹塑性理论的计算结果与有限元数值模拟计算结果都有较好的一致性。

需要注意到,由于数值模拟计算中网格划分的不同和计算机计算能力的限制,数值模拟计算结果会和解析计算结果有一定的偏差,不如解析计算结果精确;解析计算方法应用起来也更加快捷和方便。另一方面,当金刚石颗粒不为球形时,很难再使用理论计算方法得到结果,而有限元数值模拟方法可以得到复杂金刚石形状下热应力场。

3 WC基金刚石复合材料烧结后的冷却过程分析

由图7可知弹性胎体材料模型下的等效Mises应力分布,金刚石内部应力保持不变,最大的Mises应力聚集在金刚石颗粒周围的胎体上。随着与金刚石-胎体界面的距离增大,应力是逐渐减小的;最大的Mises应力达到2 369 MPa,远超胎体的屈服强度650 MPa,含金刚石胎体在烧结后冷却过程中一定发生了塑性变形。

对比图7和图6可以推断,含金刚石胎体在烧结后冷却过程中,刚开始金刚石-胎体体系处于弹性变形阶段;随着温度的下降,金刚石-胎体之间的热错配应力逐渐增大,当达到胎体屈服强度时,在金刚石颗粒的根部首先开始发生局部塑性变形;温度继续下降,金刚石颗粒周围的塑性变形区域开始扩展;而胎体发生塑性变形时晶粒会发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,这会导致一部分能量被吸收,缓解了金刚石-胎体之间的热错配应力,释放了一部分金刚石表面的静压应力(弹塑性模型金刚石表面的压应力为624 MPa,弹性模型的金刚石表面压应力为1 209 MPa,二者差距明显);冷却完成后,金刚石表面会产生残余压应力,这种残余压应力就是胎体对金刚石机械把持力产生的主要原因。因此,在机械把持力性能评价中,常采用这种金刚石表面残余压应力来表征机械把持力的大小。

图7 弹性和弹塑性胎体材料模型下的Mises云图Fig.7 Mises stress clouds under elastic and elasto-plastic matrix material models

4 结论

金刚石表面的残余压应力是用来评价胎体对金刚石机械把持力的重要指标。现有的基于弹性力学的经验公式、弹性力学方程表征公式等金刚石表面压应力计算公式的计算结果与实际值差别很大,公式形式不够合理。本文中,基于弹塑性力学理论,将颗粒增强复合材料热错配应力的计算方法引入到孕镶钻头胎体对金刚石的机械把持力的评价中,得到的弹塑性力学公式的计算结果与有限元数值模拟计算结果有很好的一致性,证明了该公式的有效性。

对WC基金刚石复合材料烧结后的冷却过程分析发现,钻头胎体在烧结后的冷却过程中发生了塑性变形,金刚石颗粒周围形成塑性变形区域,塑性变形吸收了一部分能量,缓解了金刚石-胎体之间的热错配应力,释放了一部分金刚石表面的静压应力。冷却完成后,金刚石表面会产生残余压应力。

采用弹塑性力学公式进行计算,可以快速准确地得到金刚石的表面压应力和金刚石颗粒附近塑性屈服区半径比等指标,不需要耗费大量时间进行有限元数值模拟计算,具有很好的便利性。但是,上述弹塑性力学理论分析是基于金刚石是球形的假设,如果研究涉及金刚石晶体形状的改变或者比较复杂的热应力场的变化时,此时弹塑性力学公式会失去其有效性,只能采用有限元数值模拟方法。