基于单颗磨粒切削的CBN铰珩工具磨粒磨损研究*

2023-01-28杨长勇张念辉丁文锋

杨长勇, 张念辉, 苏 浩, 丁文锋

(南京航空航天大学 机电学院, 南京 210016)

航空发动机环形燃烧室一周分布着若干燃油喷嘴,其燃油分布的均匀性和各个喷嘴流量及雾锥角度的一致性密切相关。若喷嘴的燃油出口孔的加工质量一致性差,则会导致各喷嘴的燃油液滴尺寸不均,进而造成燃烧室出口温度分布不均,严重时会引起火焰筒和涡轮导向器及转子叶片的烧伤。为提高燃油喷嘴孔加工精度及其一致性,笔者所在团队提出了微小孔柔性工具铰珩技术,并研制了大长径比(100∶1)单层电镀CBN铰珩工具[1]。为保证燃油喷嘴孔的加工精度及其一致性,必须对铰珩工具进行修整,但小直径(1 mm以下)柔性铰珩工具难以采用现有的单层超硬磨料工具(如单点金刚石笔、金刚石滚轮等)进行修整。为此,提出了“以切代修”的构想,采用加工小孔零件的方法实现对铰珩工具表面CBN磨粒的精密修整[2]。但由于工具表面磨粒分布随机,其切削刃位姿也不确定,给磨粒磨损的研究带来了一定困难。因此,采用单颗磨粒切削的方法研究单颗CBN磨粒切削时的磨损特性,为微小孔铰珩工具修整工艺的优选提供理论基础[3]。

程强等[4]从磨削力比、磨痕截面积以及材料堆积率等方面分析了高速磨削过程中的PCBN磨粒磨损情况,研究表明磨粒磨损对磨削力比和材料堆积率有重要影响,磨削深度增大会加剧磨粒磨损。余剑武等[5]对CBN磨粒的磨损试验研究亦表明磨削深度对磨粒破碎形式有显著影响。LI等[6]研究了不同切削厚度和速度下的单颗CBN磨粒磨损演变过程,采用声发射测试手段分析了磨粒在各磨损阶段下的磨损行为。WANG等[7]通过试验和仿真研究了高速磨削过程中的单颗CBN磨粒磨损行为,结果表明CBN磨粒的磨损主要为前刀面裂纹扩展引起的大块破碎和切削刃附近的微破碎。陈凯等[2]研究了单颗CBN磨粒切削YG 8硬质合金时的磨粒磨损特性,发现在累积去除材料体积相同时,随着切削宽度和切削深度的增加,磨粒的磨损量先增大后减小。

随着超声辅助切/磨削技术的发展,超声条件下的单颗磨粒磨损研究也在同步进行。王艳凤等[8-9]对单颗磨粒在超声辅助高速磨削下的磨损形式进行了研究,结果表明超声磨削时磨粒的磨损形式主要是剪切磨损和移出磨损,其中后者还将磨粒磨损形式与磨削力信号关联,提取了不同磨损形式下的力信号特征;ZHENG等[10]开展了单颗磨粒的超声切削试验,结果表明,与传统切削相比,超声切削表现出了更高的材料去除率,且没有切屑黏附现象,但磨粒磨损更严重。综上所述,目前国内外对于单颗磨粒磨损的研究大部分针对的是砂轮磨削过程,其单颗磨粒切削试验装置具有断续切削的特点,不符合铰珩过程中磨粒连续切削的特征;而且单颗磨粒切削仿真时的磨粒形状多简化为球形或多面体[11-12],与实际磨粒形状存在较大差异。为揭示CBN磨粒超声振动辅助切削时的磨损特性及机制,指导燃油喷嘴微小孔铰珩工具修整工艺优选,设计搭建单颗磨粒切削试验装置,研究超声切削与普通切削条件下的磨粒形貌演变过程、磨粒磨损体积变化规律以及磨粒受力状况;同时,建立单颗磨料切削仿真模型,采用点云逆向建模方法构建CBN磨粒模型,使之与真实情况尽量接近,以提高仿真精度;结合理论分析与仿真计算,从瞬时切削力和磨粒-工件接触比的角度初步揭示CBN磨粒的磨损机理。

1 试验材料与方法

1.1 试验条件

不同于传统铰珩加工,大长径比工具铰珩加工微小孔时,由于工具刚性弱,无需浮动装夹,工具可以工件底孔为导向实现自动对中,以保证加工精度;同时也可消除工件二次装夹引入的误差,提高微小孔尺寸的一致性和形状精度。图1为铰珩加工示意图,工具长径比为100∶1。工具表面磨粒在工件内孔表面进行螺

图1 铰珩加工示意图Fig.1 Schematic diagram of single-pass honing

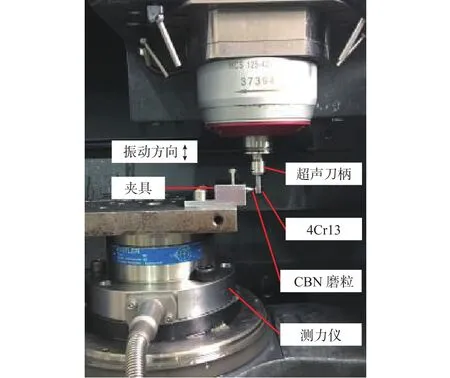

旋进给运动,实现材料去除,如图1所示。鉴于单颗磨粒内圆切削工具设计制作难度大,而且铰珩加工时磨粒切削深度(一般为数个微米)远小于内孔曲率半径,工件内圆对于切削速度与切削方向的影响很小,因此将工件内圆切削展成外圆切削,在DMG ultrasonic 20超声辅助加工中心上搭建单颗磨粒切削试验装置,如图2所示。为减小外圆切削与内圆切削之间冷却效果的差异,并降低冷却液对测力仪的影响,试验中在加工区域喷淋切削液。

图2 单颗磨粒切削试验装置Fig.2 Single grain cutting test device

采用钎焊工艺将CBN单层磨粒固定在基体上制成加工工具。为消除磨粒切削位姿的影响,选择工具的单横刃进行切削,即其切削方向垂直于切削刃。 所有试验至少重复2次。

工件夹持于超声刀柄上,被切削段长度为5 mm,直径为8 mm,材质为4Cr13马氏体不锈钢,淬火后硬度在50 HRC以上。试验前使用PCBN刀具对工件进行精车,将其径向跳动控制在2 μm以下。采用KISTLER9272型测力仪辅助对刀,并测量试验过程中的切削力。具体试验参数见表1。

表1 试验参数Tab.1 Test parameters

1.2 磨粒磨损体积表征方法

通过三维视频显微镜记录磨粒的形貌演变过程和高度信息,每隔一段时间,将单颗磨粒试样拆下进行观察、记录。同时使用螺旋测微器测量工件的直径,计算材料去除体积。

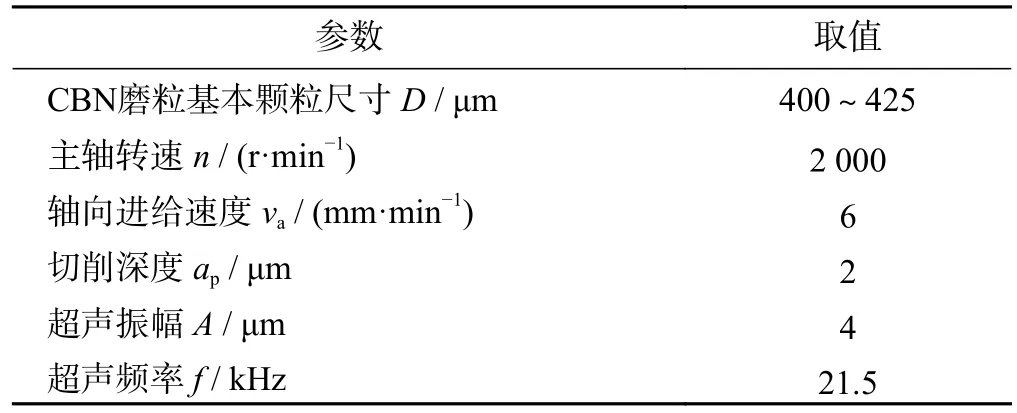

磨粒磨损体积计算方法如图3所示。在磨粒较低的位置上选取小块矩形区域作为拟合平面P1,其方程为

图3 磨粒磨损体积测量方法Fig.3 Method for measuring abrasive wear volume

其中:a1,a2,a3通过多元线性回归算法确定。将拟合平面在高度方向进行偏置,得到基准平面P2,其平面方程为

取基准平面以上的部分计算单颗磨粒体积,将磨损前后磨粒的体积进行对比,得到单颗磨粒的磨损体积。该计算方法需要保证拟合区域的完整性,当磨粒磨损量过大导致拟合区域高度发生变化时,选取基体的端面作为拟合平面。

2 结果与讨论

2.1 磨粒形貌演变

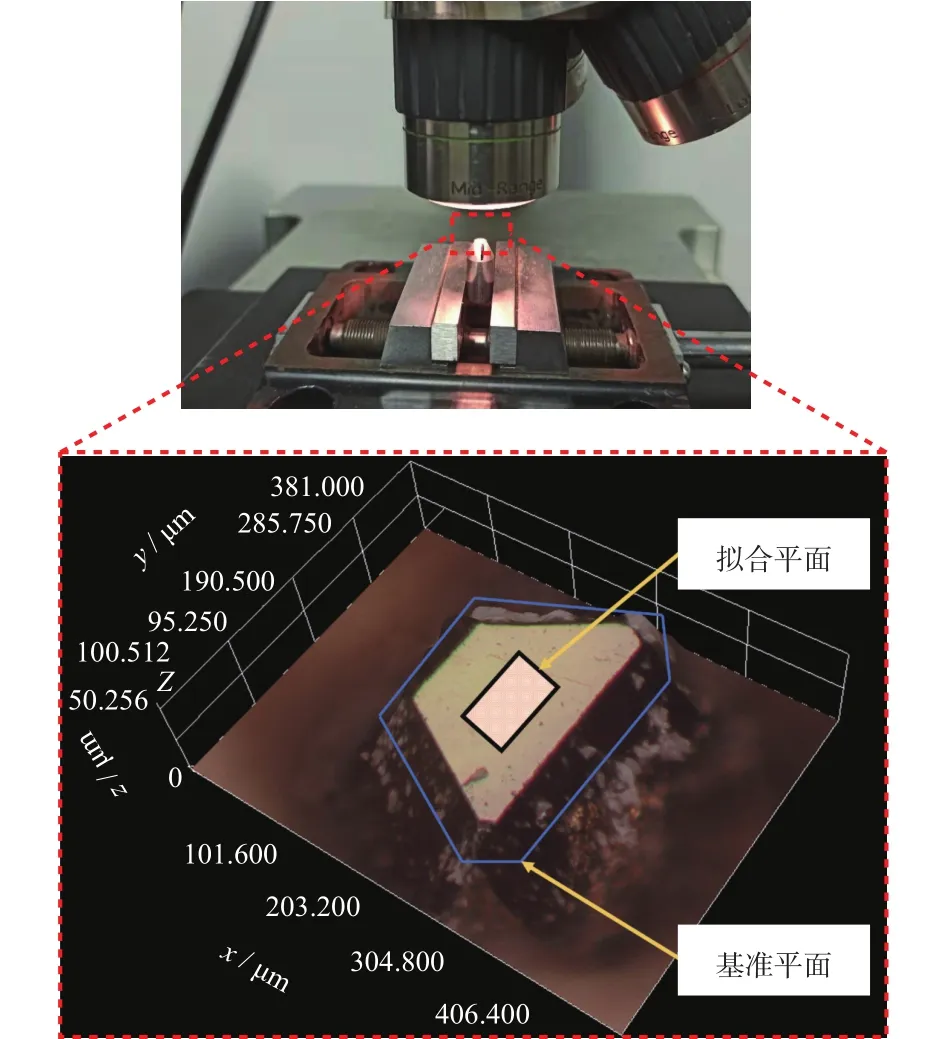

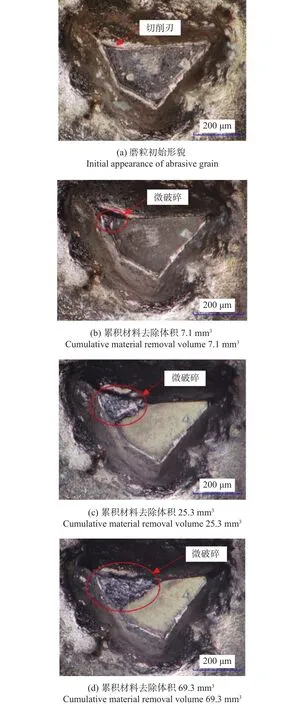

普通切削时,CBN磨粒形貌演变过程如图4所示。当累积材料去除体积为7.1 mm3时,磨粒在切削刃处出现微破碎;随着材料去除体积的增大,破碎区域面积逐渐增大,在整个切削过程中磨粒始终保持微破碎的磨损形式,其磨损过程比较平稳。

图4 CBN磨粒形貌演变(普通切削)Fig.4 Evolution of CBN abrasive grain morphology(ordinary cutting)

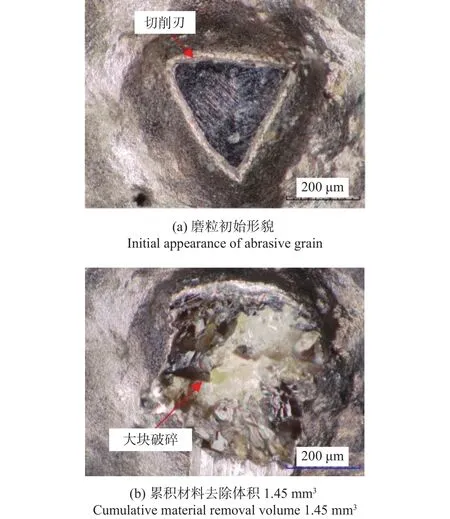

超声切削时的磨粒形貌演变过程如图5所示。当引入超声振动之后,磨粒在短时间内就发生大块破碎,此时的累积材料去除体积仅为1.45 mm3。

图5 CBN磨粒形貌演变(超声切削)Fig.5 Evolution of CBN abrasive grain morphology(ultrasonic cutting)

在表1试验条件下,获得的CBN磨粒磨削比(磨粒去除材料体积与磨粒磨损体积的比值)统计结果如图6所示。普通切削时,磨削比可达29 151,超声切削时的CBN磨粒的磨削比呈断崖式下降,仅有18,降幅达99.94%,说明超声切削时磨粒磨损非常剧烈。

图6 磨粒磨削比Fig.6 Abrasive grinding ratio

2.2 平均切削力

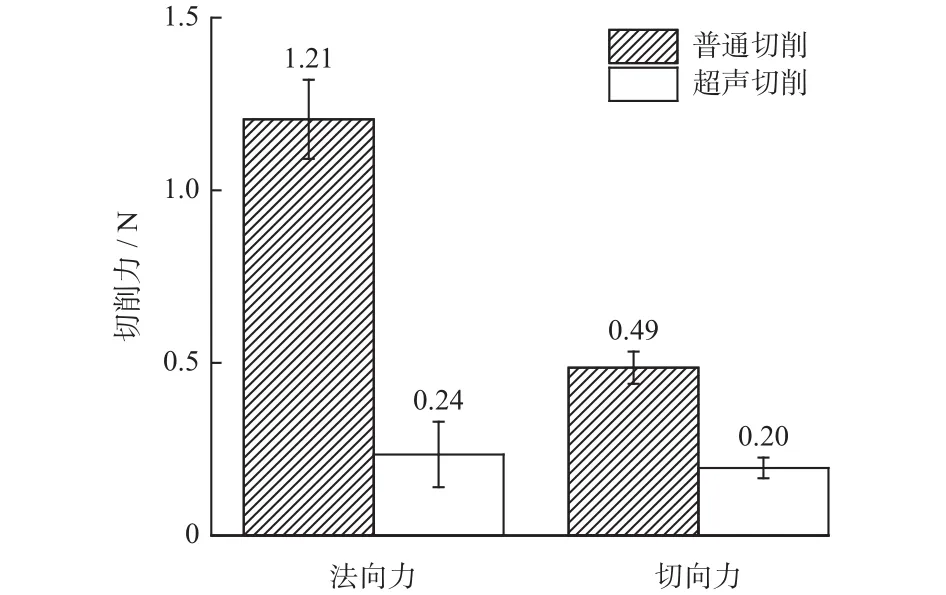

切削力是磨粒切削过程中的重要参数,能够反映出实时的切削状态。试验测得的平均切削力如图7所示。从图7可以看出:超声振动的引入使平均切削力大幅降低;与普通切削平均法向力1.21 N相比,超声切削时平均法向力仅有0.24 N,降幅达80%;超声切削时的平均切向力也比普通切削时的降低了60%。

图7 平均切削力Fig.7 Average cutting force

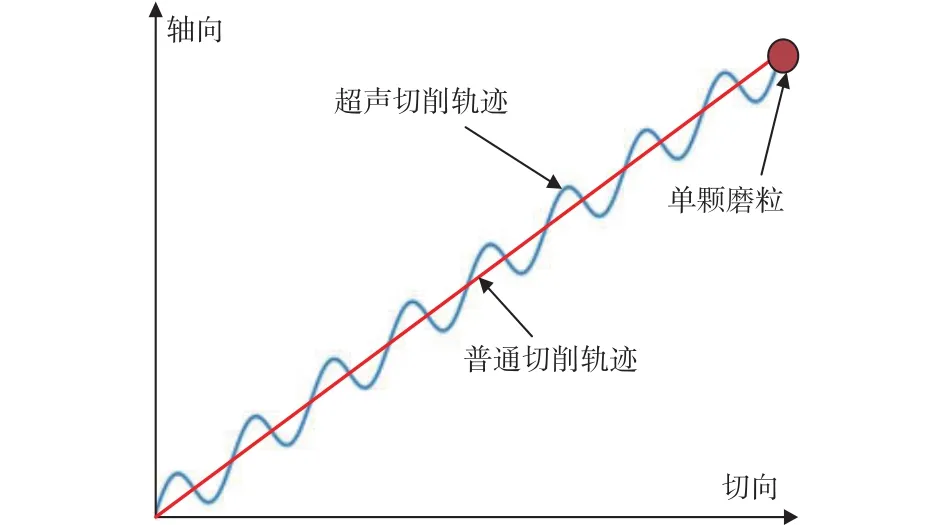

在超声切削时,平均切削力减小的原因有:一方面,磨粒呈现断续切削的特征,在超声波的作用下,切削液均匀乳化,更容易进入到磨粒与工件接触区域,充分发挥冷却和润滑作用,使平均切削力降低;另一方面,超声作用改变了磨粒运行轨迹,使磨粒切削路径增长,如图8所示。为简化分析,将工件表面展开为平面,以x和y分别代表磨粒的切向位移和轴向位移。普通切削时,磨粒的运动轨迹可表示为

图8 磨粒运动轨迹(普通 / 超声)Fig.8 Trajectory of abrasive (ordinary / ultrasonic)

其中:d为工件直径。

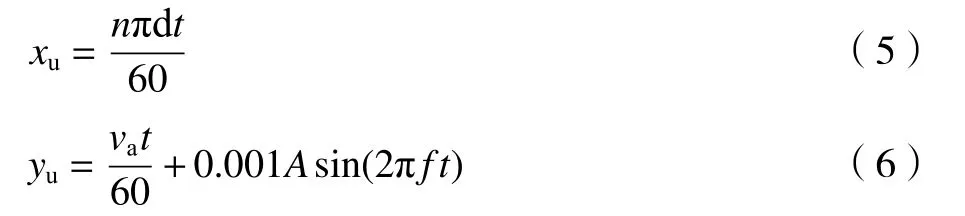

超声切削时,磨粒的运动轨迹为

在一定时间t0内,普通切削和超声切削时的磨粒运动轨迹长度分别为[13]

在表1参数下,一次走刀过程中(t0=50s),普通切削与超声切削的磨粒运动轨迹长度分别为41 887.9 mm和48 020.0 mm。与普通切削相比,超声切削的磨粒运动轨迹长度增加了14.64%,这意味着在相同的切削参数和加工条件下,超声切削时的磨粒切削速度更快,因而平均切削力更低。

此外,由于超声切削和普通切削时的切削深度、轴向进给速度以及主轴转速均相等,可认为在一定时间内磨粒切除的材料体积相同。当材料去除体积相同时,由于超声切削时磨粒运动轨迹更长,所以其平均切削截面积更小,故平均切削力更低。

3 超声切削时磨粒大块破碎机理分析

磨粒磨损与切削力息息相关,但从切削力测量结果来看,超声切削时的平均切削力更小,从平均切削力的角度显然无法合理解释CBN磨粒大块破碎的原因。因此,从瞬时切削力的角度出发,分析超声切削时CBN磨粒大块破碎的原因。由于测力仪的采样频率(3 000 Hz)远小于超声振动频率,无法通过试验手段获取瞬时切削力数据,故结合理论分析和仿真计算对单颗CBN磨粒切削时的瞬时切削力进行研究。

3.1 瞬时切削力理论分析

由于试验中的单颗磨粒切削过程类似于车削过程,所以从车削加工的角度分析单颗磨粒的受力,车削加工时切削力的指数计算公式为[14]

其中:C为切削加工条件系数,ap为切削深度,v为切削速度,K为修正系数,aw为进给量,在单颗磨粒切削过程中aw等同于切削宽度,其指数β一般为小于1的正数,因此磨粒受到的切削力与切削宽度的关系呈正相关。

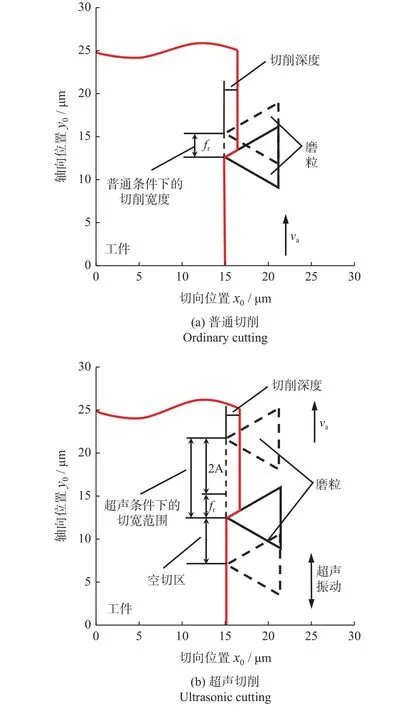

普通切削和超声切削时的磨粒切削宽度如图9所示。由图9可知:普通切削时,磨粒切削宽度为一定值;超声切削时,磨粒切削宽度在一定范围内波动。

图9 普通切削和超声切削时的切削宽度Fig.9 Cutting width during normal cutting and ultrasonic cutting

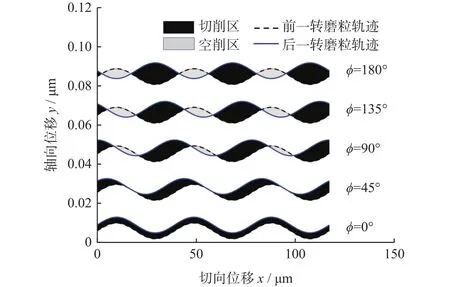

图10为普通切削时的切削宽度。从图10可看出:普通切削时,磨粒切削宽度awt的大小取决于主轴转速n和工件轴向进给速度va,其计算公式为

图10 普通切削时的切削宽度Fig.10 Cutting width during normal cutting

其中:fr=va/n,为每转进给量;θ=arctan(va/nπd)为磨粒进给速度与工件旋转速度的夹角。由于工件旋转速度远大于磨粒进给速度,可近似认为 θ ≈0,因此awt≈fr,大小为 3 μm。

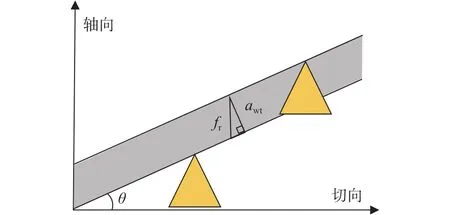

在超声切削时,切削宽度awu不仅与主轴转速n和工件轴向进给速度va相关,还取决于工件展开后的磨粒轨迹之间的相位差 ϕ。awu的计算公式为

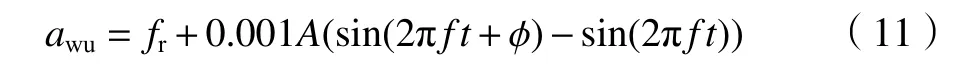

当主轴转速为2 000 r/min,轴向进给速度为6 mm/min,超声振幅为 4 μm,相位差分别为 0°,45°,90°,135°和180°时,超声切削时的磨粒运动轨迹如图11所示。上下相邻轨迹之间的距离代表切削宽度,5种相位差下的磨粒切削宽度如图12所示。在切削过程中,由于机床的主轴转速以及超声波发生器的频率并不绝对稳定,磨粒轨迹间的相位差在0°~360°变化。由于相位差在 0°~180°与在 180°~360°的正弦值相等,不影响切削宽度的计算,故只列出了相位差在0°~180°的5种情况。

图11 超声切削时的磨粒轨迹与切削区分布Fig.11 Abrasive particle trajectory and cutting zone distribution during ultrasonic cutting

图12 不同相位差下的切削宽度Fig.12 Cutting width under different phase

在超声条件下,磨粒切削宽度不断发生变化,1个周期内最大切削宽度与相位差之间的关系如图13示。磨粒最大切削宽度随相位差的增加先增大后减小,在相位差为180°时,磨粒最大切宽达到11 μm,相比普通切削时的增加了2.7倍。由此可知:超声辅助切削时,磨粒受到的最大瞬时切削力比普通切削时更大。

图13 最大切宽变化Fig.13 Maximum cutting width variation

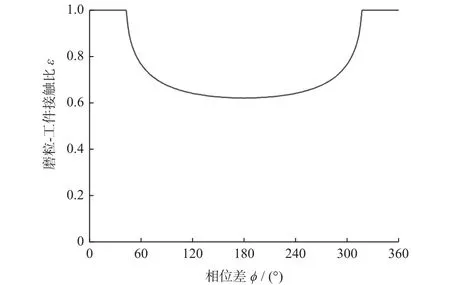

此外,在超声辅助切削时,存在切削宽度小于0的情况,即磨粒与工件发生了分离,磨粒的切削过程由连续变为断续。引入刀具-工件接触比,对磨粒与工件的接触过程进行分析,接触比为1个振动周期内刀具-工件接触时间与振动周期的比值[15]。接触比与相位差之间的关系如图14所示,随着相位差的增大,接触比与最大切削宽度的变化趋势相反,在相位差为180°时达到最小。接触比大概率处于0.6~0.8,说明超声辅助切削时磨粒主要受脉冲力的作用。

图14 磨粒-工件接触比Fig.14 Abrasive-workpiece contact ratio

3.2 基于单颗磨粒切削仿真的切削力研究

由前述分析可知:超声切削时的磨粒最大切削宽度比普通切削时的更大,最大切削力有所增加,但其具体数值无法通过现有试验手段测量。为对超声切削时磨粒受到的最大切削力进行定量分析,使用Abaqus软件建立CBN磨粒超声切削4Cr13的仿真模型。

3.2.1 单颗磨粒建模过程

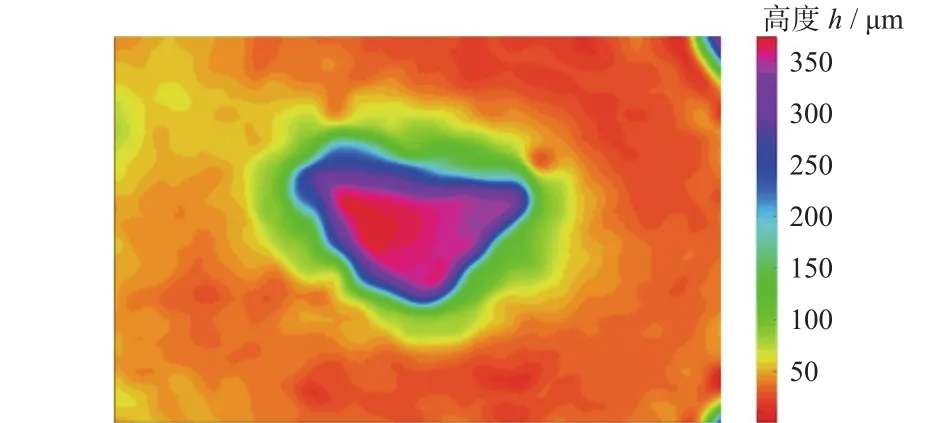

图15为磨粒真实形貌。为使模型尽可能真实反映切削过程,采用点云逆向建模方法对磨粒进行重构。具体过程如下:通过三维视频显微镜提取CBN磨粒高度信息,将其导入到软件中,生成磨粒三维形貌,如图16所示。

图15 磨粒真实形貌Fig.15 The real morphology of grain

图16 磨粒仿真形貌Fig.16 Simulated grain morphology

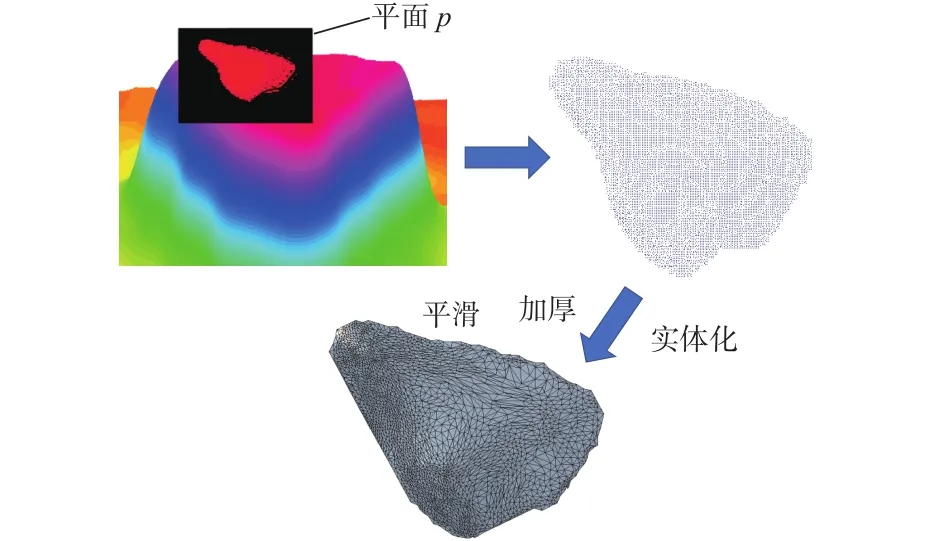

考虑到磨粒切削深度只有2 μm,切削时只有磨粒顶部区域与工件接触,因此只对磨粒的顶部区域进行重构。重构过程如图17所示,以平面p(磨粒最高点下方12 μm处的水平面)为基准面,截取基准面上方的磨粒点云高度信息,高度方向上的取样间距为1 μm,将点云信息导入到Creo软件中进行重构,经过平滑、分样、加厚等处理,得到由点云构成的小平面(stl文件),而后通过stl2stp软件将stl文件转化为能用于Abaqus计算的stp实体模型。

图17 磨粒重构过程Fig.17 Reconstruction process of grain

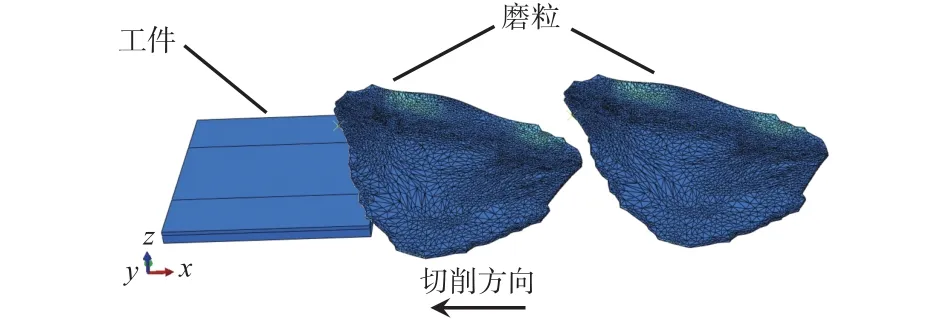

3.2.2 单颗磨粒切削加工仿真模型

由于CBN磨粒的弹性模量和屈服强度远大于4Cr13的,在短时间内CBN磨粒的磨损和变形极小,因此将磨粒设为刚体。CBN与4Cr13的材料参数列于表2。4Cr13不锈钢选用切削仿真中常用的Johnson-Cook模型,其模型参数列于表3[16]。

表2 材料物理性质Tab.2 Material physical properties

表3 4Cr13的Johnson-Cook模型参数Tab.3 Johnson-Cook model parameters of 4Cr13

单颗CBN磨粒切削4Cr13不锈钢的仿真模型如图18所示,磨粒切削深度为2 μm,工件尺寸为150 μm ×150 μm × 10 μm,对工件表层网格进行了局部细化。为保证切削过程与试验过程相对应,设置了2颗CBN磨粒,第1颗磨粒用于生成待加工工件形貌,第2颗磨粒在Y正方向上偏移3 μm(普通切削时的磨粒切削宽度),用于模拟试验中的切削过程。超声切削时2颗磨粒轨迹之间的相位差为180°,此时磨粒最大切削宽度可以达到最大(11 μm)。

图18 单颗磨粒切削仿真模型Fig.18 Single abrasive cutting simulation model

在微小孔铰珩加工过程中,工件固定不动,工具旋转并沿轴向进给,因此在模型中将工件完全约束,CBN磨粒作为刚体沿切削方向移动。在普通切削时,只有X方向的自由度;在超声切削时,磨粒除了沿X方向的运动,还有在Y方向的振动。磨粒与工件之间的接触类型为面面接触,通过罚函数传递力学参数。

3.2.3 单颗磨粒切削仿真结果

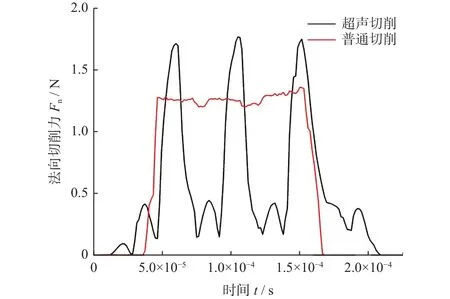

普通切削和超声切削(180°相位差)时的切削力曲线分别如图19和图20所示。从图19和图20可以看出:普通切削时的切向力和法向力的平均值分别为0.45 N和1.25 N,和试验测量值相比,误差分别为8.2%和3.3%。由于磨粒切削宽度的增加,超声切削时的最大切削力比普通切削时的要有所增大,切向力和法向力最大值分别为0.56 N和1.76 N,是普通切削时的1.24倍和1.41倍。同时,从图19和图20也可以看到:普通切削时磨粒切削过程平稳,切削力变化幅度非常小;而超声切削时的切削力波动幅度非常大,切向切削力和法向切削力的波动幅度分别达到81.3%和90.4%。

图19 切向切削力Fig.19 Tangential cutting force

图20 法向切削力Fig.20 Normal cutting force

结合磨粒-工件接触比计算结果及瞬时磨削力分析,说明超声切削时磨粒不仅断续切削,而且受到脉冲载荷的作用。由于人造CBN磨粒存在微裂纹等缺陷,与普通切削时的稳定载荷相比,超声切削时磨粒内部裂纹更易扩展,造成磨粒的大块破碎。

因此,在微小孔加工时用大长径比铰珩工具修整初期,为快速去掉个别出露高度较大的磨粒,可以采用超声振动辅助加工形式。同时,为避免大部分磨粒发生不可控的大块破碎,降低工具性能,可从减小最大切削力和增大磨粒-工件接触比的角度出发,减小超声振幅,增大主轴转速。

4 结论

(1)开展了单颗CBN磨粒切削4Cr13试验,结果表明:普通切削时CBN磨粒磨损形式为微破碎,磨损过程比较平稳;超声切削时CBN磨粒的磨损形式为大块破碎,磨损速度极快。普通切削和超声切削时的磨粒磨削比统计结果分别为29 151和18。与普通切削相比,超声切削时磨粒运动轨迹变长,切削层平均截面积减小,磨粒受到的平均法向切削力降低了80%,平均切向切削力降低了60%。

(2)超声切削时的磨粒最大切削宽度比普通切削时的增加了2.7倍,超声切削时磨粒-工件接触比主要处于0.6~0.8,瞬时切削力更大,其最大法向切削力和切向切削力分别为普通切削时的1.41倍和1.24倍,且存在大幅波动,波动幅度分别达到90.4%和81.3%。超声切削引起的切削宽度增大、接触比下降及瞬时切削力的增大和大幅波动的综合作用使CBN磨粒更易发生大块破碎。