SiCp/Al复合材料超声振动研磨工艺研究

2023-01-28孙宝玉付兴豹

孙宝玉, 付兴豹, 袁 旭, 谷 岩

(长春工业大学 机电工程学院, 长春 130012)

金属基复合材料因其优异的性能广泛应用于国民生产的各个领域,而SiCp/Al复合材料凭借其高强度、高硬度、低密度、低热膨胀系数,良好的导热和导电性能以及优异的耐腐蚀性和耐疲劳性,在航空航天、军事和医学等领域得到了广泛的应用[1-3]。

SiCp/Al复合材料是由硬质增强颗粒SiC和软质金属Al基体复合而成,由于SiC颗粒的存在使得SiCp/Al复合材料的研磨特性与普通铝合金具的有很大的差异,SiCp/Al复合材料加工性能不甚理想[4-5]。受材料本身特性以及加工方法和加工参数的影响,传统的研磨方法易产生各种缺陷,如裂纹、崩边和凹坑,很难得到高质量的加工表面。因此,选择适合于SiCp/Al复合材料且能够有效降低其表面粗糙度和损伤的加工方法至关重要[6-8]。

超声振动研磨是将超声振动和普通研磨相结合的一种先进的特种加工方法[9],在不同的材料加工过程中得到广泛应用,诸多学者对超声振动加工方法进行了研究。在硬脆陶瓷方面,ZHAO等[10]对ZrO2陶瓷进行超声振动磨削实验,发现超声振动磨削可以改变传统磨削机理,减少材料断裂发生的几率。随着磨削深度的增大,在超声振动下材料的塑性加工效率明显大于普通磨削的,且可以形成更好的表面形貌。许陆昕[11]将超声振动磨削方法应用在碳化硅陶瓷的加工中,对超声振动磨削碳化硅陶瓷的表面形成机理进行了研究,并探究了工艺参数对表面粗糙度和表面形貌的影响规律。郑伟等[12]对SiCp/Al复合材料超声振动磨削机理进行研究,发现超声振动作用使得碳化硅颗粒更易以小切屑或塑性的方式去除,能减少刀具与工件间堆积的碳化硅颗粒的数量,有助于SiCp/Al的加工。ZHA等[13]研究了SiCp/Al复合材料在旋转超声加工中的材料去除机理,发现与普通加工相比,超声振动加工能够减轻增强体SiC颗粒的损伤现象并改善工件的表面质量。

基于上述研究可知,超声振动加工方法相对于传统加工方法拥有诸多优势,该方法适用于SiCp/Al复合材料的加工[14],而选择合适的工艺参数能够更好地发挥超声振动加工的优势。但针对SiCp/Al复合材料的超声振动研磨方法,其工艺参数对加工质量影响规律的研究较少。因此,应用金刚石树脂磨头对体积分数为40%的SiCp/Al复合材料进行二维超声振动研磨试验,探究不同工艺参数(进给速度、主轴转速、研磨深度)和磨料粒度对SiCp/Al工件表面粗糙度的影响规律,并得到试验参数范围内的最佳参数组合。

1 超声振动研磨机理

1.1 超声振动研磨装置及工作原理

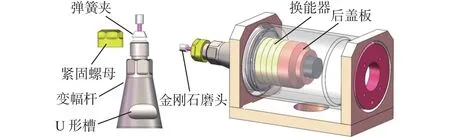

超声振动研磨装置结构如图1所示,其主要结构由金刚石磨头、变幅杆、换能器、后盖板等组成。振动装置的工作原理是超声发生器对换能器施加激励电信号,换能器产生响应做小幅高频机械振动,振动经过变幅杆传递并放大后,使装夹在变幅杆上的磨头产生加工运动轨迹。为使振动装置在磨头产生的振动为二维振动,采用了在变幅杆一侧开U形槽的方法,使装置在产生轴向振幅的同时,在沿轴线弯曲的方向也产生振幅,2个方向的振动合成便产生了加工所需的椭圆振动。

图1 超声振动装置结构示意图Fig.1 Schematic diagram of ultrasonic vibration device

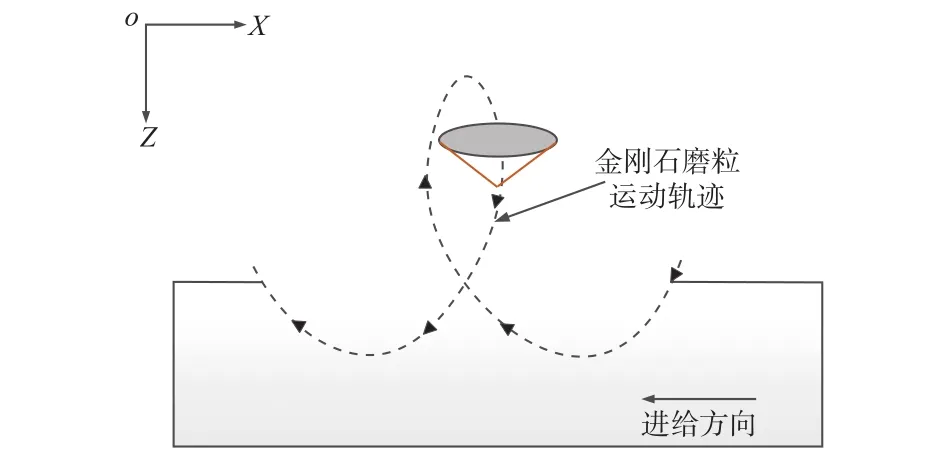

超声振动研磨SiCp/Al复合材料是在传统研磨方法的基础上,利用超声椭圆振动对工件表面进行加工的,其研磨原理如图2所示。与传统加工方式相比,其增加了二维超声振动的研磨方式,具有研磨力小和降低加工区域温度、提高加工效率、降低磨头磨损及促进排屑等优势。

图2 超声振动研磨原理示意图Fig.2 Schematic diagram of ultrasonic vibration grinding principle

1.2 单磨粒运动轨迹分析

图3为单磨粒在O-XZ平面内运动轨迹示意图。在超声振动研磨过程中,磨粒在超声激励的情况下会沿着X和Z方向产生正弦运动,其运动轨迹如式(1):

图3 单磨粒研磨轨迹示意图Fig.3 Schematic diagram of single abrasive trajectory

式中:f为振动频率;A和B分别为超声振动在X和Z方向上振幅;θ为相位差;t为研磨时间,s。

在研磨过程中,磨粒相对于工件的运动轨迹呈椭圆状。在加工时,工件固定在机床卡盘上,磨头的进给运动、超声振动以及工件的旋转运动共同组成了加工中的运动系统。

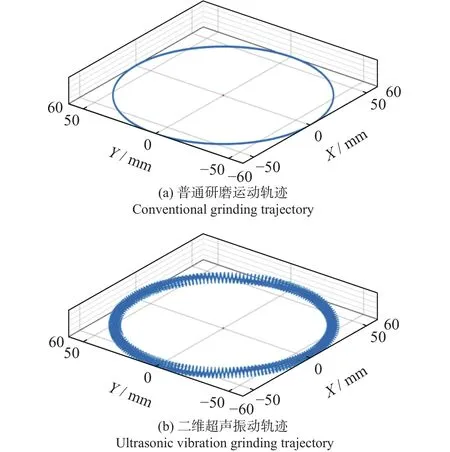

图4为磨粒运动轨迹。从图4a中可以看出:磨粒运动轨迹为二维平面轨迹,研磨加工时磨头与工件直接接触,工件受到较大的研磨力,极易使碳化硅破碎,并从铝基体中脱落形成凹坑。同时,加工产生的磨屑不易排出,摩擦力增大,加工区域的温度上升,磨屑在高温下与工件发生黏连,使加工表面质量变差,表面粗糙度增大。

从图4b中可以看出:在超声振动的作用下,磨粒运动轨迹为空间椭圆形,当磨粒运动到椭圆底部时,其与工件接触,压入研磨表面,而后迅速沿着椭圆轨迹离开表面。在整个过程中,磨粒与工件间歇性接触,这种接触方式能够降低加工温度并带出磨屑,避免磨屑黏连在工件表面上。与普通研磨相比,超声振动研磨的运动轨迹更长,轨迹之间的交叉干涉更多,能够更加均匀充分的对被加工表面进行研磨。同时,间歇式的分离特性[15]使得工件受到的研磨力更小,从而减少加工缺陷,降低刀具磨损,延长了磨头的使用寿命,提高了工件表面质量。

图4 磨粒运动轨迹Fig.4 Abrasive particle trajectory

2 超声振动研磨 SiCp/Al工艺试验

2.1 超声振动研磨系统

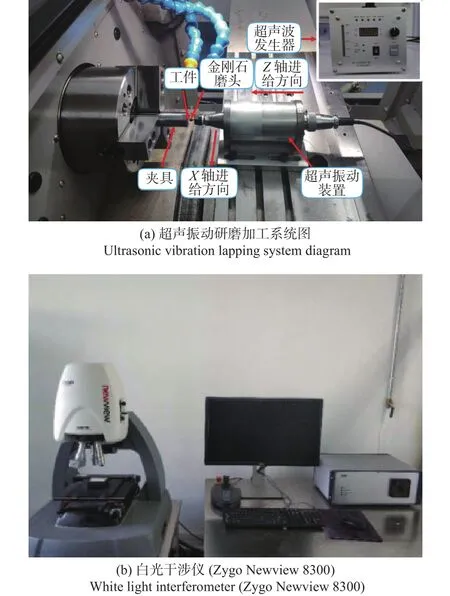

为了探究不同超声振动研磨工艺参数对SiCp/Al工件表面粗糙度的影响规律,搭建了超声振动研磨系统,进行超声振动研磨SiCp/Al试验。图5为试验系统及检测设备,超声振动研磨系统如图5a所示,使用的设备主要有CNC精密自动车床C300-IV;超声振动研磨装置,工作频率为20 kHz,Z方向和X方向的振动幅值分别为10.4 μm和4.5 μm;检测设备为白光干涉仪(Zygo Newview 8 300)如图5b所示;加工材料为SiCp/Al,SiC 体积分数为 40%,尺寸为 10 mm × 10 mm ×5 mm。

图5 试验系统及检测设备Fig.5 Experimental system and detection equipment

2.2 试验方案及参数选取

采用单因素试验法探究加工参数(进给速度、主轴转速、研磨深度)以及磨料粒度对SiCp/Al加工表面粗糙度的影响规律。具体试验参数如表1所示。试验前先对工件原始表面进行粗磨处理,以保证工件表面的平整性。

表1 超声振动试验参数Tab.1 Experimental parameters of ultrasonic vibration

3 试验结果与分析

为了对比超声振动研磨与常规研磨后的工件表面粗糙度,对工件进行超声振动研磨和普通研磨试验,超声振动研磨和常规研磨的进给速度为10 mm/min,转速为 1 800 r/min,磨料粒度 5.5 μm,研磨深度为 1 μm,普通研磨的振幅为0。图6为工件研磨前后的表面形貌。

工件的原始表面形貌如图6a所示。由图6a可以看出:工件的原始表面粗糙度为2 030 nm,工件表面存在大量的毛刺以及凹坑。常规磨削后工件表面形貌如图6b所示。由图6b可以看出:与原始表面相比,工件表面有了很大的改善,其表面粗糙度为79 nm,但仍有一系列的划擦痕迹,并且划痕较为杂乱,深浅不一,规律性不明显。另外,工件表面还存在一些较深的沟槽和凹坑。这是因为在普通加工过程中磨头与工件表面接触时的摩擦力较大,磨头磨损较快,磨头表面变钝,使得工件表面的SiC颗粒发生局部破碎和SiC颗粒被拔出的现象。由于一部分颗粒碎屑和脱黏的颗粒未能及时脱落,随着磨头的运动对工件表面进行了划擦和耕犁,从而在工件表面留下了一些较深的划痕,而颗粒被拔出的区域以及颗粒发生破碎的区域便留下了凹坑,因此造成了较差的表面质量。

图6 工件表面形貌Fig.6 Surface topography of workpiece

当加工方式为超声振动研磨时,加工表面的形貌如图6c所示。从图6c可以看出:相比于普通研磨,超声加工后的表面纹理更加均匀,表面更加平整,表面粗糙度值为45 nm。这主要是因为施加超声振动后,磨头与工件的接触方式由普通研磨的直接接触变成了超声研磨的间歇式接触,从而降低了磨削力,促进了加工中的散热和排屑,减少了磨屑对表面造成的损伤。同时,施加振动后金刚石磨粒的轨迹发生改变,轨迹之间相互交错干涉,进而提高了去除效率,最终在工件表面留下了均匀规律的研磨轨迹,提高了工件表面质量。

3.1 主轴转速对表面粗糙度的影响

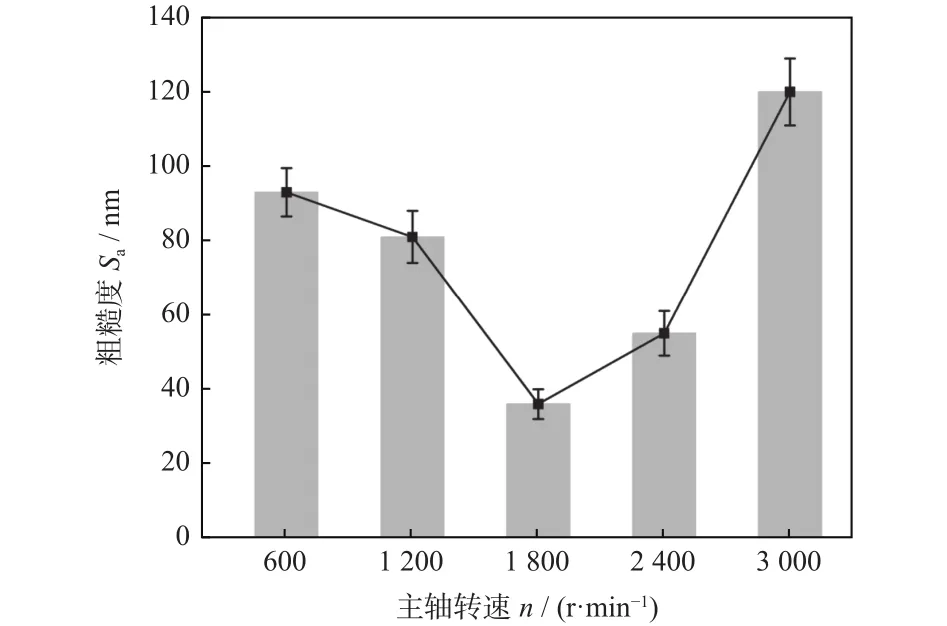

为探究主轴转速对SiCp/Al研磨表面粗糙度的影响规律,在研磨深度为1 μm,进给速度为20 mm/min,磨料粒度为5.5 μm的超声振动下进行试验,对每次研磨后的表面选取3个不同位置作为测量点,对测量结果取平均值作为研磨表面的粗糙度值。图7为表面粗糙度随主轴转速的变化规律。如图7所示:当主轴转速从600 r/min增大到1 800 r/min时,被加工表面的粗糙度随主轴转速的增大而减小;当转速从1 800 r/min增大到3 000 r/min时,被加工表面的粗糙度随着主轴转速的增大而增大;转速在1 800 r/min时,表面粗糙度最小为36 nm。当转速低于1 800 r/min,且在低转速时,研磨速度低,单位时间内磨粒参与研磨的次数少、单颗磨粒的研磨面积大,工件表面残留痕迹深,因此研磨后的表面粗糙度的值较大;随着转速的增大,研磨速度增大,单位时间内磨粒参与研磨次数增多,而且单磨粒的研磨厚度变小,研磨力减小,使得研磨表面更加平整,从而降低了粗糙度值。而当转速超过1 800 r/min时,随着转速的增大,研磨速度过大,导致磨头磨损加剧,研磨区域温度过高,磨屑受热变软继而黏附在被加工区域,聚集的切屑对研磨表面产生划擦导致被加工表面粗糙度值变大。

图7 表面粗糙度随主轴转速的变化Fig.7 Variation of surface roughness with spindle speed

3.2 进给速度对表面粗糙度的影响

为探究进给速度对研磨表面粗糙度的影响规律,设定转速为1 800 r/min,研磨深度为1 μm,磨料粒度为5.5 μm的超声振动下。图8为在超声振动下表面粗糙度随进给速度的变化规律。从图8可以看出:随着进给速度的增大,被加工表面的粗糙度增大;当进给速度从5 mm/min 增大到60 mm/min时,工件表面粗糙度从35 nm增大到108 nm。这是由于进给速度较小时,磨头在工件表面的研磨轨迹重叠交涉,研磨轨迹较为密集,能够均匀覆盖被加工表面,使工件被研磨得更加充分。在1个旋转周期内,磨粒去除材料的面积小,研磨力低,被加工表面的损伤少,使得加工后的工件表面均匀平整。随着进给速度的增大,磨头在被加工表面上的加工时间缩短,磨粒在被加工表面上的研磨痕迹重叠交叉的程度降低,无法对被加工表面进行充分均匀地研磨。且增大进给速度,使得磨粒在1个旋转周期内的去除面积增大,研磨力增大,导致被加工表面的SiC颗粒脱落现象更明显、破碎程度加剧,降低了被加工表面的质量[16],使被加工表面粗糙度值变大。

图8 表面粗糙度随进给速度的变化Fig.8 Change of surface roughness with feed rate

3.3 研磨深度对表面粗糙度的影响

在主轴转速为1 800 r/min,进给速度为20 mm/min,磨料粒度为5.5 μm时,表面粗糙度随研磨深度的变化规律如图9所示。由图9可知:当研磨深度从1 μm增加到4 μm时,被加工表面的粗糙度随之增大;在研磨深度为1 μm时,工件的表面粗糙度最小为34 nm。这是因为在其他加工参数不变的情况下,较小的研磨深度使得加工中产生的碎屑更容易从加工区域排出,对被加工区域产生的影响较小。同时较小的研磨深度产生的研磨力低,减少了SiC颗粒的脱落和破碎的数量,使表面完整性更好。随着研磨深度的增大,超声振动的间歇加工优势被削弱,排屑减慢,磨头磨损加快,表面挤压程度加重,SiC颗粒脱落和表面破碎加剧,工件表面被留下较多的划痕和凹坑,表面粗糙度随之增大,且随着研磨深度的增大,这种趋势越发明显。

图9 表面粗糙度随研磨深度的变化Fig.9 Change of surface roughness with lapping depth

3.4 磨料粒度对表面粗糙度的影响

为了探究超声振动研磨SiCp/Al中磨粒粒度对表面粗糙度的影响,将磨料粒度分别设为6.5 μm,5.5 μm和4.5 μm,当主轴转速为1 800 r/min,进给速度为20 mm/min,研磨深度为1 μm时,试验结果如图10所示。由图10可知:随着磨粒粒度的减小,被加工表面粗糙度呈下降趋势。这主要是因为磨料粒度越大,其直径越大,研磨深度不变的情况下,单磨粒对材料的去除量大,导致去除切屑时研磨力增大,容易造成工件表面颗粒破碎并产生划痕和凹坑,影响被加工表面的质量。随着磨料粒度减小,其直径减小,在磨头上分布更加均匀。所以在同样的研磨深度下,单磨粒对材料的去除量较少,产生的磨屑小,在振动的情况下磨屑很容易被排出。因此,当磨料粒度为4.5 μm时,表面粗糙度最小值达到38 nm。

图10 表面粗糙度随磨料粒度的变化Fig.10 Change of surface roughness with abrasive grain size

综上,在本试验加工条件及参数范围内,取n=1 800 r/min,v=5 mm/min,ap=1 μm,d=4.5 μm 为最优参数组合,在此参数组合下可获得较低的工件表面粗糙度。

4 结论

分析超声振动磨粒的运动轨迹,进行SiCp/Al复合材料的超声振动研磨试验,检测加工后工件表面的粗糙度,并对结果进行分析,得出以下结论:

(1)当主轴转速从600 r/min增加到1 800 r/min时,被加工表面的粗糙度随主轴转速的增大而减小;当转速从1 800 r/min增大到3 000 r/min时,被加工表面的粗糙度随着主轴转速的增大而增大。转速在1 800 r/min时,表面粗糙度最小为36 nm。

(2)当进给速度从5 mm/min增大到60 mm/min时,随着进给速度的增大,被加工表面粗糙度从35 nm增大到了108 nm。

(3)当研磨深度从1 μm增大到4 μm时,被加工表面粗糙度从34 nm增大到104 nm。

(4)当磨料粒度为从6.5 μm减小为4.5 μm时,被加工表面的粗糙度随着磨粒粒度的减小而减小,当磨粒粒度为4.5 μm时,表面粗糙度最小为38 nm。

(5)得出最佳研磨表面质量的参数组合为n=1 800 r/min,v=5 mm/min,ap=1 μm,d=4.5 μm。