抛光垫及抛光液对固结磨料抛光氧化镓晶体的影响*

2023-01-28侯天逸于宁斌高秀娟

吴 成, 李 军, 侯天逸, 于宁斌, 高秀娟

(1.南京航空航天大学 机电学院, 南京210016)

(2.航空工业成都飞机工业(集团)有限责任公司 检验检测部,成都 610073)

氧化镓(β-Ga2O3)晶体具有超宽禁带、高击穿电场强度、短吸收截止边、耐高压以及物化性质稳定等诸多优势,是最具代表性的第四代半导体材料之一,广泛应用于日盲紫外光电探测器件、高电压设备及高频、高功率电子器件等领域,具备广阔地应用潜力[1-2]。应用于这些器件的氧化镓晶体需要较高的表面质量[3]。

BLEVINS等[4]研究了抛光液和抛光垫对氧化镓晶体抛光的影响,结果表明:碱性硅溶胶抛光液和毛毡抛光垫能够得到光滑的表面。HOSHIKAWA等[5]采用游离磨料抛光氧化镓晶体(100)面,(100)面极易产生解理破碎,结果表明:游离磨料难以实现(100)面的高质量无损加工。龚凯等[6]对比了不同抛光垫对化学机械抛光氧化镓晶体的表面质量和材料去除率的影响,结果表明:LP57聚氨酯抛光垫抛光后的表面形貌较好,材料去除率为22.6 nm/min。徐世海等[7]使用酸性硅溶胶抛光液化学机械抛光氧化镓晶体(100)面,结果表明:酸性溶液可以腐蚀氧化镓晶体表面,材料去除率为360 nm/h。HUANG等[8]研究了碱性和酸性抛光液对氧化镓晶体抛光的影响,结果表明:酸性抛光液作用于晶体表面会生成溶于水的镓盐,有利于提高抛光效率,材料去除率为831.5 nm/h。探索氧化镓晶体高效率、高表面质量的抛光方法是现有研究的热点。

固结磨料抛光技术是将磨粒固结在抛光垫中,磨粒的分布和运动轨迹确定;同时,磨粒固定,通过控制压力可以调整磨粒切入工件表面的深度,即磨粒运动及切深可控,能避免游离磨粒随机分布造成的刻划损伤,且磨粒利用率高,可有效提高工件的材料去除率,被广泛应用于脆性材料的抛光加工中。明舜等[9]探究了固结磨料抛光垫的磨粒粒径和基体硬度对抛光YAG晶体表面质量和材料去除率的影响,当固结磨料抛光垫基体硬度适中,磨粒粒径为3~5 μm时,材料去除率为255 nm/min,工件表面粗糙度Sa为1.79 nm,实现了晶体的高效高质量抛光。LI等[10]研究了固结磨料抛光垫的磨粒类型、粒径及基体硬度对抛光CaF2晶体的材料去除率以及表面质量的影响,采用3~5 μm金刚石磨料和软基体的固结磨料抛光垫加工,材料去除率为192 nm/min,得到了表面粗糙度Sa为7.27 nm的高表面质量的CaF2晶体。黄建东等[11]研究了抛光液酸碱性对固结磨料抛光硫化锌晶体的影响,结果表明:柠檬酸抛光液可以获得高表面质量和高加工效率,工件表面粗糙度Sa为4.22 nm,材料去除率为437 nm/min。

固结磨料抛光垫基体硬度、磨粒大小以及抛光液种类是影响固结磨料抛光氧化镓晶体性能的重要因素。因此,探究固结磨料抛光垫特性及抛光液酸性添加剂种类对氧化镓晶体材料去除率及表面质量的影响,以实现氧化镓晶体高效高质量的固结磨料抛光。

1 实验设置

实验在如图1所示的ZDHP-30平面精密环抛机上进行。图2所示为抛光氧化镓晶体的固结磨料抛光垫。实验材料使用的氧化镓晶体如图3所示,尺寸为36 mm ×34 mm × 4 mm,抛光晶面为(100)面。固结磨料抛光垫选择3种硬度不同的基体,基体硬度由软到硬分别为Ⅰ、Ⅱ、Ⅲ;再分别设置磨粒浓度为60%,100%,140%,磨粒浓度定义为磨粒质量与基体质量的比值,研究基体硬度和磨粒浓度对氧化镓晶体材料去除率和表面质量的影响,得到合适的固结磨料抛光垫。

图1 ZDHP-30平面精密环抛机Fig.1 ZDHP-30 Plane precision ring polishing machine

图2 固结磨料抛光垫Fig.2 Fixed abrasive polishing pad

图3 氧化镓晶体Fig.3 Gallium oxide crystal

氧化镓晶体属于两性氧化物,在室温的条件下呈现出较强的化学稳定性,但在酸性条件下,晶体表面易形成可溶的镓离子,溶解于抛光液中,可以有效地提高机械去除作用,因此,将抛光液的pH值固定为4。采用pH调节剂分别为盐酸(HCl)、草酸(C2H2O4)、乙酸(CH3COOH)和柠檬酸(C6H8O7)开展对比实验,4种酸的pKa值(酸度系数的对数形式,pKa值越小,酸性越强)大小依次为盐酸、草酸、柠檬酸、乙酸。

实验参数设置如表1所示,为保证每次实验之前氧化镓晶体初始表面一致,每次实验前修整抛光垫,确保抛光垫新鲜磨粒露出。

表1 实验参数设置Tab.1 Experimental parameter settings

使用ME104E精密分析天平称量氧化镓晶体抛光前后的质量,通过晶体抛光前后的质量差计算材料去除率,如式(1)所示。

其中:dMRR为材料去除率,nm/min;Δm为氧化镓晶体加工前后的质量差,g;h0为氧化镓晶体加工前的初始厚度,mm;M0为氧化镓晶体抛光前的原始质量,g;t为抛光时间,min。

采用XJX-200型金相显微镜对抛光后的氧化镓晶体表面进行观察,采用CSPM4000型原子力显微镜(AFM)测量抛光后晶体的表面微观形貌及表面粗糙度。

2 结果与讨论

2.1 抛光垫基体硬度的影响

在开展抛光垫基体硬度对比实验时,设置磨粒浓度为100%,抛光液为去离子水。图4为不同硬度基体抛光垫抛光氧化镓晶体的材料去除率。从图4中可看出晶体的材料去除率随基体硬度的增加而增大。

图4 不同硬度基体抛光垫抛光氧化镓晶体的材料去除率Fig.4 Material removal rates of polishing gallium oxide crystal with different matrix hardness polishing pads

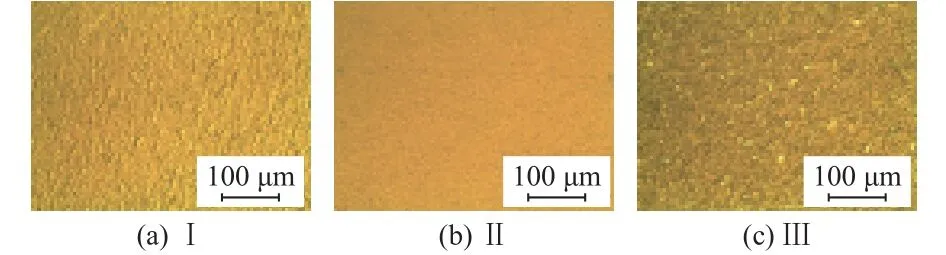

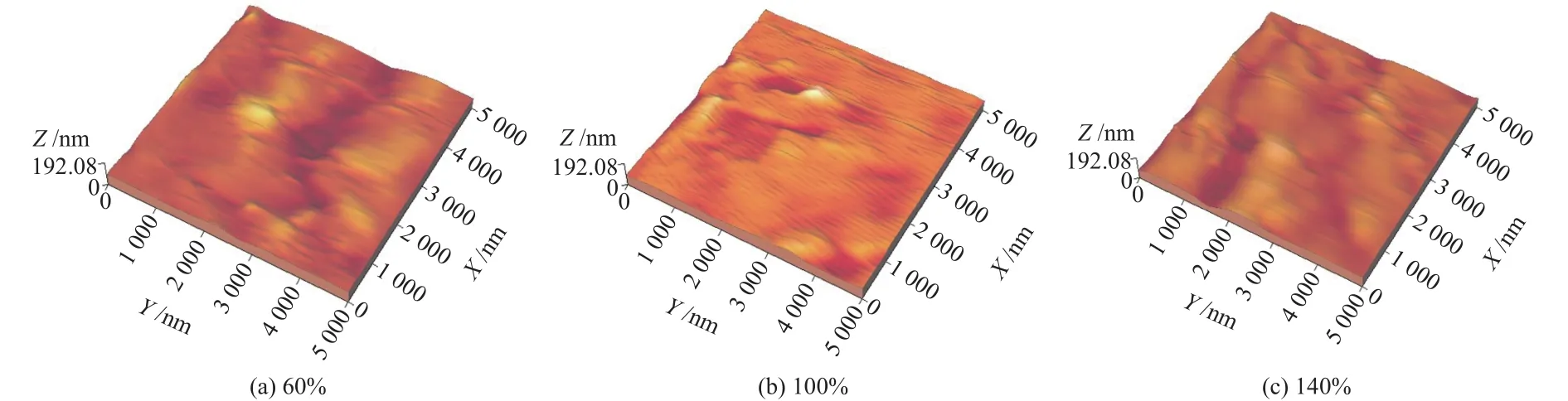

图5、图6为不同硬度基体抛光垫抛光后的氧化镓晶体表面显微形貌和AFM形貌。当基体硬度较软为Ⅰ时,抛光后晶体表面较为粗糙,微观表面凸起较多,且有一定的凹坑。当基体硬度较硬为Ⅲ时,抛光后晶体表面最为粗糙,有许多凹坑,表面质量最差,微观表面有明显的“沟壑”,凸起较高。当基体硬度适中为Ⅱ时,抛光后晶体表面平整光滑,无明显划痕,微观表面凸起较少,较为平坦,表面质量最优。

图5 不同硬度基体抛光垫抛光后氧化镓晶体表面显微形貌Fig.5 Surface micro morphology of polishing gallium oxide crystal with different matrix hardness polishing pads

图6 不同硬度基体抛光垫抛光后氧化镓晶体表面AFM形貌Fig.6 AFM morphology after polishing gallium oxide crystal with different matrix hardness polishing pads

图7为不同硬度基体抛光垫抛光后氧化镓晶体的表面粗糙度。从图7中可看出,晶体的表面粗糙度随着基体硬度的增加呈现先减小后增大的趋势。

图7 不同硬度基体抛光垫抛光后氧化镓晶体的表面粗糙度Fig.7 Surface roughness after polishing gallium oxide crystal with different matrix hardness polishing pads

图8为不同基体硬度下磨粒对氧化镓晶体的作用机理。氧化镓晶体以一定的载荷P和固结磨料抛光垫表面的磨粒接触,磨粒对基体产生切入力,基体产生弹性变形,磨粒表现出一定的退让性,由于基体的硬度不同,磨粒退让距离d不同。

图8 磨粒对氧化镓晶体的作用机理Fig.8 Mechanism of action of abrasive particles on gallium oxide crystal

由于磨粒在固结磨料垫表面均匀分布,出露高度相对较高的磨粒最先和晶体接触并分担载荷。当基体硬度较软时,磨粒退让的距离增大,共同分担载荷切入力的磨粒就越多,单颗磨粒作用于晶体上的力就越小,切入深度就越小,去除方式以耕犁为主,导致材料去除率较低,且划痕两侧易形成一定的堆积,所以表面较为粗糙,表面粗糙度较大。当基体较硬时,基体对磨粒的把持力增大,磨粒的弹性退让距离随之减少,磨粒切入深度增加,相同载荷下参与微切削的有效磨粒个数增多,导致材料去除率增大,去除方式以刻划为主,晶体会产生脆性断裂等损伤,产生更大的凹坑和划痕,导致晶体表面质量变差,表面粗糙度增大。当基体硬度适中时,基体把持力以及磨粒切入力适中,材料去除率适中,晶体表面划痕较小,表面质量最优,表面粗糙度最低。

对比3种基体硬度的固结磨料抛光效果,可以发现,当基体硬度适中为Ⅱ时,晶体表面质量最好,表面损伤较低且具备较高的材料去除率。

2.2 抛光垫磨粒浓度的影响

由前文可得,在开展抛光垫磨粒浓度对比实验时,选择的基体硬度为Ⅱ,抛光液为去离子水。图9为不同磨粒浓度的固结磨料垫抛光氧化镓晶体的材料去除率,从图9中可看出,晶体的材料去除率随着磨粒浓度的增大而提高。

图9 不同磨粒浓度抛光垫抛光氧化镓晶体的材料去除率Fig.9 Material removal rates of polishing gallium oxide crystal with different abrasive concentrations polishing pads

图10、图11为不同磨粒浓度抛光垫抛光后氧化镓晶体表面显微和AFM形貌。当磨粒浓度为60%时,抛光后晶体表面较为粗糙,且有微量的划痕,微观表面有较深的“沟壑”和微凸起。当磨粒浓度为140%时,抛光后晶体表面相对平整,但划痕较多,微观表面也能看到划痕造成的较浅的“沟壑”。当磨粒浓度为100%时,抛光后晶体表面平整光滑,无明显的划痕,微观表面的凸起和凹坑也相对较少,表面质量最优。

图10 不同磨粒浓度抛光垫抛光氧化镓晶体后的表面显微形貌Fig.10 Surface micro morphology of polishing gallium oxide crystal with different abrasive concentrations polishing pads

图11 不同磨粒浓度抛光垫抛光氧化镓晶体后的AFM形貌Fig.11 AFM morphology after polishing gallium oxide crystal with different abrasive concentration polishing pads

图12所示为不同磨粒浓度抛光垫抛光后氧化镓晶体的表面粗糙度,此时抛光液为去离子水。从图12中可看出,晶体表面粗糙度随着磨粒浓度的增大呈现先减小后增大的趋势。

图12 不同磨粒浓度抛光垫抛光氧化镓晶体后的表面粗糙度Fig.12 Surface roughness after polishing gallium oxide crystal with different abrasive concentrations polishing pads

当磨粒浓度过大为140%时,单位面积上的有效磨粒数增多,参与微切削的有效磨粒数也增多,材料去除率随之增高,同时也产生更多更密集的划痕,导致晶体表面质量变差,表面粗糙度较高。当磨粒浓度过小为60%时,有效磨粒数减少,材料去除率降低,同等载荷下,单颗磨粒受力变大,切入工件表面的深度增加,更易导致应力集中,形成表面损伤,表面质量变差,表面粗糙度增大。当磨粒浓度100%时,有效磨粒数和单颗磨粒切入力适中,此时氧化镓晶体的表面被均匀去除,材料去除率适中,且不易产生表面损伤及划痕,表面质量最优,表面粗糙度最低。

综合氧化镓晶体抛光后的表面形貌、微观表面、材料去除率、表面粗糙度这4个指标,确定了最合适的抛光垫参数:基体硬度适中(为Ⅱ),磨粒浓度为100%。抛光后晶体表面相对平整光滑,无明显划痕损伤,材料去除率相对较高,表面粗糙度值最小,表面质量最优。

2.3 抛光液的影响

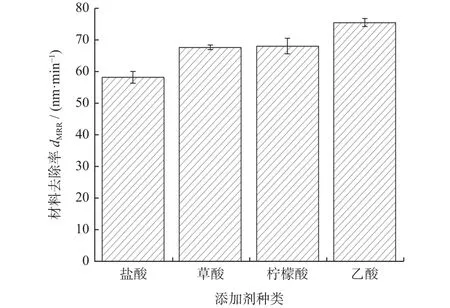

由前文可得,在开展抛光液对比实验时,设置的基体硬度为Ⅱ,磨粒浓度为100%。图13为不同酸性抛光液抛光后的氧化镓晶体的材料去除率。随着酸性添加剂pKa值的增大,氧化镓晶体的材料去除率不断提高。造成这种现象是因为pKa值越小,H+的电离程度就会越高,同等pH值的抛光液中所需添加剂量越少,溶液中残留的分子形式的pH调节剂也就越少。随着抛光的持续进行,抛光液中的H+和晶体发生反应形成易去除的软腐蚀层,但随着H+不断地消耗,抛光液的化学腐蚀作用减弱,材料去除率降低。相对较弱的酸,抛光液中残留的分子形式较多,H+产生消耗的同时,能电离出新的H+及时补充,以维持一定的化学腐蚀作用。因此,添加剂的pKa值越大,抛光消耗的H+补充速度越快,晶体的材料去除率越高。盐酸的酸性最强,H+的电离程度最高,在抛光过程中,消耗的H+补充的慢,降低了抛光液的腐蚀作用,故材料去除率最低;草酸和柠檬酸的酸性接近,H+的补充速度相差不大,故材料去除率相差较小;乙酸的酸性最弱,H+的补充速度最快,故材料去除率最高。

图13 不同酸性添加剂抛光垫抛光氧化镓晶体的材料去除率Fig.13 Material removal rates of polishing gallium oxide crystal with different acid additives

在酸性抛光液中发生的反应为式(2):

图14、图15为使用不同酸性添加剂抛光后氧化镓晶体的表面显微和AFM形貌。当添加剂为草酸时,抛光后晶体表面质量最优,表面光滑平坦,无明显的划痕及腐蚀坑,微观表面相对平整,凸起和凹坑相对较少,化学腐蚀和机械去除有良好的协同作用,晶体表面被均匀去除。当添加剂为盐酸时,抛光后表面质量最差,表面腐蚀凹坑较多,有明显的划痕,微观表面有很高的凸起。当添加剂为柠檬酸时,抛光后表面有少许的腐蚀凹坑和微小的划痕,微观表面有一些凸起和明显的塑性划痕形貌。当添加剂为乙酸时,抛光后表面出现非常深的划痕,微观表面的划痕数量也较多。

图14 不同酸性添加剂抛光垫抛光氧化镓晶体后的表面显微形貌Fig.14 Surface micro morphology of polishing gallium oxide crystal with different acid additives

图15 不同酸性添加剂抛光垫抛光氧化镓晶体后的AFM形貌Fig.15 AFM morphology after polishing polishing gallium oxide crystal with different acid additives

图16为使用不同酸性添加剂抛光氧化镓晶体后的表面粗糙度。从图6中可以看到:草酸获得的表面粗糙度Sa值最低,为3.17 nm,表面质量最优,乙酸次之。

图16 不同酸性添加剂抛光垫抛光氧化镓晶体后的表面粗糙度Fig.16 Surface roughness after polishing gallium oxide crystal with different acid additives

盐酸属于无机强酸,酸性最强,在晶体表面形成了较深且密集的腐蚀凹坑,严重影响晶体的表面质量,表面粗糙度值最大。柠檬酸获得的表面质量较差,表面粗糙度值也较大,可能是由于抛光液的化学作用强于机械作用,晶体表面腐蚀层未被及时去除,磨粒切入深度较大,晶体表面形成较多塑性划痕。乙酸pKa值较大,抛光过程中不断析出新的H+和晶体表面反应,导致化学反应腐蚀层较厚,磨粒切入深度增加,形成较深划痕,导致表面质量和表面粗糙度次于草酸的。

综上所述,当抛光液添加剂为草酸时,抛光所得的氧化镓晶体表面质量最优,表面粗糙度Sa值最低,为3.17 nm,材料去除率为68 nm/min,具有最适合氧化镓晶体(100)面固结磨料抛光的化学活性。

现有的氧化镓晶体抛光技术基本可以达到纳米级的表面粗糙度,但取得的材料去除率普遍较低,不超过25 nm/min[6-8]。本实验通过优化抛光垫和抛光液参数,采用固结磨料抛光技术抛光氧化镓晶体的材料去除率达到68 nm/min,显著提高了氧化镓晶体的抛光效率,同时晶体表面基本无裂纹损伤,保证了其较优的表面质量。

3 结论

采用固结磨料抛光氧化镓晶体,研究了抛光垫基体硬度、磨粒浓度以及抛光液添加剂种类对氧化镓晶体抛光的影响,得出以下结论:

(1)随着固结磨料抛光垫基体硬度和磨粒浓度的增加,氧化镓晶体的材料去除率增大,表面粗糙度值先增大后减小。

(2)随着抛光液添加剂酸性的减弱,氧化镓晶体的材料去除率不断增大,添加草酸时表面粗糙度值最小,乙酸次之。

(3)当基体硬度适中(为Ⅱ),磨粒浓度适中(为100%),添加剂为草酸时,抛光所得的氧化镓晶体的表面质量最优,材料去除率较高,为68 nm/min,表面粗糙度Sa值为3.17 nm。

(4)采用固结磨料抛光技术可以保证氧化镓晶体较优表面质量的同时,大幅提高晶体的材料去除速率,实现氧化镓晶体的高效高质量抛光。