硫酸储罐区设计探讨

2023-01-16王召启

涂 瑞,杜 龙,胥 永,王召启

(中国瑞林工程技术股份有限公司,江西南昌 330031)

据中国硫酸工业协会统计,截至2021年底,我国工业硫酸装置总产能已达1.28 亿t/a,其中硫黄制酸装置总产能为5 611 万t/a,冶炼制酸装置总产能为4 609 万t/a,硫铁矿制酸装置总产能为2 324万t/a。硫酸是重要的基本化工原料之一,硫酸储罐区是硫酸生产装置的重要配套设施,因不同规范的要求不同,导致设计单位和执法部门对储罐的容积、间距及其配套设施存在若干争议。笔者对硫酸储罐区的设计进行了分析和探讨,并对设计规范提出了修订建议。

1 硫酸和发烟硫酸的性质

不同的规范中,硫酸和发烟硫酸的技术要求和性质归类存在一定差异。GB/T 534—2014《工业硫酸》中对浓硫酸的技术要求为w(H2SO4)92.5%,98.0%,发烟硫酸的技术要求为游离SO3(w)20.0%,25.0%和65.0%[1]。根据《危险化学品目录(2015 版)实施指南(试行)》的附件《危险化学品分类信息表》[2],硫酸和发烟硫酸性质见表1。根据GB 12268—2012《危险货物品名表》[3],硫酸和发烟硫酸属于第8类腐蚀性物质,其中硫酸的包装类别为Ⅱ类,发烟硫酸的包装类别为Ⅰ类。

表1 硫酸和发烟硫酸性质一览表

2 火灾危险性类别判定存在的问题

2.1 火灾危险性分类参照规范

在硫酸储罐区的工程设计中执行或参考执行的规范有GB 50016—2014(2018年版)《建筑设计防火规范》[4]、GB 50630—2010《有色金属工程设计防火规范》[5]、GB 50160—2008(2018年版)《石油化工企业设计防火标准》[6]、GB 50880—2013《冶炼烟气制酸工艺设计规范》[7]、GB 50565—2010《纺织工程设计防火规范》[8]。由于各规范的编制背景和应用行业不同,对硫酸生产和储存装置的火灾危险性分类存在不同的定义,硫酸储罐区工程设计过程中遇到的储罐容积、间距等问题皆因此产生。

2.2 火灾危险性类别的判定

在不同的规范中,发烟硫酸的火灾危险性类别判定不存在争议,均归为乙类火灾危险性类别物质。

硫酸的火灾危险性类别在不同规范中的判定有所不同,存在较多争议。GB 50565—2010 中将稀硫酸定为丁类,将浓硫酸定为乙类,而GB 50630—2010 则将硫酸定为丙类。需要强调的是,上述硫酸火灾危险性类别的来源均为相应规范的条文说明,不属于规范中的正文,亦不属于规范中的强制性条文,条文说明不具备与规范正文同等的效力。

GB 50016—2014(2018年版)为火灾危险性类别判定的依据来源,其对丙类火灾危险性类别物质的特征描述为:闪点不小于60 ℃的液体、可燃固体。根据《危险化学品安全技术全书 通用卷(第三版)》[9]和表1,硫酸属于不燃性物质,此外,硫酸无闪点,因此硫酸不属于GB 50016—2014(2018年版)中的丙类物质。在GB 50630—2010发布之前,国内硫酸生产和储存装置的火灾危险性类别基本都按照丁、戊类执行,我国硫黄制酸行业配套的硫酸储罐火灾危险性类别亦按丁、戊类执行。

2.3 储罐区设计规范

GB 50880—2013 中笼统地要求硫酸储罐区各种间距设置、储罐容积及数量、储罐排数、围堰高度等必须符合GB 50630—2010、GB 50016—2014(2018年版)和GB 50160—2008(2018年版)中的有关规定,但上述3 项标准中,根据火灾危险性类别的不同,对储罐数量和间距要求是不同的。

在GB 50630—2010 的条文说明中,将“硫酸的生产、使用、存贮区域”的火灾危险性分类定为丙类。按照此分类,GB 50016—2014(2018年版)对储罐区总容积(不得超过25 000 m3)、储罐成组布置时单罐最大容量(500 m3)、灭火系统(单罐容量大于1 000 m3的固定顶罐应设置固定式泡沫灭火系统)的要求显然不适用于大中型硫酸装置。笔者认为,GB 50016—2014(2018年版)中甲、乙、丙类液体储罐设计规范主要适用于可燃液体储罐,对因介质具有氧化性而将其归类为乙类或丙类液体的储罐设计适用性较差,如发烟硫酸(乙类)储罐显然也不能按GB 50016—2014(2018年版)要求设置固定式泡沫灭火系统。

根据GB 50880—2013 的要求,成品酸库的储酸量应根据运输方式、运输能力、销售半径等因素确定,储存周期宜取15~30 天。我国冶炼烟气制酸装置的产能最大超过160 万t/a,硫酸库的储存规模普遍超过8 万t,如按丙类设计,则势必出现储罐数量多、占地面积大、造价高、管理复杂等问题,GB 50016—2014(2018年版)作为最基础的防火规范,无法满足硫酸工业装置大型化发展的需求。

3 硫酸储罐区设计要点

硫酸不属于易燃易爆物质,主要危险性是其具有腐蚀性。对硫酸储罐而言,储存温度为常温时,会在碳钢容器表面形成致密的钝化膜,因此大中型硫酸储罐均采用碳钢材质,使用寿命均在20年以上,管道材质可以选择铸铁管、厚壁钢管或316 不锈钢钢管,均具有良好的耐腐蚀性。

尽管某企业在硫酸储罐检维修过程中出现了爆燃事故,但是事故本身属于违规操作,将浓硫酸用水稀释为稀硫酸,对碳钢造成腐蚀生成了具有易燃性的氢气,同时检维修过程中也没有执行《工贸企业有限空间作业安全管理与监督暂行规定》和《有限空间作业安全指导手册》,即在有限空间内作业应执行“先通风、再检测、后作业”的安全要求。此类维护失误、管理不力的违章操作具有较大的偶然性,笔者认为这不是将硫酸生产、使用和贮存场所的火灾危险性类别划分为丙类的充分依据。

从硫酸性质出发,笔者认为w(H2SO4)92.5%,98%硫酸储罐的火灾危险性类别也不宜参照GB 50630—2010 的条文说明划分为丙类,宜按丁类、戊类火灾危险性类别设计。硫酸储罐区的容积不应参考GB 50016—2014(2018年版)设计,因为25 000 m3的库区容积不能满足硫酸装置大型化的需求。

鉴于GB 50880—2013 提及可参照GB 50160—2008(2018年版),同时GB 50160—2008(2018年版)给出的较硫酸更为危险的可燃液体储罐,允许库区容积大于等于50 000 m3,因此硫酸储罐区的容积可参考该规范设计。

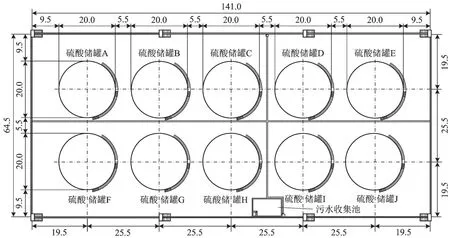

以年产硫酸146 万t,平均日产硫酸4 270 t 的某硫酸厂为例,其硫酸储罐区设计见图1。

图1 典型硫酸储罐区配置示意

该硫酸储罐区设计如下:

1)设置10 个同规格的10 000 t 硫酸储罐,规格为直径D=20 m,罐高H=18.8 m,总容积55 000 m3,储存周期约23 天,储罐数量符合GB 50160—2008(2018年版)规定的“当含有单罐容积大于或等于1 000 m3且小于10 000 m3的储罐时,储罐的个数不应多于16 个”的要求,总容积符合GB 50160—2008(2018年版)规定的“固定顶罐组的总容积不应大于120 000 m3”的要求。

2)设置围堰(采用不燃材料),围堰规格为141 m×64.5 m×2.0 m,罐壁到围堰的间距为9.5 m,大于0.5H,均符合GB 50160—2008(2018年版)的要求。

3)储罐间距参照GB 50016—2014(2018年版)中4.2.2 条附注6,按5.5 m 进行设计。

4)围堰内设计排水沟,设污水收集池(兼事故中和池)和排污泵。

5)储罐区设8 组踏步。

6)储罐区内设置洗眼器、淋洗器。

4 生产实践

根据中国硫酸工业协会统计,2021年我国硫酸生产开工企业总计304 家,其中产量100 万t 以上的生产企业33 家,企业数量同比增加6 家,总产量5 054 万t,占比46.2%;产量30 万t 以上的大中型企业108 家,占比78.8%。硫酸生产大型化趋势明显,相应酸库储量随之增大。2021年我国硫酸企业规模统计见表2。

表2 2021年我国硫酸企业规模统计

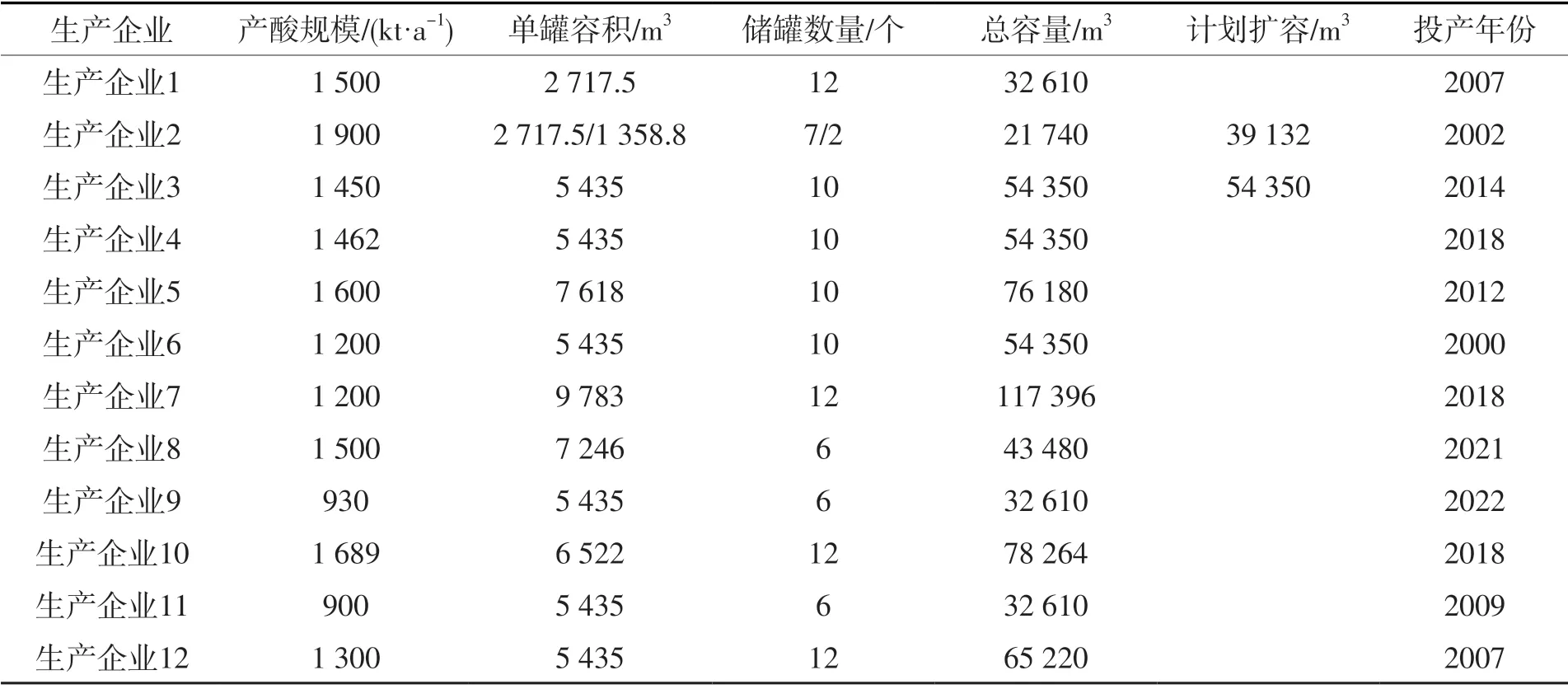

据笔者不完全统计,国内大型烟气制酸企业硫酸罐区情况见表3。

表3 大型烟气制酸企业硫酸罐区基本信息

按照GB 50880—2013 设计的大型冶炼烟气制酸企业单个酸库储量基本大于25 000 m3。根据上述生产实践情况,笔者认为储罐总容积大于25 000 m3,单罐容积大于500 m3,硫酸(非发烟硫酸)储罐区未设置固定式泡沫灭火系统是可行的。

5 结语及建议

火灾危险性类别、单罐容积和储罐总容积是影响硫酸储罐区设计的重要因素,特别是火灾危险性类别,宜根据硫酸本身的性质调整现有规范的不适宜处,亟需对上述规范进行修订并协调统一,或专门编制适用于硫酸储罐的设计规范。

随着硫酸装置的大型化,现有的硫酸储罐区设计规范存在不适宜现象,按原有规范生搬硬套进行设计和安全检查是不合理的。设计规范是实践经验的总结,现阶段我国大中型硫酸储罐区设计宜综合 GB 50880—2013、GB 50016—2014(2018年版)和GB 50160—2008(2018年版)进行设计。