乙炔清净废硫酸裂解再生工艺运行总结

2023-01-16陈英斌

陈英斌

[1.中石化南京化工研究院有限公司,江苏南京 210048;2.永利碳中和科技(南京)有限公司,江苏南京 210048]

电石法生产乙炔过程中,由于工业电石中含有CaS、Ca3P2、Ca3As2等成分,这些成分与电石一同在乙炔发生器内水解,产生的H2S、PH3、AsH3等杂质气体进入粗乙炔气体中,造成合成氯乙烯的氯化汞催化剂中毒。因此,在粗乙炔气体送至合成转化单元前一般用清净技术除去上述杂质气体[1]。国内大部分厂家对粗乙炔精制均采用次氯酸钠清净技术,该技术在生产过程中会产生大量的废次氯酸钠溶液,同时耗用大量的水资源。近年来,为适应国家节能减排的要求,开发了浓硫酸乙炔清净工艺,该工艺主要利用浓硫酸的强氧化性除去粗乙炔中的硫、磷等杂质,使粗乙炔气体得到净化[2]。浓硫酸乙炔清净工艺产生的电石渣中,钠、氯离子含量完全符合制备水泥的工艺要求,解决了电石渣的利用问题,同时该工艺节水效果突出,近年来在新开工的企业中得到广泛应用。浓硫酸乙炔清净工艺的缺点是生产1 t 聚氯乙烯(PVC)会产生约20 kg 的废硫酸,废酸中w(H2SO4)82%~86%,有机物(w)3%~6%,w(H2O)8%~12%,并且含有少量的磷酸、单质硫、亚硫酸等杂质,外观黑色黏稠,有刺鼻气味,环境危害大,环保处理较为困难。

目前,国内乙炔清净废硫酸处理工艺主要有以下几种:

1)废硫酸生产磷肥[3]。主要是利用废硫酸分解磷矿石来生产高浓度磷复肥,但废硫酸中夹带的有机物会被带入磷肥中,污染环境。

2)废硫酸生产磷酸[4]。采用空气吹除法,利用热空气对废硫酸连续汽提氧化,将废硫酸中的易挥发组分吹出,并使有机物碳化沉淀后进行过滤,净化后的硫酸和商品硫酸按一定比例混合后与磷矿浆进行萃取反应,经洗涤过滤生成稀磷酸。该工艺处理量小,运行稳定性差,产品品质差,处理不彻底则容易产生二次污染。

3)废硫酸与电石渣生产石膏[5]。电石法制乙炔过程中会产生大量的碱性废渣,利用废硫酸与电石渣生产供水泥用的石膏,可以实现两废的回收和利用,但是废硫酸中存在的固体杂质、有机物及磷酸盐会被带入产品中,制得的石膏性能低劣,无法生产出合格水泥。

4)乙炔清净废硫酸裂解再生工艺[6]。该工艺是中石化南京化工研究院有限公司在多年烷基化废硫酸裂解技术研究和实践的基础上,针对乙炔清净废硫酸的性质和特点,研发的一种环保再生工艺,该工艺采用“高温裂解+酸洗净化+二转二吸+尾气吸收”的技术路线,将乙炔清净废硫酸再生为工业硫酸。目前已在国内建成投产多套工业装置。

1 废硫酸裂解制酸工艺流程

乙炔清净废硫酸裂解再生工艺主要由裂解、净化、干吸、转化四个单元组成,工艺流程见图1。

图1 乙炔清净废硫酸裂解再生工艺流程

燃料气经减压后,与预热后的热空气经主燃烧器喷入裂解炉燃烧,炉内温度控制在1 100 ℃左右,储罐中的废硫酸经废酸泵输送至废酸喷枪,经压缩空气雾化后喷入裂解炉中进行高温裂解。来自裂解炉的含SO2的高温烟气,首先进入炉气冷却器降温,然后进入两级空气预热器与入炉空气进行换热,将烟气温度降至400 ℃左右后送入净化单元。同时,环境空气在冷空气风机出口与一定量的入炉热空气混合,升温后经热空气风机升压后送至空气预热器与烟气进行换热,然后送入裂解炉。裂解炉出口的高温烟气经净化单元降温除尘,然后再经“3 +2”二转二吸后产出优等品工业硫酸,制酸尾气经碱洗和两级电除雾后达标排放。

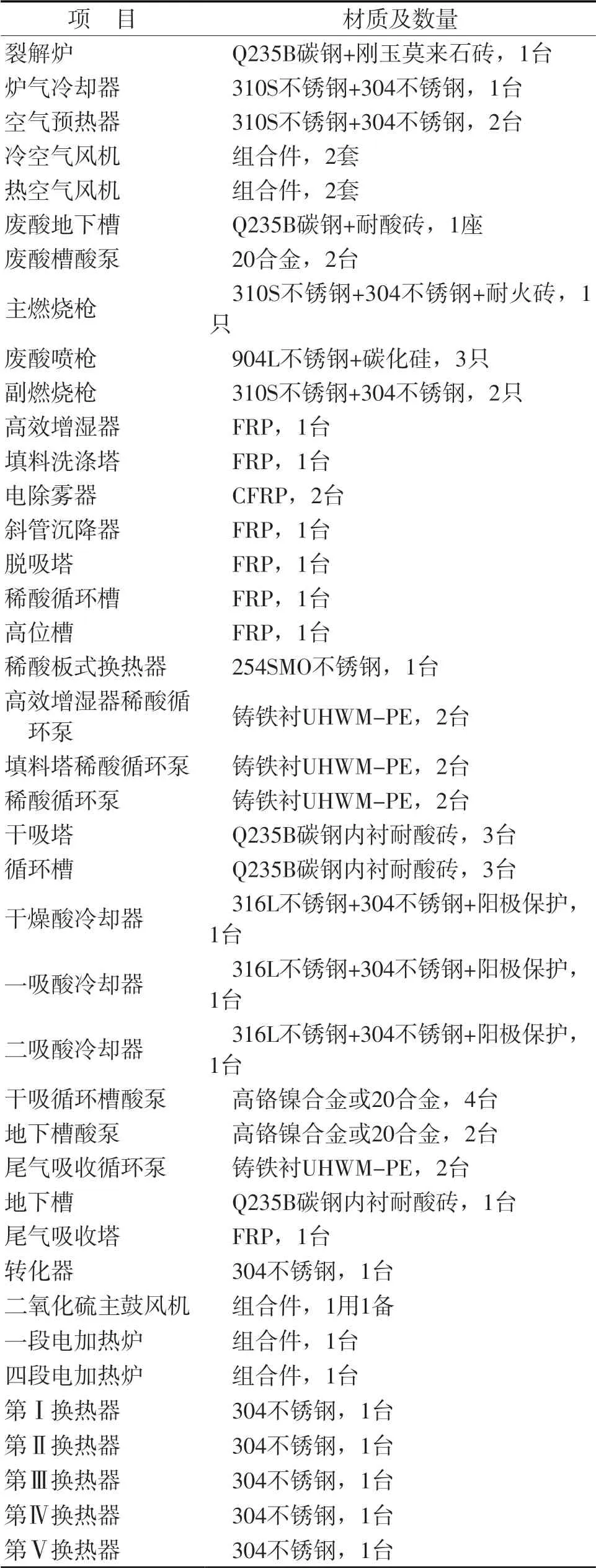

2 主要设备

乙炔清净废硫酸裂解再生工艺的主要设备材质及数量见表1。

表1 主要设备材质及数量

3 运行实践

目前,乙炔清净废硫酸裂解再生工艺已建成多套工业装置。自建成以来,装置运行连续稳定,各项指标均达到设计要求,但在运行过程中也出现了一些问题,技术人员对出现的问题进行了原因分析,并进行了优化改进。

3.1 废酸喷枪雾化风压力偏低

废酸喷枪雾化风的设计压力为0.4~0.6 MPa,但实际运行时压力偏低,导致废酸雾化效果差。经检查,系统压力表、稳压阀、流量计等均运行正常,雾化风进枪压力偏低的原因为废酸喷枪的喷嘴孔径偏大。技术人员提出了改进措施,由废酸喷枪生产厂家对开孔系数进行了调整,减小了雾化风的风孔直径,改进后雾化风的进枪压力稳定在0.4 MPa,雾化效果良好。

3.2 废酸喷嘴的腐蚀问题

废酸喷嘴是废酸喷枪的核心部件,直接影响废酸的雾化效果,喷嘴的材质既要耐高温又要耐腐蚀,国外公司一般选用20 合金,该特殊合金是一种为了耐硫酸腐蚀而发展出来的铁镍基合金,抗硫酸腐蚀能力优秀,在烷基化废酸裂解再生装置上使用效果较好。

但由于乙炔清净废硫酸w(H2SO4)偏低,只有80%~86%,该废硫酸在高温的腐蚀性较浓硫酸强,并且喷头插入炉内,表面温度较高,导致原设计的废酸喷嘴只使用一个月就因为腐蚀严重而无法继续使用。针对此情况,技术人员对废酸喷嘴的材质进行了升级,采用碳化硅材质代替20 合金,碳化硅的莫氏硬度高达9.5 级,并且耐腐蚀、耐高温,经更换后运行状况良好。

3.3 炉气冷却器温差偏大

装置运行过程中出现炉气冷却器温降偏大的问题,导致入炉空气温度偏低,燃料气消耗增加。同时,进净化单元的烟气温度也偏低,烟气管道容易发生露点腐蚀。经分析认为,其主要原因是换热器的传热系数偏小,造成炉气冷却器换热面积偏大。

针对上述问题,主要采取如下改进措施:炉气冷却器周围设置彩钢板围挡,降低空气的对流;对炉气冷却器低温段换热管增加保温,减少换热量。装置整改完毕后,炉气冷却器温差符合设计要求。

3.4 空气预热器旁路管道设置不合理

为了保证进净化单元的烟气温度大于400 ℃,低温空气预热器空气进口管道设置了旁路,当出口的烟气温度偏低时,短路一部分空气,减少烟气的换热。但是由于开车初期,装置负荷低,烟气量较小,烟气在炉气冷却器散失的热量过多,导致低温空气预热器进口的烟气温度较低;另一方面,在空气预热器换热面积偏大的情况下,即使短接低温空气预热器,仍不能保证出口烟气温度大于400 ℃,容易发生露点腐蚀。

针对空气预热器旁路管道设置不合理的问题,将低温空气预热器的旁路管道跨接到高温空气预热器空气出口管道,增大旁路的调节范围,保证低温空气预热器出口烟气的温度始终处于400 ℃以上。空气预热系统优化前后工艺流程对比见图2,其中红色为新增管线。

图2 空气预热系统优化前后工艺流程对比

4 下阶段工艺优化方向

常规烷基化废酸裂解再生技术通常采用余热锅炉(火管)对裂解炉出口的1 100 ℃高温烟气进行余热回收,产3.8 MPa 中压蒸汽,烟气降温至550~600 ℃后进入空气预热器与入炉空气进行换热。由于乙炔清净废硫酸中含有少量的磷化氢,导致裂解后产生的烟气露点偏高,容易产生磷酸露点腐蚀,导致换热管穿孔,无法采用余热锅炉回收上述烟气热量。为了避免发生烟气露点腐蚀,乙炔清净废硫酸裂解再生工艺采用炉气冷却器代替余热锅炉,使烟气与环境空气换热,导致这部分热量没有得到回收,经计算,每处理1 t 废酸,约损失0.6 t的3.8 MPa 中压蒸汽。

目前,回收该部分热量的初步方案有两种:熔盐换热和采用空气作为循环介质与烟气换热。采用熔盐换热器,熔盐的工作温度一般在300~1 200 ℃,可以避免烟气中的磷酸发生露点腐蚀,但是高温熔盐的腐蚀性强,对设备加工制作的要求高,操作要求高,潜在安全风险大。采用空气作为循环介质与烟气换热,换热后的空气温度可达1 000 ℃,热空气再送往余热锅炉进行余热回收生产蒸汽,该方案流程简单,安全可靠,工艺成熟,但由于烟气温度高达1 100 ℃,换热器选材困难,拟选用的材料包括碳化硅和哈氏合金,但都存在设备造价昂贵的问题,需要进一步综合考虑。

5 结语

随着国家环保政策越来越严格,原有的乙炔清净工艺已不能满足乙炔生产工艺的要求。浓硫酸乙炔清净工艺具有减少废水排放、节能降耗等优点,但也存在废酸难以处理的问题。针对该问题,中石化南京化工研究院有限公司开发了乙炔清净废硫酸裂解再生工艺,实现了硫资源的循环利用,废硫酸的回收率可以达到98%以上,提高了企业的经济效益和环保效益。同时,该工艺还在不断地摸索和优化,以期达到最佳的使用效果。