含砷稀酸硫化脱砷工艺研究*

2023-01-16杨国洮

王 雷,杨国洮

(山东恒邦冶炼股份有限公司,山东烟台 264109)

在有色冶炼行业,冶炼过程中产生的冶炼烟气一般依次经过余热锅炉回收余热、电收尘器收尘等工序后,被送往制酸系统制酸[1-3]。因烟气中含有砷、铅、锌等元素,一般在制酸前需要经净化工序洗涤除杂[4-6]。为避免洗涤水中杂质浓度过高,在制酸系统中需要排放出一部分稀酸,稀酸被送往水处理车间进行处理,该部分稀酸砷含量较高,较难处理。

目前,稀酸处理技术主要有化学沉淀法、物理吸附法和生物法等,但大部分污水处理过程存在处理后水质不达标、处理成本较高等问题,因此保证水质达标排放是冶炼稀酸处理领域中应关注的研究课题[7-9]。徐蕾等[10]采用复合盐沉淀法处理含砷废水,结果表明:在n(Ca)∶n(As)为1.05、n(Cu)∶n(As) 为0.45、n(Fe))∶n(As) 为1.20、ρ(Zn)∶n(As)为1.20条件下,当处理ρ(As)为0.05~9.76 g/L 的含砷废水时,残留ρ(As)均低于14 mg/L,通过增加复合盐用量进行二次脱砷沉淀,滤液中铜、锌、砷浓度均符合GB 8978—1996《污水综合排放标准》。王翔等[11]采用过氧化氢预氧化结合氯化铁沉淀法对某砷化镓半导体企业生产过程中产生的高浓度含砷废水进行处理,结果表明:当w(H2O2)30%的用量(φ)为0.15%,Fe 与As 的摩尔比为2.5,pH 值为8.0,反应时间为2 h 时,废水中的总砷(ρ)可由884 mg/L 降至0.164 mg/L,达到项目环评要求的不高于0.2 mg/L 的排放标准。

以某冶炼企业硫酸车间产出的含砷稀酸为原料,采用硫化钠硫化工艺,对稀酸中的砷进行了有效脱除,实现了稀酸资源化利用,为含砷稀酸的处理提供依据。

1 试验部分

1.1 试剂和材料

硫化钠:分析纯,国药集团化学试剂有限公司;氢氧化钠溶液:w(NaOH)20%。

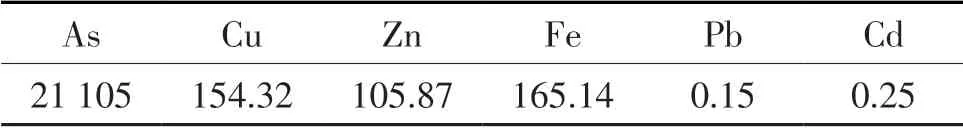

含砷稀酸:某冶炼公司硫酸车间,pH 值为1.01,其主要化学成分见表1。

表1 含砷稀酸主要化学成分 ρ: mg/L

1.2 试验方法

含砷稀酸中加入适量硫化钠,硫化钠与亚砷酸根生成三硫化二砷沉淀,固液分离后,稀酸中的砷被脱除。取100 mL 含砷稀酸加入到250 mL 烧杯中,用氢氧化钠溶液调节pH 值后放入水浴锅中加热,按一定比例加入硫化钠,在搅拌条件下反应一定时间后过滤,滤渣烘干后取样分析。

2 结果与讨论

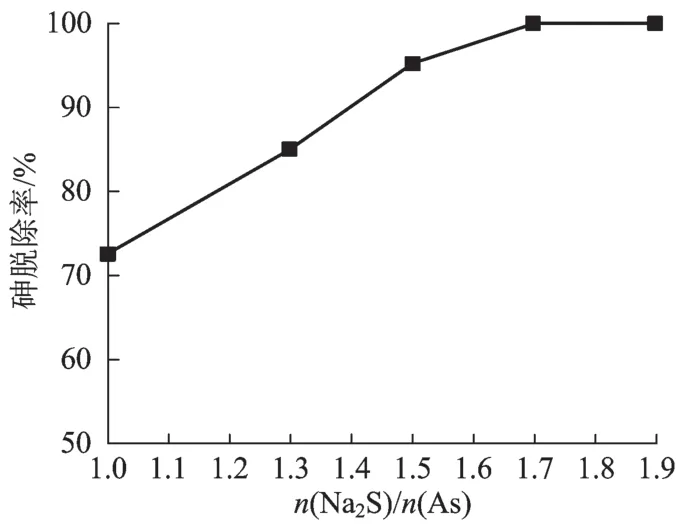

2.1 硫化钠与砷的摩尔比对砷脱除率的影响

取10 份100 mL 含砷稀酸分别置于250 mL 烧杯中,用氢氧化钠溶液调节pH 值为4.0,然后放入20 ℃的水浴中,按不同比例加入硫化钠,设置搅拌速率为110 r/min,反应1.0 h 后固液分离,烘干固体后取样分析,考察硫化钠与砷的摩尔比对砷脱除率的影响。试验结果见图1。

图1 硫化钠与砷的摩尔比对砷脱除率的影响

由图1可见:当n(Na2S)∶n(As)为1.0~1.7 时,砷脱除率随硫化钠与砷的摩尔比的增大而升高;当n(Na2S)∶n(As)为1.7~1.9 时,砷脱除率达到最高,且在该范围内变化不大。这是由于在硫化钠与亚砷酸根的反应过程中,硫化钠用量较少时,会导致生成的三硫化二砷较少,砷脱除率较低;当硫化钠用量较多时,反应较为充分,亚砷酸根剩余量较小,砷脱除率较高。硫化钠与稀酸中砷反应的理论摩尔比为1.5,但由于溶液中存在的铜、锌及铁等金属离子也会与硫化钠反应生成相应的硫化物,因此,实际反应中硫化钠的消耗量高于理论值。综合考虑,硫化钠与砷的摩尔比优选1.7。

2.2 搅拌速率对砷脱除率的影响

取5 份100 mL 含砷稀酸分别置于250 mL 烧杯中,用氢氧化钠溶液调节pH 值为4.0,然后放入20 ℃的水浴中,按n(Na2S)∶n(As)为1.7 的比例向溶液中加入硫化钠,搅拌速率分别设置为50,70,90,110,130 r/min,反应1.0 h 后固液分离,烘干固体后取样分析,考察搅拌速率对砷脱除率的影响。试验结果见图2。

图2 搅拌速率对砷脱除率的影响

由图2可见:随着搅拌速率的增大,砷脱除率先升高后趋于稳定;当搅拌速率为110 r/min 时,砷脱除率为99.99%,达到最高;继续增大搅拌速率,砷脱除率基本不变。这是由于搅拌速率较小时,铜离子与亚砷酸根反应不充分,而搅拌速率增大使铜离子与亚砷酸根的接触更加充分,从而提高了砷脱除率。综合考虑能耗等因素,搅拌速率优选110 r/min。

2.3 反应温度对砷脱除率的影响

取5 份100 mL 含砷稀酸分别置于250 mL 烧杯中,用氢氧化钠溶液调节pH 值为4.0,然后分别放入20,30,40,50,60 ℃的水浴中,按n(Na2S)∶n(As)为1.7 的比例向溶液中加入硫化钠,设置搅拌速率为110 r/min,反应1.0 h 后固液分离,烘干固体后取样分析,考察反应温度对砷脱除率的影响。试验结果见图3。

图3 反应温度对砷脱除率的影响

由图3可见:随着反应温度的升高,砷脱除率逐渐降低;当反应温度为20 ℃时,砷脱除率为99.99%;当反应温度为60 ℃时,砷脱除率为75.98%,反应温度升高了40 ℃,砷脱除率降低了24.01 个百分点。由此表明温度升高不利于三硫化二砷的生成。考虑到实际的环境温度,反应温度优选20~30 ℃。

2.4 反应时间对砷脱除率的影响

取5 份100 mL 含砷稀酸分别置于250 mL 烧杯中,用氢氧化钠溶液调节pH 值为4.0,然后放入20 ℃的水浴中,按n(Na2S)∶n(As)为1.7 的比例向溶液中加入硫化钠,设置搅拌速率为110 r/min,分别反应0.5,1.0,1.5,2.0,2.5 h 后固液分离,烘干固体后取样分析,考察反应时间对砷脱除率的影响。试验结果见图4。

图4 反应时间对砷脱除率的影响

由图4可见:随着反应时间的延长,砷脱除率先逐渐升高后趋于稳定;当反应时间为0.5 h 时,砷脱除率为92.01%;当反应时间为1.0 h 时,砷脱除率为99.99%,反应时间延长了0.5 h,砷脱除率提高了7.98 个百分点。随着反应时间继续延长,砷脱除率保持不变。这是由于反应时间较短时,铜离子与亚砷酸根接触时间相对较短,反应不充分;随反应时间的延长,铜离子与亚砷酸根接触时间相对较长,反应充分。综合考虑能耗等因素,反应时间优选1.0 h。

2.5 溶液pH值对砷脱除率的影响

取5 份100 mL 含砷稀酸分别置于250 mL 烧杯中,用氢氧化钠溶液调节pH 值分别为3.0,4.0,5.0,6.0,7.0,然后放入20 ℃的水浴中,按n(Na2S)∶n(As)为1.7 的比例向溶液中加入硫化钠,设置搅拌速率为110 r/min,反应1.0 h 后固液分离,烘干固体后取样分析,考察溶液pH 值对砷脱除率的影响。试验结果见图5。

图5 溶液pH值对砷脱除率的影响

由图5可见:随着溶液pH 值的升高,砷脱除率先保持稳定后逐渐降低;当溶液pH 值为4.0 时,砷脱除率为99.99%;当溶液pH 值为7.0 时,砷脱除率为86.47%,溶液pH 值升高了3.0,砷脱除率降低了13.52 个百分点。该结果表明,溶液pH 值越高,砷脱除率越低,主要原因是三硫化二砷溶于碱性溶液,随pH 值升高溶解度增大。考虑到处理后废水的后续回用,酸性不能太高,因此溶液pH值优选4.0。

2.6 重复性试验

根据上述试验结果,确定反应的最优条件为:n(Na2S)∶n(As)为1.7,搅拌速率为110 r/min,反应温度为20~30 ℃,反应时间为1.0 h,溶液pH 值为4.0。在最优试验条件下,取含砷稀酸2 000 mL 进行5 次重复试验,试验结果见表2。

由表2可见:5 次放大试验的砷脱除率均高于99.95%,表明该方法用于稀酸脱砷的效果较好且稳定。

表2 含砷稀酸脱砷处理重复性试验数据

3 结论

采用硫化钠沉淀法对含砷稀酸进行脱砷处理,同时产出三硫化二砷,确定了最优反应条件:n(Na2S)∶n(As)为1.7,搅拌速率为110 r/min,反应温度为20 ℃,反应时间为1.0 h,溶液pH 值为4.0。在最优反应条件下进行了稳定性验证试验,砷脱除率均高于99.95%,表明该方法具有较好的稀酸脱砷效果。