硫黄制酸装置氨法脱硫系统近零排放改造

2023-01-16雷富清唐大海

尹 鑫,雷富清,唐大海

(威顿达州化工有限责任公司,四川达州 635000)

威顿达州化工有限责任公司(以下简称威顿达州公司)现有2 套硫黄制酸装置,分别为一期800 kt/a 和二期400 kt/a,两套装置工艺基本相同。主装置采用“3+1”二转二吸工艺流程,配套孟莫克(MECS)低温热回收系统(HRS),尾气脱硫系统采用氨法脱硫工艺。

800 kt/a 装置于2011年7月投产,400 kt/a装置于2014年7月投产,污染物排放执行GB 26132—2010《硫酸工业污染物排放标准》。随着国家环保力度的不断加大和环保要求的持续提高,威顿达州公司对原有2 套氨法脱硫系统进行了两次改造,逐步达到特别排放限值的要求,实现了近零排放的技术水平。

1 氨法脱硫工艺原理

氨法脱硫是基于碱性脱硫剂(氨或氨水)与酸性SO2发生化学反应形成(NH4)2SO4的过程,主要反应方程式如下。

1)吸收过程

2NH3+H2O+SO2→(NH4)2SO3

(NH4)2SO3+SO2+H2O→2NH4HSO3

2)再生过程

NH4HSO3+NH3→(NH4)2SO3

3)氧化过程

2(NH4)2SO3+O2→2(NH4)2SO4

2NH4HSO3+O2+2NH3→2(NH4)2SO4

再生过程主要在循环槽内进行,为保持吸收液中(NH4)2SO3/NH4HSO3比值稳定,在吸收槽内加入氨水反应,使吸收液部分再生。

2 原氨法脱硫工艺流程及污染物排放情况

2.1 原氨法脱硫工艺流程

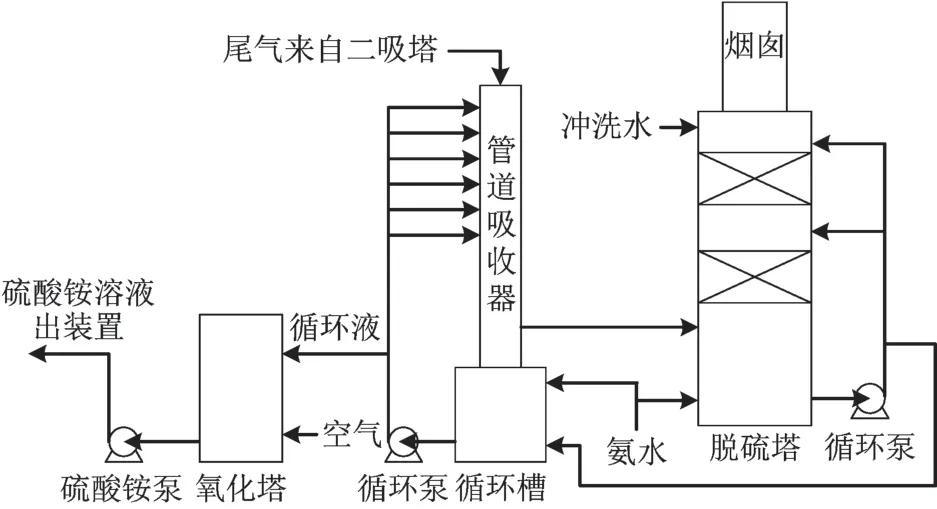

原氨法脱硫工艺流程见图1。

图1 原氨法脱硫工艺流程

二吸塔塔顶纤维除雾器捕集除掉绝大部分硫酸雾后,约70 ℃的工艺烟气进入脱硫塔,烟气中未完全转化的二氧化硫和少量硫酸雾,在规整填料内经氨水两级逆流喷淋吸收去除,脱硫后的烟气通过烟囱排放。

氨水与二氧化硫和少量硫酸雾,在脱硫塔内反应生成亚硫酸铵、亚硫酸氢铵和硫酸铵的混合循环母液。根据循环母液的密度和pH 值,抽取部分循环液进入氧化塔。在氧化塔内用空气对母液中的亚硫酸铵、亚硫酸氢铵进行氧化。硫酸铵溶液用泵送至瓮福磷硫基地其他项目,作为调节产品的辅料。

2.2 二氧化硫排放情况

两套氨法脱硫系统投运后,排放ρ(SO2)均可控制在150 mg/m3以下,通常为80~100 mg/m3,在中低生产负荷下二氧化硫排放浓度能够接近0。

2.3 硫酸雾排放情况

在GB 26132—2010 的编制说明中,硫酸雾定义为“直径3 μm 以下的硫酸微粒所形成的雾”即呈雾状的硫酸或细小硫酸液滴,但在发布的国家标准中却没有明确定义。环境标准HJ 544—2009《固定污染源废气 硫酸雾的测定 离子色谱法(暂行)》中也没有硫酸雾的明确定义,该标准采用的方法本质是测定排放废气中的硫酸根作为硫酸雾。在碱性脱硫剂吸收SO2的过程中,在液相、气相中必然会产生硫酸盐类,而在氨法脱硫过程中,亚硫酸盐是实质性的脱硫剂,又易被氧化为硫酸盐,因此不能确定检测的硫酸根就是硫酸雾中的硫酸根。特别是在外排废气中只能检测到碱性物质,检测不到二氧化硫时,检测出的硫酸根含量更多代表的是硫酸盐类含量,这时的硫酸雾应定性为未检出。

笔者在2013年根据地方监测站对硫酸雾的监测情况,与监测技术负责人探讨过HJ 544—2009规定的硫酸雾的检测方法,指出该检测方法存在的问题,并得到认同。当外排废气中检测不出二氧化硫浓度,只能检测出氨浓度时,硫酸雾定性为未检出,或采用氨浓度与硫酸根浓度相扣除后的硫酸根浓度作为硫酸雾排放浓度,在这种状况下硫酸雾(ρ)为未检出或1~3 mg/m3。

2.4 排放废气外观

脱硫后的废气为饱和湿烟气,烟气中含有水分、NH3、SO2以及形成的气溶胶颗粒物、小液滴等,在光线的照射下,会出现青烟、白烟、黄烟等现象。在晴天太阳照射下,排放废气呈淡蓝色的青烟,不拖尾,形状像蜡烛的小火苗,很短。通常在低温和高湿度天气下,排放废气呈白色甚至还会出现略有泛黄的现象,容易拖尾,但气体在飘散一定距离后会消散。在较高生产负荷下,氨水加入量过多,二氧化硫排放浓度控制过低,烟羽拖尾的现象会明显增加。

3 脱硫系统第一次改造及污染物排放情况

为了治理脱硫后的外排废气外观出现的上述现象,在原两套脱硫系统的脱硫塔前增加管道吸收器,形成两级氨水吸收并使两级循环母液产生密度差。

3.1 第一次改造后工艺流程

在原脱硫塔进气管道内增加了若干氨水喷头,并设置循环槽、循环泵,氨水在进气管道内循环喷淋吸收,原脱硫系统形成了两级氨水吸收。一级为管道喷淋吸收,循环液在较高密度下运行;二级为原脱硫塔吸收,循环液在较低密度下运行。二级向一级串循环母液,由一级产出硫酸铵溶液。第一次改造后工艺流程见图2。

图2 第一次改造后工艺流程

3.2 二氧化硫排放情况

由于原脱硫系统增加了一级氨水吸收,二氧化硫脱除能力得到增强。采用烟气综合分析仪检测氨水管道吸收前后的尾气中二氧化硫浓度,脱硫率在60%~70%,符合该温度下的脱硫效果[1-2]。改造后在中、高生产负荷下二氧化硫排放浓度能够达到0,为兼顾外排废气外观,防止氨过量生成气溶胶,通常ρ(SO2)控制在30 mg/m3左右。

3.3 硫酸雾排放情况

针对HJ 544—2009 规定的硫酸雾检测方法存在的问题,2016年发布的HJ 544—2016《固定污染源废气 硫酸雾的测定 离子色谱法》中,对硫酸雾的定义为“包括硫酸小液滴、三氧化硫及颗粒物中可溶性硫酸盐”。为了控制氨法脱硫过程中产生的气溶胶硫酸盐、亚硫酸盐,在保证脱硫效果的情况下将循环母液的密度最大程度地降低,并在第二级脱硫塔顶层补水喷淋洗涤尾气,洗涤水作为整个脱硫系统的补水。在日常在线监测和自行检测中,外排废气的硫酸雾(ρ)<30 mg/m3。

3.4 排放废气外观

两套管道吸收系统由威顿达州公司自行设计并组织施工,800 kt/a 装置于2017年底完成改造,400 kt/a 装置于2018年初完成改造。改造后,当一级循环母液的密度达到1.2 g/cm3时,无法通过降低二级循环母液的密度减轻排放废气外观的问题,甚至比未改造前的排放外观更差,烟羽拖尾的现象更加明显。这是因为氨法脱硫在脱硫过程易产生大量的气溶胶[3-4],但可以通过优化操作条件减少气溶胶排放[5],在现有的操作过程中降低循环母液的密度是最为直接有效的方式。通过将一级循环母液的密度控制在1.12 g/cm3以下,二级循环母液的密度控制在1.03 g/cm3以下,外排烟羽略有改善,但仍然无法改善白色或黄白色烟羽拖尾的现象。

4 脱硫系统第二次改造及污染物排放情况

随着环保要求的提高,威顿达州公司于2021年9月16日后执行GB 26132—2010 规定的特别排放限值,硫酸雾(ρ)<5 mg/m3,ρ(SO2)<200 mg/m3。

4.1 硫酸雾治理技术方案的确定

由于现有氨法脱硫系统达不到硫酸雾(ρ)<5 mg/m3的要求,必须找到合适的治理方案。改造项目前期虽然对国内多家企业进行了考察,但没有实质性的收获。根据多年对硫酸雾处理的经验积累和理论认识,威顿达州公司与双盾环境科技有限公司合作进行试验研究,在获取大量基础数据后,结合两套生产装置的实际情况,并综合各方面的因素,确定采用“两级湿式电除雾器+一级低阻力水洗”的技术方案,由双盾环境科技有限公司完成该项目的工程总承包。

4.2 第二次改造后工艺流程

在原脱硫塔后新增一个集塔、槽、电除雾器于一体的组合塔。从原脱硫塔出来的尾气进入组合塔的下段,在规整填料和散堆填料内经吸收洗涤后,再进入中段和上段的电场处理,然后经烟囱外排。吸收洗涤段设置循环泵,中上段捕集的液体和电除雾器冲洗水流入下段。

脱硫系统形成了“两级氨水脱硫吸收+一级水洗涤+两级电除雾”的污染治理系统。整个系统由新增洗涤段向前两级脱硫段补水,硫酸铵产出流程不变。第二次改造后工艺流程见图3。

图3 第二次改造后工艺流程

4.3 二氧化硫排放情况

改造后,外排废气的烟羽外观得到明显改善。为了防止二氧化硫排放对硫酸雾的测定造成影响[6],在硫酸雾检测时二氧化硫排放浓度控制为0,日常控制在0~5 mg/m3。

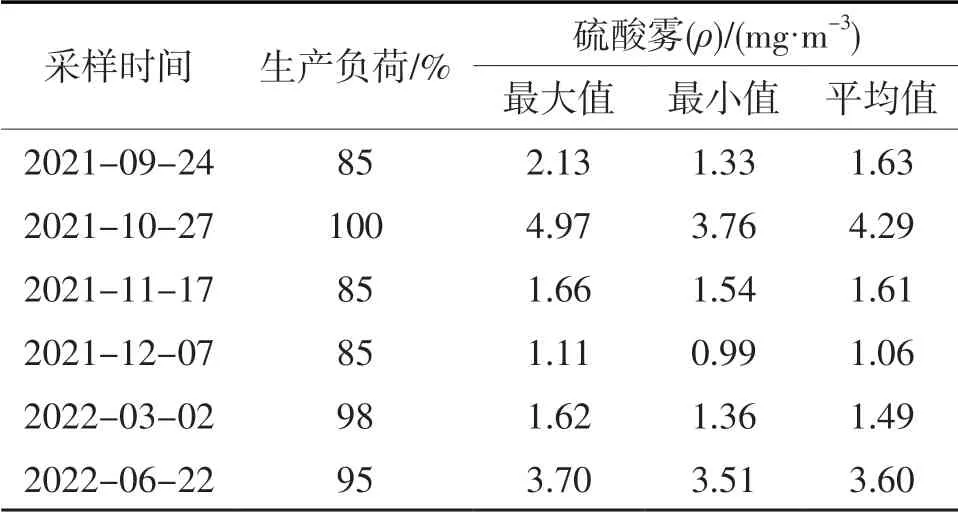

4.4 硫酸雾排放情况

两套改造设施投运后,在自行检测、监督执法监测中按照HJ 544—2016 规定的方法测定硫酸雾,实现了外排废气的硫酸雾浓度低于特别排放限值的要求。800 kt/a 装置和400 kt/a 装置硫酸雾检测数据分别见表1和表2。

表1 800 kt/a装置硫酸雾检测数据

表2 400 kt/a装置硫酸雾检测数据

4.5 废气排放外观

400 kt/a 装置改造设施于2021年9月15日并入系统投运,800 kt/a 装置改造设施于2021年9月28日并入系统投运,投运后外排废气的烟羽外观得到较大改善。在环境气温与排放废气温度(25℃左右)相差不大的情况下,外排烟囱看不到废气烟羽。在低温环境(低于10 ℃)下,外排烟囱能看到淡淡的排放“烟汽”,这是外排废气中的气态水低温下凝结成雾现象。

5 结语

威顿达州公司两套硫酸生产装置的氨法脱硫系统经过两次改造,排放的废气已实现二氧化硫浓度为0,硫酸雾(ρ)<5 mg/m3,达到了低于特别排放限值的近零排放。氨法脱硫工艺虽然存在一些问题,但不能否定其具有脱硫高效性等优点。没有最好的污染治理方法,只有根据自身情况具体问题具体分析,才能找到最合适的污染治理方案。