800kt/a硫黄制酸装置尾气脱硫系统运行实践与优化

2023-01-16卢云晖

卢云晖

(云南天安化工有限公司,云南安宁 650309)

云南天安化工有限公司(以下简称天安公司)2套800 kt/a 硫黄制酸装置分别于2005年3月和2007年10月建成投产。GB 26132—2010《硫酸工业污染物排放标准》规定,自2013年10月1日起硫黄制酸装置的尾气排放执行ρ(SO2)≤400 mg/m3。迫于环保压力,天安公司决定对制酸装置的尾气脱硫系统进行改造,通过对相关厂家进行考察,最终决定由云南亚太环保股份有限公司(以下简称亚太环保)负责设计并承建。天安公司制酸尾气脱硫工艺采用亚太环保具有自主知识产权的氨法脱硫技术,以质量分数为10%~15%的氨水为脱硫剂,脱硫副产物为质量浓度为280~300 g/L 的硫酸铵溶液。该尾气脱硫系统改造项目于2012年8月开工建设,同年12月建成相继投产,经过一段时间的运行,出现了一些问题,技术人员采取针对性措施,并对装置进行了优化,取得了良好的效果,排放尾气中的SO2和硫酸雾浓度远低于国家标准限值。

1 氨法脱硫装置及工艺流程

氨法脱硫是典型的气液两相化学吸收过程,主要包括吸收和氧化两个步骤,在氨法尾气脱硫装置的脱硫塔和氧化塔内完成。脱硫塔作为脱硫装置的主要设备,必须能适应较大的烟气气量波动,并具有较高的脱硫效率,天安公司氨法尾气脱硫装置的脱硫塔采用亚太环保的专利技术,是一种集净化、吸收功能为一体的新型塔设备,脱硫效率可达95%以上,系统阻力相对较小。氧化塔也采用亚太环保的专利技术,主要部件为玻璃钢材质,下部设置曝气装置、加热装置,中部设置布气装置,将底部上升的空气进行再布气。为达到较好的生产工艺控制指标,该尾气脱硫装置配备相应的检测和控制仪表,对脱硫塔内循环吸收液的pH 值和密度、氨水和工艺水的补充量等关键参数进行全自动化控制,使整个脱硫装置高效、长期稳定运行。

天安公司氨法脱硫工艺流程见图1。

图1 氨法脱硫工艺流程

来自二吸塔出口的制酸尾气进入脱硫塔,在脱硫塔填料层内,尾气中的SO2被喷淋的亚硫酸铵溶液吸收生成亚硫酸氢铵。为利于吸收反应持续进行,在脱硫塔底部向吸收液中补充氨水将亚硫酸氢铵转化为亚硫酸铵,使吸收液再生。大部分亚硫酸铵溶液经循环泵加压后送入脱硫塔喷淋层对SO2进行循环吸收,循环吸收液被不断蒸发浓缩,需连续加入工艺水或循环水,调节溶液密度在1.12~1.18 g/mL。当脱硫塔液位升高时,循环吸收液通过控制阀送入亚硫酸铵氧化塔,从塔底通入的压缩空气经微孔曝气装置与亚硫酸铵溶液充分接触进行氧化,在微量催化剂作用下亚硫酸铵被氧化成硫酸铵,氧化率可达99%以上。氧化塔内合格的硫酸铵溶液从氧化塔上部溢流进入硫酸铵液槽储存,再经硫酸铵泵送至磷肥生产系统使用。塔内过量的空气,通过连通管进入脱硫塔,经脱硫塔上部除沫层除去液沫后经烟囱排入大气。

尾气脱硫后的亚硫酸铵溶液一般低于30 ℃,在该温度下亚硫酸铵的氧化率较低。向氧化塔内直接通入蒸汽,使塔内母液温度升高到50~60 ℃,以利于亚硫酸铵的氧化。

2 运行过程存在的问题及解决措施

2.1 脱硫塔喷嘴堵塞

尾气脱硫装置运行一段时间后,烟囱烟雾量明显增大,二氧化硫排放浓度升高。从脱硫循环槽中取样观察,脱硫液为棕黄色,有絮状沉淀物和一些微小晶体物质,测定其pH 值为7.2。经综合分析,溶液中的絮状物应是铁、钙、镁等离子在脱硫塔内与75 ℃左右的烟气接触,循环浓缩后形成的氢氧化物胶体,该物质易堵塞脱硫塔喷嘴;随着脱硫液被不断浓缩,其中的硫酸铵结晶析出堵塞喷嘴,导致塔内脱硫液分布不均,使脱硫效率下降,在烟囱出口形成烟雾。

为防止生成氢氧化物胶体,技术人员严格控制循环吸收液的pH 值在5.5~6.0,确保吸收液呈酸性。严格控制循环吸收液的密度在1.15 g/mL 以下,可有效阻止硫酸铵结晶析出。同时,利用大修时间,及时清除脱硫塔底部的结晶及杂物,可有效解决喷头堵塞的问题。

2.2 硫酸铵溶液输送管线腐蚀

脱硫循环槽送往氧化塔的硫酸铵溶液pH 值在5.5~6.0,腐蚀性较强,经常造成硫酸铵溶液输送管线腐蚀穿洞。同时,部分未与氨反应转化成亚硫酸铵的亚硫酸氢铵被送往氧化塔,还会造成亚硫酸铵氧化率降低。

技术人员通过在氧化塔底部通入氨水,使亚硫酸氢铵转化为亚硫酸铵,同时提高氧化塔中硫酸铵溶液的pH 值。多余的氨水经管线引回到脱硫塔,参与吸收反应,从而解决了硫酸铵溶液腐蚀输送管线的问题。

2.3 烟囱冒大烟

正常情况下,烟囱排出的大部分气体是水蒸气,但当上游工序或脱硫工况异常时,烟囱会冒出浓重的烟雾,需根据烟雾形成的不同机理采取针对性措施:

1)氨水加入量不够,脱硫液pH 值较低,亚硫酸铵生成量少,降低了脱硫液对二氧化硫的吸收能力。应迅速提高氨水的加入量,提高脱硫液的pH 值,有利于亚硫酸铵生成,提高二氧化硫吸收率。

2)氨水加入量过大,大量的氨从脱硫液中逸出,形成氨雾,其主要表现为脱硫液pH值高出正常值。该情况下应减小氨水加入量,将脱硫液的pH值控制在5.5~6.0,消除氨雾的形成条件。

3)二吸塔出口尾气温度过高。尾气温度升高会降低SO2在脱硫液中的溶解度,同时易造成溶液中的氨逃逸。解决措施是调节二吸塔酸冷却器的冷却水用量,降低硫酸的温度,从而降低脱硫塔入口的尾气温度。

3 尾气脱硫装置优化

3.1 尾气排放烟囱改造

脱硫塔的玻璃钢烟囱高度为60 m,扩散半径较小,在脱硫装置开车期间或主装置出现异常时,二吸塔出口尾气中ρ(SO2)可达3 000~7 000 mg/m3,远超脱硫塔的处理能力,大量的SO2和水蒸气形成的亚硫酸雾不容易扩散,迅速沉降在烟囱周围,造成安全环保风险。经过分析论证,技术人员对原尾气脱硫装置遗留的100 m 烟囱进行除锈,并内衬玻璃鳞片,使之适应来自脱硫塔的高湿度、强腐蚀的脱硫尾气,有效化解了异常情况下的安全环保风险。

3.2 氨水调节阀优化

脱硫塔的氨水加入量较小,一般保持在0.5 m3/h 左右,而氨水加入管的管径较大,不好控制流量,需将调节阀前后的手动阀关小才能控制加氨量,难免有时会出现氨水加入量忽大忽小,造成尾气排放浓度波动。经工艺计算后,技术人员将调节阀由DN50 改为DN25,氨水流量再未出现大幅波动。

3.3 pH计监测位置优化

脱硫塔液位控制在2 500~3 000 mm,pH 计安装在脱硫塔底部高约800 mm 的位置,氨水由塔底部环形管线加入。在脱硫塔底部,氨水和循环吸收液混合不充分,反应不完全,pH 计安装的位置较低,pH 监测值比真实值偏高,造成实际氨水加入量不足。技术人员在脱硫循环泵出口取样管上增加一个取样桶,将pH 计探头装入取样桶中,实现了pH 计监测数据能够真实反映循环液pH 值的目的,方便操作人员控制氨水流量。

3.4 用循环水替代工艺水

针对公司要求实现废水零排放的目标,经过分析论证,技术人员利用循环水替代工艺水调节循环吸收液的密度,节约了工艺水用量。2 套尾气脱硫装置每年可节约水费10 余万元,同时减少了污水处理费用和环保压力。

3.5 氧化风机开车率优化

原设计氧化塔内的脱硫液与风机输入的空气混合,将亚硫酸铵氧化成硫酸铵送复肥装置使用。实际生产中二吸塔出口尾气中φ(O2)在6%~7%,ρ(SO2)为460 mg/m3,低于设计值960 mg/m3,脱硫液循环时间较长,大部分亚硫酸铵已在脱硫塔内氧化为硫酸铵。通过在氧化塔通入氨水,延长静置时间等措施,自然氧化后能使亚硫酸铵氧化率大于99%。循环吸收液密度指标由1.12~1.18 g/mL 改为1.14~1.15 g/mL,增加亚硫酸铵在塔内停留时间,提高氧化率。停用氧化风机后,每年可节约电费10 余万元。

4 氨法脱硫装置运行情况

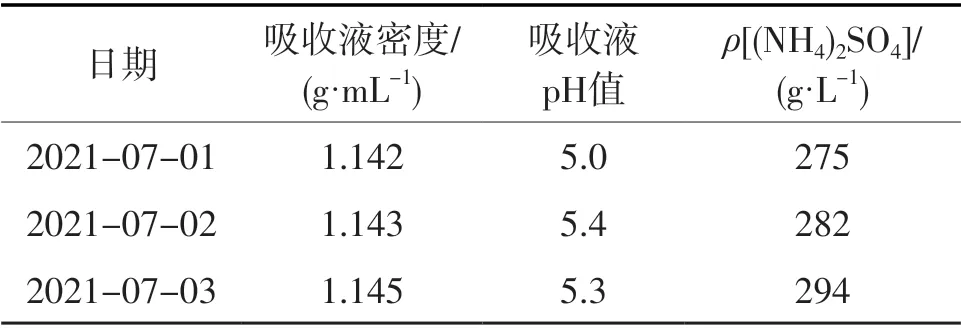

天安公司的尾气脱硫装置经过优化,实现了稳定高效运行,制酸尾气实现达标排放。尾气脱硫系统主要工艺参数见表1,氧化塔运行数据见表2,烟囱排放尾气数据见表3。

表2 氧化塔运行数据

表3 烟囱排放尾气数据

5 结语

氨法脱硫技术将回收的SO2全部转化为硫酸铵肥料,不产生废水、废渣,实现了元素资源化利用,符合当前绿色环保要求。天安公司结合氨法尾气脱硫装置的特点和工艺条件,针对运行过程中出现的脱硫塔喷嘴堵塞、硫酸铵溶液输送管线腐蚀、烟囱冒大烟等问题,采取相应措施进行了解决,同时对原设计进行优化改进,使亚硫酸铵的氧化率大于99%,排放气体中ρ(SO2)<180 mg/m3,硫酸雾(ρ)控制在20 mg/m3以下,在降低运行费用的同时,减少了污水处理费用和环保压力,确保了尾气脱硫装置的长周期和高效运行。