氨法和双氧水法在硫黄制酸尾气脱硫中的应用对比

2023-01-16俞祺茂

俞祺茂

(福建申远新材料有限公司,福建福州 350512)

福建申远新材料有限公司(以下简称申远新材料)位于福建省福州市连江县可门港工业园区,是一家以己内酰胺为主要产品的新材料公司,己内酰胺产能达660 kt/a。一期项目配套的500 kt/a 硫黄制酸装置于2017年7月投产,该装置的尾气处理采用氨法脱硫工艺,脱硫后含有微量氨和水分的尾气在尾气吸收塔(以下简称尾吸塔)净化段净化后经烟囱排放,基本消除了烟囱排放有白雾的现象。二期项目配套的500 kt/a 硫黄制酸装置于2021年9月投产,该装置的尾气处理采用双氧水法脱硫工艺,脱硫后的尾气经过湿式电除雾器捕集硫酸雾和水分后,烟囱出口尾气中SO2、硫酸雾的浓度符合国家排放标准,同时烟囱实现了完全“消白”的目标。

1 脱硫机理

1.1 氨法脱硫

氨法脱硫工艺采用质量分数为20%的氨水脱硫,其原理是SO2先与氨水反应生成亚硫酸铵,亚硫酸铵再与氧气反应生成硫酸铵。

氨法脱硫是一个化学吸收过程,主要包括吸收和氧化两个步骤,主要化学反应方程式为:

SO2+2NH3+H2O→(NH4)2SO3

SO2+(NH4)2SO3+H2O→2NH4HSO3

NH4HSO3+NH3→(NH4)2SO3

2(NH4)2SO3+O2→2(NH4)2SO4

1.2 双氧水法脱硫

双氧水法脱硫工艺主要是利用双氧水的强氧化性。双氧水脱硫过程中,尾气中的SO2分子与水接触后结合成亚硫酸,然后亚硫酸被双氧水氧化生成硫酸,脱硫过程中副反应为双氧水分解反应。主要化学反应方程式为:

H2O+SO2→H2SO3

H2O2+H2SO3→H2SO4+H2O

2H2O2→2H2O+O2

2 工艺流程

2.1 氨法脱硫

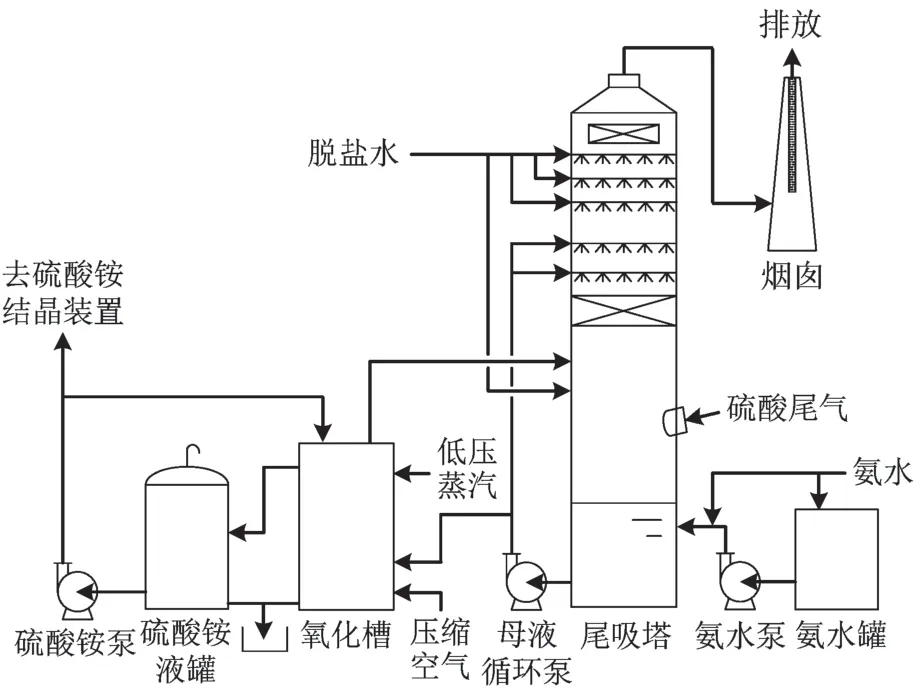

氨法脱硫工艺流程见图1。

图1 氨法脱硫工艺流程

尾吸塔采用塔槽一体结构,内部有波形填料。尾吸塔中下部吸收段分别设置两级喷淋吸收装置和脱盐水喷淋冲洗装置,上部净化段设有除氨、除水雾、除气溶胶的捕沫装置和防止硫酸铵结晶设置的冲洗水装置。经过“3+1”二转二吸后从二吸塔出来的硫酸尾气通过烟气管道进入尾吸塔中下部吸收段,与亚硫酸铵母液逆流接触吸收生成亚硫酸氢铵溶液,然后回到尾吸塔底部与氨水反应生成亚硫酸铵溶液。随着吸收反应的进行,当循环母液密度达到1 160 kg/m3时,通过母液循环泵副线送入氧化槽,在通入的压缩空气曝气作用下亚硫酸氢铵被氧化成硫酸铵,氧化槽内合格的硫酸铵溶液溢流至硫酸铵液罐,再经硫酸铵泵送至硫酸铵装置结晶。考虑到冬季温度较低,氧化槽上部设计了低压蒸汽管道,可在必要时向氧化槽内通入蒸汽控制溶液的温度。氧化槽内过量的压缩空气通过连通管进入尾吸塔。质量分数为20%的氨水主要通过外管廊直接输送至尾吸塔内(氨水泵为备用状态)。脱硫后含有微量氨和水雾的尾气在净化段自下而上流动,通过尾气与除雾装置的撞击及液滴自身重力等作用,尾气中的微量氨及大粒径水雾被捕集,净化的尾气经烟囱排放[1]。在相应的控制指标范围内,氨法脱硫效率可以达到94%以上,基本消除了烟囱排放有白雾的视觉污染。

2.2 双氧水脱硫

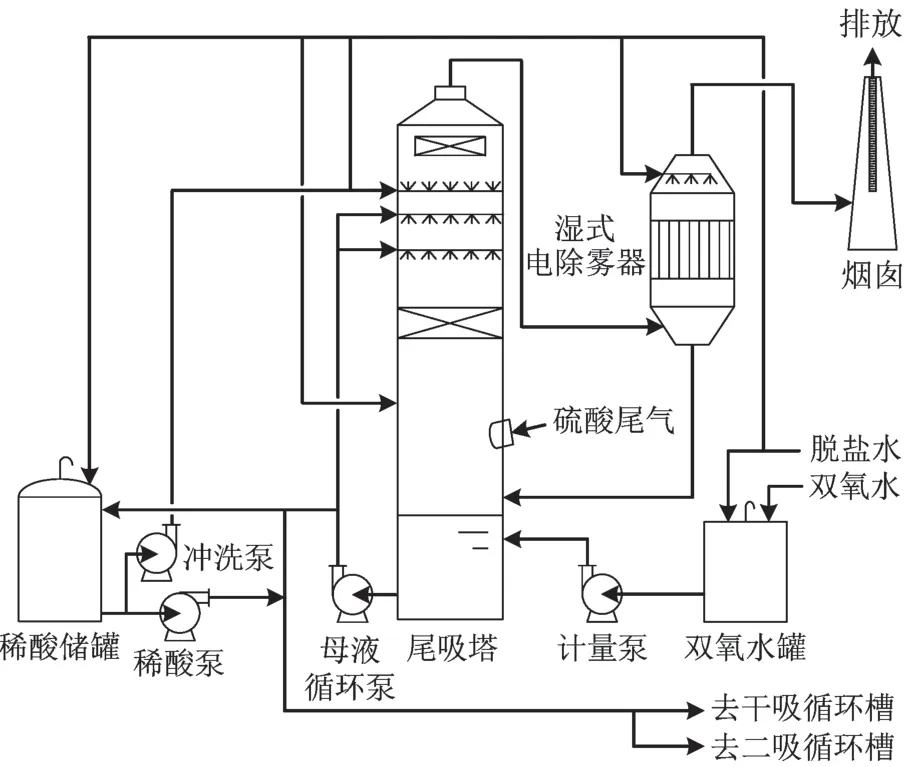

双氧水法脱硫工艺流程见图2。

图2 双氧水法脱硫工艺流程

经过“3+1”二转二吸后从二吸塔出来的硫酸尾气被引入尾吸塔下部,自下而上与来自母液循环泵的含有一定浓度双氧水的稀酸溶液逆向接触,通过两级喷淋吸收,尾气中的SO2被双氧水氧化并吸收,生成稀硫酸回到塔底部继续循环使用。稀酸母液经母液循环泵在填料层与尾气反复逆流接触吸收其中的SO2,当w(H2SO4)达到20%~25%后,稀硫酸溶液经母液循环泵副线可直接输送至干吸塔、二吸塔循环槽内替代工艺补充水。w(H2O2)35%的双氧水经外管廊直接进入双氧水储罐并通过加脱盐水稀释至质量分数为8%后,经计量泵送入尾吸塔底部与母液混合。稀酸储罐加入脱盐水至一定液位,作为电除雾器冲洗用水。尾吸塔出口的气体进入湿式电除雾器,被电除雾器捕集的硫酸雾滴靠自身重力顺着阳极管壁流至尾吸塔底部,尾气中的SO2、酸雾达标后引入烟囱排空。在实际的工艺条件下,双氧水法脱硫效率约为97%,烟囱排放完全“消白”。

3 尾吸脱硫工艺的选择

尾气脱硫主要分为干法和湿法两种工艺。申远新材料两套尾气处理系统都选择了湿法脱硫工艺,主要有以下几点原因:

1)氨水、双氧水原料容易获得。一期硫酸项目建设时,厂区内有己内酰胺装置副产质量分数为20%的氨水原料供应,因此一期硫酸项目尾气处理选择氨法脱硫。二期硫酸项目建设时,园区内福建申马新材料有限公司采用水合法工艺生产环己酮可以供应w(H2O2)35%的双氧水,考虑到利用双氧水吸收SO2直接生成稀酸可以替代干吸工序补充水,且不会出现硫酸铵过饱和结晶结垢堵塞喷头,同时增加湿式电除雾器除酸雾的效果更好,可以做到烟囱排放“消白”现象,因此二期硫酸项目尾气处理选择双氧水工艺更具优越性。

2)两种脱硫工艺的原料不需要外购,极大地节约了运输成本。一期硫酸项目副产物硫酸铵可以直接送到硫酸铵装置蒸发结晶,不需要装置单独处理,二期硫酸项目副产稀酸可以作为干吸塔循环槽、二吸塔循环槽硫酸稀释用水替代一部分工艺水,两者都减少了副产物再处理的费用。

3)湿法脱硫工艺具有脱硫塔阻力小、母液循环量小、液气比小等特点,利于提高鼓风机能效。氨法脱硫和双氧水法脱硫等湿法脱硫具有设备少、体积小、操作简单、脱硫效率高等特点,对于硫黄制酸装置选择湿法脱硫技术具有优势[2]。

4 脱硫工艺技术指标对比

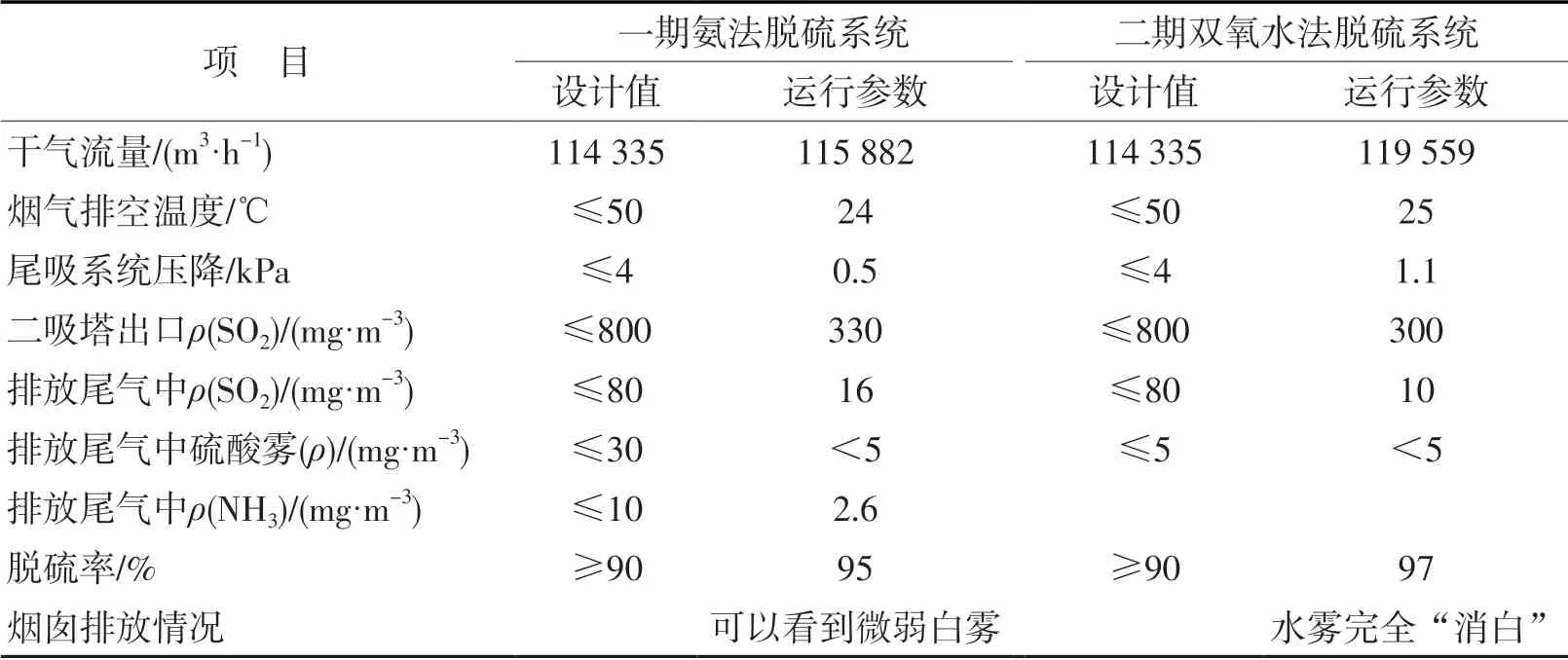

两种脱硫工艺的技术指标对比见表1。

表1 两种脱硫工艺的技术指标对比

由表1可知,两种脱硫工艺的技术指标均达到了设计要求。其中排放尾气中的硫酸雾浓度根据GB/T 38685—2020《硫酸工业尾气硫酸雾的测定方法》进行测定,一期氨法脱硫系统没有采用湿式电除雾装置,但硫酸雾(ρ)可以控制在5 mg/m3以下。

5 脱硫工艺经济性分析

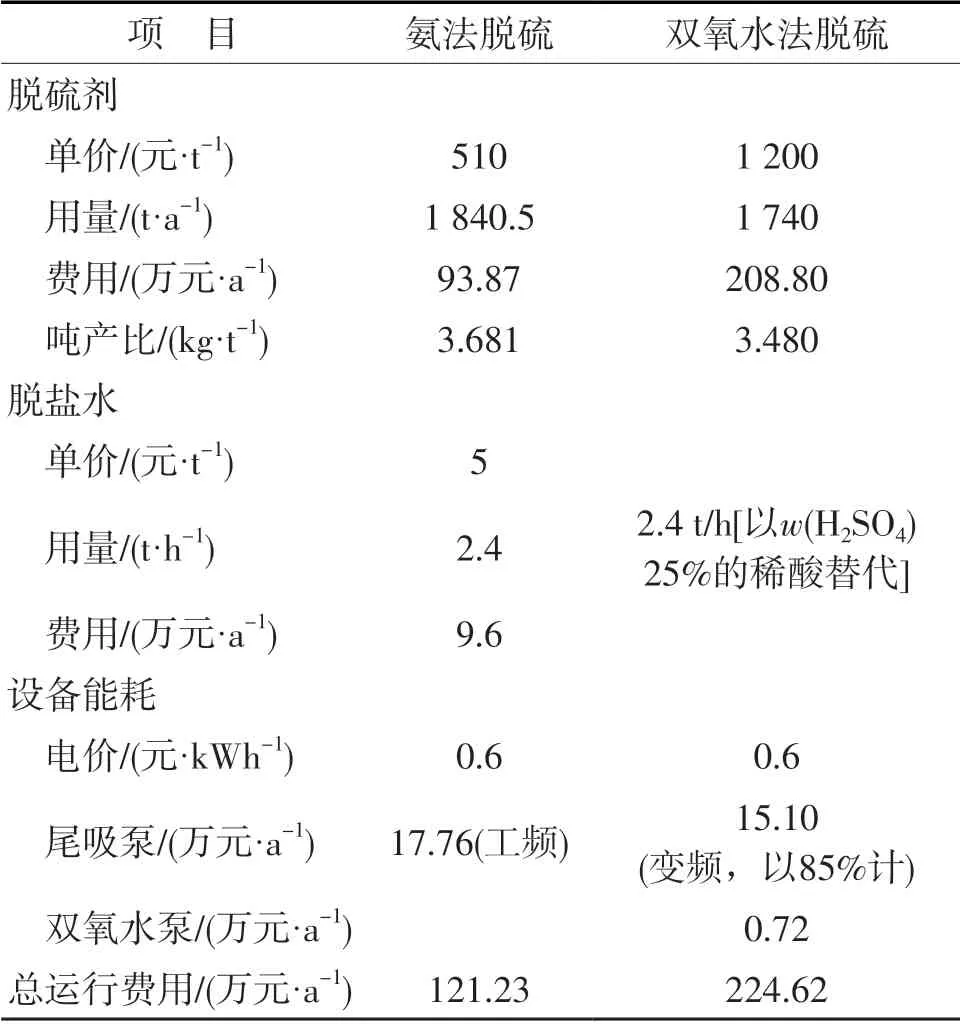

硫黄制酸装置两种尾气脱硫工艺的经济性分析见表2,年运行时间以8 000 h 计算。

表2 两种脱硫工艺经济性分析

6 主要设备及规格

氨法脱硫工艺和双氧水法脱硫工艺主要设备的规格及参数分别见表3和表4。

表3 氨法脱硫工艺的设备规格及参数

表4 双氧水法脱硫工艺的设备规格及参数

尾吸塔本体采用玻璃钢(FRP)材质,内壁设有防腐层、抗渗透层,外表面设有防老化层,内部采用Y125、PP 材质规整填料,高度3 m,采用大开孔喷头形式。顶部配备增强聚丙烯(RPP)型捕沫器,可有效去除烟气中大颗粒的雾滴及粉尘等,该捕沫装置具有具有阻力低,除沫效率高,吸收效率高达95%以上的特点。

7 操作关键点

7.1 氨法脱硫

氨法脱硫工艺主要的控制指标有循环母液pH值、母液密度、排放尾气的SO2浓度等。从多年的生产实践情况来看,生产时pH 值一般控制在5.0~6.0,pH值在5.75左右时脱硫系统运行最为经济,此时尾排ρ(SO2)在30 mg/m3左右;当pH值低于5.5时,尾排ρ(SO2)开始上升;当pH值超过6.1时,烟囱排放白烟明显变粗,此时尾排ρ(SO2)降到最低值0,而氨逃逸量超标。循环母液密度控制在1 080~1 160 kg/m3,超过1 160 kg/m3后通过副线输送至氧化槽。

氨水主要通过外管廊直接送入吸收塔内,氨水泵作为备用泵。GB 26132—2010《硫酸工业污染物排放标准》规定排放尾气中的ρ(SO2)在400 mg/m3以下,福建省执行大气污染物特别排放限值,要求ρ(SO2)控制200 mg/m3以下,若适当提高排放尾气的SO2浓度,物耗还可以继续优化减少。系统不稳定时排放尾气的SO2浓度上升过快,通过加入过量的氨水及时把pH 值控制在5.8 左右,1~2 min 后SO2浓度迅速下降恢复至正常。

7.2 双氧水法脱硫

双氧水法脱硫工艺主要的控制指标有吸收塔液位、稀酸浓度、稀酸中H2O2含量以及排放尾气的SO2浓度等。高浓度的双氧水有利于SO2的氧化吸收,但脱硫需要工艺连续稳定且物耗和能耗较低。因此,在双氧水脱硫理论的基础上,最终试验确定了稀酸母液中w(H2O2)为0.1%~1.0%时,既保证了吸收效果较好,又控制了吸收剂的消耗,技术上和经济上得到了统一[3]。中等负荷生产运行时,稀酸母液中w(H2O2)控制在0.1%~0.3%;满负荷生产运行时,稀酸母液中w(H2O2)控制在0.3%~1.0%。同时保证稀酸w(H2SO4)控制在20%~25%时,尾排ρ(SO2)可控制在25 mg/m3左右。

双氧水法脱硫运行过程中要尽量控制双氧水分解。在脱硫反应初期,硫酸的生成可抑制双氧水分解副反应的发生,提高其氧化吸收和脱硫效率;在双氧水吸收SO2过程中,随着生成硫酸的浓度增加,会影响到双氧水的稳定性,从而降低脱硫效率和双氧水的利用率。因此,稀酸w(H2SO4)一般控制在20%~25%较适宜。当稀酸w(H2SO4)超过25%时,需通过副线送至干吸塔循环槽、二吸塔循环槽替代脱盐水。

双氧水法脱硫操作中,主要是通过现场人员操作调节双氧水量来控制排放尾气的ρ(SO2)在25 mg/m3左右,当SO2浓度下降时,现场需及时调整双氧水加入量以减少物耗。值得注意的是,和氨法脱硫不同,当系统不稳定排放尾气的SO2浓度上升过高时,及时加入过量双氧水后,需要长达30 min后,SO2浓度才能开始下降。分析其原因,可能是加入的w(H2O2)8%双氧水浓度过低,反应需要的时间较长所导致。

7.3 两种脱硫工艺共同点

两种脱硫工艺排放尾气的SO2浓度在线分析都已经与当地环保联网实时在线监督,这就要求操作人员对排放尾气的控制必须稳定,生产不正常时需及时汇报记录。

8 运行中存在的问题及改进

8.1 氨法脱硫工艺

8.1.1 氨水加入困难

氨水泵安装时未设置回流,导致投产后即使调节阀关到1%时,尾吸塔中氨水的加入量还是过大,只能间断开启氨水泵补充氨水,造成母液pH 值波动大,引起排放尾气的SO2浓度波动。改造时增加了回流管线,氨水可以稳定持续加入,改造后母液pH 值、排放尾气的SO2浓度控制稳定。

8.1.2 管廊直接加入氨水

2019年,为响应公司节能倡议,氨法脱硫工艺添加氨水采用直接从管廊引入尾吸塔,己内酰胺装置保证氨水供应稳定,2 台氨水泵处于备用状态。为防止氨水泵故障,每月启动2 次运转检查,泵的状态良好,运行稳定。通过改变氨水的加入方式,一年节省了近1 万元的氨水泵运行费用。

8.1.3 拆除硫酸铵液罐

运行过程中,氧化槽硫酸铵溶液中硫酸铵、亚硫酸铵和亚硫酸氢铵的含量长期保持稳定,其中w[(NH4)2SO4] 为13.1%,w[(NH4)2SO3] 为0.3%,w(NH4HSO3)为0.09%,符合公司硫酸铵装置接收标准。为减少硫酸铵泵启动次数,直接拆除了硫酸铵液罐,硫酸铵溶液经硫酸铵泵直接通过氧化槽外送至硫酸铵装置。

8.1.4 更换两级喷淋管道

运行期间,发现母液循环泵出口至尾吸塔两级喷淋玻璃钢管道过薄,容易渗漏、出汗且不易维修,导致附近相关管线、阀门腐蚀严重,影响氨法脱硫装置稳定运行。2021年大修期间,两级喷淋管道材质由玻璃钢更改为316L 不锈钢,改造后运行良好。

8.2 双氧水法脱硫工艺

8.2.1 双氧水管道压力过低

由于双氧水法脱硫工艺原设计是双氧水和脱盐水并联同时进入双氧水储罐,为防止脱盐水串入双氧水管道,在管道前加装了止逆阀,导致接收双氧水管道的压力过低,顶不开止逆阀引起脱硫装置补充双氧水失败。出现该故障时需要关闭脱盐水手动阀,拆除止逆阀。将入罐管道改造为脱盐水和双氧水单独入罐,该问题得到了解决。

8.2.2 提高负荷后排放尾气的SO2浓度波动大

每次装置提高负荷后,排放尾气的SO2浓度上升较快很难控制,必须提前30 min 加入过量的双氧水,才能保证排放尾气的SO2浓度不会过高,但ρ(SO2)还是会超过150 mg/m3。此结果与某些文章所述的排放尾气的SO2浓度上升过快时,加大双氧水补充量,就可在1~2 min 后快速降低SO2浓度的描述不一致。

8.3 两种尾气脱硫工艺共同点

两种尾气脱硫工艺中,系统冲洗水和塔液位加水均采用脱盐水替代传统的工业水。主要是因为工业水中杂质较多,硬度大,在工艺条件45 ℃且系统运行时间长后,容易产生钙镁盐结垢沉淀,可能会造成喷嘴和填料层阻塞,结垢严重时会增加尾气处理系统的阻力。

9 结语

氨法和双氧水法脱硫工艺均为成熟的脱硫工艺,有较多的同行业企业选择两者作为脱硫工艺。但双氧水是甲类危险化学品,尤其是w(H2O2)大于35%后危险性更大,不宜长途运输,且药剂成本较高。双氧水脱硫工艺还必须注意水平衡的问题,稀酸浓度不能控制太低,否则会导致外产稀酸量过大,破坏干吸系统的水平衡。双氧水法脱硫工艺的优点是相对于氨法脱硫工艺可以做到零排放。

自2013年10月1日起,全国所有硫酸装置均需执行GB 26132—2010,该标准要求SO2排放质量浓度限值由800 mg/m3降到400 mg/m3,硫酸雾(ρ)控制在30 mg/m3以下。《关于执行大气污染物特别排放限值的公告》(环境保护部2013年第14号公告)要求重点控制区范围内执行大气污染物特别排放限值。申远新材料所在的海峡西岸城市群福建省福州市和三明市属于重点控制区范围,执行排放标准为ρ(SO2)≤200 mg/m3,硫酸雾(ρ)≤5 mg/m3。在实际生产实践中,申远新材料的一期硫酸项目氨法脱硫工艺和二期硫酸项目双氧水法脱硫工艺脱硫后排放的尾气中ρ(SO2)<100 mg/m3,硫酸雾(ρ)<5 mg/m3,均符合相关国家标准。