烧结制酸废水氨法协同处置技术研究与应用

2022-06-22卢丽君付本全

卢丽君 陈 涛 付本全 胡 贝

(1.武钢有限技术中心,湖北 武汉 430083;2.武钢有限公司炼铁厂,湖北 武汉 430083)

0 引言

“十三五”以来,国家对烟气减排指标要求越来越严格,除了传统的粉尘、SO2指标外,还要求NOx、二噁英、重金属等指标。活性炭一体化净化技术具有能同时脱除上述多种污染物,且能同时回收烟气中硫资源的优点,近年来应用越来越广泛。但是,活性炭技术在回收SO2制取硫酸过程中会产生一种废水[1],该废水呈强酸性,且成份复杂,含大量TSS、Fe、重金属、NH4+、Cl-、F-、SO42-等,必须采取合适的治理措施,避免对环境造成二次污染。

国内使用活性炭脱硫工艺的钢铁企业主要有宝钢、邯钢。宝钢宝山基地[2]制酸废水采用“中和+重金属脱除+蒸氨”工艺,处理后出水送至高炉冲渣。宝钢湛江基地制酸废水采用“分阶协同预处理+膜法脱硫”工艺,处理后出水送至转炉冲渣[3]。邯钢制酸废水采用“三效蒸发结晶”工艺,制得的工业盐硫酸铵和氯化铵[4]。有色金属冶炼行业的烟气脱硫制酸系统应用较早,葫芦岛锌业公司采用三级石灰乳中和法处理制酸污水[5],处理后锌、铅、镉去除率达到了99%以上。西北铅锌冶炼厂针对制酸废水中汞发明了脱汞剂,处理后汞浓度降至0.03 mg/L以下。河池学院用石灰-混凝剂法对冶炼制酸废水进行了脱氟的研究,采用两段除氟,一段用石灰,二段用混凝,结果表明,该方案可行,氟浓度低于10 mg/L[6]。上述分析表明,钢铁和有色行业制酸废水处理方法以化学法为核心,以治理后达标排放为目标,该类方法治理流程长、能耗成本高。

制酸废水属于酸性废水范畴,酸性废水常见的处理方法为加碱中和法,常用的碱有钠碱、钙碱和氨水。本文根据产制酸废水企业特点,利用企业内部现有的氨法脱硫工艺就近协同处置活性炭制酸废水。

1 研究方法及思路

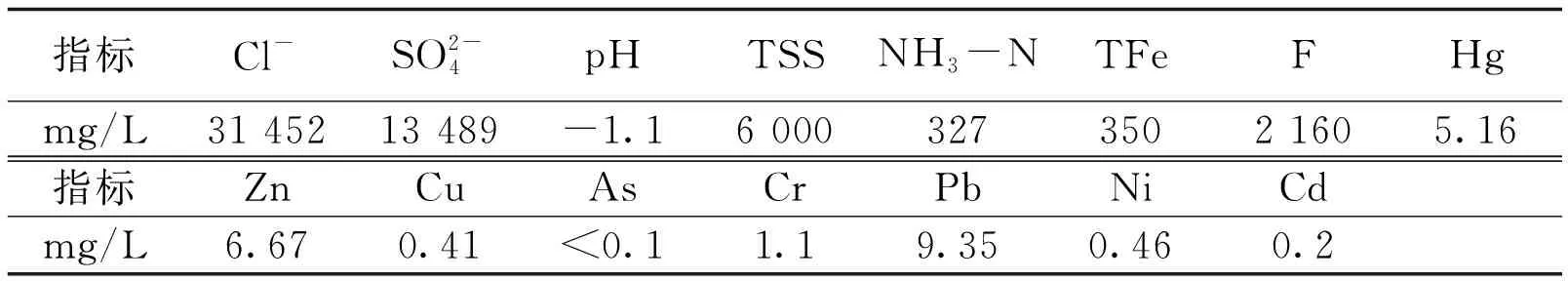

在实验室小试的基础上,开展制酸废水氨法预处理研究和氨法脱硫工艺直接利用研究,提出氨法脱硫工艺应用方案,对实施后氨法脱硫系统的运行状况进行评估,给出制酸废水氨法脱硫工艺处置技术的结论和建议。实验小试所用制酸废水的水质见表1。

表1 制酸废水水质分析

将表1结果与GB13456《钢铁工业水污染排放标准》对比后可知,制酸废水中F-、pH、TSS、NH3-N、TFe、Zn、Pb、Hg不能达到排放要求。

通过开展氨法小试实验,考察氨水使用量对制酸废水中悬浮物、铁、重金属去除效果的影响,评价制酸废水使用后对氨法脱硫系统氨水成本、污泥产生量变化对氨法脱硫系统运行状况的影响。分析设备有:上海仪电PHSJ-4F型酸度计、LH-SS2M型便携式悬浮物测定仪、德国斯派克的Spectro blue型等离子体发射光谱仪。

氨法脱硫工艺是用氨水作为脱硫剂与烧结机头烟气中SO2发生化学反应生成硫酸铵,其主要工艺单元有液氨稀释、脱硫塔、灰渣沉降槽、蒸发结晶等。氨法脱硫系统协同处置制酸废水的思路是使制酸废水在氨法脱硫塔中与硫酸铵反应,通过加氨水使制酸废水pH维持在5~6范围内满足氨法脱硫系统脱硫塔对pH值控制要求。此时废水中氢离子被中和去除;氯离子、硫酸根和氨根离子生成氯化铵、硫酸铵,在后续蒸发结晶单元生成固体硫铵产品;铁和重金属等部分生成沉淀,在后续沉淀槽中去除,从而实现制酸废水的零排放和废水中硫酸根、氨、氯等资源的利用。具体反应机理如式1~6。

H2SO4+(NH4)2SO4→2NH4HSO4

(1)

(2)

NH4HSO4+NH3·H2O→(NH4)2SO4+H2O

(3)

(4)

(5)

M+xOH-→M(OH)x

(6)

2 氨法处理小试实验研究

研究分为制酸废水氨法预处理研究和氨法脱硫工艺直接利用研究,前者是制酸废水进氨法脱硫工艺前经过氨水预处理除去悬浮物和部分重金属,后者是制酸废水直接进氨法脱硫塔,在塔内利用硫酸铵脱硫液与制酸废水发生化学反应,一方面中和酸度,另一方面除去部分重金属。

2.1 制酸废水氨法预处理研究

在20 mL制酸废水中,投加不同量25%浓度的氨水,在250 r/min转速、反应时间5 min、静置10 min条件下取上清液检测pH值、TSS、Fe、重金属浓度。氨水投加量对pH值的影响见图1。

图1 氨水投加量对pH值的影响

由图1可知,随着氨水添加量提高,废水pH变化呈先缓慢升高再急剧升高最后缓慢升高的趋势,当氨水添加量增至约4~4.6 ml时,废水pH值上升最快,由1上升至8,具体为当氨水添加4 ml,废水pH值为1.4;氨水添加氨水添加4.3 ml,废水pH值为5;氨水添加氨水添加4.6 ml,废水pH值为8.0。之后继续增加氨水量,pH提高不明显,维持在9以内。氨水量较小时,氨水中OH-被废水中H+中和,水样中仍以H+居多,水质呈酸性;随着氨水量的提高,水中H+逐渐被中和,水质由酸性向碱性过渡;再提高氨水量,水中氨水与硫酸铵形成缓冲溶液,维持较稳定的pH值。当氨水投加4.3 ml时,pH值为5。按1 t液氨3 000元/t,折合25%氨水750元/t。处理1 t制酸废水,需添加215L25%氨水,需161元,每天处理20 t制酸废水,需2 925元。氨水投加量对铁(Fe)和悬浮物(TSS)的影响见图2(曲线中TSS原始值为废水自然沉降1h测定)。

由图2可知,随着pH值上升,制酸废水中Fe和TSS浓度不断降低,当pH值控制为5时,废水中Fe和悬浮物浓度均降至1、20 mg/L。氨水添加后,水质由酸性向碱性转变,废水中的金属及重金属离子在碱性条件下发生沉降,沉淀物在下降的同时,与废水中悬浮物裹挟一起下沉,重金属的沉淀促进了废水中悬浮物的沉淀。Fe离子的沉淀pH范围是2.7~3.7,当氨水添加量4.3 ml时,废水pH已升至5,此时Fe离子基本去除完全。图3显示了加碱和不加碱下制酸废水中TSS的变化,可见加碱促进了TSS的快速沉降。按原水中TSS6 000 mg/L,Fe浓度350 mg/L,每天废水量20 t算,则每天增加悬浮物119.6 kg,增加铁7 kg。pH值对重金属去除效果的影响见表2。

图2 pH值对Fe、TSS浓度的影响

图3 不同方式下TSS的变化(左为不加碱沉1 h,右为加碱沉10 min)

由表2可知,pH值越高,重金属去除效果越好,当pH值为8及以上时,只有重金属Hg不满足要求,其余重金属均满足要求。

表2 pH值对重金属去除效果的影响 mg/L

2.2 制酸废水氨法脱硫工艺直接利用研究

制酸废水直接在氨法脱硫系统利用,通过小试实验在50 ml硫铵清液中(硫铵清液取自氨法脱硫系统硫铵清液槽),加入不同量的制酸废水,搅拌均匀后,检测废水pH值,以考察制酸废水添加后对脱硫塔浆液pH值的影响,如图4。

图4 酸废水添加量对脱硫塔浆液pH值的影响

由图4可知,随着废水量的提高,硫铵清液pH呈下降趋势,当水量添加至1.2 ml时,pH值由5.776降至5.006;当水量添加至1.3 ml时,pH值继续降至4.875;当水量添加至2 ml时,pH值继续降至3.321。根据五烧氨法脱硫系统pH值控制为5~6,得出50ml硫铵清液中制酸废水的添加量宜小于1.2 ml,即添加比例宜控制为2.4%以内。已知五烧脱硫塔内硫酸铵浆液量动态维持为1 800 t,按2%的消纳比例算,得出可消纳制酸废水36 t,可满足每日制酸废水20 t的处理需求。

3 制酸废水氨法脱硫工艺处置应用

某烧结活性炭脱硫工艺制酸废水就近在435 m2的烧结烟气氨法脱硫系统协同处置,其处置方案见图5。

图5 制酸废水氨法脱硫工艺处置路线

图5制酸废水氨法脱硫工艺处置路线是,用耐酸泵将制酸废水送至氨法脱硫塔,在塔内氧化风机的扰动下,将制酸废水与硫铵浆液充份混合。通过补充氨水,控制塔内pH值始终保持在5~6范围内,通过监控浆液密度,控制硫铵浆液是否排出,排出的硫铵浆液进入多级沉淀槽后,沉淀物自然沉降成为污泥。上清液依次送入蒸发结晶器、离心机、流化床干燥机去除水份,打包机包装成固体硫铵产品出售,沉淀污泥除水后可送至烧结机。

制酸废水氨法脱硫工艺协同处置项目于2020年6月实施,实施图片见图6~7。将实施前后氨法脱硫系统脱硫率、脱硫量、烧结机运行时间和脱硫系统运行时间及硫铵产量数据进行跟踪对比,结果见图8。

图6 制酸废水罐

图7 制酸废水进入氨法脱硫塔

图8 实施前(1~5月)和实施后(6~12月)氨法脱硫系统运行参数对比

由图8看出,制酸废水应用实施后(6~12月),氨法脱硫系统脱硫率、脱硫量、烧结机作业时间和硫铵产量等指标数据与实施前(1~5月)相比,变化不明显。脱硫率为95%~100%,脱硫量为200~400 t,烧结机作业时间600~730 h,脱硫系统作业时间700~730 h,脱硫系统同步运行率高于100%,硫铵产量为100~400 t。上述结果表明,氨法脱硫系统总体运行平稳,制酸废水的回用对氨法脱硫系统及烧结机的运行无明显影响。

4 结语

1)氨法预处理技术对制酸废水中铁、悬浮物和重金属均有较好的去除效果,当投加氨水调节pH值至5时,可使制酸废水TSS降至20 mg/L,Fe降至1 mg/L。当继续加氨水调节pH值至8时,制酸废水中除汞外,其它重金属浓度均满足排放要求,继续投加氨水,汞浓度降低,但pH值上升至10时,汞浓度仍不能达标。

2)435 m2烧结机氨法脱硫塔可满足每日20余t的制酸废水处理需求,实现制酸废水100%处置,且对氨法脱硫系统和烧结机的运行无明显不利影响。但会每日增加氨水使用成本3 000余元,增加脱硫塔的污泥量~100 kg。重金属在氨法脱硫塔pH值条件下不能完全去除,转移至硫酸铵产品中。

3)制酸废水氨法脱硫工艺处置技术适合有氨法脱硫系统的企业,对于没有氨法工艺的企业对制酸废水进行预处理后冲渣,实现制酸废水零排放。