电石渣烟气脱硫系统在“三废”治理中的应用

2023-01-16伍小望曹立祥张海波易重庆杨长丕刘跃进

伍小望,曹立祥,张海波*,易重庆,杨长丕,唐 敏,刘跃进

(1.湖南恒光科技股份有限公司,湖南怀化 418200;2.湘潭大学化工学院,湖南湘潭 411105)

在电石法生产聚氯乙烯的过程中,会产生大量的电石渣,电石渣作为电石水解获得乙炔后的工业固体废弃物,其主要成分是氢氧化钙,如不加以利用,堆放不仅占用土地,同时还对周围的土壤、水体和空气造成污染。因此,将电石渣作为烟气脱硫剂,一方面可以实现资源的重复利用;另一方面,电石渣作为脱硫剂的应用效果也较为显著,脱硫率高达98%,减少了直接排放到大气中的硫氧化物,保护了大气环境,符合国家关于污染物排放的要求[1]。

电石渣烟气脱硫的原理是将电石渣制成浆液,在喷淋塔内与烟气逆流接触,与烟气中的SO2反应生成亚硫酸钙,然后被氧化成硫酸钙,从而达到脱除烟气中SO2的目的[2],溶剂通过再生后重新进行吸收脱硫。当排放尾气的SO2含量较高时,生产控制系统会加大脱硫剂的循环量,提高脱硫浆液的pH 值。脱硫浆液pH 值升高后,烟气中的CO2会与氢氧化钙反应生成碳酸钙,富余的氢氧化钙则会造成塔釜浆液pH 值升高,导致亚硫酸钙在高pH值条件下无法被有效氧化成硫酸钙。反应浆液中存在过量的氢氧化钙和未被氧化的亚硫酸钙会使脱硫石膏脱水困难,水含量较高的脱硫石膏水泥厂无法消耗。如果电石渣加入量偏少,脱硫浆液pH 值低于4.5,SO2无法与氢氧化钙反应生成亚硫酸钙,造成排放尾气中SO2含量不达标。为解决传统电石渣烟气脱硫工艺存在的问题,湖南恒光科技股份有限公司提出了一种新型电石渣烟气脱硫系统,在有效脱除烟气中SO2的同时,能够实现废气、废液和废渣的综合处理与利用。

1 新型电石渣烟气脱硫系统

1.1 工艺流程

新型电石渣烟气脱硫系统主要包括脱硫塔、硫酸输送装置、脱硫浆液槽、电石浆补加管等设备。脱硫塔是脱硫系统的关键设备,总体分为上、下两部分,由隔板和升气管隔开。其中塔体上部为二氧化硫吸收区,设有第一喷淋装置、第二喷淋装置、除雾装置、排气管等;下部为亚硫酸钙氧化区,设有废硫酸输送管、烟气进气管、空气输送管、第三喷淋装置和第四喷淋装置。新型电石渣烟气脱硫系统工艺流程见图1[3]。

图1 新型电石渣烟气脱硫系统工艺流程

烟气进气管设计为水平方向向下15°插入脱硫塔下部塔釜液面的上方,防止脱硫塔内的脱硫浆液倒灌进入烟气管道。烟气由进气管进入脱硫塔下部,与第四喷淋装置喷淋的脱硫浆液逆流接触,烟气中的SO2被吸收的同时,可提高空气与亚硫酸钙浆液的接触面积以及硫酸与氢氧化钙的反应速率,提高产物硫酸钙的收率。第四喷淋装置由单独的循环泵将塔底脱硫浆液送至亚硫酸钙氧化区。

经第四喷淋装置喷淋吸收SO2的烟气再与第三喷淋装置的喷淋液逆流接触。第三喷淋装置与第二喷淋装置的输液管连接,由第二喷淋装置对应的循环泵将脱硫浆液槽的富余浆液送入脱硫塔底部。这样操作可使脱硫浆液中富余的氢氧化钙与废硫酸发生中和反应生成硫酸钙,也可将脱硫塔上部二氧化硫吸收区含有亚硫酸钙的浆液输送至亚硫酸钙氧化区氧化生成硫酸钙。第三喷淋装置连接电石浆补加管,可根据需要补加电石浆(电石渣质量分数约为15%),调节亚硫酸钙氧化区的pH 值在5.0~6.5。

经初步脱除SO2后的烟气经隔板的升气管进入二氧化硫吸收区,依次与第二喷淋装置、第一喷淋装置的脱硫浆液逆流接触,使SO2被吸收完全。第一和第二喷淋装置的喷淋液均来自脱硫浆液槽。吸收SO2后的脱硫浆液经隔板上侧的出口管进入脱硫浆液槽,补加电石浆使电石渣的质量分数保持在10%~20%,维持脱硫浆液的pH 值在7~8。该pH值有利于提高SO2的脱除率,同时抑制吸收CO2,CO2吸收率从2.1%降至0.1%,使脱硫浆液中的反应产物主要为硫酸钙。从脱硫塔底部排出的硫酸钙浆液经脱水后送往水泥厂,作为生产水泥的原料。

通过四级喷淋脱硫工艺,可使SO2的脱除率从97.0%提高至99.3%。经脱硫处理后的烟气经除雾装置除雾后,由排气管排出。

1.2 技术优势

相较于传统的石灰石-石膏法烟气脱硫装置,新型电石渣烟气脱硫系统具有以下优势:

1)脱硫塔的隔板位于塔釜液面上方,将脱硫塔分为二氧化硫吸收区和亚硫酸钙氧化区上下两部分。该设计可避免第一和第二喷淋装置脱除烟气中SO2后的高pH 值脱硫浆液直接进入塔釜,对塔釜中亚硫酸钙的氧化造成影响。隔板升气管的设置是关键,其管径大小直接影响烟气的脱硫效率以及氢氧化钙与废硫酸发生的中和反应和亚硫酸钙氧化反应的平衡。技术人员发现,升气管的管径为脱硫塔塔径的1/2 时脱硫效果最佳。

2)二氧化硫吸收区的浆液可用于配制脱硫浆液,通过控制电石浆的加入量维持脱硫浆液的pH值在7~8,可以提高SO2的脱除率,抑制CO2的吸收,使脱硫浆液中尽可能不生成碳酸钙,以提高脱硫产物硫酸钙的纯度。

3)亚硫酸钙氧化区设有废硫酸输送管,可将乙炔清净工序及氯碱车间干燥工序产生的废硫酸送至脱硫塔内。在运行状态下,第一输送管作为废硫酸输送管插入浆液中,防止废硫酸进入脱硫塔后产生酸雾。废硫酸输送管插入浆液的管段设有多个出液孔,使硫酸在塔内均匀输出,以提高浆液中化学反应的速率。

4)将空气输送管插入浆液中,使空气直接进入浆液内参与亚硫酸钙的氧化反应。空气输送管设有多个分布于不同方向的气孔,使通入的空气在浆液中产生不同方向的推动力,使反应物充分接触,提高亚硫酸钙的氧化率。

5)在亚硫酸钙氧化区引入废硫酸及空气,控制浆液pH 值在5.0~6.5,有利于亚硫酸钙的氧化、结晶。

6)为防止生成的亚硫酸钙沉淀在输送过程中堵塞管道,在脱硫浆液槽与二氧化硫吸收区及亚硫酸钙氧化区内设置搅拌装置。

2 新型电石渣烟气脱硫系统的应用

2.1 装置运行情况

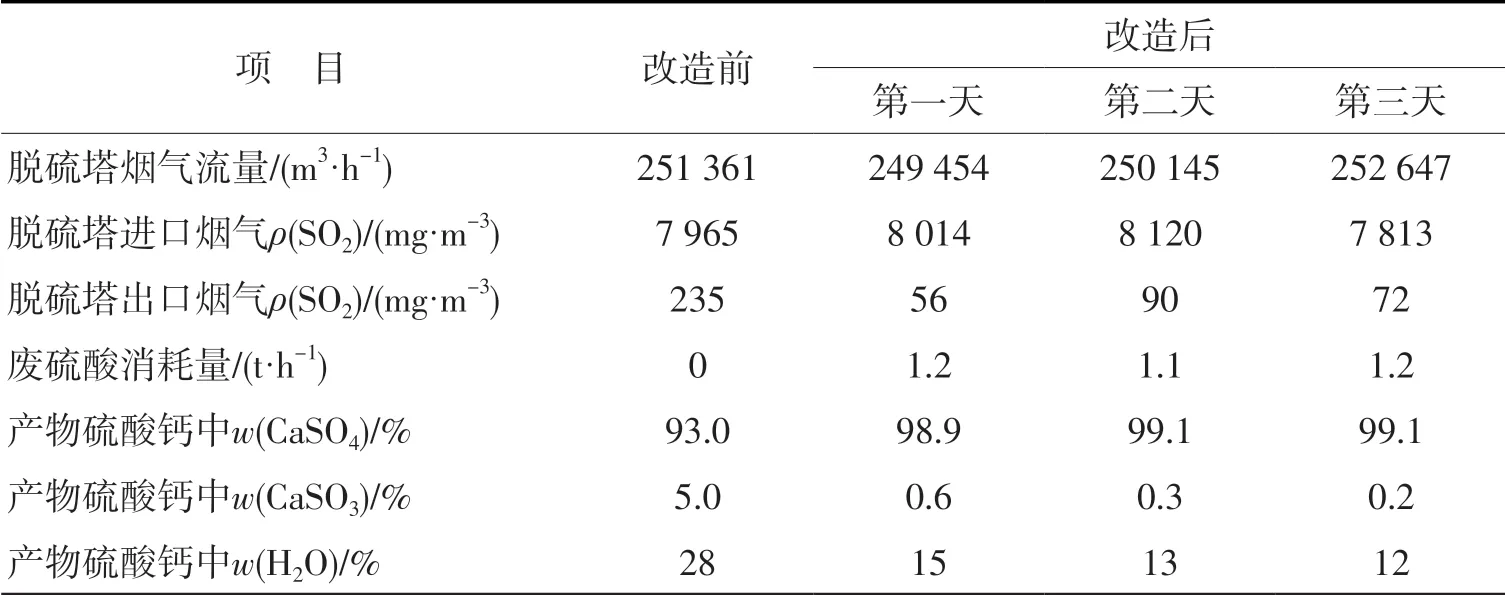

2020年6月湖南某公司对电石渣烟气脱硫系统进行改造,采用新型电石渣烟气脱硫系统,该脱硫工艺应用效果如表1所示。

表1 改造前后装置运行情况对比

引入的废硫酸和电石渣成分复杂,在空气曝气的条件下浆液中会产生一定量的泡沫,影响装置运行。因此,技术人员通过向脱硫浆液中加入消泡剂解决了该问题。消泡剂可选择有机硅消泡剂或其他专用脱硫消泡剂,在电石浆配制时加入,加入量占电石浆质量的0.1%~0.5%。

2.2 经济效益和环保效益

该公司乙炔清净工序及氯碱车间干燥工序产生废硫酸9 000 t/a,送至环保车间采用酸碱中和进行稀硫酸无害化处理的费用在1 100 元/t 以上,现通过电石渣烟气脱硫系统直接处理,处理费用降至120 元/t,可节省废硫酸处理费用约900 万元/a。

电石渣烟气脱硫系统引入废硫酸中和脱硫浆液中多余的氢氧化钙,二氧化硫吸收区的电石浆可以过量加入,充分保障了对烟气中SO2的脱除,脱硫效率可达99.3%,实现了对废气、废液、废渣的综合处理与利用。

3 结语

采用新型电石渣烟气脱硫系统进行烟气脱硫,实现了以废治废和资源的循环利用,对减少“三废”污染、提高资源利用率和降低企业生产成本都大有好处,电石渣脱硫技术具有较高的推广价值。