硫氢化钠处理含铜砷废酸的探讨

2021-04-23汪永,晏歆

汪 永,晏 歆

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

目前贵溪冶炼厂硫酸车间含铜、砷废酸处理采用的是先硫化,后石膏,再中和/电化学法的工艺,最后排水稳定达标排放[1]。在硫化工序主要是在一定的酸度条件下,向含铜、砷废酸中自动添加质量浓度为26%的硫化钠溶液,与废酸中的铜、砷生成CuS、As2S3沉淀物以实现液相中铜、砷离子的去除[2-3]。在实际生产中,硫化钠存在价格高,水溶液不溶物杂质相对较多,与空气接触会慢慢的氧化成硫代硫酸钠,且结晶温度高等缺点,寻找一种新的硫化剂来替代硫化钠将有重要的意义。

2 硫氢化钠处理含铜砷废酸可行性试验

2.1 工艺原理

受现有过量H2S 吸收工艺的制约,硫氢化钠法处理含铜、砷废酸试验,是在硫酸车间废酸废水现有设备及工艺流程的基础上采用硫氢化钠和硫化钠混合液的方式来进行的,规模为日均废酸处理量1800m3。

NaHS 水溶液是强电解质,以Na+、H+和S2-的形式存在于液相,S2-与废酸中As3+、As5+、H+、Cu2+发生反应生成沉淀,反应方程如下[4]:

2.2 工艺流程

工艺流程如图1 所示,经过脱却塔脱却SO2后的废酸原液从顶部进入硫化氢反应槽,硫氢化钠和硫化钠的混合液从硫化氢反应槽的底部加入。在酸性条件下产生H2S 气体逐渐上升与自上而下的铜、砷反应生成CuS 和As2S3沉淀,再溢流至铜浓密机内进行沉降,上清液送往石膏工序进行处理,底泥送往压滤机脱水后送至后续工序处理[5]。少量未参加反应的H2S 由负压管抽至除害塔被循环的硫氢化钠和硫化钠混合液中的硫化钠吸收后达标排放[6-7]。

图1 NaHS 法处理含铜砷废酸工艺流程图

3 试验方法

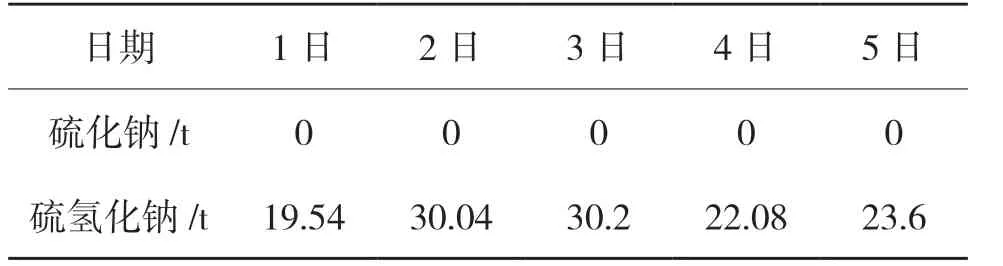

试验时间共5 天,第1 天下午向现有硫化钠储槽输送硫氢化钠,后4 天开始试用硫化钠和硫氢化钠的混合液,采用连续生产的模式,其它工艺和控制参数不变。硫氢化钠(质量分数30%)和硫化钠(质量分数26%)输送情况见表1。

表1 硫氢化钠与硫化钠每日输送量统计

硫氢化钠较硫化钠反应速度快,如果浓度较高,在酸性条件下迅速有大量的硫化氢生成,除部分和废酸中的铜、砷反应外,相对过量的硫化氢会随着搅拌桨的搅动逸出液面后被负压抽至除害塔。现有工艺采用的是硫化钠来吸收硫化反应过程中过量的硫化氢(Na2S+H2S=2NaHS);在试用硫氢化钠以后,硫化钠储槽中含有部分硫氢化钠,对过量硫化氢吸收能力下降,为了防止硫化氢吸收不完全导致除害塔尾气不达标排放,在试用期间每次向硫化钠储槽加水(含硫化钠储槽伴热蒸汽冷凝水)至硫化钠和硫氢化钠混合液浓度约为15%左右。

3.1 试验结果及分析

3.1.1 硫化钠及硫化氢钠消耗分析

试验期间(2 日至5 日),废酸处理量及废酸原液成份见表2。

表2 废酸处理量及废酸成份统计

试验期间(2 日至5 日),硫氢化钠和硫化钠混合液消耗情况见表3。

表3 硫氢化钠和硫化钠实际消耗量统计表

从表1 得出,四天试验期间,向硫化钠大罐共送入硫化钠和硫氢化钠133.92 t;由表3 看出,试验结束后硫化钠大罐液位下降了6.37%,假设此液位下降消耗的是试验前硫化钠大罐内储存的硫化钠,折算约25.48 t。因此四天试验期间,硫化钠和硫氢化钠共消耗:

133.92 +25.48=159.4 t

试验期间,假设全部消耗的是硫化钠,利用率取79.19%(试验前一个月的平均值),由表2 中的数据计算出硫化钠理论消耗如下:233.80 t。

硫化钠和硫氢化钠市场价格分别为1300 元/t和850 元/t,处理每立方废酸药剂费用如下:

假设全部使用硫化钠费用:233.8t*1300 元/t/7499m3=40.53 元/m3废酸。

使用硫氢化钠和硫化钠混合液费用:(105.92t*850 元/t+53.48*1300 元/t/)/7499m3=21.28元/m3废酸。

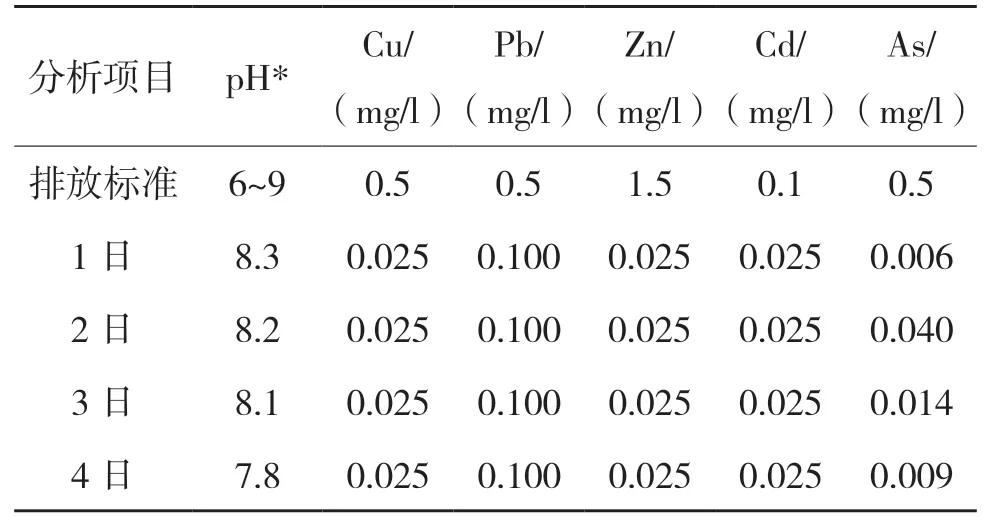

3.1.2 试用硫氢化钠对车间排水指标的影响

试验期间,车间废水排口排放水稳定达标排放,指标统计见表4。

表4 车间废水排口排水指标统计

3.2 结论

通过四天的试验,结论如下:

(1)使用硫氢化钠与硫化钠的混合液以后,处理单位立方废酸的药剂费用为纯硫化钠的52.5%(21.28/40.53*100%=52.5%),经济效益可观。

(2)使用硫氢化钠与硫化钠的混合液以后,未对车间排水指标造成影响,车间废水排口排水指标仍稳定达标排放。

(3)因是硫化钠和硫氢化钠的混用,在现有除害塔工艺不变的情况下,未出现除害塔尾排不达标的情况。

4 硫氢化钠完全替代硫化钠的工艺改进

由图1 可以看出,硫酸车间废酸工序现有H2S除害工艺为用循环的硫化钠吸收H2S,反应方程为:Na2S+H2S=2NaHS。如果全部使用硫氢化钠作为硫化剂则除害工艺需要进行改进和优化。优化后的工艺见图2。

图2 硫氢化钠处理废酸及硫化氢尾气吸收工艺流程图

如图2,硫氢化钠替代硫化钠处理含铜、砷废酸,硫化反应的工艺和设备不变,只需对过量硫化氢吸收工艺进行改造。

在硫化反应前,新增一个塔式原液分配槽,反应槽内过量的硫化氢在负压的作用下被抽入该塔槽内,由下而上逆流与原液中的铜、砷反应消耗部分过量的硫化氢。

由塔槽式分配槽出来的剩余硫化氢夹带着部分酸沫由负压系统继续抽至捕沫塔,该塔内顶部装有PP 材质的捕沫器,酸沫被捕集后变大靠重力流至塔底再由液封溢流至地坑,好处在于减少酸沫进入NaOH 吸收系统,减少NaOH 的消耗量。

从捕沫塔顶部出来的硫化氢继续由负压抽至除害塔,在这里剩余的硫化氢由自上而下喷淋的NaOH 反应生成硫氢化钠后实现尾气达标排放。当硫氢化钠富集到一定浓度后在送往硫氢化钠储槽作为硫化剂,并向碱液储槽内补充一定量的NaOH。

5 结束语

通过四天试验,硫氢化钠较硫化钠作为硫化剂处理含铜、砷废酸工艺上可行,成本下降显著;同比钠离子引入系统的量也相对降低,对后续废水的回用也有一定的好处。在原有工艺的基础上,如果按图2 进行相应的工艺改造和优化,具有施工简单,设备投资小的优点,因此硫氢化钠替代硫化钠处理含铜、砷废酸完全可行。