煅烧炉冒碱问题的解决方法

2013-09-15阿曼古丽

阿曼古丽

(新疆化工集团哈密碱业有限公司,新疆 哈密 839001)

公司20万t/a改扩建过程中,生产系统的各个装置都将不同程度的进行改造和完善,为解决煅烧炉制约生产的瓶颈,对煅烧炉进行了一系列单体改造:改造炉头、增加换热面积、加大主电机功率、增加变频调节转速、去除抛料机、更换重碱绞龙等,还对炉气系统及附属配套设施加以改造和完善。但改造后加量生产时煅烧炉仍然出现冒碱现象,而煅烧炉冒碱也一直是困扰生产的难题。

1 炉气回收系统流程简介

重碱煅烧所产生的炉气主要成分为二氧化碳、氨、水蒸汽和碱尘。炉气要经过旋风分离器及洗涤器先处理回收炉气所带的少量的碱尘;再经过母液洗涤塔用冷母液洗涤、冷却,提高冷母液温度,提前蒸出母液中的部分二氧化碳和氨,提高炉气中二氧化碳浓度和气量;最后经过炉气冷凝塔及炉气洗涤塔冷却、洗涤回收炉气所带的氨,洗涤后的浓度90%的炉气去压缩工序。

2 煅烧炉冒碱原因分析及解决方法

2.1 重碱投入量及压缩抽气量的优化调整

重碱投入量是影响煅烧炉操作最活跃的因素,也是调节煅烧炉操作最及时的手段,由于重碱的投入量实际上即是煅烧炉的生产能力,重碱投入量根据煅烧炉本身的设备条件、工艺条件及外部生产条件如重碱水分、蒸汽压力、压缩真空而定。重碱投入量大,而压缩抽气量小,炉气系统憋气造成煅烧炉炉头密封段严重冒碱,不但污染工作环境外,还损失部分氨、CO2及纯碱;而且增加分离器的清理次数。但重碱投入量也不能太小,为提高炉气中CO2浓度要避免煅烧炉气系统真空过大,尽可能减少空气的漏入量。重碱投入量只要保持均衡,压缩真空也能保证相应的稳定,如果投入量不均时应采取适当挡碱或加碱进行调节。

2.2 优化操作,提高重碱烧成率

重碱结晶颗粒大,含水分少,则烧成率高。重碱水分低,在煅烧炉的结垢轻,需要返碱量也少(重碱水分每降低1%所需返碱量约减少0.217t/t),可以提高煅烧炉的生产能力。并且煅烧所消耗的蒸汽亦较少。为了提高烧成率一方面应加强工艺管理,优化碳化工序操作,提高重碱结晶质量;另一方面要加强滤过操作,降低重碱水分,提高烧成率。

如下分析重碱水分对炉气系统的影响:

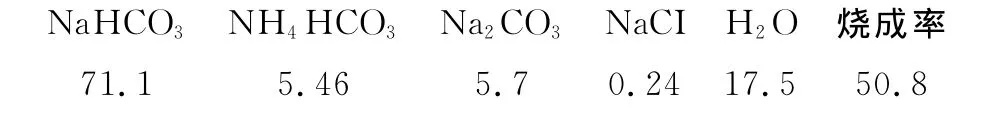

1)我公司目前湿重碱水分平均值在17.5%左右,湿重碱成分(实际值)%:

2)湿重碱水分16%左右时,湿重碱成分(实际值)%:

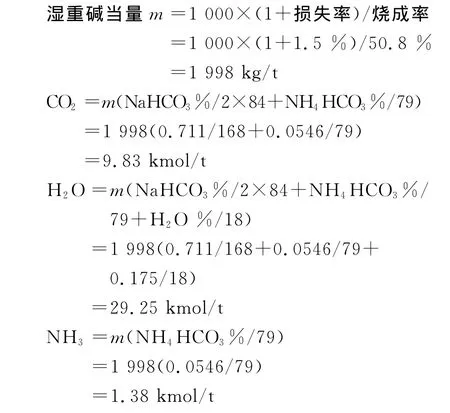

3)计算炉气总量:

计算以1t纯碱为基准。

重碱中的NaHCO3、NH4HCO3反应后生成的CO2、H2O及NH3的量可按化学反应式计算:

①烧成率50.8%时炉气总量:

设空气漏入系数为总分解气体的1.5%。

标准体积炉气总量:

②同样算法,烧成率52.8%时炉气总量:

标准体积炉气总量:

从以上分析可以看出生产1t纯碱,水分由17.5%降至16%时可减少炉气量为:919.97-839.55=80.42Nm3/t。目前我公司煅烧炉单炉生产能力可达到7.5t/h,则炉气体积相差80.42×7.5=603.15Nm3/h,相当于提高产能603.15/839.55=0.72t/h。

总之,提高重碱烧成率,可以提高煅烧炉生产能力的同时减少炉气体积,减轻压缩机负荷,减轻冒碱现象。

2.3 各段炉气管线加装压力表

煅烧冒碱有时也存在着其它塔器设备以及管线堵塞现象。母液洗涤塔、炉气冷凝塔及炉气洗涤塔等处分别加装主控压力表。若遇到冒碱时可以从各段压力差,判断问题所在,便于对设备或管线进行清理或检修,也便于下段气含氧量的检查,达到事半功倍的效果。

2.4 降低炉气温度,加强操作控制

炉气的温度是维持正常操作的基本条件,炉头出气温度低于100℃会使炉气中的水蒸汽凝结导致碱疤在管道内形成,造成堵塞,产生炉气系统冒碱。炉气冷凝塔出气温度过低,形成碳酸铵盐的结晶堵塞波纹管,造成炉气系统阻力大。炉气洗涤塔出气温度过低,造成耗水量大并引起洗水不平衡;温度过高不但增加炉气体积,还增加炉气带走的氨,造成氨损失,有时还形成碳酸铵盐结晶,凝结在压缩机入口通路,影响进气,同时还影响压缩机大气效率导致炉头冒碱。

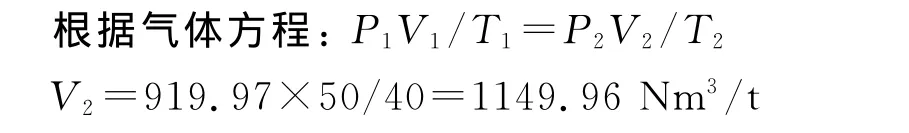

假定生产1t纯碱,当温度在40℃的炉气体积为919.97Nm3/t,则当温度在50℃时体积就为:

由此分析出,当炉气温度控制在40℃和50℃时体积差为1149.96-919.97=229.99Nm3/t。

单炉生产能力7.5t/h时,可增加炉气体积为229.99×7.5=1 724.93Nm3/h,相当于降低生产能力1 724.93/919.97=1.87t/h。而且炉气温度每升高1℃,压缩机功率将下降1%。所以可以看出适当降低炉气温度对于减轻煅烧炉冒碱有十分重要意义。炉气冷凝塔出气温度严格控制在38~45℃之间。

2.5 优化控制炉头压力及碳化塔进气压力

正确维持炉头压力可以获得高浓度的CO2和高的炉气回收率,还能减少各部位及辅助设备的结疤机会,改善车间工作环境。另外,随着产量的提高,炉气系统产生不平衡现象,碳化下段气压力过高时造成炉气流速减慢,炉气在管道内膨胀导致炉头冒碱,被迫挡碱,维持生产。所以,本岗位调节无效时及时联系压缩岗位及调度适当提高炉气真空的同时要保证正常的碳化塔塔底压力,这样可以消除冒碱现象。重碱煅烧正确的操作选择是常压或微负压。

煅烧炉炉头压力控制在±50Pa的前提是必须保证适当的压缩机吸入真空的同时,碳化塔塔底压力应控制在0.28~0.30MPa之间。

2.6 严格控制炉气系统塔器设备的液位

炉气系统设备液面过高时造成液封、堵住炉气进出气管线,严重影响炉气的正常抽气量导致炉头冒碱。所以必须保证仪表设备的完好率,加强操作,液位控制在1/2~2/3之间。

[1] 杨志国,陈勤.完善煅烧炉改造的配套措施确保20万t纯碱改扩建工程的顺利实施[J].新疆化工,2007(4)

[2] 杨志国,陈勤.完善煅烧炉改造的配套措施[J].纯碱工业,2007(5)

[3] 艾合买提,司马义,阿曼古丽.浅谈煅烧车间工艺管理及改进[J].纯碱工业,2005(6)