工艺参数对电镀磨轮精度和性能的影响研究

2023-01-16杜利利王永宝李媛媛刘天立

杜利利,王永宝,李媛媛,吴 珂,刘天立

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450001)

0 引言

电镀超硬材料砂轮因成型精度高、磨削锋利度好、免修整等特点,广泛应用于各类精密零部件的高效成型磨削加工,具有加工精度高、磨削效率高、使用寿命长等优点[1-4]。电镀砂轮制作工序包含前处理、预镀、上砂及加厚、修整检测等多道工艺步骤,其中关键瓶颈工序为上砂,主要有埋砂和撒砂法[5-6]。两种工艺对操作技能依赖大,工艺过程可控性差,上砂精度及稳定性难以保证,且生产效率较低。

本文采用一种自动悬浮法工艺,设计制作专用治具,电镀砂轮的预镀、上砂及加厚全过程实现自动化控制,上砂精度稳定可靠。

1 实验部分

1.1 材料与设备

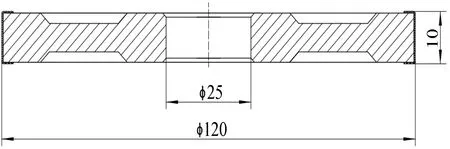

磨轮:自制,规格为120 mm×25 mm×10 mm,D170/200(图1)。

设备:悬浮上砂自动化设备(自制),手持显微镜,三维视频形貌分析仪,轮廓形状测量仪。

图1 电镀金刚石磨轮成品图Fig.1 Product diagram of electroplated diamond grinding wheel

1.2 实验方法

选取一款电镀金刚石磨轮(规格为1A1,120×25×10,D170/200)为实验对象,自制磨轮基体进行电镀工艺实验,手持显微镜观察磨料层分布状态,轮廓仪检测磨轮直线度。

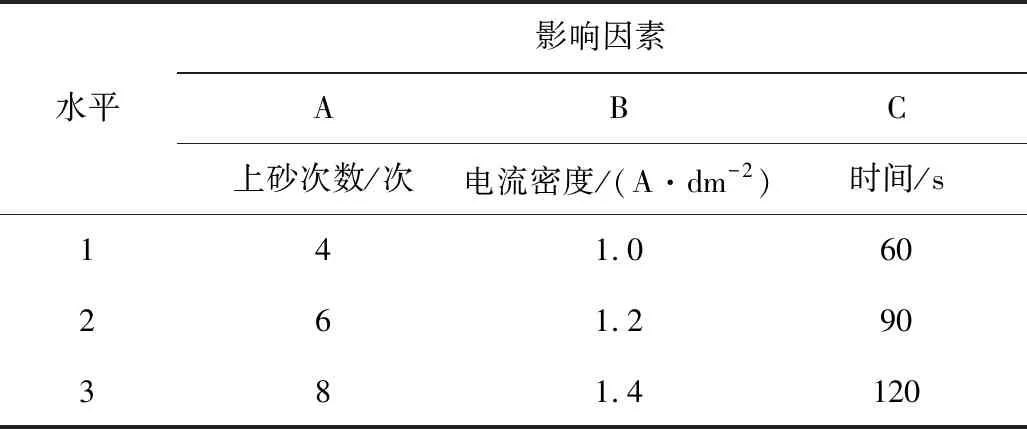

1.3 正交实验

以上砂次数、上砂电流、上砂时间三个影响因素为主要探究因素,做3因素3水平正交实验(表1),制得正交表L9(33),以镀后直线度作为考察依据。

表1 影响因素与水平表Table 1 List of influencing factors and levels

2 结果与讨论

2.1 磨料添加量及搅拌转速对悬浮上砂效果的影响

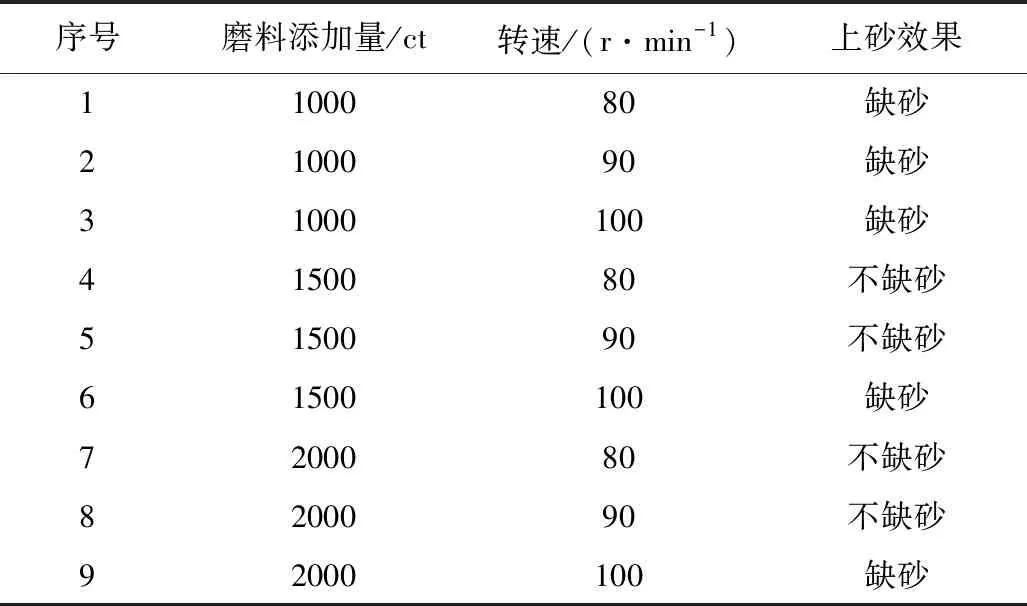

添加量搭配合适的搅拌转速,以达到最佳上砂效果,列表探究磨料添加量及设备转速对悬浮上砂效果的影响,实验参数及结果见表2。

表2 磨料添加量及转速对磨料悬浮上砂效果的影响Table 2 Influence of abrasive content and rotational speed on suspension effect

由表2实验数据得知,磨料添加量为1000 ct,转速从80 r/min提高到100 r/min,均出现缺砂问题,进一步将添加量提升至1500、2000 ct,转速为80、90 r/min上砂效果均较好。而当转速为100 r/min时,又出现缺砂现象,分析为搅拌强度过高,镀液流动太大,导致表面未把持牢固的磨料发生冲击脱落而形成缺砂。根据以上实验结果,保证磨料充分使用,明确镀槽中磨料添加量为1500 ct,设备搅拌转速确定为80 r/min。

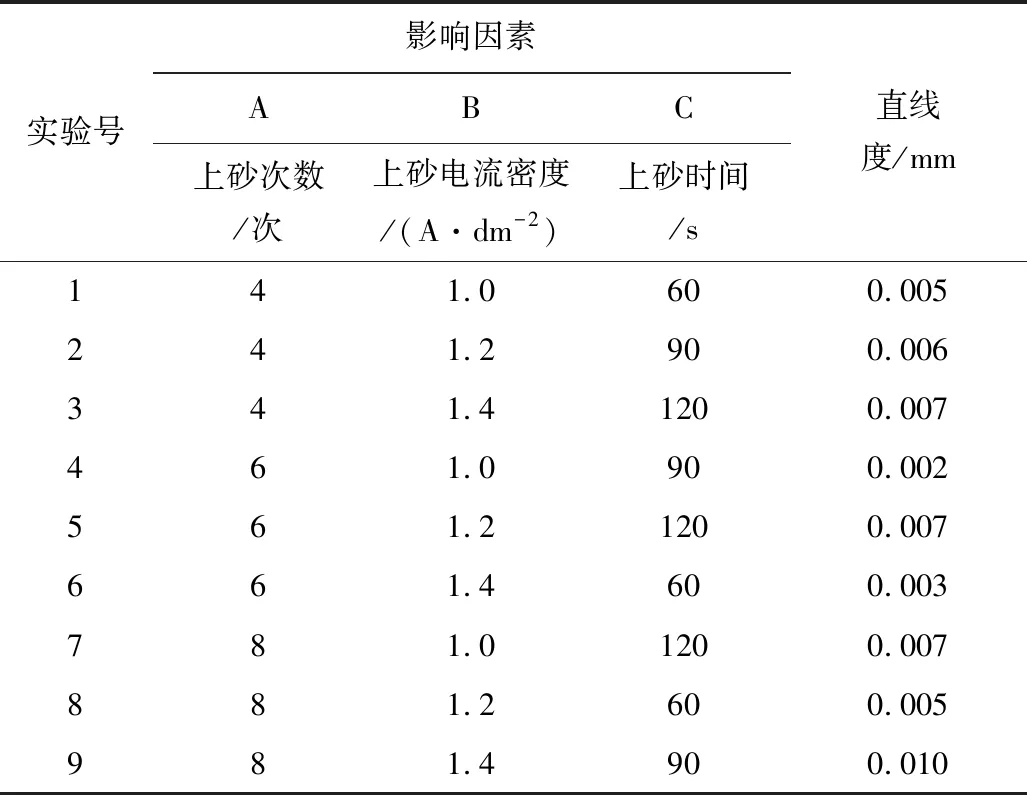

2.2 上砂工艺参数对比

以磨料层初始直线度精度作为评价标准,按表1所示因素水平表,根据L9(33)正交表对上砂次数、上砂电流密度及上砂时间进行3因素3水平正交实验,结果见表3。

表3 上砂工艺参数DOE实验设计表Table 3 DOE experimental designdata of sand loading process parameters

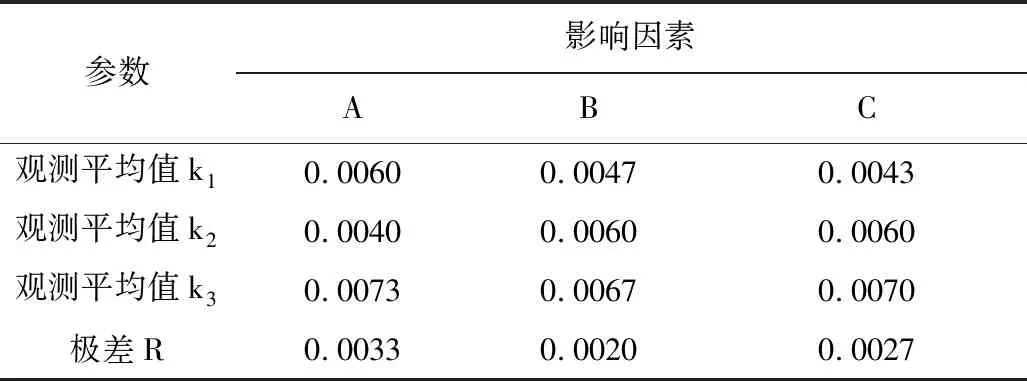

以表3直线度数值作为水平观测值,计算得出各水平的观测平均值(表4),再通过各因素A、B、C观测平均值最大值减去最小值计算出相应极差,可以得出,对于镀后磨料层直线度的影响因素排序为A>C>B,较优的电镀工艺为A2B1C1,即电镀磨轮批量制作工艺:上砂次数6次,上砂电流密度1.0 A/dm2,上砂时间为60 s。进一步使用该最优组合进行3组平行实验,磨复印件检测直线度均在0.01 mm以下。

2.3 悬浮上砂与埋沙法磨料层分布均匀性对比

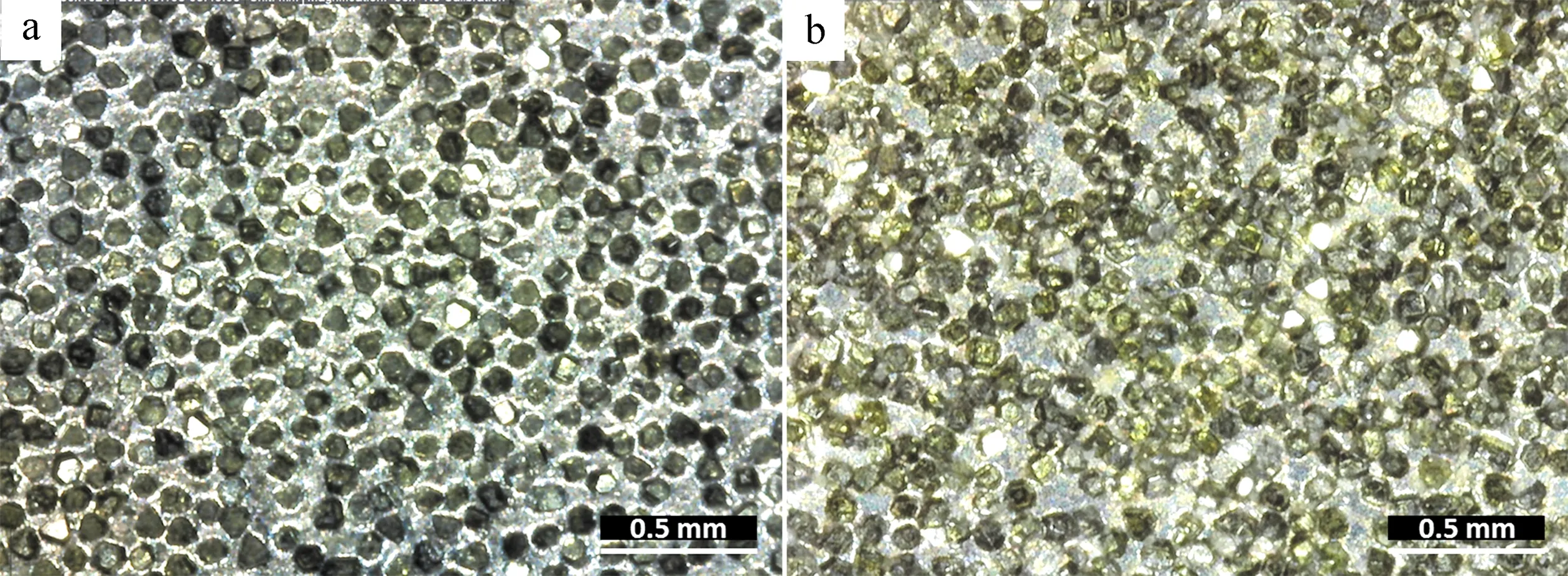

悬浮上砂在最优工艺参数条件下进行样品制作,与埋砂法进行对比,结果如图2所示。从图2可以看出,相较于埋砂法,悬浮上砂磨料分布更加均匀,浓度适中,且无团聚、缺砂现象。

表4 正交实验极差计算表Table 4 Calculation of range of orthogonal test

图2 悬浮上砂(a)与埋砂法(b)磨料层分布均匀性对比Fig.2 Comparison of abrasive distribution uniformity between suspended sand(a) and sand burying method (b)

2.4 加厚均匀性实验探究

在电镀加厚过程中因受尖端效应的影响,组装好的磨轮中靠近两侧边电流密度大,导致磨料埋入率深,同批次间加厚不均匀。分别采用阳极遮蔽及阴极辅助的方式对加厚均匀性进行实验探究。

2.4.1 阳极遮蔽对加厚均匀性影响

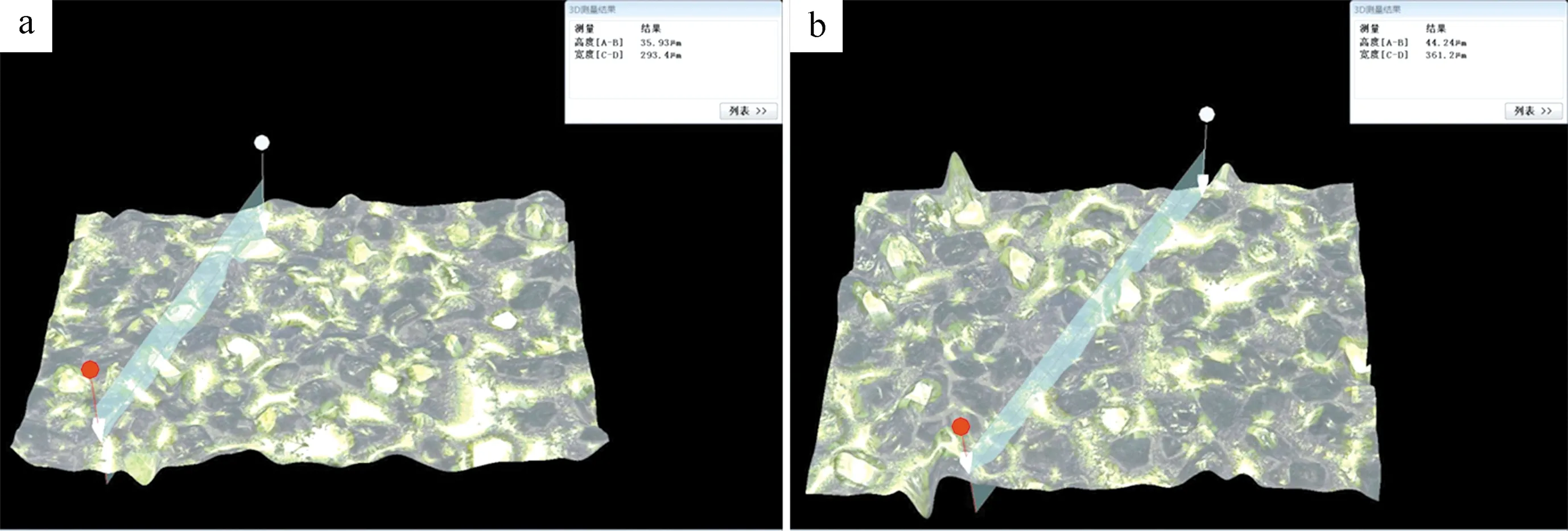

采用铅板遮蔽部分阳极,进行电镀实验。两侧与中间磨料层出刃高度仍存在差别,两侧磨料出刃高度35 μm,低于中间砂轮磨料层出刃高度44 μm,见图3。

图3 阳极遮蔽方式两侧(a)与中间(b)砂轮磨料层出刃高度对比Fig.3 Comparison of grinding wheel abrasive edge height on both sides(a) and middle (b) of anodic masking method

2.4.2 阴极辅助对加厚均匀性影响

制作直径180 mm、厚度为2 mm的钢板作为阴极辅助探究同批次加厚均匀性,同批次两侧与中间砂轮磨料层出刃高度无明显差异,磨料出刃高度约为43 μm,同批次产品磨料层加厚均匀,见图4。因此,采用阴极辅助方式,避免制作过程中的尖端效应,可解决电镀磨轮同批次间加厚不均匀的问题。

图4 阴极辅助方式两侧(a)与中间(b)砂轮磨料层出刃高度对比Fig.4 Comparison of grinding wheel abrasive edge height on both sides(a) and middle (b) of cathode assisted mode

2.5 磨削性能测试

2.5.1 加工参数

工件:材质为钨镍合金,硬度为HBS460。

加工参数:转速3600 r/min,加工余量单边0.20 mm,进给方式为手动进给,成形磨削,每次退刀0.20 mm,往复磨削4次,吃刀深度0.03~0.05 mm。

2.5.2 磨削性能对比

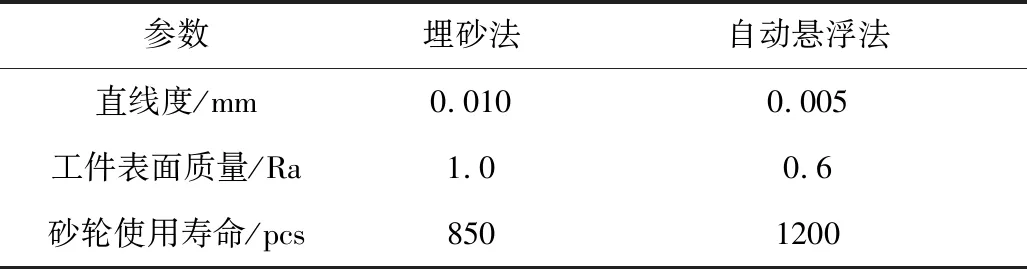

将两种工艺试制样品进行磨削性能测试,由表5中数据得知,悬浮法工艺制作出的砂轮磨削效果优于埋砂法工艺,工件表面质量好,粗糙度小,砂轮使用寿命提升41%。

表5 悬浮法与埋砂法磨削结果对比Table 5 Comparison of grinding results between suspension methodand sand burying method

3 结论

(1)采用实验开发的悬浮上砂工艺,并借助自制的专用治具和专用设备,研制出电镀磨轮产品,实验探究出最佳磨料添加量1500 ct和搅拌转速80 r/min,得出最优上砂效果。

(2)通过正交实验得出最佳悬浮上砂工艺参数为上砂次数6次、电镀密度1.0 A/dm2和上砂时间60 s。

(3)借助辅助阴极方式,确保了磨料层出刃高度均匀一致。

(4)通过本文实验工艺方法研制出的砂轮样品,上砂分布均匀,出刃高度一致,磨削工件直线度、加工表面质量及使用寿命均优于传统埋砂工艺,应用效果较好。