加重钻杆管端加厚设备的研发和应用

2020-05-12程斯祥王建国谷瑞杰杜学斌张建军邵国栋

程斯祥,王建国,谷瑞杰,杜学斌,张建军,邵国栋,马 辉

(1.衡阳华菱钢管有限公司,湖南 衡阳 421001;2.中国重型机械研究院股份公司,陕西 西安 710032)

加重钻杆在钻具组合中介于钻杆与钻铤之间,其壁厚在钻杆和钻铤之间,它的结构形式基本与钻杆相同。它能不但能承受拉伸载荷,也可以承受压缩载荷。

以往钻具组合中的加重钻杆以焊接式和棒材加工式为主,但焊接式和棒材加工式都存在不同程度的缺陷,市场上才出现了整体式加重钻杆,而之前的整体式加重钻杆多以单件车削、钻孔生产居多,不仅产量低,且整批量生产的质量难以保证。

采用管端加厚方式生产加重钻杆是近几年提出的一种新工艺,可以满足加重钻杆大批量、规模生产的需求。与传统生产工艺的产品相比,具有金属纤维分布合理,材料利用率高,成品强度高,生产成本低等明显的优势。为此,本文中对管端加厚工艺和技术进行了研究,设计开发了加重钻杆管端加厚设备。

1 加重钻杆管端加厚技术研究

1.1 技术原理

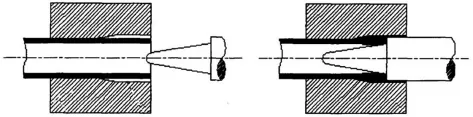

管端加厚加重钻杆的加厚过程为:先将钢管端部局部加热,然后采用水平锻造工艺进行端部聚料,最终实现端部壁厚增加。具体来讲,就是将通过施加模具与冲头的约束,压机带动冲头的定径端使得1区金属合理分流到2区、3区,如图1、图2所示。

这种加工工艺既能保证加厚段的几何形状,同时又能够保证金属纤维组织连续、合理分布,提高了管体与连接头的连接强度。这是焊接式和整体加工式两种加工工艺都无法实现的,也就是说该加工工艺生产的加重钻杆成本最低反而强度最高。

图1 管端加厚示意图

图2 加厚时金属流动分布图

1.2 加重钻杆管端加厚技术特点分析

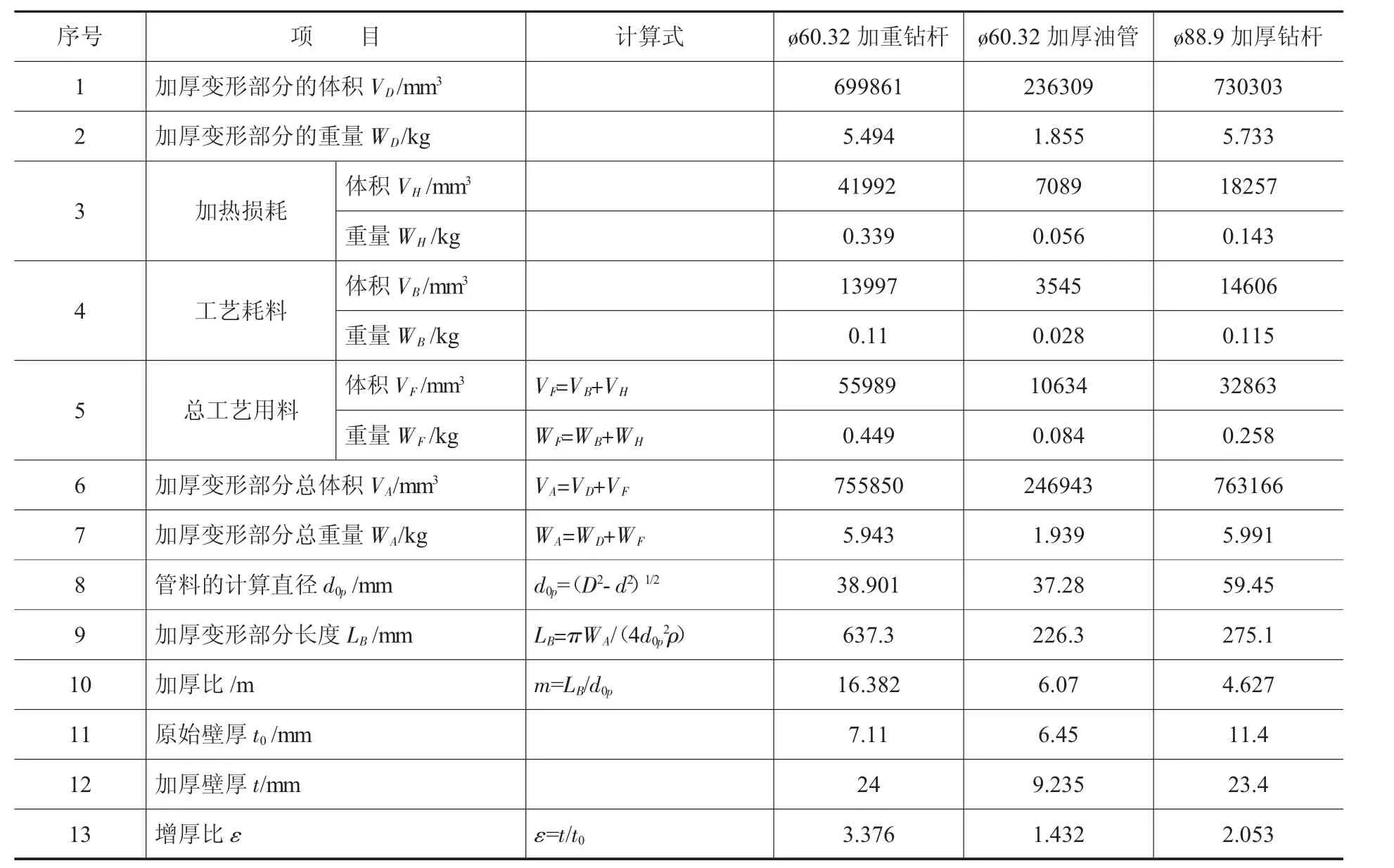

以ø60.32×7.11加重钻杆与API 5CT规范规定的ø60.32×6.45油管和API 5D规范规定的ø88.9×11.4钻杆的加厚部位局部比较如图3所示。其加厚过程工艺数据如表1所示。

通过以上比较可见,加重钻杆的加厚存在如下难点:

(1)加重钻杆加厚段的壁厚增加远大于加厚油井管,约为1.64~2.35倍(见表1增厚比ε值)。

(2)加重钻杆加厚段的长度大于加厚油井管,约为2.31~2.82倍(见表1加厚变形部分长度LB)。

(3)在加厚过程中,加重钻杆参与塑性变形的金属体积远大于相同或近似规格的加厚油井管,使得参与变形的原始管坯的长度很长(见表1加厚变形部分长度LB),变形程度很大(见表1加厚比m、增厚比ε),变形过程中容易失稳,成型难度大,变形过程难以控制,需要更多道次的加厚才能完成。

图3 加厚段尺寸

表1 工艺计算数据表

(4)要求加厚设备的加厚力、夹紧力更大,加厚工作行程更长。

(5)要求加热设备能够加热钢管壁厚范围更大、长度更长,可移动车体的工作行程更长。

1.3 力能参数计算

加厚成形力的影响因素有:变形材料的屈服强度、管端垂直于成形力方向的投影面积、变形速度、变形方式、变形量、变形温度、变形区相对尺寸、工件和模具接触表面的摩擦条件等,其计算公式如下:

式中:P0——最大成形力;

q——投影面积上单位面积的平均成形力,即成形力强度:

k1——应变速度系数,热加工时,液压机取1.1~1.5;

k2——变形方式和摩擦条件影响系数,对没有毛边的闭口模锻,取6~8,对带毛边的开口模锻,取3~4;

Rt——终锻温度下材料的静载屈服强度;

A——成形件垂直于成形力方向的投影面积。

选择成形设备,其额定加厚力P1应比P0大,按下式计算:

表2 加厚机的力能计算

由于加重钻杆加厚段长,内外加厚变形量大,一次成型难以完成,必须采用多道次连续成型。我们以139.7×10.54计算,取超高强度钢Rt=90MPa,第三道投影面积为最大计算如下:

考虑到以后生产更大规格留有设备余量,故选用 5000kN,即 500t。

夹紧力按照通用的选取法,即2:1关系,为2×500t=1000t。

2 加重钻杆管端加厚设备研发

在前文技术研究的基础上,结合以下几方面设备研发中的关键点:

(1)研究加重钻杆的加厚工艺过程,制定合理的加厚工艺规范。

(2)按产品结构特点和工艺需要确定设备的组成、功能结构及布局。

(3)管坯的锻前加热,必须能够满足加重钻杆加厚前加热工序的需要。

(4)确定主机结构型式及吨位,主机具有合理的结构和足够的强度刚度。

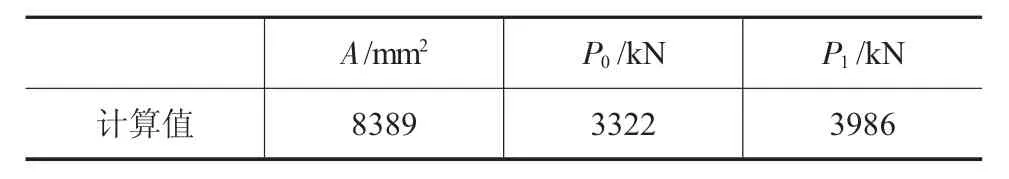

本文确定了加重钻杆管端加厚设备的工艺流程为:上料台架上料-管坯端部定位-加热-送入模腔-加厚-拉出模腔-(后续道次的重复加厚)-输出到储料筐。根据此工艺流程,确定了加重钻杆管端加厚设备的平面布置,如图4所示。

结合工艺流程,对加重钻杆管端加厚设备各部分的技术特点介绍如下。

(1)上料

将成捆钢管坯料放置在上料台架的料仓内,通过散捆装置将钢管定位在上料台架上。通过散捆装置、挡料器等装置将钢管分开,平铺在上料台架上。

(2)管端定位

上料翻板将钢管输送到对齐工位——对齐辊道。对齐辊道全部采用电机减速机组传动,以确保定位过程能可靠进行。当受料开关发讯时,对齐辊道使钢管直线运动直至碰到定位机构并延时停转。

图4 加重钻杆管端加厚设备的平面布置图

(3)步进运输

步进运输机采用四连杆机构。其工作过程为钢管对齐(或其他工位)后,垂直缸驱动工字梁上升,托起对齐辊道上的钢管 ,接着水平缸使工字梁前进一个步距,到位后步进梁下降将钢管放置在下一工位的料架上,然后后退一个步距,完成一次循环。在步进运输机的垂直缸和水平缸上设有接近开关,使系统获得信号以便调整油缸的运行速度,做到快速运行,慢速接近和停止。

(4)加热

钢管端部的加热采用了中频感应加热。对于加重钻杆管端加厚管端的加热是关键,参加变形的钢管长度超过了一米,弯曲变形及加热的不均匀性对后续加厚影响非常大,为了解决这一技术难题,中频感应加热炉的结构上采取了均匀缠绕加热线圈、炉膛可进行上下、左右调整;另外,炉前钢管的支撑具备旋转功能,从工艺上克服了钢管加热弯曲变形、加热不均匀的技术难题。

(5)送入模腔

当钢管由步进运输机输送到加厚工位后,随动力升降辊道在油缸的驱动下升起,压轮压紧钢管,采用变频电机驱动管料沿模具中心线方向送进。

管坯的送进和返回采用伺服电机和光电开关组合控制方式。在压机前端面装有光电开关,当管坯送进或返回光电开关发讯后,PLC控制伺服电机的运行距离,保证加厚工序和后续加热工序对管坯端部的精确位置。

(6)加厚

在将钢管送入加厚机模腔内后,动力升降辊道下降,压机夹紧模落下夹紧钢管,然后水平缸带动冲头前进进行水平加厚;待水平加厚完成后,水平缸和回程缸先后分别回程,完成一次加厚。

(7)拉出模腔

完成加厚的管坯,随动力升降辊道升起、压轮下降压紧钢管,再迅速将钢管拉出到适当位置,动力升降辊道下降、压轮松开,等待下一次工作。同样动作,完成后续的加厚。

结合以上关键技术的研究,对设备各部件进行了方案设计和详细设计,完成了加重钻杆管端加厚设备的研发,如图5所示为设备的三维效果图。

图5 加重钻杆管端加厚设备的三维效果图

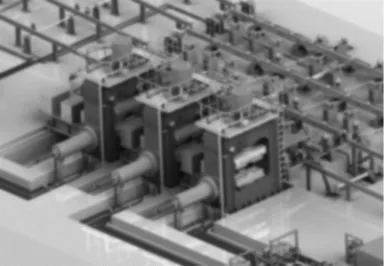

3 设备应用

加重钻杆管端加厚设备的研究成果已经应用于国内某公司新建的钻杆管端加厚生产线中,该生产线可对外径ø60.3mm~ø168.3mm的钻杆按工艺规定进行管端加厚,产品涵盖API规范规定的所有油管、钻杆、加重钻杆等目前所有的钢管管端加厚产品。如图6、图7为设备应用现场和管端加厚后的加重钻杆产品。

图6 设备应用现场

图7 加重钻杆管端加厚产品

4 总结

本文在研究典型的加重钻杆加厚技术的基础上,结合设备研发中的关键点,以满足加重钻杆加厚工艺需要为基本要求,设计完成了加重钻杆管端加厚设备,并实现研发成果的工业应用,取得了良好效果。