Ф350 mm金刚石锯片的结构优化研究

2023-01-16王荫真张慧菊周绍鸿焦雪妍

王荫真,张慧菊,周绍鸿,焦雪妍

(厦门工学院 柔性制造装备集成福建省高校重点实验室,福建 厦门 361021)

0 引言

随着国家石材产业的快速发展,金刚石锯片的需求量剧增,同时对其使用寿命、良品率的要求也越来越高,因此研究和开发新型的雕刻工具具有一定的研究空间,具有重要的研究意义[1-2]。结合科研团队对福建省石材厂的走访调查结果,本文基于ANSYS对Ф350 mm金刚石锯片进行结构优化,最终达到更优性能的目的。

1 锯片原模型的建立及静力学分析

1.1 锯片静力学模型

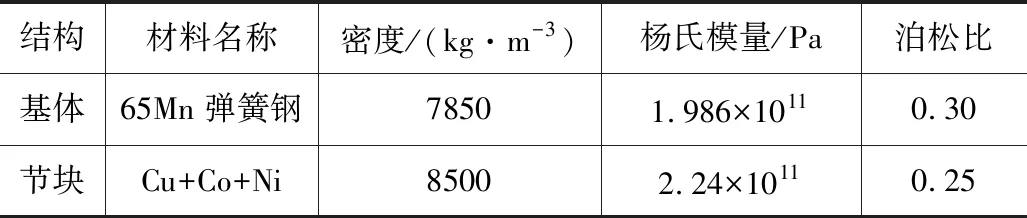

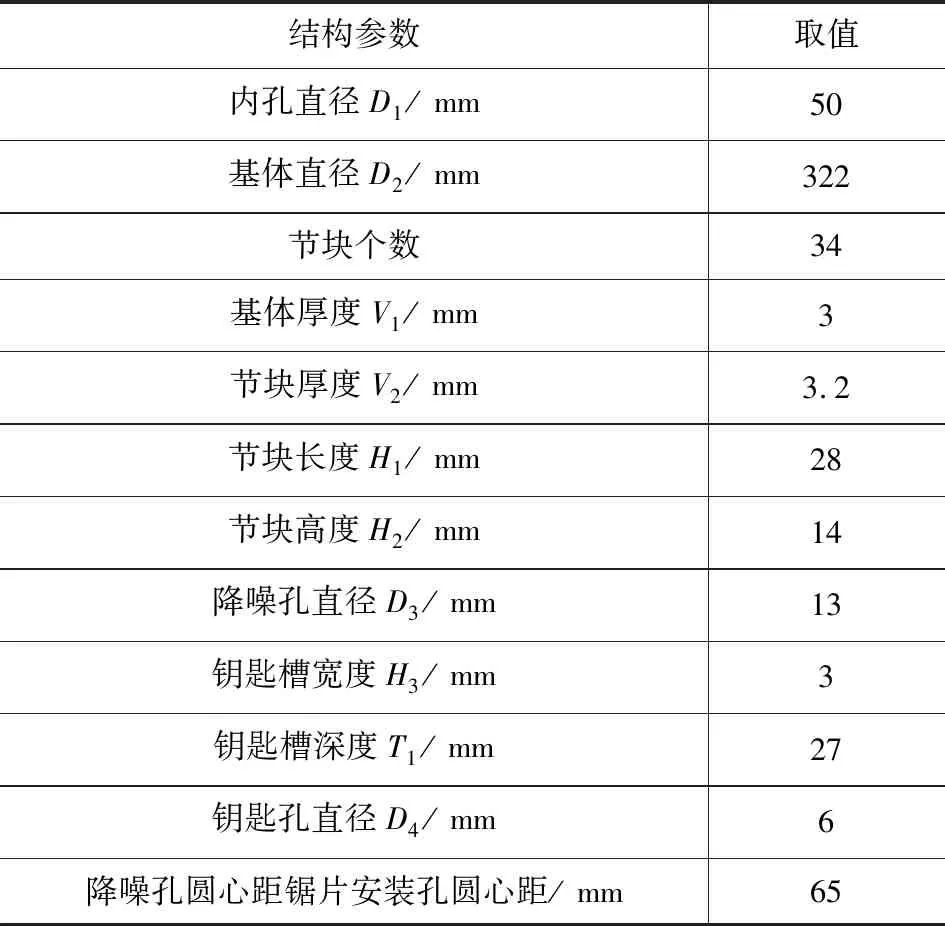

在石材加工时,金刚石锯片主要依靠节块上的金刚石颗粒将材料磨去[3],受力过大易导致金刚石颗粒脱落,从而造成刀具寿命降低。本文对金刚石锯片进行结构优化,从而改善刀具切削时的受力情况,提高刀具性能。本文研究的金刚石锯片来源于福建省某石材加工厂,核对其尺寸并建立模型,锯片见图1,模型见图2。锯片由34个节块焊接在基体上,材料参数见表1,尺寸参数见表2。

图1 Ф350 mm金刚石锯片实物图Fig.1 Real productpicture of Ф350 mmdiamond saw blade

图2 金刚石锯片原模型Fig.2 Original model of diamond saw blade

表1 金刚石锯片材料表Table 1 List of diamond saw blade materials

表2 金刚石锯片结构参数Table 2 Structural parameters of diamond saw blade

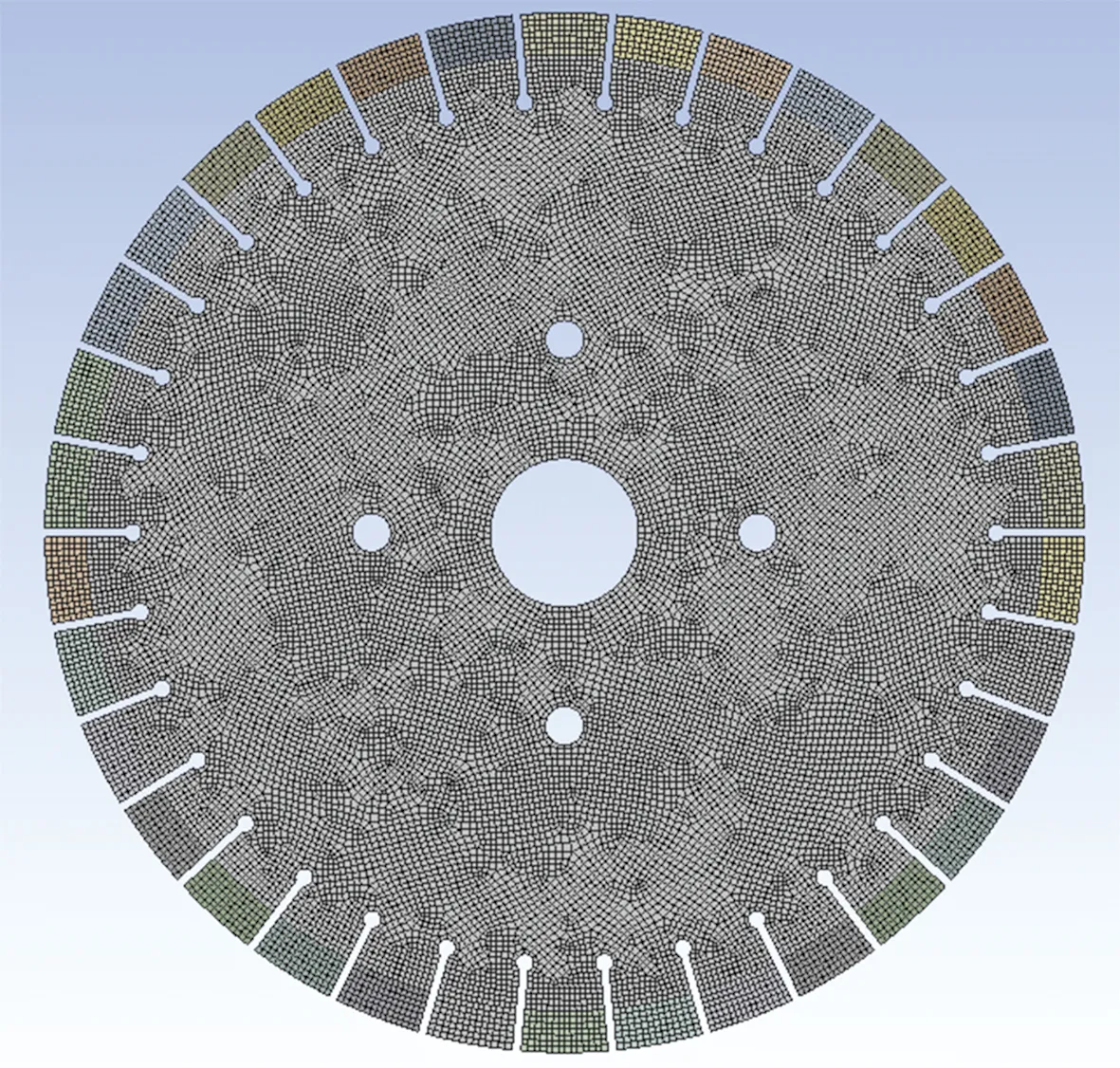

1.2 锯片原模型的有限元分析

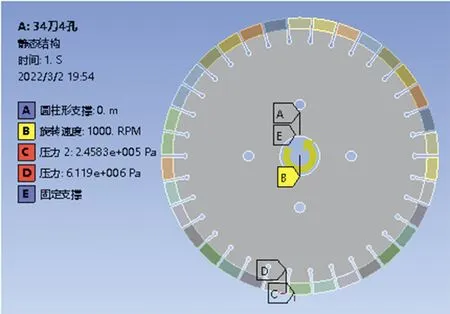

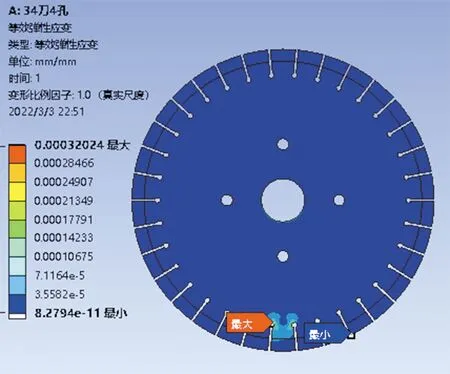

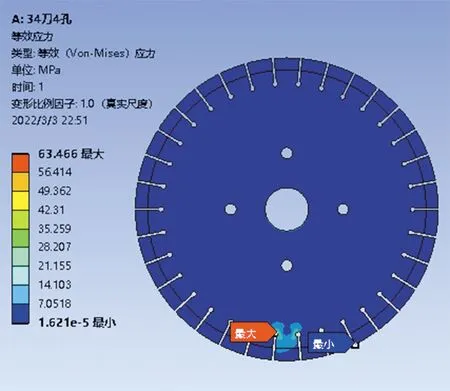

使用ANSYS Workbench进行静力学分析时,将几何体的单元尺寸设置为3 mm,用六面体的网格类型进行多区域的网格详细划分,将锯片模型划分成75 662个节点和10 106个单元,如图3所示。在金刚石锯片的中心内孔施加固定支撑约束,金刚石锯片模型内孔施加一个圆柱形支撑,添加轴向和切向位移固定约束,转速值为1000 r/min。添加载荷切向力Ft=257 N,径向力Fn=59 N(切深20 mm)[3-5]。载荷及约束施加结果见图4。通过计算得出锯片的仿真[6]结果见图5和图6,最大应变和应力都在钥匙孔的边缘处,最大等效应力为63 MPa。

图3 网格模型Fig.3 Mesh model

图4 约束及载荷施加情况Fig.4 Constraint and load application condition

图5 金刚石锯片应变图Fig.5 Strain diagram of diamond saw blade

图6 金刚石锯片应力图Fig.6 Stress diagram of diamond saw blade

2 优化方案确定以及静力学分析

2.1 优化方案的确定

金刚石锯片的优化方案如下:

方案一:通过改变节块数量建立模型进行模拟分析。

方案二:通过改变降噪孔数量、直径或距离安装孔的圆心距建立模型进行模拟分析。

方案三:通过改变钥匙孔直径建立模型进行模拟分析。

方案四:通过改变钥匙槽结构建立模型进行模拟分析。

将以上四种方案中的分析结果与原有模型的相应值进行比对,以提高金刚石锯片的力学性能为主要目标,从而确认锯片的优化结构。

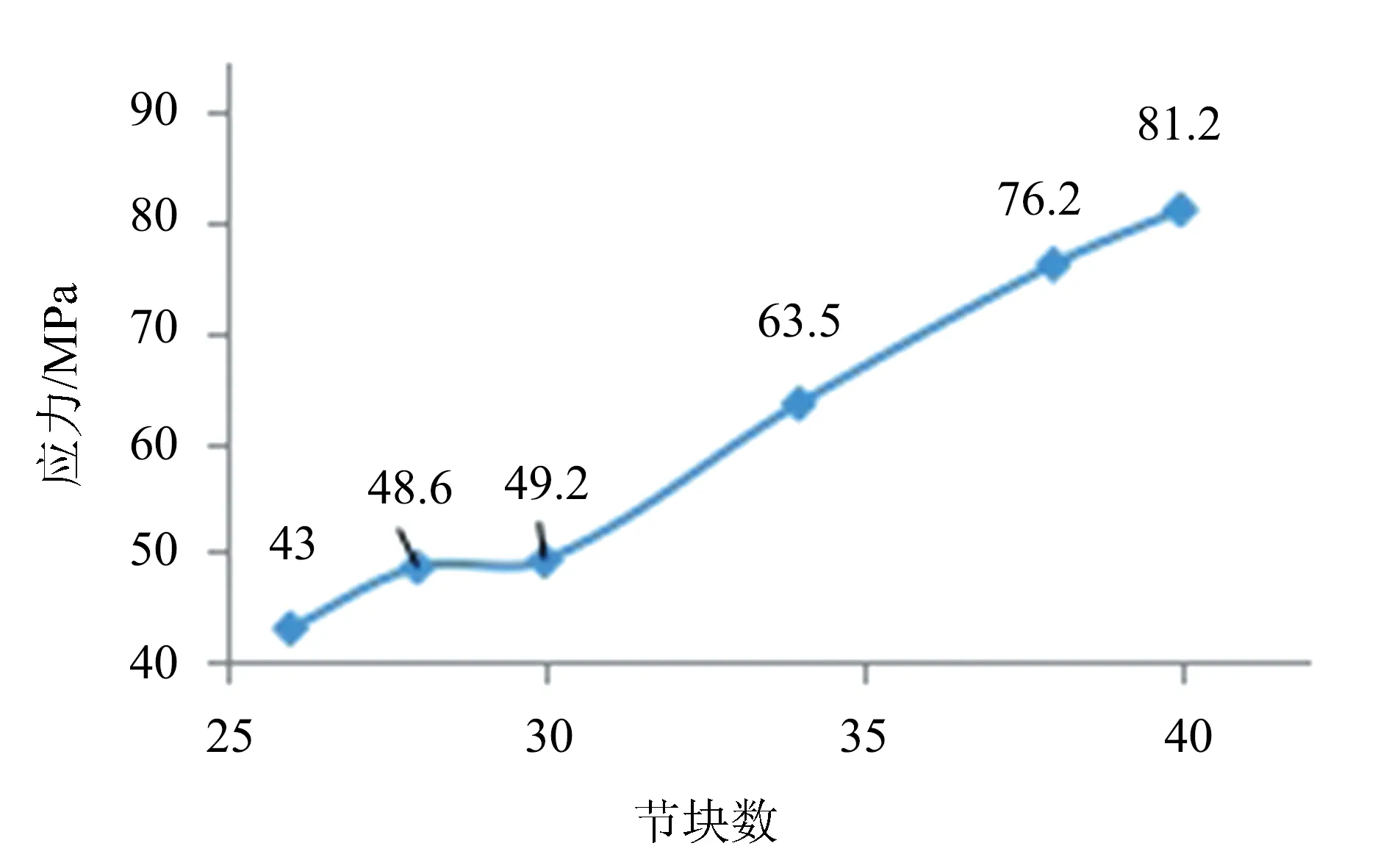

2.2 节块数量的确定

固定钥匙槽宽度不变,改变节块数量,分别建立节块数量为26、28、30、34、38、40的锯片模型,对模型进行约束加载,并用ANSYS Workbench软件进行静力学分析,得到节块数与应力关系(图7)。由图7可知,金刚石锯片的最大等效应力会随着节块数量的增加而增加,即节块越多,应力集中趋势越明显。但是节块越少会造成节块与基体焊接难度增加,从而增加制造成本,且导致同时参与切削的节块数减少,造成平稳性降低。综合考虑,节块数量选择30。

图7 节块数与应力关系Fig.7 Relationship curve betweensegment number and stress

2.3 降噪孔数的确定

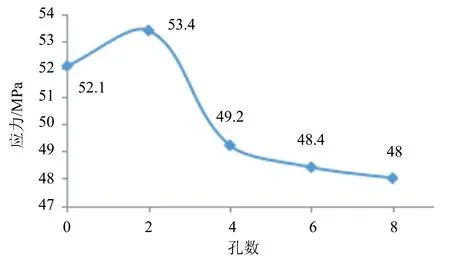

在锯片节块数量为30且钥匙槽宽度为3 mm的前提下,改变降噪孔数量,建立孔数为0、2、4、6、8的金刚石锯片模型,分析得到不同降噪孔数量的金刚石锯片等效应力值(图8)。由图8可得,金刚石锯片的最大等效应力会随着降噪孔数量的增加而减少,即降噪孔数有助于减轻应力集中。孔数为6和8的应力值相近,而孔数越多加工成本越高,因此选择降噪孔数量为6。

图8 降噪孔数与应力关系Fig.8 Relationship curve between noise reduction hole number and stress

2.4 钥匙槽宽度的确定

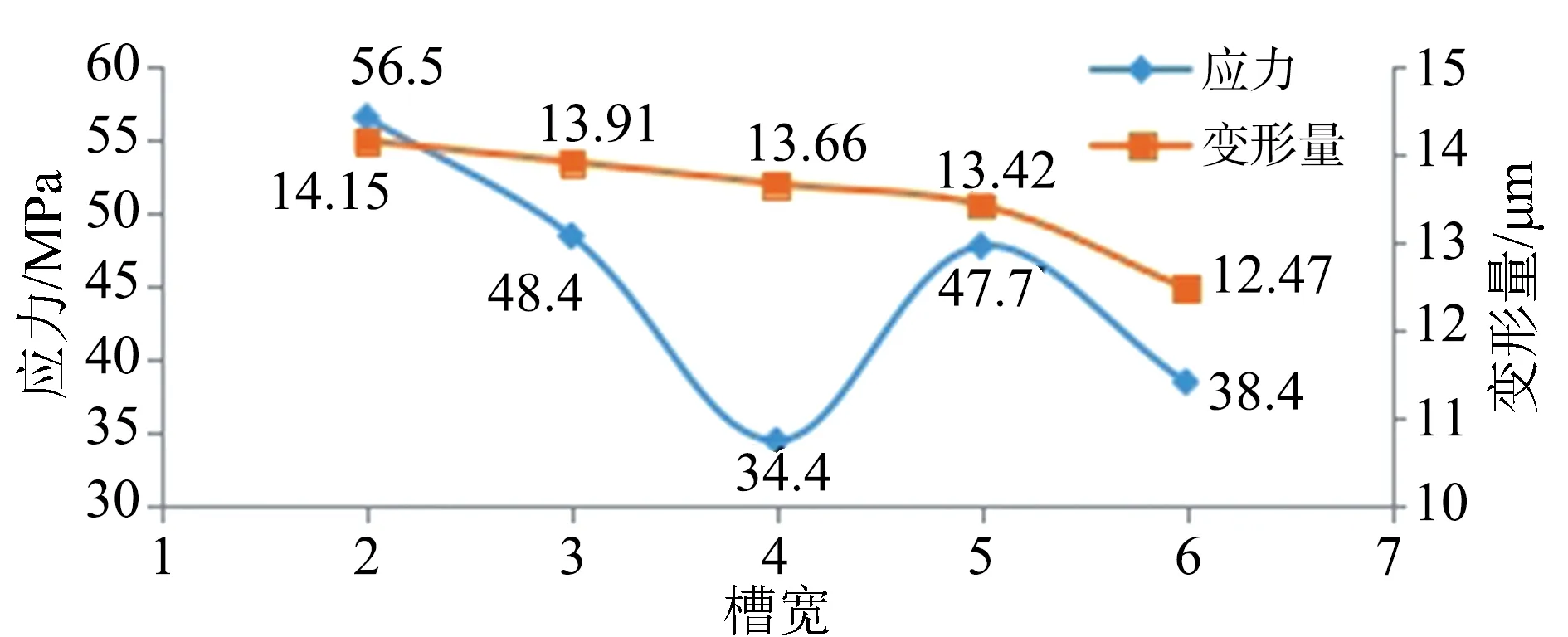

基于节块数量及降噪孔数的结果,改变金刚石锯片钥匙槽宽度,设为2、3、4、5、6 mm,并建模以及对模型进行约束加载,分析得到钥匙槽宽、受载变形量和等效应力关系(图9)。由图9结果可得,金刚石锯片模型的最大等效应力会随着钥匙槽宽度的增加而变化,变化无规律。但变形程度会随着钥匙槽直径的增加而减少,因此综合选择钥匙槽宽度为6 mm。

图9 钥匙槽宽与受载变形量和应力的关系Fig.9 Relationship curve between key slot width and load deformation and stress

2.5 钥匙槽深度的确定

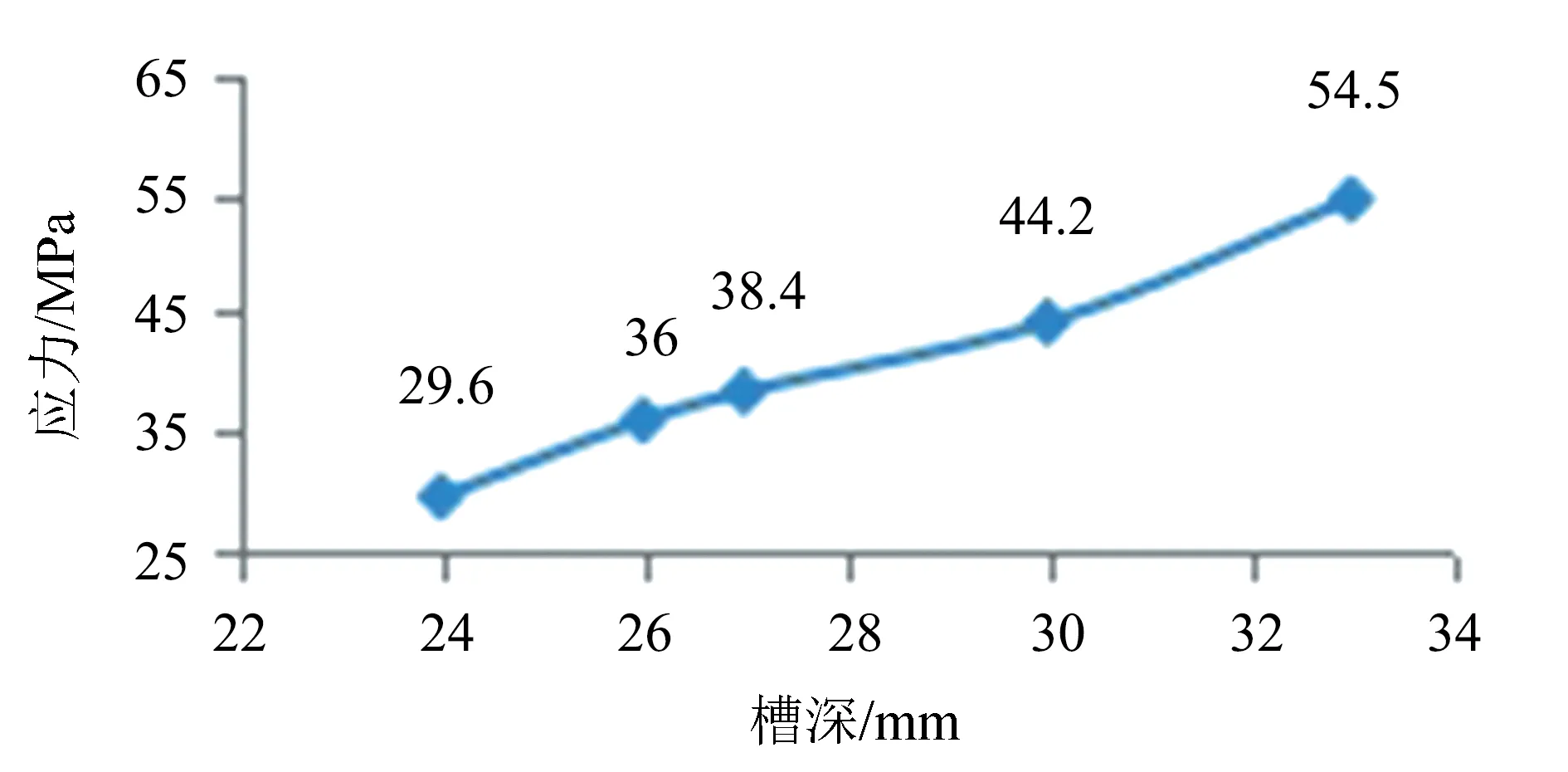

基于以上模拟结果改变钥匙槽深度,深度值分别为24、26、27、30、33 mm,建立金刚石锯片模型,对模型进行约束加载,并用ANSYS Workbench软件进行静力学分析,得到钥匙槽深度与等效应力关系曲线(图10)。由图10数据可知,优化后的金刚石锯片模型的最大等效应力会随着钥匙槽深度的增加而增加。即钥匙槽深度越深,越容易引起应力集中,从而越容易被破坏。综上选择槽的深度为26 mm。

图10 钥匙槽深与应力关系曲线Fig.10 Relationship curve between key slot depth and stress

2.6 钥匙孔直径的确定

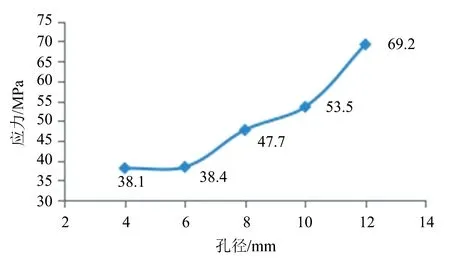

基于以上模拟结果改变钥匙孔直径,直径分别为4、6、8、10、12 mm,分别建立金刚石锯片的模型,对模型进行约束加载,用ANSYS Workbench软件进行静力学分析得到孔径与应力关系曲线(图11)。可得金刚石锯片的最大等效应力会随着钥匙孔径的增加而增加,即钥匙孔直径越大,越容易引起应力集中,也越容易被破坏。且超过钥匙槽宽度时,等效应力会相应增加。由于钥匙槽宽度为6 mm,同时考虑便于加工原则,选择钥匙孔的直径为6 mm。

图11 钥匙孔直径与应力关系曲线Fig.11 Relationship curve between key hole diameter and stress

2.7 降噪孔圆心距离安装孔圆心的距离确定

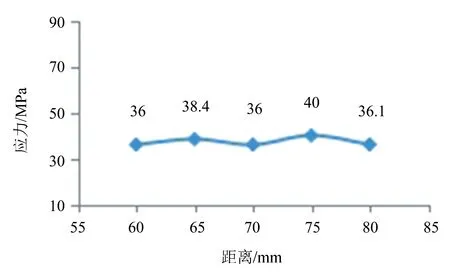

在上述优化参数的基础上,分别建立降噪孔的圆心与安装孔圆心的距离分别为60、65、70、75、80 mm的金刚石锯片模型,对模型进行约束加载,并用ANSYS Workbench软件进行静力学分析得到孔距与等效应力关系(图12)。结合图12的等效应力值和变化趋势,可知降噪孔的位置对加工所受应力的影响不大。因此折中取降噪孔圆心距离安装孔圆心的距离为70 mm。

图12 孔心距与应力关系曲线Fig.12 Relationship curve between hole center distance and stress

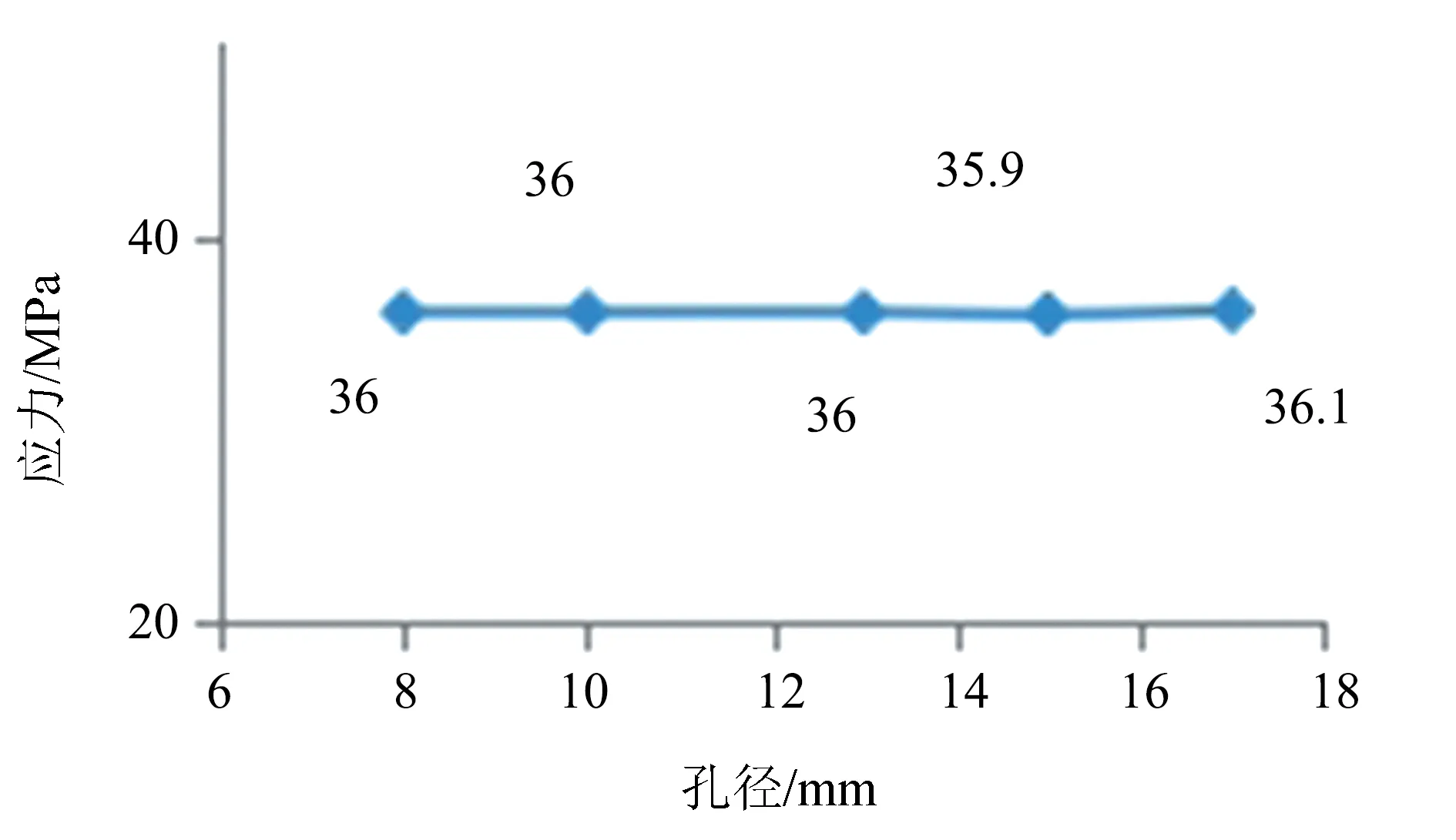

2.8 降噪孔直径的确定

在上述优化参数的基础上改变降噪孔直径,分别建立降噪孔直径大小为8、10、13、15、17 mm的金刚石锯片模型,对模型进行约束加载,并用ANSYS Workbench软件进行静力学分析得到降噪孔直径与等效应力关系(图13),从图13中数值发现,降噪孔直径的大小对金刚石锯片的最大等效应力影响不大,取降噪孔直径为15 mm。

图13 降噪孔直径与应力关系曲线Fig.13 Relationship curve between noise reduction hole diameter and stress

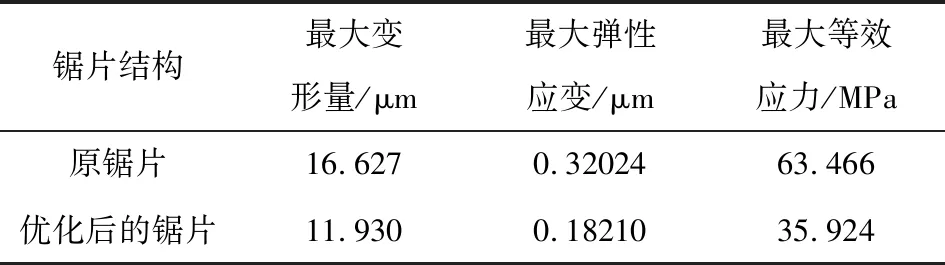

3 原模型和优化模型的数据对比及分析

通过有限元分析,得出优化后的锯片模型,其节块数量为30,降噪孔为6个,降噪孔直径15 mm,距离安装孔圆心70 mm,钥匙槽宽6 mm,钥匙槽深26 mm,钥匙孔直径为6 mm。优化前后的金刚石锯片各个力学参数值见表3。

表3 原锯片与优化后锯片的力学参数Table 3 Mechanical parameters of original saw blade and optimized saw blade

由表3可知,优化后的锯片在等效应力方面有较明显的改善。在约束和载荷相同的条件下,优化后的锯片所产生的最大等效应力对比原锯片下降了43.4%,同时在最大变形量和最大弹性应变量的数值上也有相应改善,减少量分别为28%和43%,因此优化锯片刚度等性能有所提高。

4 结论

本文基于有限元软件ANSYS Workbench,改变相应参数进行模拟分析,得到优化后的锯片模型。优化模型的具体参数:锯片外径为350 mm,基体直径为322 mm,节块数量为30,降噪孔数量为6,锯片安装孔直径为50 mm,降噪孔直径为15 mm,降噪孔圆心距安装孔圆心距为70 mm,钥匙槽宽度为6 mm,钥匙槽深为26 mm,钥匙孔直径为6 mm,相对原有模型,优化后的模型的等效应力最大减少27.54 MPa,减少量达43.4%。