磁场对超级铁素体不锈钢与奥氏体不锈钢腐蚀行为的影响

2023-01-12张大磊刘近增魏恩泽李同跃金有海

张大磊,刘近增,钱 峣,魏恩泽,李同跃,金有海

(1.中国石油大学(华东)材料科学与工程学院,青岛 266580;2.中国石油大学(华东)新能源学院,青岛 266580)

电化学腐蚀是一个复杂的动力学和热力学过程[1-4],受到腐蚀界面电子交换,界面双电层离子扩散以及腐蚀介质中离子迁移的影响[5-9],而磁场对这些过程的影响更为复杂。GHABASHY等[10]研究发现磁场可以提高铜在酸化重铬酸盐溶液中的腐蚀速率。而CHIBA等[11]研究发现,在外部磁场的影响下,NaCl水溶液中铝箔的腐蚀速率随磁通密度的增加而减小,且铝箔表面的氧化铝膜由于磁场效应而增厚。GHABASHY[12]通过失重法研究了磁场对氯化铁水溶液中钢扩散控制腐蚀的影响。田光等[13]的研究结果表明,A3钢在强磁场中的腐蚀速率小于较强磁场的腐蚀速率,但大于无磁场时的腐蚀速率,磁感应强度对腐蚀速率的影响并非正相关[14-15]。

目前,磁场对腐蚀的影响机理尚不明确,磁感应强度的大小、溶液pH等性质都会影响腐蚀反应进行的方向和反应的速度[16-19]。在目前关于磁场对水溶液中金属腐蚀的研究多集中于酸性溶液,以及铜、铁两种金属,且仅以0.4 T或单一磁感应强度作为对比研究条件[20-21]。

超级铁素体不锈钢和奥氏体不锈钢具有优良的耐蚀性和较优异的力学性能,被用于苛刻的服役环境中,如严酷的地热水腐蚀环境。地热水中含有多种腐蚀性化学成分,会使输送地热水的金属管壁变薄、脆化,甚至泄漏或爆管,造成极大的安全隐患[22-23]。为此,本工作采用传统电化学方法结合腐蚀形貌分析研究了磁感应强度对超级铁素体不锈钢S44660和奥氏体不锈钢316L在地热水环境中的腐蚀行为,揭示磁场对不同性质金属材料在地热水环境中的腐蚀机理及演化规律。

1 试验

1.1 试验材料及溶液

试验材料为超级铁素体不锈钢S44660(以下称S44660不锈钢)和广泛商用的奥氏体不锈钢316 L(以下称316L不锈钢),其化学成分见表1。通过线切割方式将试样切割成10 mm×10 mm×2 mm的片状电极试样,电极试样经水砂纸打磨后,在其背面焊接导线使工作面与外接电路导通,除工作面外其余部分用环氧树脂封装,工作面积为1 cm2。电极封装完成后,用200号、400号、600号、800号和1000号水砂纸逐级打磨电极试样表面,再用丙酮、无水乙醇超声清洗去除油脂,脱水,冷风吹干后放入干燥器中待用。

表1 试验材料的化学成分Tab.1 Chemical composition of test materials

试验介质为模拟中部平原地区的地热水(以下称模拟地热水),地热水温度为25 ℃,具体成分为及含量为:0.336 g/L NaHCO3,0.065 0 g/L Na2SO4,0.110 g/L MgCl2,0.180 g/L KCl,3.60 g/L NaCl,0.280 g/L CaCl2,0.085 0 g/L Na2SiO3。

1.2 试验装置

试验装置为图1所示电解池。采用常见钕铁硼磁铁设置磁场,通过改变距离以及增加磁铁个数设置不同的磁感应强度(0、0.12、0.22、0.32、0.42 T),并通过高斯计测量磁感应强度准确性。在电化学测试过程中保持磁感线与工作电极金属表面方向平行。

图1 试验装置示意Fig.1 Schematic diagram of test unit

1.3 试验方法

电化学测试在chi660型电化学工作站上采用三电极体系进行。其中,工作电极为S44660不锈钢和316L不锈钢电极试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。测试前,先将工作电极浸泡于试验介质中1 h进行开路电位(OCP)测试。待OCP稳定后进行电化学阻抗谱(EIS)和极化曲线测量。EIS测量时,频率范围为0.01 Hz~1 MHz, 施加幅值为10 mV的交流正弦波。极化曲线测量时,电位扫描范围为±0.3 V(相对于开路电位),扫描速率为0.1667 mV/s,由阴极向阳极扫描。采用扫描电子显微镜(SEM)观察金属材料腐蚀后表面形貌,采用能量色散谱(EDS)分析金属材料腐蚀后的产物成分。

2 结果与讨论

2.1 磁场对S44660不锈钢腐蚀行为的影响

2.1.1 S44660不锈钢的极化曲线

由图2可见,S44660不锈钢在不同磁感应强度下极化曲线的阴极和阳极分支基本不变,这说明磁感应强度对S44660不锈钢电极反应过程的影响基本相同。使用C-View软件对不同磁感应强度下的极化曲线进行拟合,得到的电化学参数列于表2。由表2可见:随着磁感应强度的提高,S44660不锈钢的自腐蚀电流密度先降低,当磁感应强度为0.32 T时,自腐蚀电流密度达到最低值,此时腐蚀速率最慢,而后当磁感应强度增大至0.42 T时,自腐蚀电流密度又升高,腐蚀速率加快。

图2 不同磁感应强度下S44660不锈钢的极化曲线Fig.2 Polarization curves of S44660 stainless steel under different magnetic induction intensities

2.1.2 S44660不锈钢的电化学阻抗谱

由图3可见:不同磁感应强度下S44660不锈钢的Nyquist图均表现为具有一个时间常数的单容抗弧,这表明溶液中的腐蚀性离子受到的扩散阻力较小,电极过程由电荷传递过程控制;随着磁感应强度的增大,电极容抗弧的半径先增大后减小,这说明S44660不锈钢的耐蚀性先增大后减小。

表2 不同磁感应强度下S44660不锈钢的极化曲线的拟合参数Tab.2 Fitted parameters of polarization curves of S44660 stainless steel under different magnetic induction intensities

(a) Nyquist图

(b) Bode图(相频)

(c) Bode图(幅频)

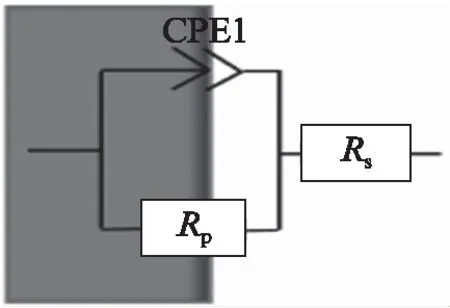

用图4所示等效电路对不同磁感应强度下S44660不锈钢电化学阻抗谱进行拟合,拟合结果见表3。其中,Rs表示溶液电阻,Rp表示极化电阻,用常相位角元件CPE1替代双电层电容。从表3可以看出,随着磁感应强度的提高,S44660不锈钢的极化电阻先增大后减小,当磁感应强度为0.32 T时,S44660不锈钢具有最大的极化电阻,说明此时腐蚀速率达到最小值,当磁感应强度增大至0.42 T时,极化电阻减小,腐蚀速率增大。电化学阻抗分析结果与极化曲线得到的结果一致。

图4 不同磁感应强度下S44660不锈钢电化学阻抗谱的等效电路图Fig.4 Equivalent circuit diagram of EIS of S44660 stainless steel under different magnetic induction intensities

表3 不同磁感应强度下S44660不锈钢电化学阻抗谱的拟合参数Tab.3 Fitted parameters of EIS of S44660 stainless steel under different magnetic induction intensities

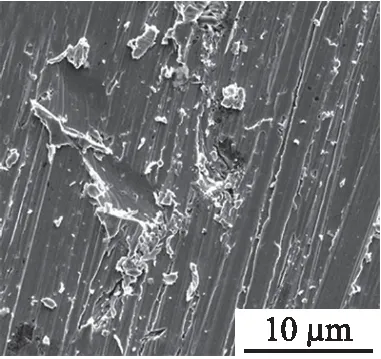

2.1.3 S44660不锈钢的腐蚀形貌

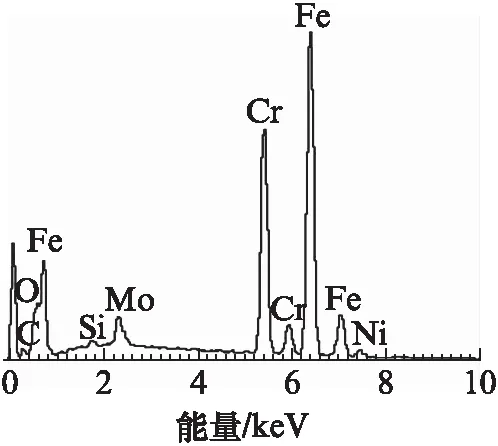

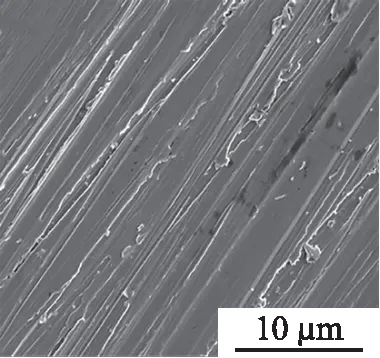

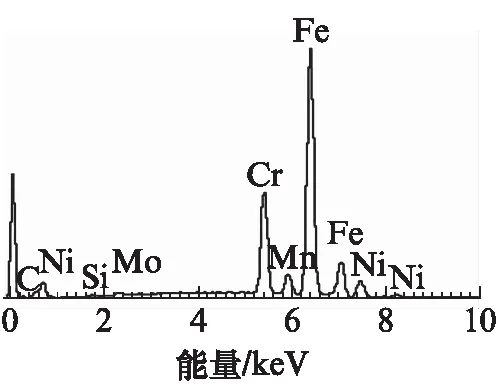

由图5可见:当磁感应强度为0~0.32 T时,由于磁场梯度力吸引金属离子靠近,在S44660不锈钢表面逐渐形成致密的腐蚀产物膜;当磁感应强度超过0.32 T后,S44660不锈钢表面出现点蚀现象,其原因可能是洛伦兹力影响下腐蚀产物破碎,从而引发基体进一步发生腐蚀。从S44660不锈钢表面腐蚀产物的EDS分析结果可以看出,在点蚀坑及表面平整处,腐蚀产物均是以铁的氧化物为主,如图6所示。

2.1.4 S44660不锈钢的腐蚀机理

不同磁场强度下S44660不锈钢的主要阳极反应如式(1)所示,主要阴极反应如式(2)~(3)所示。

(1)

(2)

(3)

S44660不锈钢属于铁磁性材料。外加磁场作用下,在阳极金属和溶液界面会产生两种力:磁场梯度力和洛伦兹力。在磁场梯度力作用下,反应生成的腐蚀产物会在电极表面附着,对电极反应起到一定的阻碍作用,当腐蚀产物膜的溶解与沉积稳定后,电极的腐蚀速率趋于稳定。而洛伦兹力产生的涡流加速了金属离子运动,使金属表面不易形成腐蚀产物保护膜。在不同磁感应强度下,两种力不一定等值。在0~0.32 T磁感应强度下,S44660不锈钢与模拟地热水形成的腐蚀体系中金属和液体界面产生的磁场梯度力大于洛伦兹力。因此,磁场梯度力诱导金属离子吸附于电极界面,产生腐蚀产物保护膜,抑制了S44660不锈钢发生腐蚀,自腐蚀电流密度逐渐减小。而在0.42 T磁感应强度下,洛伦兹力大于磁场梯度力,洛伦兹力产生的环流使腐蚀产物保护膜不易形成,容易脱离界面,自腐蚀电流密度逐渐增大,腐蚀速率开始增大,但仍小于无磁场时的腐蚀速率。

(a) 0 T

(b) 0.12 T

(c) 0.22 T

(d) 0.32 T

(e) 0.42 T

(a) 分析位置

(b) 位置1,EDS谱

(c) 位置2,EDS谱

(d) 位置3,EDS谱

2.2 磁场对316L不锈钢腐蚀行为的影响

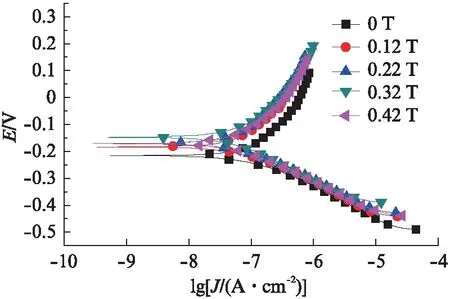

2.2.1 316L不锈钢的极化曲线

不同磁感应强度下316L不锈钢的极化曲线如图7所示,其拟合结果见表4。结果表明:随着磁感应强度的增大,316L不锈钢的自腐蚀电流密度出现小幅度降低后又升高。其中,316L不锈钢在0.12 T的磁感应强度下的自腐蚀电流密度低于无磁场时的自腐蚀电流密度;但在0.22 T的磁感应强度下,316L不锈钢的腐蚀速率就已经大于无磁场时的腐蚀速率,可见较强磁场会加速316L不锈钢的腐蚀。

2.2.2 316L不锈钢的电化学阻抗谱

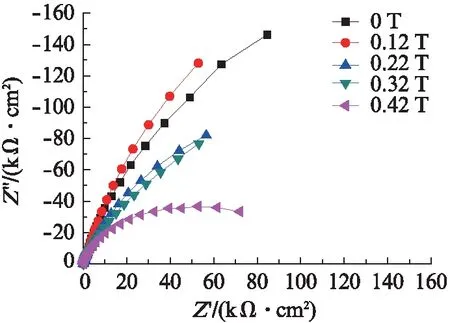

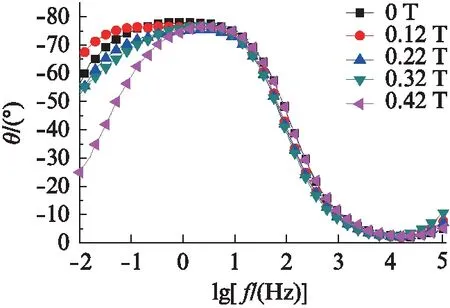

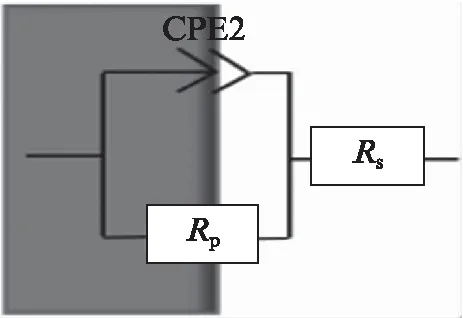

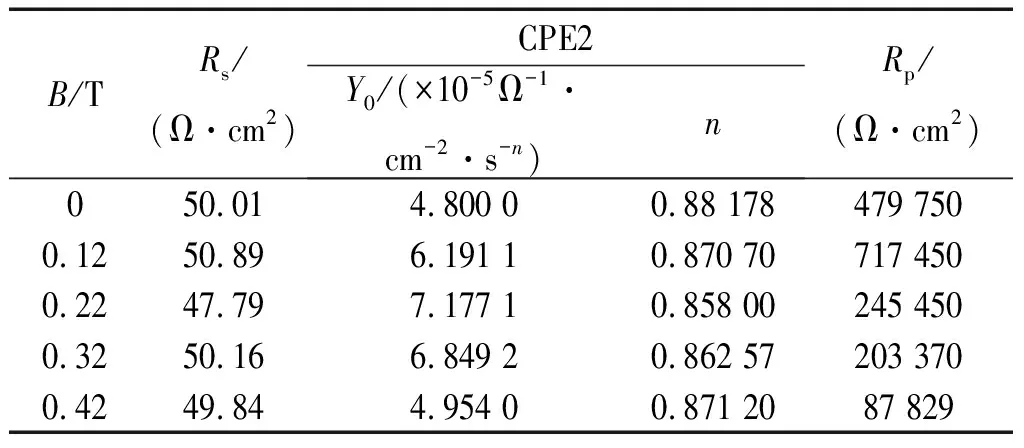

从图8可以看出:不同磁感应强度下316L不锈钢的Nyquist图均表现为具有一个时间常数的单容抗弧,电极容抗弧的半径先增大后减小。用图9所示等效电路图对不同磁感应强度下316L不锈钢的电化学阻抗谱进行拟合,结果如表5所示。从表5可以看出:在0.12 T的磁感应强度下316L不锈钢的极化电阻最大,且大于无磁场时的极化电阻;当磁感应强度在0.12~0.42 T间增大时,极化电阻逐渐减小,且在0.42 T的磁感应强度下,极化电阻达到最小值,为87 829 Ω·cm2,此时腐蚀速率最大。电化学阻抗分析结果与极化曲线得到的结果一致。

图7 不同磁感应强度下316L不锈钢的极化曲线Fig.7 Polarization curves of 316L stainless steel under different magnetic induction intensities

表4 不同磁感应强度下316L不锈钢极化曲线的拟合参数Tab.4 Fitted parameters of polarization curves of 316L stainless steel under different magnetic induction intensities

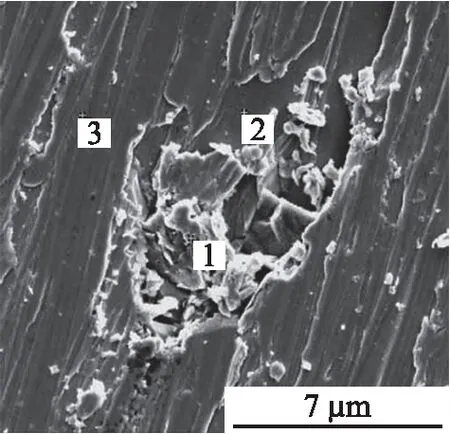

2.2.3 316L不锈钢的腐蚀形貌

从图10可见:在0.12 T磁感应强度下,腐蚀产物致密,点蚀坑较少,316L不锈钢的腐蚀速率最低,这主要是因为磁场梯度力吸引离子向电极表面移动,使电极表面容易形成腐蚀产物保护膜;而后随着磁感应强度的增大,点蚀现象逐渐严重。对316L不锈钢表面的腐蚀产物进行EDS分析,位置1和2主要为316L不锈钢的基体,位置3处主要为铁的氧化物,如图11所示。

2.2.4 316L不锈钢的腐蚀机理

在不同磁感应强度下316L不锈钢的阴、阳极反应与S44660不锈钢相同。对顺磁性材料316L不锈钢施加磁场并不会像铁磁性材料S44660不锈钢一样,引起磁通线的偏差,所以产生的磁场梯度力很小。磁场对顺磁性材料的影响,以洛伦兹力为主。在0.12 T磁感应强度下316L不锈钢的腐蚀速率小于无磁场时的腐蚀速率,这是因为在0~0.12 T的磁感应强度下,洛伦兹力产生的涡流并不是很大,而磁场梯度力的存在,吸引离子向电极表面移动,使材料表面容易形成腐蚀产物保护膜。在0.12~ 0.42 T磁感应强度下,随着磁感应强度的提高,洛伦兹力产生的涡流逐渐增大,离子难以靠近电极表面或者腐蚀产物膜容易遭到破坏,所以316L不锈钢的腐蚀速率提高,并逐渐大于无磁场时的腐蚀速率。

(a) Nyquist图

(b) Bode图(相频)

(c) Bode图(幅频)

图9 不同磁感应强度下316L不锈钢电化学阻抗谱的等效电路图Fig.9 Equivalent circuit diagram of EIS of 316L stainless steel under different magnetic induction intensities

表5 不同磁感应强度下316L不锈钢电化学阻抗谱的拟合参数Tab.5 Fitted parameters of EIS of 316L stainless steel under different magnetic induction intensities

(a) 0 T

(b) 0.12 T

(c) 0.22 T

(d) 0.32 T

(e) 0.42 T

(a) 分析位置

(b) 位置1,EDS谱

(c) 位置2,EDS谱

(d) 位置3,EDS谱

3 结论

(1) 在不同磁感应强度下,铁磁性材料S44660不锈钢和顺磁性材料316L不锈钢的腐蚀速率存在曲线波动及阈值,即S44660不锈钢和316L不锈钢的腐蚀速率随着磁感应强度的提高均表现出先减小后增大。

(2) 铁磁性材料S44660不锈钢在磁感应强度为0.32 T时的腐蚀速率最低,而顺磁性材料316L不锈钢在0.12 T磁感应强度时的腐蚀速率最低,且之后随着磁感应强度的提高腐蚀速率逐渐增大。磁场对两种性质的金属材料影响不同,顺磁性材料受磁场梯度力影响较小,而受洛伦兹力影响较大,因此更容易加速腐蚀。