在超临界水氧化系统中长期服役后316L不锈钢的微观形貌

2023-01-12曾祥荣廖传华王常青刘真云

曾祥荣,廖传华,王常青,刘真云,陈 真

(1.南京工业大学机械与动力工程学院,南京 211816; 2.南京三方化工设备监理有限公司,南京 210009)

超临界水氧化(SCWO)技术[1-2]是利用超临界水(SCW)特性实现有机废物深度处理的方法。在超临界状态下有机废水会被完全地分解成CO2、H2O、少量的N2和无机盐,同时可与氧化剂形成单一均质相,因此反应过程中传热传质速率被显著地提高,废水中化学需氧量(COD)去除率可达到99%以上,并且不会产生二次污染物[1-3]。正因为上述诸多的优点,该项新型技术受到了许多研究者格外的关注,近几十年来也得到了快速发展,在废弃物处置方面具有巨大的应用价值,特别是焦油、多酚、多环芳烃等一系列高浓度、难降解、毒性大的有机废物。

一些研究者[10]指出,SCWO系统中几百个小时的耐腐蚀性能测试无法成为预测SCWO设备在长时间服役过程中耐腐蚀性能表现的有力证据,其主要原因是氧化层的动力学形成过程需要经历长时间才可达到平衡。因此,本工作以长时间服役于SCWO环境中的316L不锈钢管为研究对象,采用扫描电镜观察其微观形貌和组织,通过显微组织变化情况分析了316L不锈钢的损伤机理。

1 试验

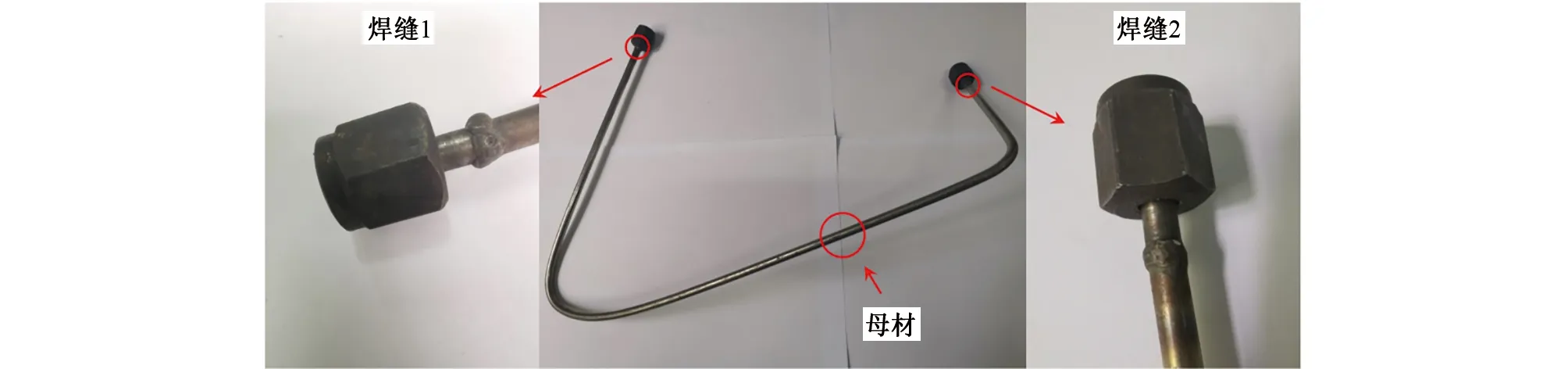

选用长时间服役于SCWO系统中的316L不锈钢管作为试验材料。该设备的服役时间已达到几万小时,受到严重腐蚀,现已失效无法运行。该316L不锈钢管的外径为6 mm,内径为4 mm,壁厚为1 mm。采用线切割方式从管道的母材和焊缝位置取样,母材和焊缝试样的长度均为5 mm,如图1所示。将焊缝试样沿轴线中心位置对称剖开。

图1 316L不锈钢管的取样位置Fig.1 Sampling position on 316L stainless steel

采用XQ-2B型镶嵌机对母材和焊缝试样进行镶嵌,并选用400号、800号、1 500号、2 000号的SiC砂纸逐级打磨试样表面去除表面的腐蚀产物;然后,将试样分别放置于丙酮溶液和蒸馏水中进行超声波清洗10 min去除油污,再干燥10 min;最后,采用Marble′s溶液(5 g CuSO4+50 mL盐酸+50 mL水)对试样表面进行侵蚀。采用扫描电镜(SEM)观察Marble′s溶液侵蚀前后母材和焊缝试样的微观形貌。

2 结果与讨论

2.1 母材形貌

由图2(a)中可以看到:Marble′s溶液侵蚀前,316L不锈钢管外壁较为平滑,但局部伴随有腐蚀现象;而内壁边缘参差不齐,呈锯齿状。内壁的锯齿状形貌可能是制造过程中形成的较大表面粗糙度和长时间服役过程中管内介质冲刷腐蚀共同造成的。由图2(b)和2(c)可见,管道外壁和内壁发生了较为明显的晶间应力腐蚀开裂(IGSCC),并且裂纹有沿着晶界发展的趋势。从内外壁整体的形貌来看,内壁整体的腐蚀程度比外壁更严重,但外壁的晶间腐蚀更为明显。

(a) 低倍(b) 高倍,外壁(c) 高倍,内壁图2 Marble′s溶液侵蚀前316L不锈钢管的SEM图Fig.2 SEM images of 316L stainless steel pipe before erosion in Marble′s solution: (a) low magnification; (b) high magnification, outer wall; (c) high magnification, inner wall

由图3中可以看到:316L不锈钢管的显微组织为奥氏体,其内壁和外壁均出现敏化现象,在奥氏体晶界中有碳化物析出[11]。316L不锈钢表面能够生成一层致密的Cr2O3钝化膜,有效隔绝基体金属与腐蚀介质的直接接触,从而大大降低了合金的腐蚀速率,因此316L不锈钢具有优良的耐腐蚀性能。

应力腐蚀开裂的形成与铬元素的氧化息息相关。在超临界水条件下,合金表面通常会形成疏松的富铁氧化物外层,与致密的富铬氧化物内层,一些镍基合金甚至还存在三种氧化层。合金中铁元素的扩散速率远远大于镍和铬元素的扩散速率,即Fe>Ni>Ti>Mo>>Cr,因此大部分合金表面的外层氧化物为疏松的富铁氧化物。铬元素的扩散速率较慢,但它与氧元素具有高度的亲和力,氧气沿着氧化物孔隙或晶界与基体中的铬元素进一步生成致密的富铬氧化物[12]。晶体内的铬元素因氧化大量消耗,形成了富铬氧化物,晶界处的铬元素受到浓度梯度的影响,有向晶界内扩散的趋势,同时铬元素沿着晶界的扩散远远快于其在基体中的扩散[13],导致晶界处铬元素不断耗尽,晶界变脆,形成晶间应力腐蚀开裂裂纹。此外,晶界是氧气侵蚀合金的通道,氧气进入进一步氧化铬元素[11],碳化物的析出以及铬元素的偏析使得晶界进一步受到残余应力的影响,导致此处的钝化膜薄弱,形成沿晶腐蚀。316L不锈钢的外壁相对于内壁而言较为平滑,钝化膜的连续性和完整性较好,有效隔绝了腐蚀介质,只有在少数有碳化物析出的晶界区域发生了腐蚀,因此碳化物和铬元素的偏析与晶界处产生裂纹是紧密相关的[11,14];内壁表面参差不齐,钝化膜容易遭到破坏,腐蚀较为严重,且明显出现减薄,深度可达0.1 mm。因此,对于应力腐蚀开裂,材料的表面粗糙度也是一个不容忽视的因素。

(a) 低倍(b) 高倍,外壁(c) 高倍,内壁(d) 局部放大,外壁图3 Marble′s溶液侵蚀后316L不锈钢管的SEM图Fig.3 SEM images of 316L stainless steel pipe after erosion in Marble′s solution: (a) low magnification; (b) high magnification, outer wall; (c) high magnification, inner wall; (d) local zoom, outer wall

2.2 焊缝形貌

由图4(a)可见,Marble′s溶液侵蚀前,焊缝处出现大量斑点状的黑色物质,该物质应为腐蚀产生的氧化物,在相同预处理的母材上并未发现类似的物质,表明焊缝处材料的氧化程度相比于母材处更加严重,这可能与焊接引起的材料成分偏析或焊接缺陷(例如气孔、夹渣等)有关[10,11,13,15]。类似的微观形貌在Marble′s溶液侵蚀后的焊缝处也可见,如图4(b)所示,图中左半部分为焊缝,右半部分为母材,焊缝处的黑色氧化物更为明显,这也证实了焊缝位置处的腐蚀程度更为严重。图4(c),(d)分别展示了316L不锈钢管焊缝处内壁和外壁的微观形貌。结果表明:焊缝处内壁腐蚀比外壁更严重,存在较大的减薄问题,减薄量最大可达0.2 mm;焊缝处外壁呈现出沿晶腐蚀的特征,且有着较为清晰的应力腐蚀开裂现象。随着服役时间的延长,内壁不断减薄,而外壁的应力腐蚀开裂不断深入,使管道发生点蚀或出现裂纹,最终导致泄漏失效。

总体来说,焊缝位置因焊接缺陷、成分偏析等而发生较为严重的腐蚀;反之,母材因具有较为均匀的成分以及完整的结构使腐蚀得到一定程度的减缓。焊缝处内壁减薄和外壁的应力腐蚀开裂现象,都会导致焊缝处的腐蚀更为严重。

3 结论

(1) 经长时间服役后,SCWO系统中的316L不锈钢管外壁总体相对完整,但存在几处应力腐蚀开裂现象,且裂纹有着沿晶界进一步发展的趋势,内壁处呈现锯齿状,边缘参差不齐,这可能是制造过程中形成的较大表面粗糙度与长时间服役过程中管内介质冲刷腐蚀共同造成的。

(2) 相比于母材,管道焊缝处的氧化程度较严重,外壁分布着较为明显的应力腐蚀开裂形成的裂纹,内壁减薄继续加深,减薄量最大可达0.2 mm。随着服役时间进一步的延长,管道会出现点蚀或裂纹,最终导致泄漏失效。焊缝处的腐蚀比母材更为严重,这主要归因于焊接引发的材料成分偏析或焊接缺陷。