Al3Zr弥散相对铝锌镁合金板材微观组织及强度的影响①

2023-01-12高靖靖石大鹏程全士柯书忠陈景超刘胜胆叶凌英

高靖靖,石大鹏,程全士,关 悦,李 影,柯书忠,陈景超,刘胜胆,叶凌英

(1.河南省紧固连接技术重点实验室,河南 信阳 464000;2.河南航天精工制造有限公司,河南 信阳 464000;3.中南大学 材料科学与工程学院,湖南长沙 410083;4.中南大学 有色金属材料科学与工程教育重点实验室,湖南 长沙 410083)

7XXX系(Al-Zn-Mg系)合金密度低、强度高、塑性良好,广泛用作交通运输、航空航天等领域的结构材料[1-2]。提高材料强度有助于装备轻量化、节能减排,因此,提高7XXX系合金强度一直是研究热点。

微合金化是改善该系铝合金材料性能的一个有效途径。将微量元素Zr加入铝合金中能够形成大量纳米级弥散相,从而提高材料的再结晶温度,抑制基体再结晶,提升材料性能[3-9]。人们就Zr元素对超高强Al-Zn-Mg-Cu系合金微观组织和性能的影响开展了大量研究[4-6],但对Zr元素在中强Al-Zn-Mg系合金中的作用研究较少[7-8]。以往研究大多定性讨论Zr元素对合金性能的影响,缺乏定量分析。本文通过对比无Zr和含Zr的2种Al-Zn-Mg合金板材的微观组织和室温拉伸性能,定量研究了Al3Zr弥散相对板材再结晶和强度的作用,有助于更深入地认识Zr元素在Al-Zn-Mg系合金中的作用机理,可为不断提升合金性能提供参考。

1 实验材料及方法

采用99.99%(质量分数,下同)高纯铝、99.9%工业纯锌、工业纯镁、工业纯铜以及Al-4.55%Zr中间合金为原料配制合金。熔炼在电阻炉石墨坩埚中进行,温度为740~750℃,使用六氯乙烷除气精炼,静置一定时间后,于720℃浇注成厚30 mm的铸锭。使用TCP-5100-VDV型电感耦合等离子体原子发射光谱仪分析合金的化学成分。表1给出了合金的设计成分和实测成分。铸锭的均匀化在空气电阻炉中进行,460℃保温24 h后自然冷却至室温。将铸锭预热至450℃,保温1 h后,经多道次轧制成3 mm厚的板材。板材在空气电阻炉中固溶处理,470℃保温1 h后水淬,其中一组取样进行室温拉伸测试,另一组在空气循环电阻炉中进行120℃/70 h人工时效后再进行室温拉伸测试。

表1 实验所用材料的化学成分(质量分数) %

按照GB/T 228.1—2010《金属材料室温拉伸试验方法》加工室温拉伸性能测试试样,拉伸实验在CRIMS-DDL100型万能材料力学拉伸机上进行,拉伸方向为板材轧制方向,速度为2 mm/min;淬火态试样的性能测试在淬火后30 min之内完成。均测试3个平行试样,取平均值。

金相试样镶样后依次粗磨、细磨及机械抛光,然后使用Graff Sargent试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水)浸蚀,清洗干净后吹干。采用Olympus BX51M型光学显微镜观察试样中的晶粒形貌,并对典型视场拍照。从板材上切取薄片试样,先预磨至约80μm厚,然后用冲孔器冲成直径3 mm的圆片,最后在MTP-1A型双喷电解减薄仪上进行减薄,双喷电解液为30%HNO3+70%CH3OH(体积分数),电流50~70 mA,电压15~20 V,温度控制在-40~-20℃。在Tecnai G2 F20型透射电镜和FEI Titan G2 60-300型扫描透射电镜上观察试样中亚晶、弥散相和沉淀强化相的特征,加速电压分别为200 kV和300 kV,在高角环形暗场像(HAADF)模式下使用Super-X型能谱仪(EDS)分析弥散相的化学成分,束斑尺寸为1 nm。

2 实验结果与分析

2.1 试样拉伸性能

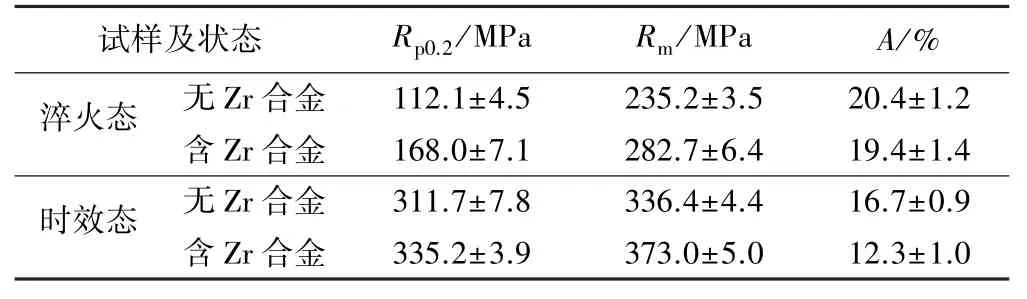

表2给出了淬火态和时效态板材试样的拉伸性能。由表2可知,淬火态含Zr合金试样的强度高于无Zr合金试样,屈服强度(Rp0.2)和抗拉强度(Rm)分别提高了55.9 MPa和47.5 MPa;伸长率(A)略有降低,约下降了1个百分点。经人工时效后,无Zr合金和含Zr合金试样的强度都大幅度提高,但后者的强度仍高于前者,Rp0.2和Rm分别提高23.5 MPa和36.6 MPa;2种试样的伸长率都降低,但后者的低于前者,约下降了4.4个百分点。这说明添加Zr能够提高合金强度,但降低其伸长率。

表2 2种合金板材淬火态和时效态的室温拉伸性能

2.2 微观组织

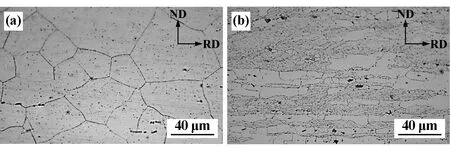

图1是2种合金板材纵截面(轧向-法向)的金相照片。无Zr合金板材固溶后发生了完全再结晶,能观察到等轴状再结晶晶粒;晶粒尺寸不太均匀,大的晶粒可达80~110μm,小的晶粒约15μm,平均晶粒尺寸(35±6)μm。含Zr合金板材固溶后发生了部分再结晶,再结晶晶粒清晰可见,大部分再结晶晶粒有沿轧向拉长而呈现长条形的特点,沿轧向(RD)和法向(ND)的尺寸分别为(10.2±2.5)μm和(7.7±2.4)μm,再结晶面积分数约40%;再结晶和未再结晶区域沿法向呈层状交替分布,这种晶粒组织特征在Al-Zn-Mg系合金板材中非常常见[10-11]。

图1 两种合金板材的金相照片

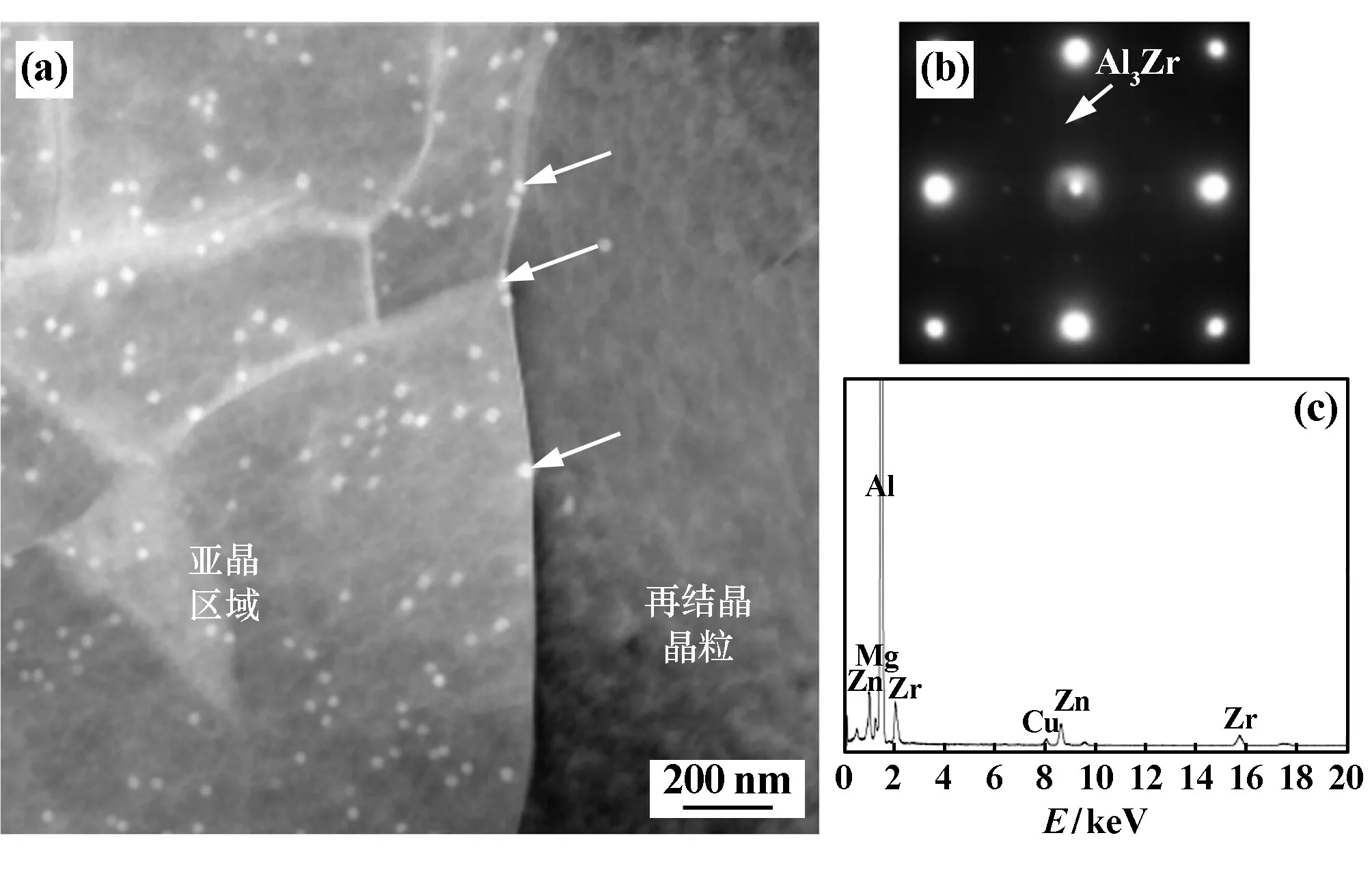

淬火态含Zr合金板材的HAADF-STEM照片及弥散相分析见图2。

图2 淬火态含Zr合金板材的HAADF-STEM照片及弥散相分析结果

含Zr合金板材未再结晶区域中包含了大量的亚晶粒,由图2(a)可知,亚晶粒大多近等轴状,尺寸0.6~5μm,此区域有大量细小球状弥散相,平均尺寸约22.3 nm。这些弥散相的<001>Al选区电子衍射花样如图2(b)所示,除了Al基体的衍射花样外,还能在1/2{200}和1/2{220}位置看到清楚的衍射花样,显然是来自于Al3Zr相[12]。另外,还对这些粒子进行了能谱分析,如图2(c)所示,除了Al的衍射峰外,还能看到明显的Zr、Zn和Cu衍射峰及微弱的Mg元素衍射峰,这说明Zn和Cu元素极有可能固溶在Al3Zr弥散相中。文献[12]对7010铝合金中Al3Zr弥散相的研究发现,Al3Zr相中Zn元素原子分数可达15%,Cu元素原子分数可达6%。图2(a)中右侧的再结晶晶粒内部几乎看不到Al3Zr弥散相粒子,因为合金在凝固时冷却速率高,添加的Zr元素固溶在铝基体中,只有在后续的均热时以细小弥散的Al3Zr相形式析出。由于Zr元素分布不均匀,晶界附近Al3Zr弥散相粒子的数量更少[10];经过轧制变形后,Al3Zr弥散相粒子沿轧向呈带状分布[11]。Zr在铝中的扩散速率很小,Al3Zr弥散相在热轧及固溶处理时比较稳定[11-13];它们的尺寸小、分布弥散,能钉扎晶界(如图2(a)中箭头所示),使得高温固溶时晶界难以迁移,从而抑制再结晶,得到具有如图1(b)所示特征的部分再结晶组织。

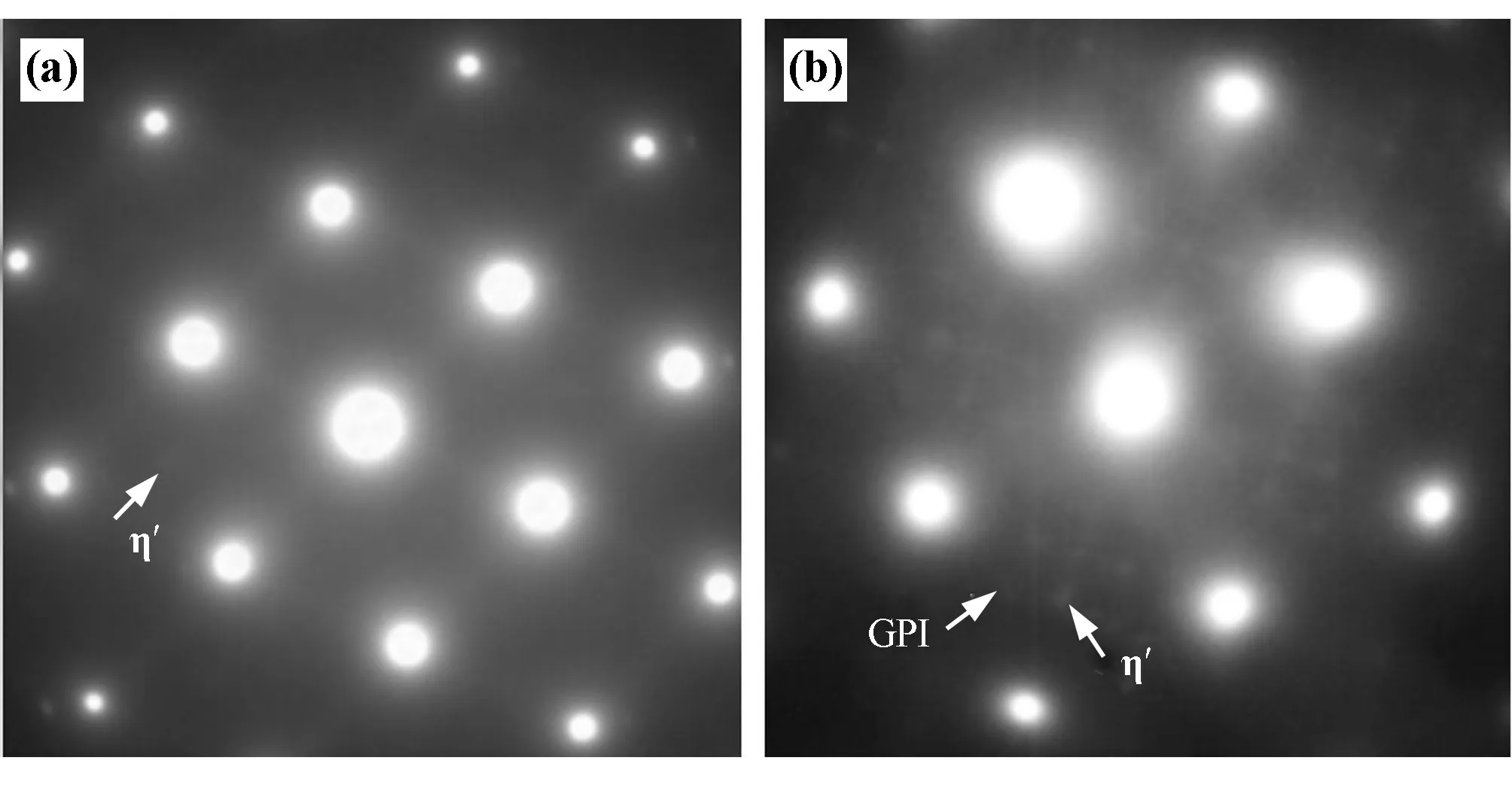

图3是2种合金板材时效后HAADF-STEM照片。由图3可知,2种合金板材中晶粒内都能观察到高密度呈亮色的沉淀强化相,其<011>Al和<001>Al选区电子衍射花样如图4所示。在1/3和2/3{220}Al处能看到明显的衍射斑点,表明沉淀强化相主要为η′(MgZn2)亚稳相[14];从图4(b)的{1,(2n+1)/4,0}Al位置能看到微弱的衍射花样,说明还存在少量的GPI区[14-15]。η′强化相通常在{111}Al面析出呈现盘状[16],能够有效阻碍塑性变形时位错的运动[17],进而提高强度。2个合金中η′强化相尺寸差别不大,直径分别为4.8 nm和4.6 nm。另外,含Zr合金板材的晶内还能看到许多Al3Zr弥散相,如图3(b)所示。晶界附近存在明显的无沉淀析出带(PFZ),其中没有η′强化相,晶界上都分布着亮色的η相。无Zr和含Zr合金板材中晶界PFZ宽度差别不大,分别为(55±9)nm和(52±7)nm;前者晶界η相的尺寸和间距分别为(46±13)nm和(32±17)nm,后者的都更小,分别为(39±10)nm和(26±19)nm。

图3 合金板材时效后HAADF-STEM照片

图4 沉淀强化相选区电子衍射花样

3 讨 论

3.1 Al3 Zr弥散相对再结晶的影响

对于热变形态铝合金,再结晶驱动力与亚晶特征密切相关,包括亚晶界能γsg、亚晶尺寸δsg及取向差θsg[18]。对含Zr合金热轧态板材中的亚晶情况进行分析,图5给出了其TEM图。由图5可知,该板材中亚晶大都近等轴状,内部一些区域能看到位错线,亚晶尺寸范围为0.5~4μm,平均尺寸约2μm。除此之外,还能看到一些黑色棒状第二相,应该是在热轧过程中析出的η相,部分第二相在TEM试样电解双喷过程中脱落留下的孔洞,其位置呈现出亮白色。

图5 含Zr合金热轧态板材TEM图

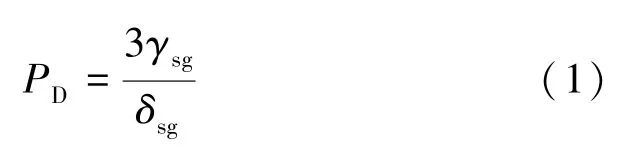

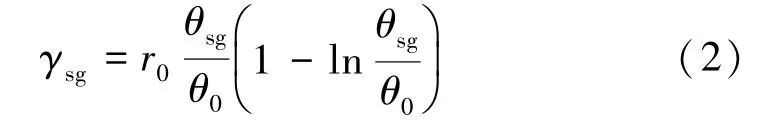

亚晶为等轴状时,其驱动力PD可通过式(1)计算[18]:

γsg与亚晶取向差θsg相关,可通过式(2)计算:

式中γ0为θ0(常取15°)的大角度晶界能。

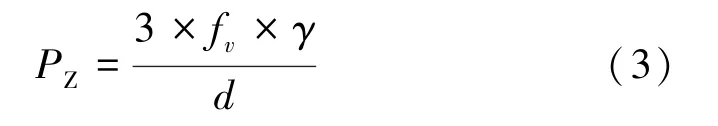

弥散相的Zener钉扎力PZ通过式(3)计算[18]:

式中γ为运动晶界能,常约等于大角度晶界能γ0;fv为弥散相的体积分数;d为直径。由此可知,弥散相体积分数越高、尺寸越小,对晶界钉扎作用越强,抑制再结晶效果越好。当PZ≥PD时,晶界被完全钉扎会停止运动[18]。

含Zr合金铸锭晶粒中,晶界附近Zr元素浓度常低于晶粒中心区域,因此均热后从晶粒中心至晶界区域Al3Zr弥散相体积分数呈现不断下降的趋势,晶界附近往往存在一定宽度的无粒子析出区(DFZ)[13]。再结晶晶粒大多在初始晶界上粗大第二相处通过粒子激发形核(PSN)机制形成[11,13,18-19],大角度晶界能够无阻碍地通过无粒子析出区,直至遇到足够多的Al3Zr弥散相而被钉扎无法运动。为了描述晶粒内部某一位置Al3Zr弥散相的分布,引入参数fv(ξ)来表示其体积分数的相对量[13],ξ从0至1变化。fv(ξ)为0时的位置表示为ξ0,此时DFZ的比例为1-ξ0。弥散相的体积分数与晶粒中心至晶界的距离增加近似呈线性变化[13],因此,某个位置的体积分数可表示为:

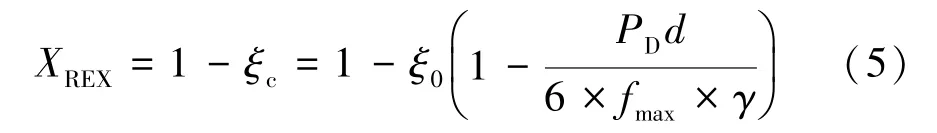

式中fmax为弥散相体积分数最高值。将式(4)代入式(3),可得到晶粒中不同位置的PZ值。当PZ=PD时的位置为ξc,则再结晶分数(XREX)为:

fmax和ξ0主要与合金中Zr元素含量有关。所研究合金中含Zr量为0.13%时,ξ0值近似为0.74[13];Al3Zr弥散相的体积分数约0.26%,则推算出fmax为0.7%。Al3Zr弥散相的平均直径约22.3 nm,含Zr热轧板材中亚晶尺寸δsg取2μm,取向差θsg取1.5°,θ0取15°,大角度晶界能γ0一般为0.324 J/m2[13,18]。将这些数据代入上述公式,计算得到XREX=45%,与实验结果(40%)基本相符。因此,根据热轧态板材的亚晶特征及Al3Zr弥散相特征,能够通过上述方法较好地预测板材固溶后的再结晶分数。

3.2 Al3Zr弥散相对强度的影响

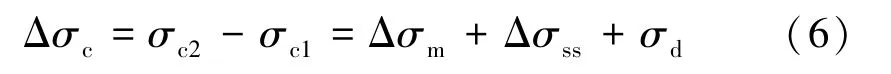

由表2数据可知,Zr的加入提高了淬火态板材的强度。对于淬火态无Zr合金板材,其强度σc1的贡献主要来源于铝基体强度σm和固溶原子强度σss;而对于淬火态含Zr合金板材的强度σc2,除了铝基体强度σm和固溶原子强度σss外,弥散相也有贡献强度σd。因此,两者的差别Δσc为:

2个合金中Zn、Mg和Cu元素含量基本相同(表1),固溶至基体Zn、Mg等元素产生的固溶强化效果也相同,可认为Δσss=0。因此,式(6)可简化为:

大量Al3Zr弥散相的存在能阻碍位错的运动[20],提高强度。在变形过程中,位错难以切过而是绕过Al3Zr弥散相,产生的奥罗万强化贡献可表示为[21]:

式中M为泰勒常数,常取3.06[22];G为室温下铝的剪切模量,为25.4 GPa;b为柏氏矢量,为0.286 nm;ν为泊松比,为0.331[23];λ为弥散相间距,可通过式(9)计算[24]:

将弥散相的平均尺寸d=22.3 nm和体积分数f=0.26%代入式(8)~(9),计算得到Al3Zr弥散相对强度的直接贡献σd=43.3 MPa。此外,再结晶的发生往往会降低强度,而部分再结晶及亚晶的存在能得到更高的强度[18-19]。Al3Zr弥散相有效地抑制了再结晶(见图1),这也能提高基体的强度。但是,含Zr合金板材中为部分再结晶组织,包含了再结晶晶粒和亚晶,其强化效果不能简单地用Hall-Petch公式计算。据表2结果,Zr的添加使得淬火态板材的屈服强度提高了55.9 MPa,因此,Al3Zr弥散相抑制再结晶带来的强化效果为:Δσm=55.9-σd=12.6 MPa。

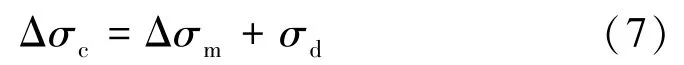

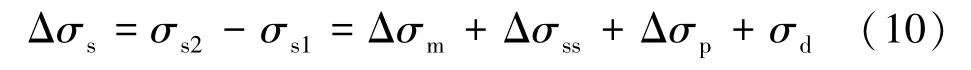

另外,由表2数据可知,2种合金板材时效态的强度较淬火态有显著提高,这说明时效后基体中析出的η′强化相能够有效阻碍变形时位错的运动。但是2个合金强度增加量不同,无Zr合金的屈服强度提高了约200 MPa,而含Zr合金只提高了约167 MPa,说明含Zr合金板材时效后生成的η′强化相对强度贡献小于无Zr合金中的。对于时效态无Zr合金板材,其强度σs1的贡献主要来源于铝基体强度σm、固溶原子强度σss及η′沉淀强化相强度σp;而对于时效态含Zr合金板材,其强度σs2的贡献主要来源于铝基体强度σm、固溶原子强度σss、弥散粒子强度σd及η′沉淀强化相强度σp。因此,两者的差值Δσs为:

时效后,基体中Zn、Mg元素浓度大大降低,其固溶强化作用很小,且在2个合金中基本一样,因此认为Δσss=0。σd=43.3 MPa,Δσm=12.6 MPa,计算得到Δσp=-32.4 MPa。这意味着含Zr合金时效态板材中η′沉淀强化作用较无Zr合金中的低了约32.4 MPa。含Zr合金板材中发生了部分再结晶(见图1),其中的晶界、亚晶界数量明显更多。晶界和亚晶界具有高的界面能[17],时效时η′强化相能在这些位置形核析出[25],并快速转变成η平衡相(见图3)。这些η相相比基体中的η′强化相,强化效果显然更差;而且它们的形成消耗了Zn、Mg合金元素,这就减少了基体中能形成的η′强化相的数量,降低了时效强化效果。此外,Al3Zr弥散相中可溶解少量Zn元素(见图2(c)),这也会减少η′沉淀强化相的数量。因此,含Zr合金板材时效后沉淀强化作用导致强度增加量低于无Zr合金。但是,由于添加Zr抑制再结晶以及生成的Al3Zr弥散相的综合强化效果,含Zr合金板材时效后的强度仍高于无Zr合金。

4 结 论

1)添加0.13% Zr显著提高了Al-4.4Zn-1.2Mg合金板材淬火态和时效态的屈服强度和抗拉强度,但伸长率有所下降。

2)添加0.13% Zr生成了大量尺寸约22.3 nm的Al3Zr弥散相,提高了板材强度,直接贡献强度值约43.3 MPa;Al3Zr弥散相能抑制基体再结晶,产生额外的强化作用,对强度的贡献约12.6 MPa。

3)Al3Zr弥散相中可溶解少量Zn元素,含Zr合金较无Zr合金板材中有更多的晶界和亚晶界,时效时在其上形成了强化作用很小的η相,这些因素减少了η′沉淀强化相的数量,导致含Zr合金板材强度的增加量低了约32.4 MPa。