硼铸铁汽车引擎汽缸套切削加工用PCBN刀具材料的制备与切削性能研究①

2023-01-12崔志华

李 妍,崔志华,王 强

(1.天津中德应用技术大学 中西机床技术培训中心,天津 300350;2.河南工学院 车辆与交通工程学院,河南 新乡 453000)

气缸套是发动机的重要零部件,同时也是易损件,对发动机使用寿命和性能有较大影响。发动机正常运转时,活塞组件在高温、高压燃气的作用下往复运动,气缸套内壁需要承受热负荷以及交变机械载荷的双重作用,损伤较大。随着发动机性能标准不断提升,与之配套的汽缸套材料的性能也必须不断改进。为了不影响发动机的正常工作,汽缸套材料就必须满足高强度、耐磨损、耐高温及耐腐蚀等性能要求[1-4]。目前,国内普遍采用硼铸铁作气缸套材质,其中含硼复合物或游离块状含硼碳化物作为硬质相的存在,对提高材质耐磨性能有一定帮助。硼铸铁强度与硬度高,导致其切削加工比一般材料困难。目前,铸铁切削加工主要以硬质合金或陶瓷刀具为主,但这些刀具在切削硼铸铁时加工效率较低,且破损、磨损、崩刃比较严重,因此需要选取其他刀具材料来对硼铸铁进行加工,从而提高硼铸铁的加工效率、降低生产成本。

聚晶立方氮化硼(PCBN)刀具比陶瓷和硬质合金刀具具有更高硬度和耐磨性,且热稳定性、导热性、化学稳定性优异,同时有较低的摩擦系数,在现代切削加工中发挥着关键作用,成为不可缺少的工具[5-8],尤其适合汽车工业和航空航天等领域的自动加工。专家学者对PCBN刀具的切削过程进行了大量研究[9-14],结果都表明PCBN刀具具有优异的切削性能。因此,选择合适的PCBN刀具材料、刀具型号等,再配合合理的切削参数,可以很好地解决硼铸铁的加工难题[1]。本文介绍了一种硼铸铁汽车引擎汽缸套切削加工用PCBN刀具材料的制备方法,并对刀具材料制备过程中的组分配比、合成块组装以及烧结工艺参数进行了探讨,还对其切削硼铸铁汽缸套进行了试验研究。

1 PCBN刀具材料的制备

1.1 刀具原材料配比

PCBN刀具分为高含量和低含量PCBN刀具两种类型。低含量PCBN刀具中立方氮化硼(CBN)含量通常在60%以下,高含量PCBN刀具中CBN含量通常在90%以上。所用CBN微粉的粒度最细能达到纳米级,最粗大于10μm,因此,需要根据被加工工件的性质以及加工要求,选择合适的CBN粒度。用粗颗粒CBN合成的PCBN刀具抗机械磨损能力强,适合工件大切深的粗加工;用细颗粒CBN合成的PCBN刀具抗压强度高、耐磨性好、被加工件表面粗糙度好,适合精加工。通过大量试验和对参考文献中CBN含量、粒度、结合剂种类的研究分析与参考[15-21],最终确定硼铸铁汽车引擎汽缸套切削加工用PCBN刀具材料的配方见表1。

表1 刀具原材料组分配比

1.2 PCBN组装结构

按表1所示配比进行称料后,将粉料装入硬质合金球磨罐中,以工业酒精为介质,球料比5∶1,研磨混料2.5 h;混料结束后将球磨罐放入150℃烘箱中干燥3 h,然后将粉料过筛取出;最后将混合粉料装入Φ22.3 mm×4.5 mm钼杯中,再在冷压机上预压成块,经高温还原和高温真空处理后,按照图1所示的组装方式进行组装。在国产铰链六面顶压机(CS-VII(HD))中高温超高压烧结。

图1 样品组装方式

图1所示烧结块是由原料杯体(样品)、盐管、盐片、石墨片、石墨管、钛片、钢圈堵头和叶腊石块一起组成的实心块体。叶腊石是层状结构,在高压下有良好的传压效果;盐管与盐片可以对高温下熔融盐起到均衡压力的作用,使原料粉体尽量接近等静压的状态。同时利用钛片、碳片、石墨管以及导电钢圈的导电性能对组装块进行加热烧结,最终合成PCBN复合材料。

1.3 PCBN烧结工艺参数

除配方体系外,合成工艺也是影响PCBN性能的主要因素。其中合成工艺主要指合成时间、温度、压力。合成温度与合成压力分别可以通过压机中的合成功率和油压间接地反映。本实验的制备合成工艺曲线如图2所示,反映了合成功率、合成压力与合成时间的关系。合成块内部压力最高为5.5 GPa。先升温至1 100℃保温240 s,然后再升至1 500℃保温600 s;总合成时间为1 050 s。

图2 PCBN合成工艺曲线

2 PCBN刀具材料的表征与性能研究

2.1 PCBN刀具材料的表征方法

采用日本X′pert PRO型粉末衍射仪对样品进行物相分析。按照GB/T 16534—2009《精细陶瓷室温硬度试验方法》,采用上海恒一VH-5硬度计测定PCBN的硬度。用微机控制电子万能试验机(型号CMT—4304)测定样品强度,跨距10 mm,加载速度0.5 mm/min。通过场发射扫描电子显微镜(S-4800)分析PCBN材料的表面形貌。参照JB/T 3235—2013聚晶金刚石磨耗比测定方法,测定PCBN样品的磨耗比,磨耗比定义为SiC砂轮的磨损质量损失与PBCN刀具样品的磨损质量损失之比。利用落球式抗冲击试验仪测定样品抗冲击性。采用北京时代公司的SR6表面粗糙度仪测量工件表面粗糙度。

2.2 PCBN刀具材料的表征与性能研究

先将烧结后的PCBN样品进行平磨和抛光处理,然后研究PCBN刀具材料内部物相和力学性能,以判断烧结工艺和配方组成是否合理,为PCBN刀具材料的性能提升提供重要的指导依据。

图3为烧结合成后的PCBN复合材料XRD图谱。从图3可知,PCBN复合材料主要由BN,TiN,TiB2以及Al2O3等物相组成。原始粉末中的钛粉经过高温高压反应后,全部变成了TiN和TiB2。TiN熔点高、耐磨损性强和化学稳定性高;TiB2抗磨损性能和热传导性强,力学性能优异;氧化铝(α-Al2O3)化学稳定性好,与铁系金属亲和力小,不易黏结和扩散磨损,抗氧化和耐高温能力强。综上所述,TiN,TiB2以及Al2O3的结合相作为最终结合剂黏接CBN,能够制备出兼具韧性好、热稳定性高、硬度高、导电性好的PCBN复合材料,非常适用于铸铁类零件的加工。

图3 PCBN复合材料的XRD图谱

图4为PCBN复合材料的SEM图。图中均匀分布着黑色、白色和灰色3种颜色区域,且黑色区域占比最高,灰色与白色有规律地排布在黑色区域周围,通过XRD分析结果可以推断出这是主相CBN与TiB2、Al2O3、TiN构成的结合相,说明混料工艺合理。CBN颗粒通过结合剂黏结在一起,提高了复合材料结合强度,结合剂和CBN颗粒的高结合强度可以有效减少PCBN刀具在高速切削过程中的颗粒脱落和刀片崩刃现象。

图4 PCBN复合材料的SEM图

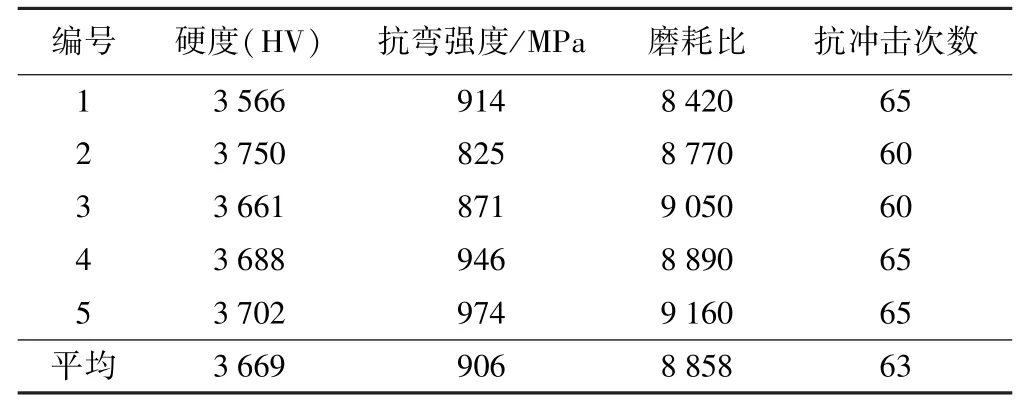

PCBN复合材料力学性能测试结果如表2所示。PCBN复合材料的显微硬度为3 669HV,抗冲击次数63次,抗弯强度为906 MPa,磨耗比为8 858,表明PCBN复合材料具有良好的力学性能,在铸铁类零件加工中有很好的应用前景。PCBN材料内部各颗粒之间连接紧密,未发现有明显的气孔存在,表面显微结构致密,具有较好的抗弯强度和显微硬度值。PCBN复合材料具有较高的磨耗比,说明复合材料耐磨性较好,CBN颗粒在磨削过程中不易脱落,结合剂对CBN颗粒具有较强把持力,能显著提升切削效果。PCBN超硬刀具在切削加工工件的过程中刀尖部分需要承受较大的切削力,很容易出现脆性断裂甚至崩刃的现象,因此,PCBN刀具材料必须具备很好的抗冲击韧性。本实验合成所使用的原始结合剂在体系内部与CBN原位反应所生成的TiN/TiB2有利于提高复合材料韧性,TiN/TiB2与CBN之间界面干净、黏结性好,当材料受到外力作用时,良好的界面结合能够承载更大的载荷,有很好的抗冲击性。

表2 PCBN复合材料力学性能检测结果

3 PCBN刀具切削实验

切削参数是影响切削加工效率和加工工件表面质量的重要因素。表面光洁度是评价工件表面质量的重要指标,它与切削参数、车床的振动、机械零件的耐磨性以及疲劳强度等诸多因素有关,对机械产品的使用寿命和可靠性有重要影响。本实验采用单因素实验法研究了切削三因素(进给量f、切削速度v、切削深度u)对工件表面粗糙度的影响规律。

采用整体PCBN材料制成的SNGN120408刀具作为实验刀具,加工气缸套。气缸套材质为硼铸铁,硬度190~230HB。连续精车气缸套表面,采用手持式粗糙度仪测量工件表面粗糙度,分辨率0.001μm。切削实验参数和结果如表3所示。

表3 切削实验参数及切削实验结果

由表3可知,本实验合成的PCBN刀具材料具有良好的耐磨性,用其加工气缸套的表面粗糙度能够满足生产要求,表面粗糙度Ra均小于1.6μm,而且通过调整切削参数,加工工件表面粗糙度可以达到0.486μm。图5为加工后的气缸套零件图。

图5 加工后的气缸套零件图

为进一步表征PCBN刀具的切削性能,对比分析了PCBN刀具与传统陶瓷刀具的性能,结果如表4所示。结果表明,PCBN刀具与传统陶瓷刀具加工气缸套相比,切削效率提升了12.5%,切削寿命提升了300%,表明PCBN刀具在铸铁类零件加工中有很好的应用前景。

表4 PCBN刀具与陶瓷刀具加工气缸套性能对比

4 结 论

1)采用细颗粒CBN,并以Al2O3/Ti为原始结合剂,制备了一种硼铸铁汽车引擎汽缸套切削加工用的PCBN刀具材料,采用该刀具加工汽缸套,工件表面粗糙度可达0.486μm。

2)PCBN刀具材料具有很好的力学性能,微观组织结构均匀、致密,显微硬度为3 669HV,抗冲击次数63次,抗弯强度为906 MPa,磨耗比为8 858,表明PCBN刀具材料具有良好的力学性能,在铸铁类零件加工中有很好的应用前景。

3)PCBN刀具与传统陶瓷刀具加工气缸套相比,切削效率提升了12.5%,切削寿命提升了300%。