轧制温度对铝铜锂合金疲劳性能的影响①

2023-01-12潘家发唐建国叶凌英

潘家发,唐建国,,叶凌英,董 宇,王 萍

(1.中南大学 轻合金研究院,湖南 长沙 410083;2.中南大学 材料科学与工程学院,湖南 长沙 410083)

铝锂合金具有密度低、弹性模量高、比强度和比刚度高、耐腐蚀性和焊接性能好等优点,是航空航天领域极具应用前景的结构材料[1-3]。疲劳破坏作为一种非常危险的失效形式,常导致灾难性的人员伤亡和经济损失[4]。因此,提高铝锂合金的抗疲劳性能对保障航空航天器在服役周期内的结构安全有着重要作用[5]。

在航空航天领域中,一般采用包括熔铸、塑性加工和热处理在内的铸锭冶金工艺生产Al-Cu-Li合金材料。这些加工工艺会通过影响构件的微观结构来影响材料的疲劳性能。通常,影响材料疲劳性能的微观因素有晶粒尺寸[6]、再结晶程度[7]、第二相粒子[8-9]等。本文研究轧制温度对Al-Cu-Li合金疲劳裂纹扩展速率的影响,并借助微观组织分析探明其影响机理,可为工业实际生产提供参考。

1 实验材料及方法

将化学成分如表1所示的2块厚24 mm的Al-Cu-Li合金坯料按照表2所列的2种轧制工艺轧制成板材。轧机选用四辊冷轧机,轧辊直径300 mm,轧制压力80 t。将轧制后板材在515℃下保温30 min进行固溶处理后直接水淬,再将淬火板材在165℃下保温24 h进行时效处理。

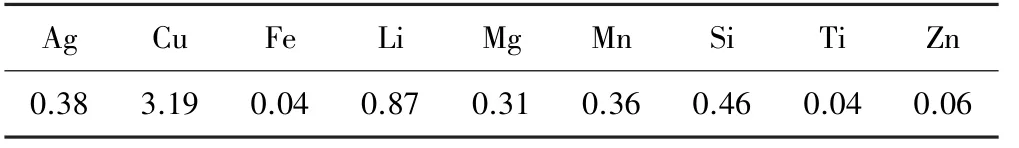

表1 2060铝锂合金化学成分(质量分数)%

表2 2060铝锂合金轧制工艺

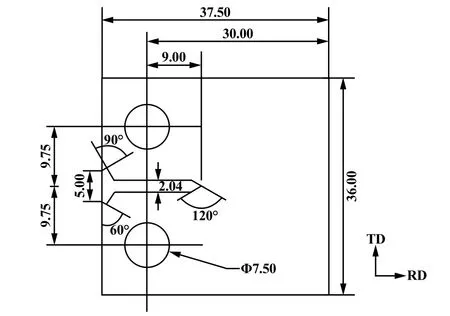

疲劳裂纹扩展试样沿板材轧制方向进行取样,按照GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》要求,选用标准紧凑拉伸C(T)试样,试样形状尺寸如图1所示。裂纹扩展实验在MTS landmark疲劳拉伸机上进行,应力比(R=σmin/σmax)为0.1,加载频率为10 Hz,采用正弦波加载,实验环境为大气环境。实验前采用降应力强度因子ΔK法预制2 mm裂纹,然后采用恒载荷控制法进行实验,载荷为0.83 kN。实验采用COD规则以及柔度法进行检测。

图1 疲劳裂纹扩展试样尺寸示意图(单位:mm)

选取板材纵截面作为金相样品观察面,经过砂纸磨制后,在磨抛机上进行机械抛光,然后进行阳极覆膜。阳极覆膜溶液为5%氟硼酸+95%蒸馏水,时间为30 s左右。疲劳试样的断口经线切割切下后,在超声波清洗仪中清洗2 min,并在Zeiss EVO MA10扫描电子显微镜(SEM)下观察。EBSD试样制备和金相试样一样,经砂纸磨制、机械抛光后,进行电解抛光。电解抛光液为90%无水乙醇+10%高氯酸,时间约为7 s,电压为20 V。EBSD数据采用Channel 5软件进行分析。采用800#砂纸将试样磨到80μm后冲压出直径3 mm的圆片,再采用双喷减薄仪减薄来制备透射电镜观察试样。双喷电解液为30%硝酸+70%甲醇,电流为90 mA,并使用液氮将温度控制在-30~-25℃之间。

2 实验结果与讨论

2.1 疲劳性能

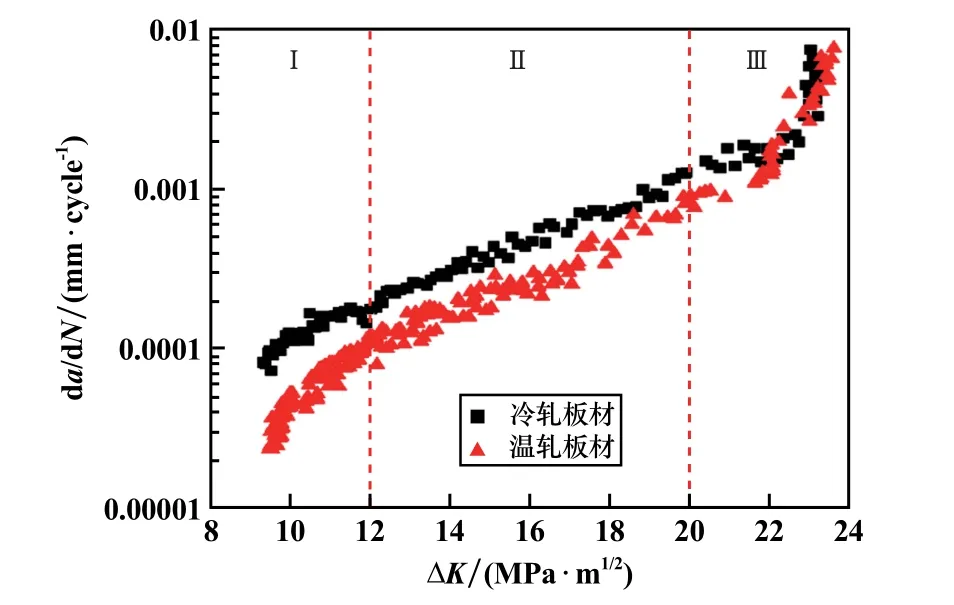

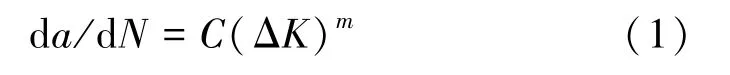

图2为50%冷轧板材和50%温轧板材的疲劳裂纹扩展速率曲线图。曲线大致呈“S”形状,共分为近门槛Ⅰ区、疲劳裂纹稳定扩展Ⅱ区以及疲劳裂纹失稳扩展Ⅲ区3个阶段。从图2可以看出,温轧板材的疲劳裂纹扩展速率比冷轧板材的低。疲劳裂纹稳定扩展区的曲线符合Paris公式[10]:

图2 不同轧制温度板材裂纹扩展速率图

式中ΔK是应力强度因子范围(ΔK=Kmax-Kmin,即最大载荷时的应力强度因子减去最小载荷时的应力强度因子),MPa·m1/2;C和m均为材料常数,其值与材料的种类和微观组织、外加应力等因素有关,铝合金材料的m值一般为2~4,C的量纲为[(MPa·m1/2)-mmm]/cycle;da/dN单位为mm/cycle。

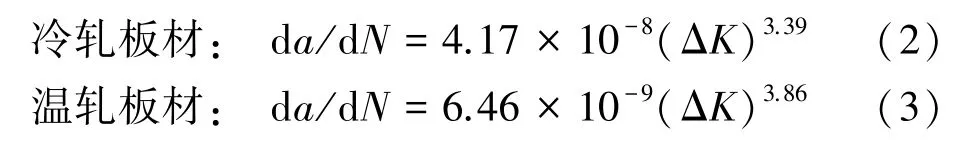

2种板材在裂纹稳定扩展阶段的表达式为:

表3为疲劳裂纹稳定扩展阶段数据线性拟合后,在指定ΔK下的da/dN值。在疲劳裂纹稳定扩展初期,即ΔK=12 MPa·m1/2时,温轧板材疲劳裂纹扩展速率为9.45×10-5,比冷轧板材降低了50%;在疲劳裂纹扩展后期,即ΔK=20 MPa·m1/2时,温轧板材疲劳裂纹扩展速率为6.79×10-4,比冷轧板材降低了36.5%;在裂纹稳定扩展后期,微观组织对疲劳裂纹扩展速率影响减弱。

表3 2种板材指定ΔK所对应的da/dN值

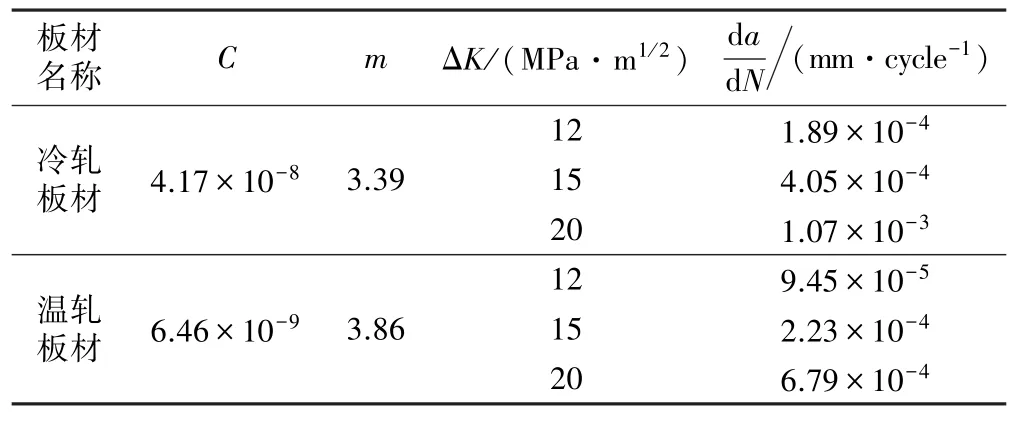

对2种轧制温度板材的疲劳裂纹扩展试样断口进行分析,结果如图3所示。

图3 疲劳裂纹稳定扩展区断口SEM图

从低倍图中可以看到,2种板材的断口形貌存在一定差别。冷轧板材的疲劳裂纹扩展棱较为连续,基本无裂纹分叉。在温轧板材的断口形貌中可以观察到一些较大的疲劳断片,这是疲劳裂纹扩展棱分割大纤维状晶粒而形成的特征;在温轧板材的疲劳断口中还可以观察到二次裂纹的存在,这在一定程度上降低了疲劳裂纹扩展驱动力,减缓了疲劳裂纹扩展速率。

在高倍图中,可以明显观察到疲劳辉纹,这是应力循环时留下的痕迹,其宽度代表了一次应力循环加载时裂纹所走过的距离[11]。疲劳辉纹的宽度越窄,代表裂纹在应力循环时走过的距离越短,意味着疲劳裂纹在材料中越难扩展,抗疲劳性能越好。采用Photoshop软件,量取图片中5条疲劳辉纹的宽度,取平均值,可得冷轧板材和温轧板材的疲劳辉纹宽度分别为1.17μm和0.68μm。温轧板材辉纹宽比冷轧板材窄41.9%,表示温轧板材的裂纹扩展速率比冷轧板材慢41.9%,其结果与表3拟合结果相对应。

2.2 微观结构

图4为2种不同轧制工艺板材固溶时效后的纵截面(ND-RD)金相照片。从金相组织上看,2种板材的晶粒组织明显存在差别:室温下冷轧板材的晶粒大部分都是等轴晶粒,只有少数是长条状的纤维晶;而温轧板材则以纤维晶居多,并混杂少部分等轴晶。

图4 2种不同轧制板材纵截面(ND-RD)金相照片

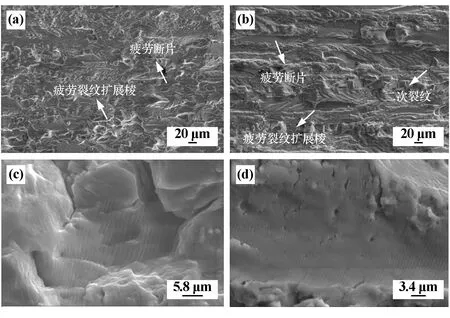

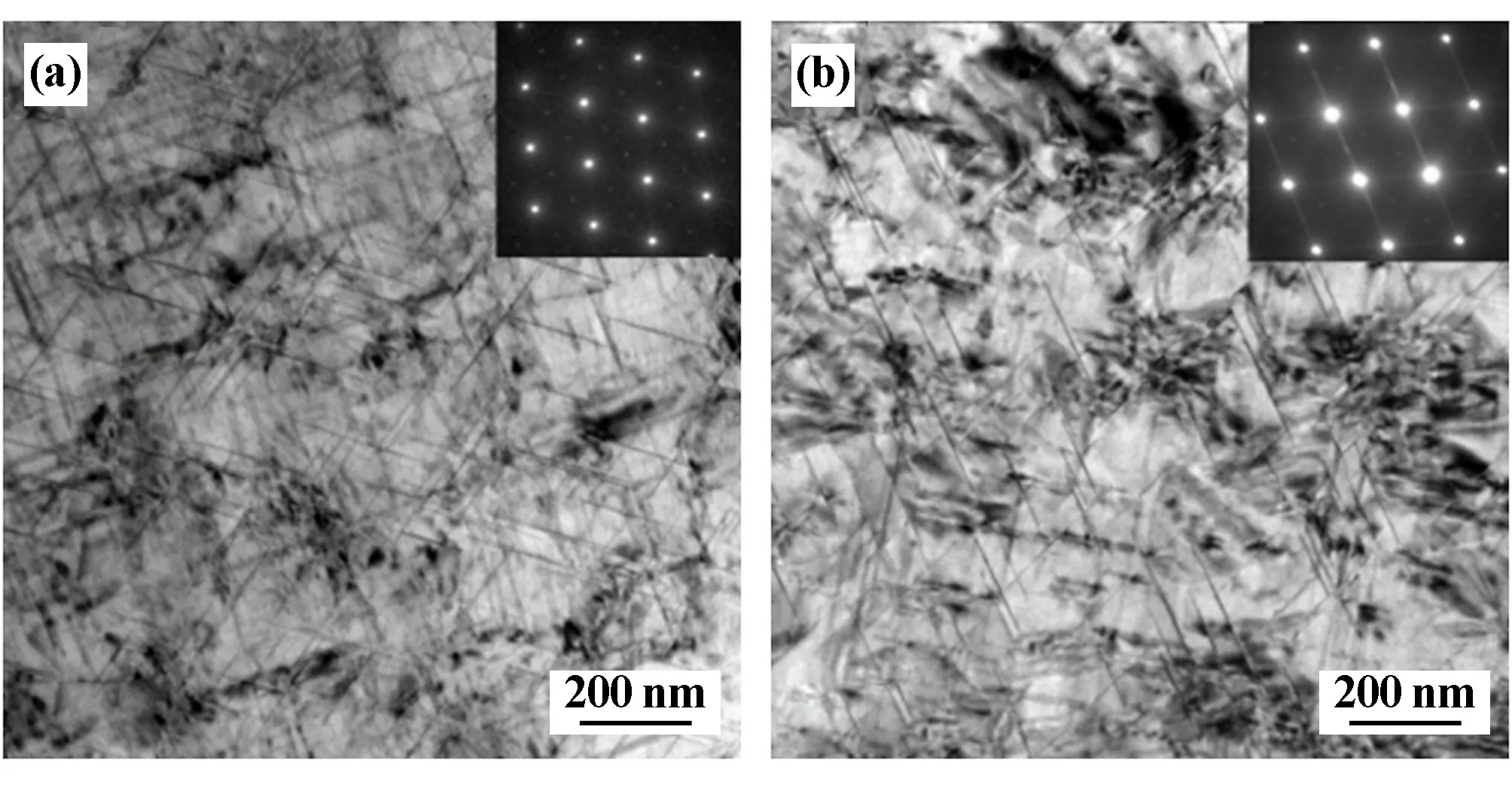

不同温度轧制的2060铝铜锂合金板材经过相同时效热处理工艺所得样品的TEM明场像以及所对应的<110>Al选区电子衍射花样如图5所示。从图5可知,2种轧板的TEM明场像微观组织是一样的,都是由浅色的铝基体和大量的灰色针状第二相组成。从选区电子衍射花样图可知,这种针状的第二相为T1相(Al2CuLi)。对比2种不同轧板的TEM明场像,T1析出相的密度并没有明显区别。选取多张TEM图片,采用Image Pro软件统计,冷轧板材、温轧板材析出相尺寸分别为(172.6±2.3)nm、(166.2±3.7)nm。由于2种板材采用的是同一种热处理工艺,从TEM明场像图片和统计结果上看,其析出相没有太大区别。因此在本文条件下析出相对铝铜锂合金疲劳裂纹扩展速率的影响可以忽略不计。

图5 沿<110>Al方向晶内明场像以及选区电子衍射花样图

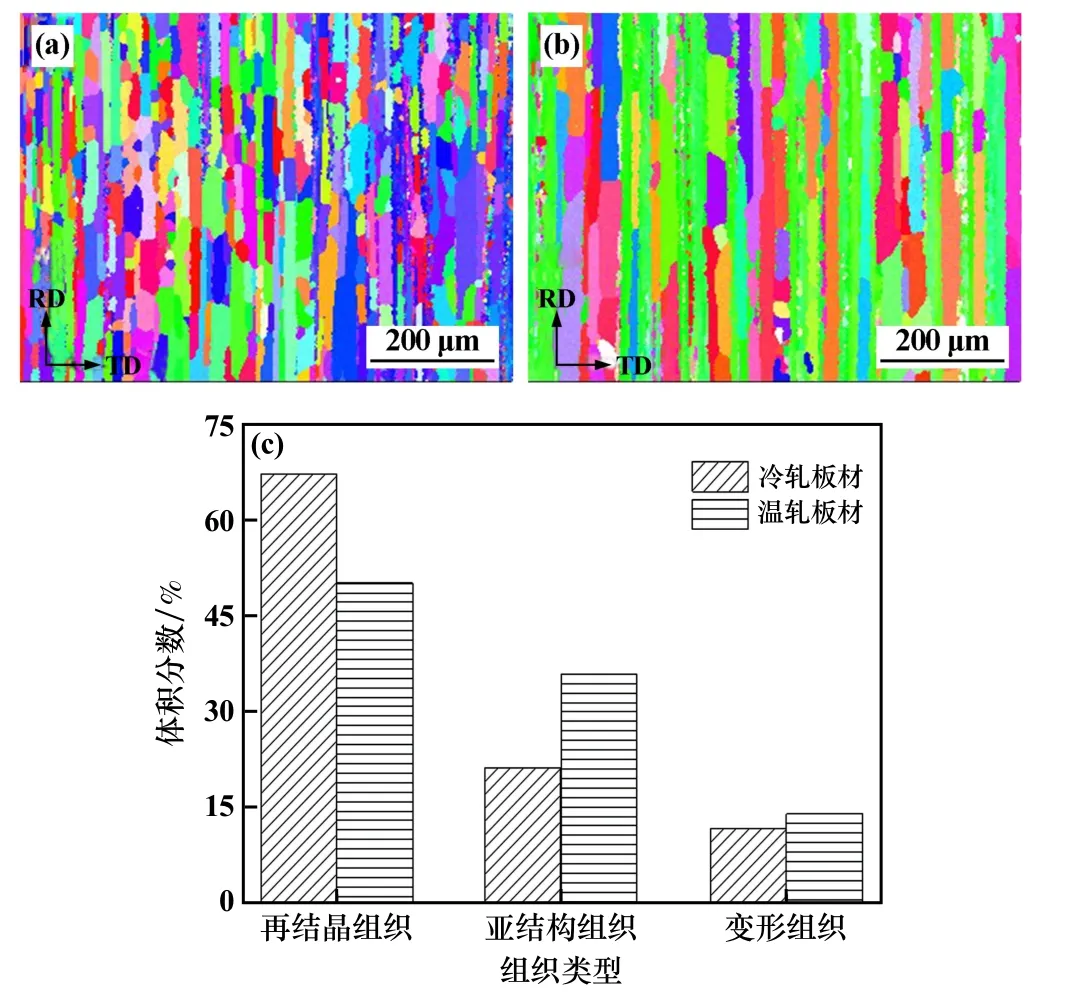

不同轧制温度板材的EBSD再结晶分数统计图以及IPF图如图6所示。2种轧板的IPF图形貌与金相图相差不大。从图6统计结果可知,冷轧和温轧再结晶程度分别为67.1%和50.1%。晶界分布结果表明,2种板材中大于15°的大角度晶界占比分别为58.7%和40.5%。在室温下冷轧时,塑性变形所消耗的能量大部分都转化为形变热,小部分以储能的形式保留在金属之中。由于冷轧时不发生回复和再结晶,作为回复和再结晶驱动力的变形储能几乎没有消耗,热处理后,其再结晶程度比较高。而350℃温轧时,由于位错获得足够的能量,发生交滑移和攀移,使得滑移面上不规则位错重新分布,金属基体缺陷密度下降,变形储存能部分释放,其再结晶程度较低。

图6 2种板材IPF图及再结晶统计分析

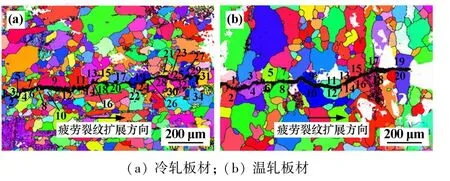

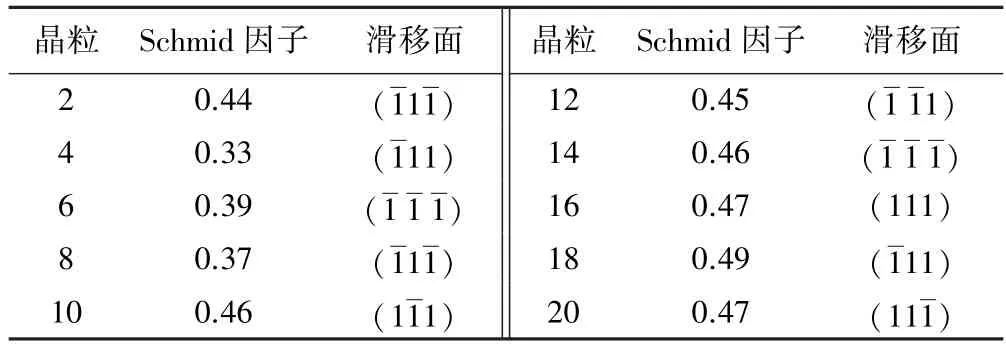

图7为2种板材外加垂直于轧制方向的疲劳循环应力时疲劳裂纹扩展路径附近的EBSD IPF图。从图7可以看出,再结晶程度较低的温轧板材疲劳裂纹扩展路径比冷轧板材的要曲折,且冷轧板材几乎都是沿晶扩展。由于大角度晶界的畸变能量高,缺陷较多,处于一种相对不稳定状态,裂纹沿大角度晶界扩展时,速率较快。而再结晶程度较低的温轧板材则主要以穿晶的方式扩展,在5~6区域还出现疲劳裂纹分叉的情况。当裂纹穿晶扩展时,一般会选择在晶体某一有利滑移面上进行。一般而言,有利滑移面指具有最大Schmid因子的滑移面。将应力状态近似为单轴拉伸应力状态,计算温轧板材裂纹扩展路径附近晶粒的Schmid因子及对应滑移系的滑移面,结果如表4所示。从表4可知,相邻晶粒的最大Schmid因子的滑移面不同,因而裂纹在穿晶时会发生裂纹偏折。当裂纹发生偏折时,一方面会增加疲劳裂纹扩展路径,另一面,疲劳裂纹扩展方向与疲劳循环应力加载的方向不一致时,偏折裂纹的有效驱动力小于裂纹不偏折时的驱动力(二者存在一定夹角)。偏折裂纹要以同样的速度扩展,则需要提高驱动力,因此,温轧板材的疲劳裂纹扩展速率较低。这与疲劳裂纹扩展速率的实验结果一致。

图7 2种板材疲劳裂纹扩展路径EBSD IPF图

表4 温轧板材裂纹扩展路径附近晶粒的Schmid因子及对应滑移系的滑移面

3 结 论

1)室温冷轧板材和350℃温轧板材在经过热处理后,再结晶程度分别为67.1%和50.1%,大于15°晶界占比分别为58.7%和40.5%。冷轧板材的再结晶程度比温轧板材的提高了25.3%。

2)室温冷轧板材和350℃温轧板材经过固溶时效处理后,时效析出相尺寸分别为(172.6±2.3)nm和(166.2±3.7)nm,轧制温度对析出相尺寸影响不大。

3)冷轧板材再结晶程度较高,疲劳裂纹容易沿着大角度晶界扩展,使得疲劳裂纹扩展速率加快。温轧板材再结晶程度较低,疲劳裂纹主要以穿晶方式扩展,疲劳裂纹扩展速率较低,抗疲劳性能较好。