空心板梁桥铰缝疲劳损伤试验及评估方法研究

2023-01-11康爱红顾倩俪唐站站

康爱红,顾倩俪,唐站站,沈 楸

(1.扬州大学 建筑科学与工程学院,江苏 扬州 225127;2.江苏省玄武岩纤维复合建筑材料工程研究中心,江苏 扬州 225127)

0 引言

近年来,随着中国交通量及交通荷载的增加,在役混凝土空心板梁桥的病害问题日益突出,严重影响了桥梁的安全性和使用寿命。因此,混凝土梁的疲劳性能越来越受到重视,国内外学者们对此进行了大量研究[1-3]。文献[4]对钢-混凝土组合梁的疲劳刚度退化情况进行了研究,发现其刚度退化呈现“S”形曲线,即在疲劳荷载作用下,结构受荷初期和末期的退化速率较大。文献[5-7]对空心板梁进行了疲劳性能试验,通过数据拟合得到刚度退化的定量描述。目前,众多学者通过理论与试验相结合的方法得到了疲劳荷载作用下混凝土梁的损伤规律等相关结论。但是,关于空心板梁铰缝的性能劣化规律和评估的研究较为缺乏。

铰缝在桥梁中起到连接空心板梁的作用,使各板梁形成整体,共同承受荷载。一旦铰缝失效,将最终形成“单板受力”的现象,非常容易引起桥梁的破坏事故。因此,研究并评估铰缝在空心板梁桥中的损伤状态非常重要。文献[8]对8 m空心板梁进行静载试验,发现在铰缝没有出现严重损伤前,板梁下挠与荷载呈现线性变化,而在铰缝出现严重损伤后发生明显变化,且铰缝开合快速增长。文献[9]通过有限元软件对空心板进行受力分析,由此建立了铰缝损伤程度的分级评价方法。文献[10]以铰接板理论为基础建立了空心板梁铰缝损伤后的模型,发现铰缝损伤将影响板梁横向传力能力,且损伤越大,影响越明显。文献[11]采用非接触式方法对板梁铰缝进行检测,并以铰缝相对位移与板挠度之比作为铰缝损伤的评估指标。文献[12-13]对铰缝受损后的桥梁动力响应变化情况进行了研究,提出了以铰缝加速度幅值比这一指标来评价其损伤状况。文献[14]提出以结构损伤检测中的荷载-位移曲线的斜率来评价铰缝损伤状态的方法。文献[15]以铰缝损伤过程中的应变模态变化为基础,确定了铰缝损伤的评价方案。文献[16-17]则以铰缝刚度衰减作为铰缝损伤的评价指标。

目前,国内外学者通过静载试验或数值模拟等方法,提出了不同的铰缝损伤评价手段[18-21],然而实际上铰缝大多受到交通荷载的反复作用,其破坏属于疲劳破坏范畴。因此,本文设计了三梁两铰结构体系的疲劳试验,研究了在疲劳荷载作用下铰缝的损伤和性能退化规律,提出了铰缝损伤系数这一评价指标,相关研究可为公路桥梁铰缝损伤状态的检测及评价提供依据。

1 试验方案设计

1.1 板梁结构参数

图1为试验梁的截面尺寸及配筋情况。本试验设计了8 m长的空心板梁,板梁横向尺寸为0.495 m×0.425 m。试验梁采用C40的整体化现浇混凝土,板端封头为C25混凝土,铰缝采用C35商品混凝土。先张法预应力采用Φs12.9钢绞线,极限拉应力fptk为1 960 MPa,松弛率为3.5%。

图1 试验梁截面尺寸(cm)及配筋情况

1.2 平台及测点设计

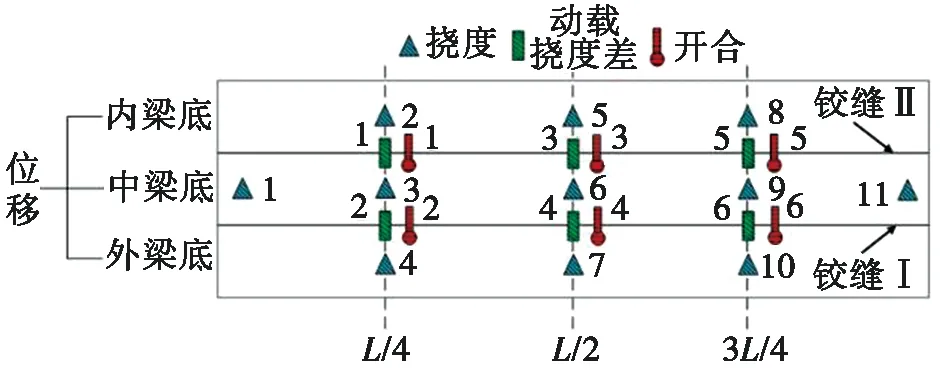

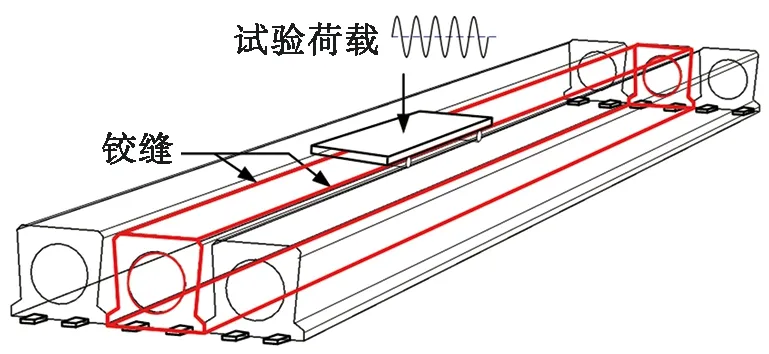

图2为试验平台。三梁两铰缝结构体系支撑于混凝土承台之上,承台与梁板之间设置了橡胶支座。分别在梁底板的1/4跨、3/4跨、跨中和边梁腹板处粘贴21个应变片,在梁底设置11个位移计用以测量空心板梁的跨中挠度,设置6个位移计用以测量铰缝两侧的横向开合,设置6个位移计以测量铰缝两侧的挠度差,具体布置如图3~图5所示。

图2 试验平台

图4 应变片布置示意图

图5 位移计布置示意图

1.3 加载方案及寿命周期比例的定义

采用等幅正弦波在结构中梁跨中处施加疲劳加载,通过铰缝将荷载传递给两侧边梁,加载至铰缝完全失效,如图6所示。在疲劳荷载循环到特定次数后进行静力加载试验。疲劳荷载的上限值采用结构体系极限荷载(345 kN)的45%,下限值采用极限荷载的10%,分别为155 kN、35 kN,疲劳荷载加载频率为2 Hz。静载试验以10 kN为1个等级,直至加载到160 kN,对板梁裂缝的开展和铰缝两侧的变形进行实时跟踪记录,以此考察铰缝的传力性能和劣化规律。

图6 梁铰体系加载示意图

为了准确表征铰缝在全寿命周期中所处的受力阶段,定义了铰缝寿命周期比例系数D0:

(1)

其中:D0为铰缝寿命周期比例系数,%;Ni为铰缝当前所经历的疲劳荷载次数;N为铰缝的疲劳寿命。当D0=0%时,表示铰缝处于完好状态;当D0=100%时,表示铰缝已经完全失效。

2 疲劳试验结果分析

2.1 裂缝开展情况

在试验过程中,当荷载循环达到1.6×105次时,发现两条铰缝均全线漏水且梁体在跨中附近出现显著破坏,荷载已经无法通过铰缝向边梁传递,疲劳试验结束。分别取铰缝寿命周期的7%、15%、28%、44%、56%、67%、74%、84%、90%和100%时刻进行静载试验。试验开始前向铰缝顶端的沟槽里注水,以观察铰缝在该时刻的渗水情况。

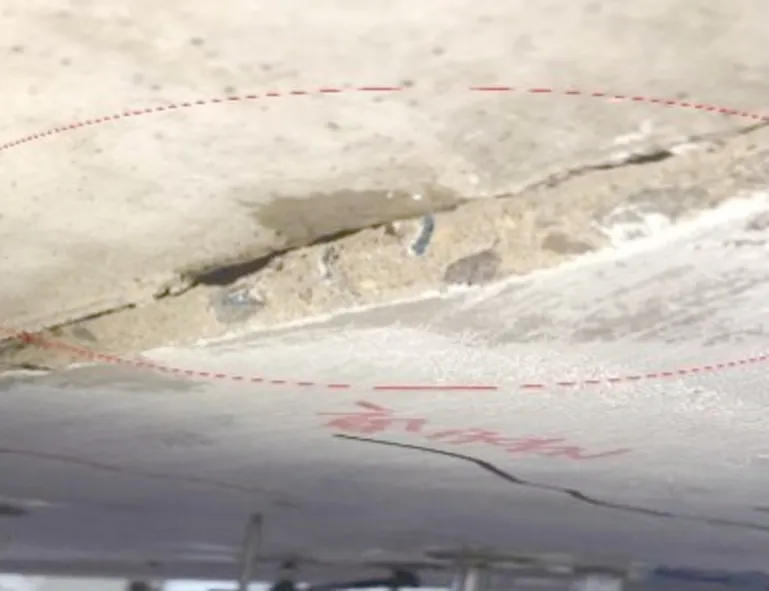

当D0=7%时,中梁底部出现了多条裂缝,铰缝I出现渗水现象。当D0=15%时,两铰缝均在梁体方向渗水,铰缝内部已出现贯通且连续的裂缝,但此时仍然具有较强的传力性能。在D0=28%时,梁底部出现了数条贯通的横向裂缝,如图7所示。当D0=56%时,边梁支点处底部开始出现网状裂缝。当D0=90%时,“单板受力”现象已经基本形成,中梁跨中底部出现混凝土脱落现象,铰缝两侧出现显著的位移差,如图8所示。当D0=100%时,铰缝接触面完全脱落,中板和边板之间的位移差不断增大,铰缝失去横向传力能力,试验结束。

图7 梁底贯通裂缝

图8 中梁与边梁之间的位移差

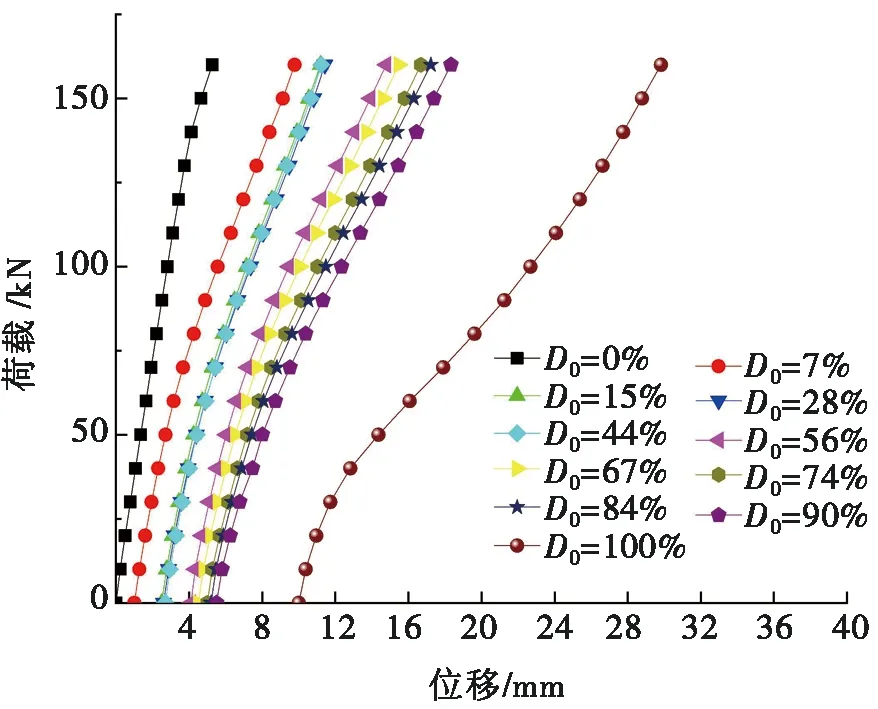

2.2 结构的荷载-位移曲线

试验各测点数据均呈现出相似的规律,将中梁跨中处的荷载-位移曲线作为代表,如图9所示。由图9可知:当D0=7%时,曲线斜率相较于初始状态有较明显的下降,此后斜率的下降趋于缓慢,直到D0接近100%时斜率再次出现显著下降。当D0=100%时,随着荷载的增加,铰缝混凝土的裂缝和破碎区受力后闭合;通过混凝土的咬合力,铰缝又获得部分传递剪力的能力,使得曲线斜率有所上升。本文定义各荷载循环曲线的斜率(结构刚度)与第1次荷载循环曲线斜率的比值为相对刚度率。各寿命周期比例所对应的相对刚度率如图10所示。由图10可以看出:结构的刚度退化趋势具有“快-慢-快”的特点。在疲劳损伤的初期阶段(0%~15%),结构刚度会出现迅速下降;在疲劳损伤的中期阶段(15%~90%),损伤发展缓慢;在疲劳损伤的后期阶段(90%~100%),结构损伤再次快速发展直至破坏。对疲劳损伤初期的相对刚度率进行线性拟合,此时决定系数超过0.99,拟合效果较好;对疲劳损伤中期的相对刚度率进行三阶多项式拟合,此时决定系数超过0.94,拟合曲线的相关性较强;在疲劳损伤后期,梁体刚度退化又非常迅速,相对刚度率下降为0.18,说明这时刚度疲劳退化严重,铰缝已接近失效。根据以上分析,得到的结构相对刚度率评估公式如下:

图9 中梁跨中荷载-位移曲线

图10 中梁刚度退化曲线

其中:x为铰缝寿命周期比例系数,%;y为相对刚度率。

2.3 铰缝的荷载-两侧竖向挠度差曲线

为了测试空心板梁间的挠度差,试验前在两条铰缝两侧共设置6个U型位移计。挠度差为铰缝两侧的竖向位移差,统计和分析不同寿命周期比例时的挠度差,可以用来反映铰缝的变形特征。各测点的荷载-挠度差曲线变化规律相似,且跨中处两测点的变化规律较显著,以跨中两测点为例,其荷载-挠度差曲线分别如图11和图12所示。由图11和图12可以看出:当D0=15%时,两测点的挠度差相较于初始状态均出现明显提高,铰缝I更为显著。随着荷载次数的增加,各测点的挠度差均呈现增加趋势。在D0=90%以前,各测点挠度差均在4.00 mm以下,且增长缓慢;之后,各测点的挠度差突然出现大幅度增长,当荷载较小时,两铰缝损伤程度不一致,变形主要集中在铰缝Ⅱ上,当荷载达到一定程度后,铰缝Ⅰ的挠度差也迅速增大,最终铰缝Ⅱ的挠度差达到10.39 mm,铰缝I的挠度差达到了13.31 mm。此时,荷载已经无法从中梁向边梁传递,两条铰缝已基本失效,形成了“单板受力”的现象。

图11 铰缝Ⅰ的荷载-挠度差曲线

图12 铰缝Ⅱ的荷载-挠度差曲线

2.4 铰缝的荷载-横向开合曲线

为了测试铰缝两侧的横向开合,在跨中和四分点处共设置6个水平位移计。开合为铰缝两侧在水平方向上的位移差,记录和分析不同寿命周期比例时铰缝两侧的横向开合,可以反映两铰缝的横向变形特征。各个测点的荷载-开合曲线变化规律相似,以跨中两测点为例,其荷载-开合曲线如图13和图14所示。由图13和图14可以看出:铰缝横向开合与挠度差曲线的发展规律较为相似。当D0=7%时,铰缝产生较小的开合;直到D0=56%时,开合出现明显增加,铰缝混凝土已发生损伤。此后,开合量缓慢增长,直到D0=90%时各开合又出现突然的迅速增长,铰缝Ⅰ的开合达到9.28 mm,铰缝Ⅱ的开合达到了8.44 mm。此时,铰缝混凝土与空心板梁之间的界面已无法传递剪力,铰缝丧失横向传力能力。

图13 铰缝Ⅰ的荷载-开合曲线

图14 铰缝Ⅱ的荷载-开合曲线

3 铰缝损伤评价方法及实桥验证

3.1 铰缝疲劳损伤评价方法

采用三梁两铰缝空心板梁体系进行疲劳试验,试验过程中跟踪观测了铰缝的劣化特性,获得了铰缝损伤随加载次数的发展规律。当中梁受到荷载作用出现下挠时,边梁也会因铰缝传力作用而发生下挠。考虑到板梁的绝对挠度、铰缝的横向开合以及挠度差均能在一定程度上反映铰缝性能,本文提出损伤系数C来评价铰缝所处的损伤状态:

(2)

其中:C为铰缝损伤系数;a为空心板梁间的动载挠度差;b为空心板梁间的开合;d1、d2分别为铰缝两侧空心板梁的挠度。铰缝两侧板梁绝对挠度d1、d2反映了过桥荷载的大小,铰缝两侧的挠度差a表征了相邻板梁通过铰缝的横向传力大小,横向开合b反映了铰缝的破坏程度。

采用本次疲劳试验的数据对两铰缝的损伤系数与生命周期比例关系进行分析,如图15所示。根据试验过程中观测记录到的裂缝开展、铰缝渗水等情况的严重程度,基于铰缝损伤系数C,将铰缝状态划分为5个等级,如表1所示。

图15 两铰缝损伤系数以及所处的状态

3.2 实桥铰缝的现场检测与分析

采用本次提出的铰缝疲劳损伤评价方法对实际桥梁进行现场检测和分析。通过现场调研并结合桥梁近年的检测报告,选择代表性与操作性兼具的渡家圩中桥进行实地检测。渡家圩中桥处在京沪高速江苏段,全桥共6孔,标准跨径为16.0 m,桥宽28 m,每个车道宽度3.75 m。在不影响桥面通行的情况下在桥底架设测量装置,分别对空心板梁的绝对位移以及铰缝挠度差、开合进行动态测试,并计算其铰缝损伤系数。将通行车辆相对较重的行车道所对应的6条铰缝作为主要的检测对象。具体试验装置布置情况如图16所示。

对所测桥梁的13块板以及12条铰缝依次编号。通过对梁底的外观检测发现:支座良好,多梁出现纵向裂缝且有修补痕迹,其中8号板还出现横向裂缝。多条铰缝勾缝具有脱落的状况,其中以5号、7号铰缝最为明显,第6条铰缝产生了勾缝开裂问题,梁底部分外观如图17所示。

(a) 5号铰缝部分脱落

通过在桥边架设摄像装置可以看到测试全程中行驶过的车辆,并从中选择9组重型车辆作为研究对象。对车辆荷载作用下测得的板梁跨中绝对位移、铰缝两侧竖向挠度差及横向开合进行归纳,采用所提出的铰缝损伤评价方法计算得到6条铰缝的损伤系数并确定铰缝所处状态,如图18所示。由图18可以发现:所测6条铰缝中除了5号铰缝处于严重损伤状态初期,7号铰缝为中等损伤,其他铰缝均处在轻微损伤状态。通过外观检测也可判定5号铰缝的损伤更为明显,用铰缝损伤系数来评价其状态较准确。此桥大部分铰缝还处于轻微损伤阶段,日常养护即可,而5号铰缝需要进行一定的修复。

图18 6条铰缝的铰缝损伤状态

采用类似方法对另外3座桥梁进行测试,其铰缝损伤状态如图19所示。从图19中可以看出:杨庄小桥的5号、6号以及9号铰缝处于中等损伤状态,另外3条铰缝为轻微损伤;陶庄中桥的8号、9号铰缝处于中等损伤状态,其余为轻微损伤;南关大沟中桥的大多数铰缝为轻微损伤,仅6号铰缝处于中等损伤状态。结果表明,所测每条铰缝在不同重型车辆作用下得到的铰缝状态是趋于一致的,且各铰缝损伤状态的计算结果与实际情况基本一致,进一步验证了此评价方法的可靠性。

(a) 杨庄小桥

4 结论

(1)在疲劳荷载作用下,铰缝劣化趋势均具有“快-慢-快”的特点。在前约15%的寿命周期里,铰缝快速损伤并发生渗水现象,但此时仍具有较好的横向传力能力;在此以后约75%的寿命周期中,铰缝损伤发展较缓慢;在最后约10%的寿命周期里,铰缝传力能力快速下降并失效,形成了“单板受力”现象,梁体迅速损伤。

(2)铰缝两侧横向开合与竖向挠度差的发展规律较为相似。当寿命周期比例为约15%时,各测点的开合与挠度差相较于初始状态均出现明显增大;随着寿命周期比例增大,各测点变形增长相对缓慢;当铰缝寿命周期比例达到90%以上时,各测点的开合与挠度差突然出现大幅度增长,此时铰缝混凝土与板梁之间的界面已完全脱离,横向传力能力接近失效。

(3)基于板梁的绝对挠度与铰缝两端的开合、挠度差,提出了损伤系数评价铰缝所处的损伤状态。当损伤系数小于0.010时,铰缝处于完好状态;当损伤系数为(0.010,0.035]时,铰缝处于轻微损伤状态;当损伤系数为(0.035,0.145]时,铰缝处于中等损伤状态;当损伤系数为(0.145,0.400]时,铰缝处于严重损伤状态;当损伤系数大于0.400时,铰缝完全失效。

(4)将所提出的损伤系数应用于实桥现场检测可以发现,该损伤系数易计算、测量方便,并且能够较好地反映铰缝的损伤状况。