超声滚挤压轴承套圈加工参数优化

2023-01-11徐红玉付浩然王晓强靳园园

徐红玉,付浩然,王晓强,靳园园

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引言

轴承作为机械装配的基础零部件,其使用性能对机械设备的寿命有很大影响。由于轴承长期承受高速动载荷作用,轴承套圈极易发生疲劳破坏,从而影响轴承的综合性能。为有效提高轴承套圈的表面质量和疲劳寿命,对其进行表面强化具有重要的工程应用价值。

在表面强化领域,超声滚挤压作为一种近净成形强化技术,通过改变表面微观形貌和增强物理力学性能,从而达到较高的表层性能,近年来国内外学者进行了大量的试验研究。文献[1]针对轴承套圈脱碳、尺寸变形、表面烧伤等问题,进行超声滚压光整强化加工,来改变轴承套圈的表层性能,进而提高其耐磨损、抗疲劳特性。文献[2]通过对45钢表面超声滚压加工,由性能测试发现表面粗糙度得到降低,硬度得到提高,显微组织晶粒进行了细化。文献[3]通过超声挤压45钢,设计正交试验分析不同加工参数对表层粗糙度和硬度的影响,并与常规挤压进行对比,表层性能得到改善。文献[4]通过利用超声波振动的机械表面增强技术,对Ti-6Al-4V试样处理后的试验结果(如表面粗糙度、表面显微硬度和压缩残余应力)进行评价和比较。文献[5-7]将超声滚挤压技术应用到轴承套圈表面,通过建立表层性能的预测模型,对工艺参数进行优化,进一步改善了轴承套圈表面完整性,延长了轴承使役寿命。文献[8]基于灰色关联分析,研究了超声滚挤压轴承套圈最优加工参数,并分析了加工参数对表层性能的影响规律,最后通过建立灰色关联度的预测模型进行了验证。文献[9]为提高轴承套圈表层性能进行正交试验,建立加工参数与表层性能之间的响应曲面模型,采用模拟退火算法对表层性能进行优化,得到最优加工参数组合。文献[10]研究了超声喷丸铝合金表面后的微观形貌以及物理力学性能改善状况,表面显微硬度提高,残余压应力以及晶粒细化提高了材料疲劳寿命。文献[11]通过对激光切割的加工参数进行正交试验,由极差、方差分析得到表面质量最优时的加工参数组合,并建立反向传播神经网络预测模型验证其可行性。文献[12]基于泰勒公式建立误差传递的半参数模型,利用最小二乘法进行参数及半参数求解,并将该模型应用于轴承套圈的磨削加工中,进行方差分析和检验。文献[13]针对传统进化算法收敛速度缓慢、搜索能力差的问题,提出了一种改进的进化学习算法,并进行试验与传统进化算法对比,识别度得到显著提高。

文献[14]对轴承钢进行车削试验,研究工艺参数对性能特征的综合影响,通过响应面方法对工艺参数和性能特征之间的关系进行建模,并进行多目标优化,找到最优工艺参数值。文献[15]将熵权理论与灰色理论相结合,研究冷滚打加工参数对花键的影响程度,基于灰色关联度得出最优冷滚打加工参数组合。文献[16]通过提出改进的鸽群优化算法,引入模糊交叉变异分子增强算法的搜索能力,并与差分进化算法、粒子群算法、传统鸽群算法进行优化对比,该算法经过测试寻优能力提高了47.73%。文献[17]通过对车削合金时加工参数的优化,将信噪比与灰色关联分析结合进行多目标优化,并与基于信噪比的单目标优化进行对比分析。

综上所述,以上学者在表面强化方面取得了一定的成就,但是对于轴承套圈表层性能的优化分析以及加工参数影响规律研究还较少。本文以42CrMo钢作为试验材料进行超声滚挤压正交试验,将田口信噪比与熵权理论结合,探讨加工参数对表层性能的影响显著性以及最优加工参数组合,并通过主效应分析得到各表层性能最优时的加工参数组合和加工参数对表层性能的影响规律。

1 轴承套圈超声滚挤压试验

1.1 试验原理

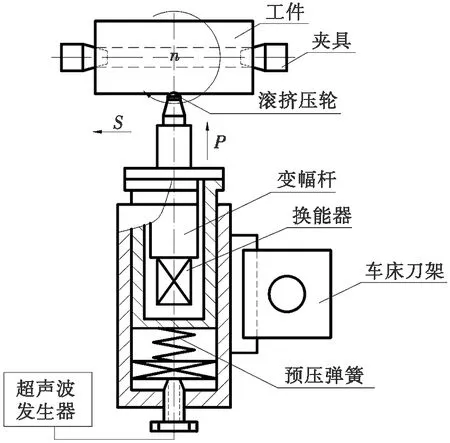

超声滚挤压是一种将传统滚挤压与超声波结合的近净成形技术。它是通过超声波发生器将交流电转化为振动的电信号,再由换能器与变幅杆的作用,将其转变为扩大的机械振动,传递到滚挤压工具头进行加工。此时,滚挤压工具头在静载荷和动载荷双重作用下,高速撞击材料表面,使其发生金属塑性流动,从而改善表面质量。超声滚挤压加工原理如图1所示。

图1 超声滚挤压加工原理图

1.2 试验材料及设备

本次采用淬火处理的42CrMo钢制棒料等效试验,长度为300 mm,直径50 mm。为使加工精度更高,超声滚挤压试验是在CKJ6142数控车床上操作的,分别用表面粗糙度轮廓仪、X射线应力仪、维氏硬度仪测量表面粗糙度、残余应力、硬度。试验加工过程如图2所示。

图2 超声滚挤压加工过程

1.3 试验设计与结果

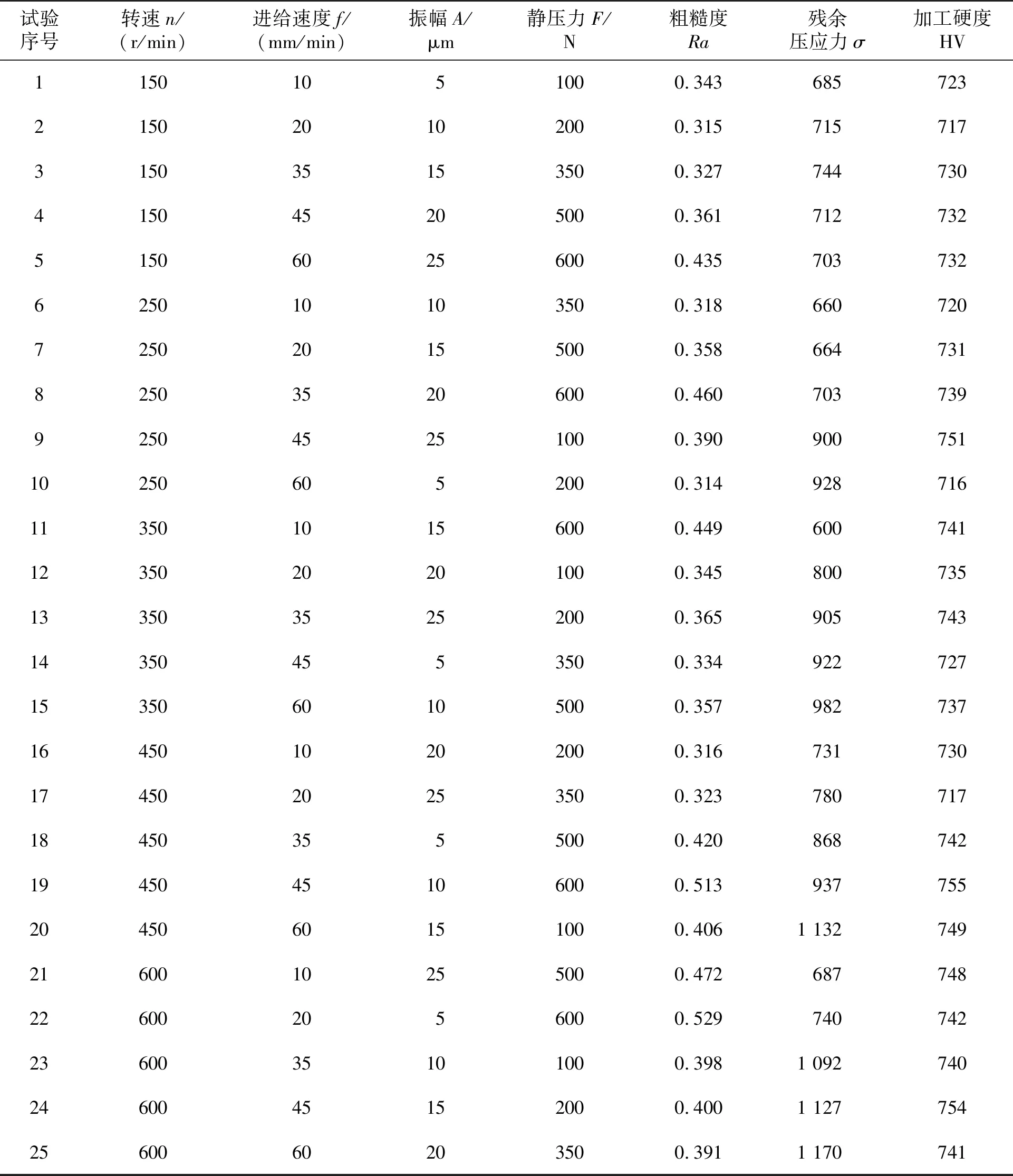

超声滚挤压试验主要工艺参数:转速n(r/min)、进给速度f(mm/min)、振幅A(μm)、静压力F(N),进行L25(54)正交试验,水平设置如表1所示,正交试验结果如表2所示。

表1 正交试验工艺参数水平设置

表2 正交试验结果

2 表层性能预测模型建立

2.1 二阶响应回归模型

二阶响应回归方程通过采用最小二乘法拟合,建立数学回归理论模型来分析影响因子与结果之间的联系,具有较强的稳定性[18]。本文以超声滚挤压的加工参数为自变量,以轴承套圈的表层性能为因变量,构建二阶响应回归预测模型。表面粗糙度二阶回归方程:

Ra=0.296 7+0.000 893n+0.012f-0.024 77A-0.000 779F-0.000 001n2-0.000 14f2-0.000 661A2+

0.000 001F2-0.000 024nf+0.000 063nA+0.000 588fA-0.000 003fF。

(1)

残余压应力二阶回归方程:

σ=633+0.137n+9.09f-18.1A+0.178F-0.000 08n2-0.088 2f2-0.046A2+0.000 427F2+0.002 56nf+

0.051 3nA-0.001 105nF+0.171fA+0.000 87fF-0.024AF。

(2)

加工硬度二阶回归方程:

HV=738.92-0.090 28n+3.737 9f-13.886A+0.221 25F+0.000 057n2-0.039 516f2-

0.055 93A2+0.000 557F2-0.008 256nf+0.040 523nA-0.000 720nF+0.183 75fA-

0.000 672fF+0.019 472AF。

(3)

2.2 预测模型分析

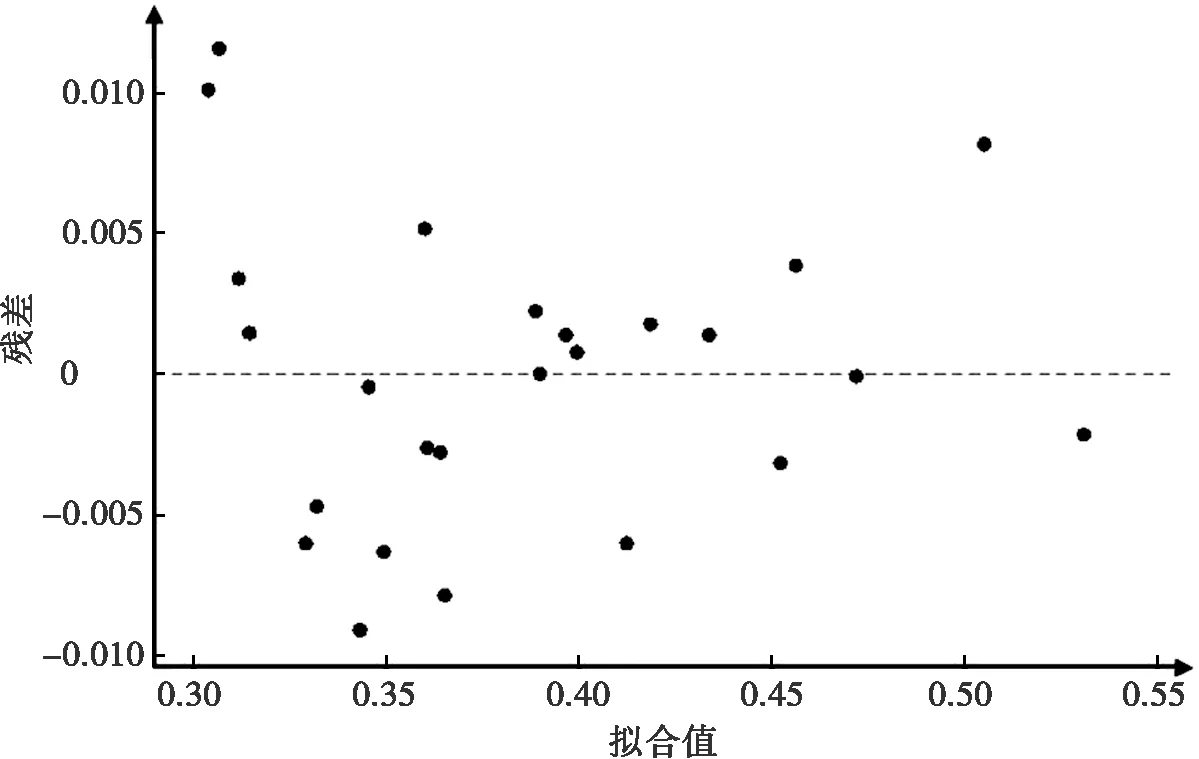

通过拟合方程生成的表面粗糙预测模型残差图可以看出,在零点附近数据为随机分布,如图3所示。为了得到精度较高的表层性能的预测模型,对二阶响应回归模型进行方差分析,表面粗糙度的相关系数R=98.28%,调整相关系数Radj=98.26%;残余压应力的相关系数R=98.46%,调整相关系数Radj=97.69%;加工硬度的相关系数R=98.88%,调整相关系数Radj=98.65%。表面粗糙度、残余压应力、加工硬度的P值均小于0.000 1。P为可置信水平,一般小于0.05认为可接受的错误水平,P值越小可信度越高,表层性能的P值均小于0.000 1,进一步说明了模型拟合效果较好。

图3 表面粗糙度预测模型残差图

3 超声滚挤压加工参数优化及分析

在多目标优化方面,由于各目标在全局分析过程中所占权重不同,因此采用熵权理论[19]对轴承套圈表层性能的权重进行评价,结合田口算法与主效应分析法对超声滚挤压加工参数进行综合分析,研究加工参数对轴承套圈表层性能的显著性和影响规律,获得最优加工参数水平。

3.1 基于熵权理论的表层性能权重确立

根据超声滚挤压试验结果建立表层性能的评价矩阵,如式4所示:

(4)

其中:n为表层性能的评价水平;m为评价指标;Dm×n为各水平评价指标的响应值。

将表2试验结果代入式(4)中,得到表面粗糙度、残余压应力、加工硬度的评价矩阵。因评价指标单位各不相同,需要对其进行无量纲化处理。由轴承套圈表层性能特性可知表面粗糙度越小越好,采用式(5)处理;残余压应力和加工硬度越大越好,采用式(6)处理。

(5)

(6)

其中:aij为评价矩阵第i行元素;maxaij为评价矩阵第i行中最大值;minaij为评价矩阵第i行中最小值。

经过处理以后得到表层性能的规范矩阵:

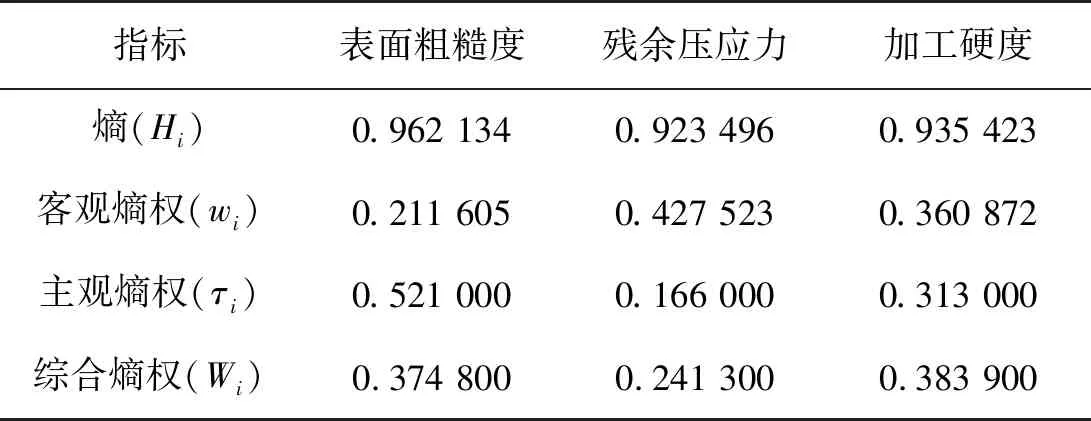

根据超声滚挤压轴承套圈在生产和实际方面的应用,确定表层性能的主观熵权,基于规范矩阵通过式(7)~式(10)对主观熵权进行修正,得到综合熵权。表层性能熵权计算结果如表3所示。

表3 表层性能熵权计算结果

(7)

(8)

(9)

(10)

其中:Lij为第i个指标在第j次时的权重;Hi为第i个指标的熵;ωi为第i个指标的客观熵权;τi为主观熵权;Wi为综合熵权;Lij∈[0,1],Hi∈[0,1],ωi∈[0,1],∑Wi=1。

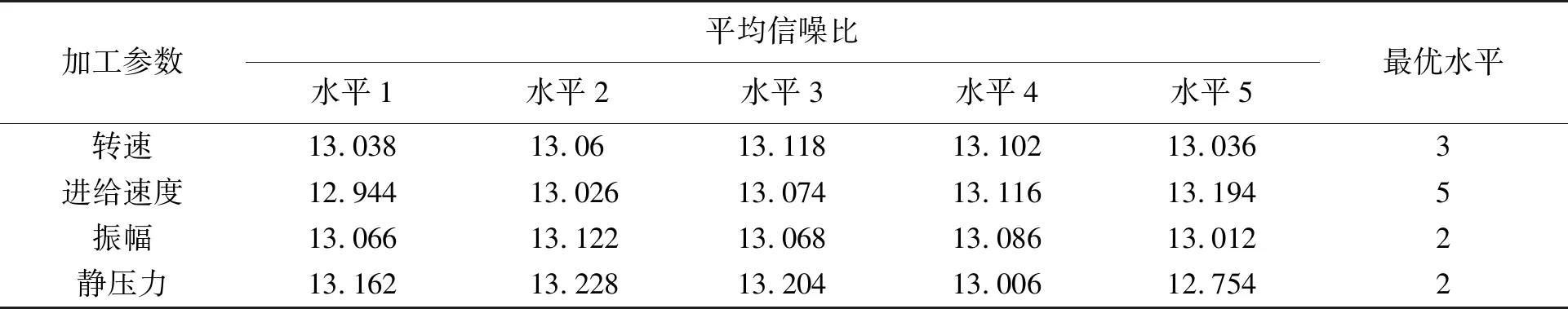

3.2 基于信噪比的试验结果分析

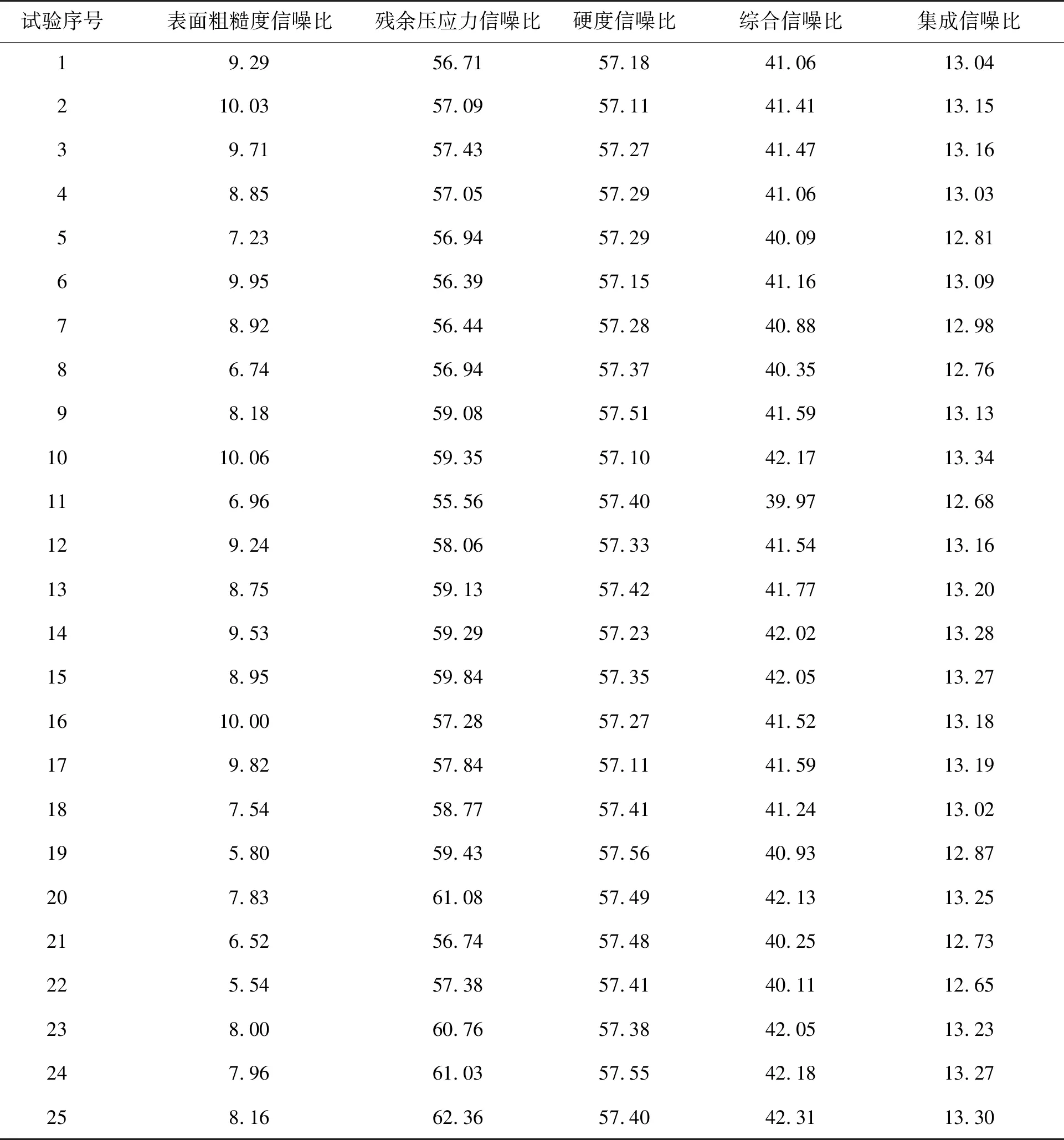

由于信噪比[20]能够对多参数、多目标加工系统进行优化,而且具有简单、快捷、全局寻优的特点。因此采用信噪比(signal to noise,S/N)作为超声滚挤压轴承套圈表层性能分析的评估特征,研究加工参数对表层性能的影响特性。文献[21]表面粗糙度增大使工件应力集中影响疲劳强度;工件受力产生塑性变形,提高加工硬度能够抵抗局部变形;残余压应力能够减小工件表面裂纹、改善工件的疲劳强度。对表面粗糙度进行望小处理,残余压应力、加工硬度进行望大处理,如式(11)~式(12)所示,处理结果如表4所示。

表4 试验结果信噪比

(11)

(12)

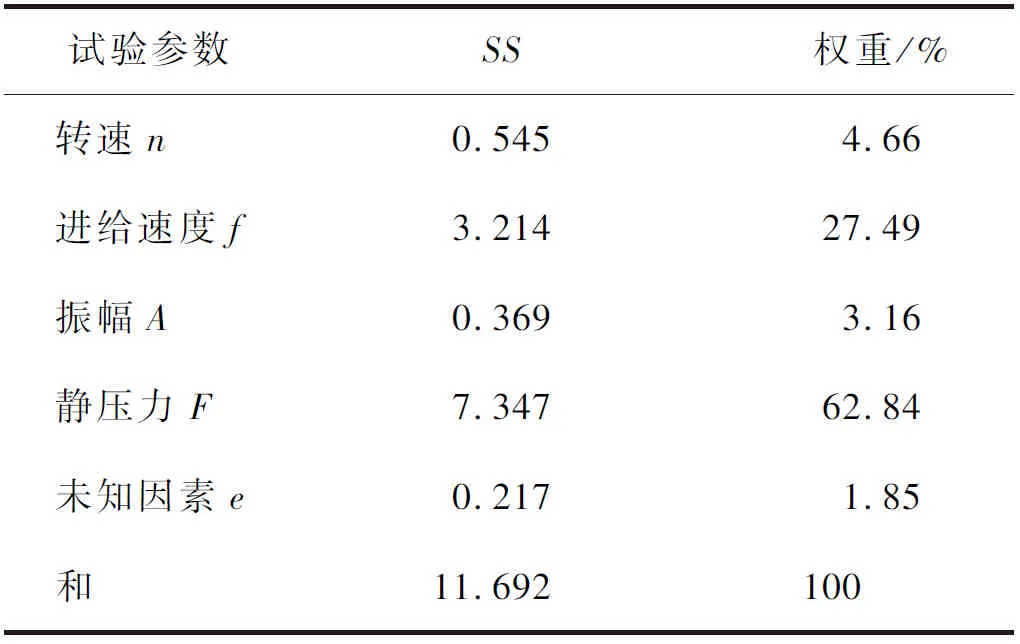

由信噪比基本特性可知,总的差异等于超声滚挤压各加工参数的差异与未知差异之和,如式(13)~式(14)所示。超声滚挤压试验中各加工参数的不同水平造成的差异SSL由式(15)计算。将上述计算结果整理得到超声滚挤压轴承套圈表层性能的变异系数,如表5所示。

SST=SSn+SSf+SSF+SSA+SSe;

(13)

(14)

(15)

其中:SST为总的差异;SSn、SSf、SSF、SSA分别为超声滚挤压加工参数的差异;SSe为未知差异;yi为表层性能的综合信噪比;G为每组试验结果综合信噪比的和;m为试验次数;t为每个水平的重复次数;Syi2为各加工参数下各水平试验结果综合信噪比和的平方。

由变异系数分析估计法知变异系数权重越大,影响越为显著。由表5得出:静压力变异系数权重最大为62.84%,对表层性能影响最为显著。其次,进给速度变异系数权重为27.49%,对表层性能影响略微显著。最后,转速变异系数权重为4.66%,振幅变异系数权重为3.16%,相差不大,对表层性能显著性较小。综上,加工参数对轴承套圈表层性能的影响显著性依次为:静压力>进给速度>转速>振幅。

表5 加工参数变异系数分析结果

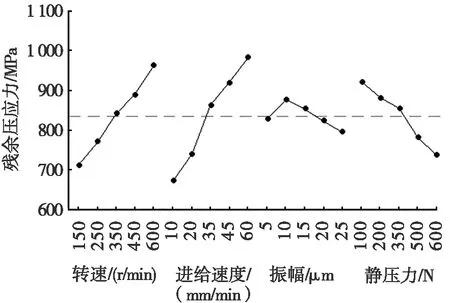

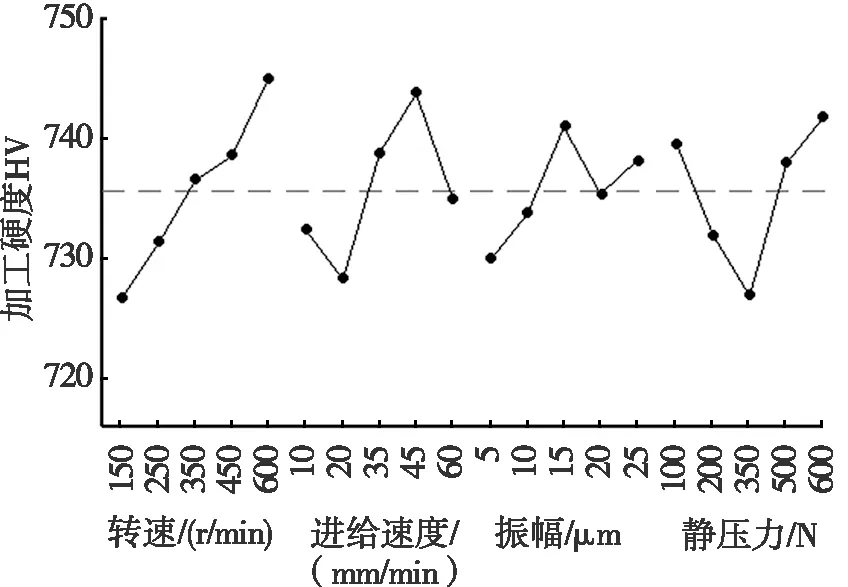

采用主效应分析法[22]探索超声滚挤压加工参数对轴承套圈表层性能的影响规律,表面粗糙度主效应如图4所示。由图4可知:随着转速增加,Ra逐渐增大。随着进给速度增加,Ra先减小后增大,接着又呈减小趋势。随着振幅增加,Ra先减小后增大,接着又逐渐减小,最后逐渐增大。随着静压力增加,Ra先减小后增大。残余压应力主效应如图5所示,对于残余压应力σ:随着转速和进给速度增加,σ逐渐增加;随着振幅的增加,σ先增大后减小;随着静压力增加,σ逐渐减小。如图6所示,对于加工硬度HV:随着转速增加,HV逐渐增大。随着进给速度增加,HV呈现先减小再增大,最后减小的趋势。随着振幅增加,HV呈现先增大再减小最后又增大的趋势。随着静压力增加,HV先减小后增大。

图5 残余压应力主效应图

图6 加工硬度主效应图

3.3 优化结果分析

通过超声滚挤压轴承套圈表层性能的信噪比,赋予表层性能综合熵权权重下的最优加工参数水平为n=350 r/min,f=60 mm/min,A=10 μm,F=200 N,如表6所示。由加工参数对表层性能的主效应图可以得到要使表面粗糙度最小,应取加工参数水平n=150 r/min,f=20 mm/min,A=20 μm,F=350 N;要使残余压应力最大,应取加工参数水平n=600 r/min,f=60 mm/min,A=10 μm,F=100 N;要使加工硬度最大,应取加工参数水平为n=600 r/min,f=45 mm/min,A=15 μm,F=600 N。

表6 综合表层性能信噪比

由上述优化结果设置7组试验并代入二阶响应预测模型进行对比验证,如表7所示。

表7 验证结果

由表7得出:7组试验中表面粗糙度试验值与预测值误差分别为-1.6%、-2.3%、4.4%、-2.3%、-4.1%、3.1%、3.5%;残余压应力试验值与预测值误差分别为2.4%、2.8%、-4.3%、2.8%、-4.8%、3.0%、2.1%;加工硬度试验值与预测值误差分别为-2.8%、2.1%、4.3%、2.9%、-2.6%、5.2%、3.8%。试验误差均控制在6%以下,证明了预测模型的准确性。结合表7发现:第3组、第7组试验表面粗糙度值比优化组合得到的值较优,但残余压应力值和加工硬度值没有优化组合得到的值优;第2组、第4组的表层性能的试验值均没有优化组合得到的值优;第5组、第6组的残余压应力值比优化组合优,但表面粗糙度值、加工硬度值劣于优化组合的值。综上,在进行多目标优化时,优化组合得到的值实现了表层性能的全局最优,进一步使轴承套圈表层性能得到改善。

4 结论

(1)通过信噪比基本特性计算超声滚挤压轴承套圈加工参数的变异系数,得到加工参数对轴承套圈表层性能的影响显著性:静压力>进给速度>转速>振幅。

(2)通过信噪比计算轴承套圈表层性能的信噪比,结合综合熵权理论对表层性能的权重,得到超声滚挤压轴承套圈表层性能的最优加工参数组合:n=350 r/min,f=60 mm/min,A=10 μm,F=200 N,并由预测模型和对比试验验证了其精确性。

(3)通过对超声滚挤压轴承套圈的加工参数进行主效应分析,得到超声滚挤压的加工参数在各水平内对轴承套圈表层性能的影响规律各不相同,以及在各表层性能最佳时的最优加工参数组合:表面粗糙度最优时参数水平为n=150 r/min,f=20 mm/min,A=20 μm,F=350 N;残余压应力最优时参数水平为n=600 r/min,f=60 mm/min,A=10 μm,F=100 N;加工硬度最优时参数水平为n=600 r/min,f=45 mm/min,A=15 μm,F=600 N。