钙基工业固废循环捕集CO2性能研究进展

2023-01-07赵雯涵吴水木李英杰

赵雯涵,吴水木,李英杰

(1.山东大学 能源与动力工程学院,山东 济南 250061;2.国家电投战略研究院,北京 100029)

随着工业化发展与推进,全球范围内的能源需求日益增长[1]。2020年我国燃煤发电量占比60.8%,“贫油、少气、富煤”的能源结构决定了我国当前及未来相当长的一段时间内一次能源以煤炭为主[2-3]。但大量煤炭等化石燃料的利用造成CO2大规模排放,加剧大气污染及温室效应。截至2020年底,已有127个国家或地区相继提出各自的碳中和目标[4]。2020年9月,我国明确提出了2030年实现“碳达峰”和2060年实现“碳中和”的目标。

钙基吸收剂循环煅烧/碳酸化捕集CO2技术是目前具有前景的燃煤电站大规模CO2减排技术之一。该过程主要由煅烧炉和碳酸化炉中的煅烧和碳酸化组成。图1为钙循环捕集CO2流程。钙基材料先被送至煅烧炉(850~950 ℃)中,其中的CaCO3被高温分解为CO2和CaO(式(1))。气固分离后,CaO被送至碳酸化炉(600~700 ℃)中与烟气中的CO2发生碳酸化反应生成CaCO3(式(2))。CaCO3再被送入煅烧炉中实现CaO再生和CO2富集。CaO循环实现了烟气中CO2富集为高浓度。煅烧炉一般采用燃料的富氧燃烧提供CaCO3分解所需的能量[5]。目前常规的钙基材料一般采用石灰石和白云石等天然矿石,具有CO2捕集效率较高、成本低等优点,但钙基材料的塔曼温度(固体晶格开始明显流动时对应的温度,与材料的烧结现象有关)较低,在循环捕集CO2过程中易烧结,导致钙基材料性能衰减[6]。需对钙基材料进行化学预处理、添加支撑体、添加微量添加剂等改善其微观结构,增强其抗烧结性能,进而提高其捕集CO2循环稳定性。文献[7-8]对常规钙基材料循环捕集CO2性能、反应器设计等进行了较为深入的探讨。

(1)

(2)

每年我国工业生产会产生大量钙基工业固体废物,如电石渣、高炉渣、钢渣、造纸白泥等,其主要成分为Ca(OH)2或CaCO3。目前,工业固废的主要处理手段为露天堆积、填埋等,占用大量土地资源,加重环境污染。

由于钙基工业固废含有Ca(OH)2或CaCO3,因此,可用于钙循环过程中捕集CO2[9],这不仅实现了CO2捕集和工业固废的资源化利用,而且节约了石灰石等矿山资源。近年来该研究受到了学者的关注,逐渐成为研究热点。笔者对钙循环过程中钙基工业固废循环捕集CO2研究进行了系统综述,总结了电石渣、冶炼渣和造纸白泥等工业固废的循环捕集CO2性能,介绍了多种提高捕集CO2性能的方法,并对未来研究进行了展望。

1 钙基工业固废捕集CO2性能

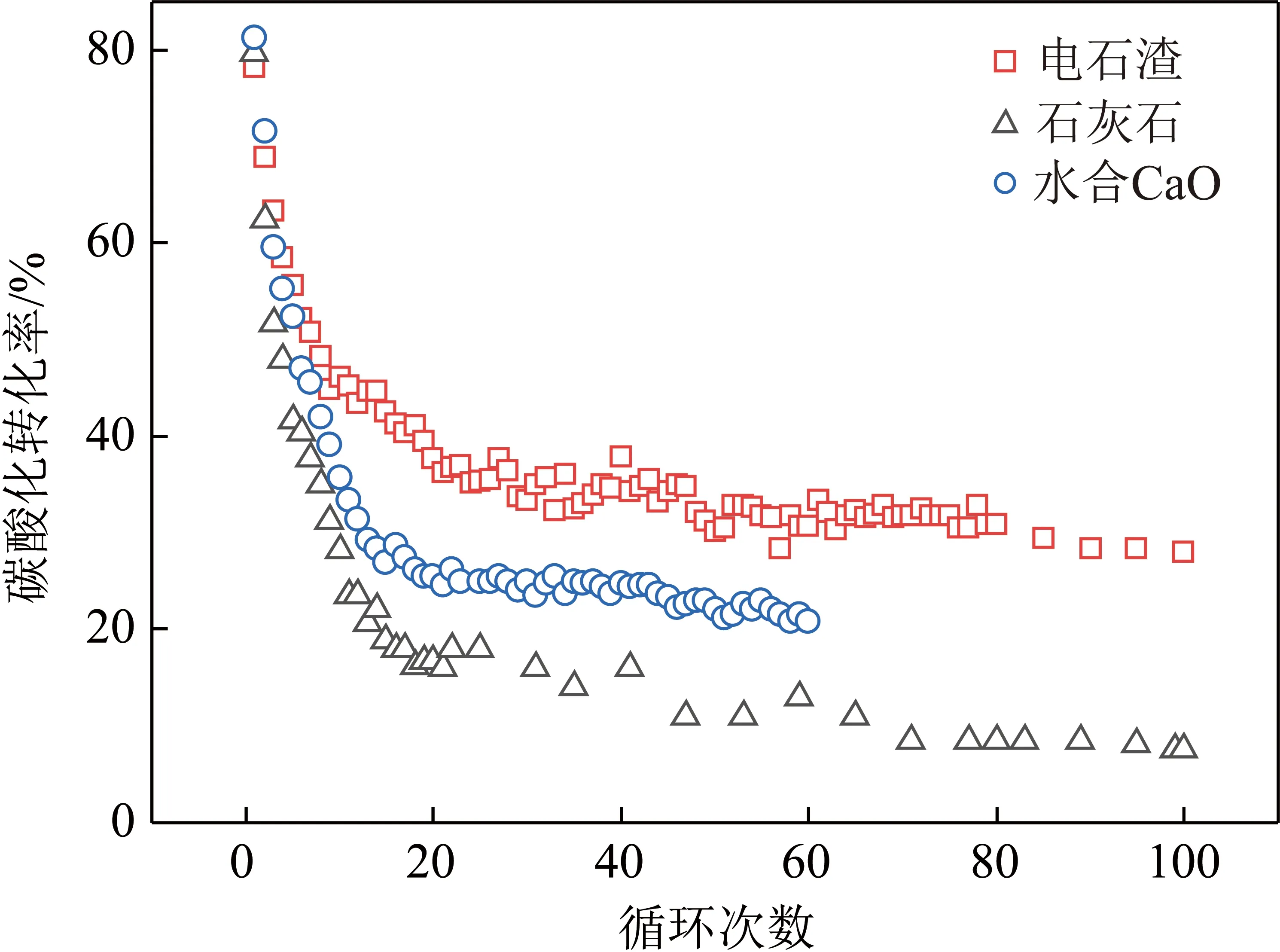

1.1 电石渣

电石渣是电石水解制取乙炔时产生的以Ca(OH)2为主要成分的固体废物。乙炔是一种常用的化工原料,我国多采用煤-电石-乙炔工艺路线生产聚氯乙烯(PVC)。每生产1 t PVC会产生1.5~1.9 t干电石渣[10]。目前电石渣主要采用填埋处理,造成环境和生态危害,同时大量钙资源被浪费[11]。利用电石渣作为CO2吸收剂可实现工业固体废物的回收利用。LI等[12]对石灰石、水合CaO和电石渣的循环吸收CO2性能进行对比(图2),发现初期循环中电石渣的碳酸转化率低于石灰石,而100次循环后电石渣的碳酸转化率约为石灰石的3.7倍,可见电石渣具有较好的循环稳定性。电石渣中的主要杂质为Al2O3,SiO2等。ZHANG等[13]发现,在煅烧过程中电石渣中的Al2O3与CaO反应生成具有很强抗烧结性能的Ca12Al14O33,提高了电石渣捕集CO2过程中的循环稳定性。

图2 电石渣、水合CaO和石灰石的碳酸化转化率[12]Fig.2 Carbonation conversions of carbide slag,hydrated CaO and limestone[12]

李英杰等[14]研究发现,流态化下电石渣的碳酸化转化率和反应速率高于固定床,该优势随循环次数的增加更加明显。ZHANG等[14]发现,流态化下电石渣的抗磨损性能比石灰石更强,第20次和第50次循环中石灰石的磨损率分别是电石渣的1.8和3.4倍,且电石渣的磨损率随循环次数的增加而迅速减小,第50次循环的磨损率约为第20次的50%。SUN等[15]发现,在加压(1.3 MPa)碳酸化条件下,10次循环后煅烧电石渣的比表面积和比孔容分别为常压(0.1 MPa)碳酸化条件下的2.95和3.75倍,更有利于电石渣吸收CO2。

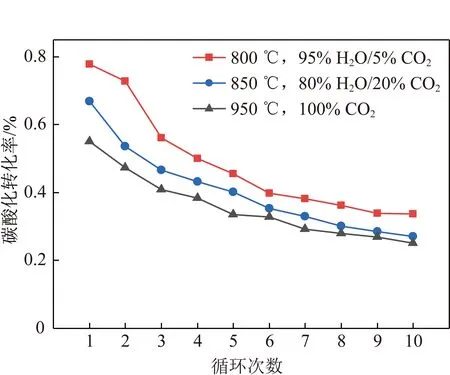

利用钙循环进行CO2捕集时,为了实现CO2富集,通常使煅烧炉中形成高体积分数CO2气氛(>95%),此时CaCO3分解所需温度在900 ℃以上,高煅烧温度会造成钙基工业固废的严重烧结。ZHANG等[16]通过提高煅烧气氛中水蒸气体积分数降低CO2分压,从而降低煅烧温度,减轻钙基工业固废烧结。图3对比了电石渣在3种煅烧气氛及其对应煅烧温度下的CO2捕集性能。煅烧气氛中水蒸气体积分数为95%时,煅烧温度降低至800 ℃,钙基工业固废的CO2捕集性能大幅提高。HE等[17]发现,碳酸化气氛中水蒸气体积分数对电石渣捕集CO2性能的影响具有两面性:水蒸气降低了O2-向产物层外扩散的阻力,促进碳酸化反应的发生,该促进作用随水蒸气体积分数的升高而越发明显;但水蒸气体积分数增加对电石渣CO2捕集性能并不总是促进作用,在较长碳酸化时间(如20 min)和较高体积分数水蒸气中的电石渣,在短时间内会获得更高的碳酸化转化率,但在剩余时间中高体积分数水蒸气会加剧电石渣的烧结,因此采用较短的碳酸化时间可避免该不利影响。

图3 高体积分数的CO2、水蒸气下煅烧电石渣的CO2捕集性能比较[16]Fig.3 Comparison of CO2 capture performance of carbideslag calcinated under high-concentrationCO2 and high-concentration steam[16]

HE等[18]研究了在煅烧/碳酸化循环中引入再碳酸化过程对电石渣捕集CO2性能的影响。在第11次碳酸化(650 ℃,20% CO2/80% N2,20 min)后引入再碳酸化(800 ℃,20% H2O/80% CO2,5 min)时,第12次循环的碳酸化转化率迅速增至44%,第13次循环的碳酸化转化率升至58%,为第11次循环的3.05倍,随后电石渣的碳酸化转化率随循环次数的增加缓慢下降。说明再碳酸化可改善再次煅烧后电石渣的孔隙结构,有利于碳酸化反应的进行,提高电石渣的CO2捕集能力。

1.2 冶炼渣

冶炼渣指在金属冶炼过程中产生的固体废物,包括高炉渣、钢渣等,主要成分为CaO,SiO2,Al2O3,MgO等。我国回收的高炉渣、钢渣主要作为水泥原料或用于道路铺设[19],但回收利用量远小于冶炼渣的产生量,冶炼渣的综合利用存在较大压力。与石灰石相比,采用钢渣捕集CO2可减少约30%的成本,因此冶炼渣作为CO2捕集材料是一种可行的方法[20]。文献[21-22]对钢渣高温下碳酸化直接固定CO2进行了研究。

虽然钢渣含钙量较高,但多数以CaSiO4和Ca12Al14O33形态存在而无法直接与CO2反应[23]。因此要提高钢渣的CO2吸收性能,首先需实现CaO的生成。酸浸取是将惰性钙转化为CaO的有效手段。FANG等[24]采用醋酸处理钢渣制备钙基吸收剂,发现在30 ℃时采用1 mol/L的醋酸(液固比(mL∶g)为5∶1)浸渍10 min得到的钢渣中CaO质量分数可达98.86%。在第20次循环中其CO2吸收量为0.29 g/g,比第1次循环下降了52.3%,远小于相同实验条件下石灰石的性能衰减(80.39%)。TIAN等[25]发现,在多次煅烧/碳酸化循环过程中,醋酸处理钢渣的CO2吸收量均基本保持在0.25 g/g,30次循环后捕集性能仅衰减12%,表现出较强的循环稳定性。钢渣中含有的MgO和高温煅烧时生成的Ca12Al14O33可有效减缓钢渣的高温烧结。然而煅烧时CaO与Fe2O3生成的CaFe2O5高温下易烧结,降低了钢渣的CO2捕集性能。YASIPOURTEHRANI等[26]分别采用醋酸和硝酸对高炉渣进行浸渍处理,发现经3 mol/L的硝酸浸渍120 min制备的钢渣中含有较多MgO,具有较好的抗烧结性能,20次循环后平均每次循环捕集性能衰减约2.3%。

1.3 造纸白泥

造纸白泥是造纸厂碱回收过程中因苛化反应产生的固体废物,主要成分为CaCO3。2020年我国机制纸及纸板产量约为12 700万t,每生产1 t纸浆即产生0.5 t造纸白泥[27]。目前,造纸白泥利用率较低,主要通过填埋处理,造成了土地资源的浪费及环境污染[28-29]。SUN等[27,30]通过实验和表面反应控制动力学模型分析发现,造纸白泥在初期循环中CO2捕集性能较低,但在长周期循环中稳定性较好,第2~100次循环中造纸白泥的碳酸化转化率基本保持在21%。煅烧后造纸白泥的孔隙主要分布在1~10 nm,吸收CO2后易造成孔隙堵塞,从而抑制了后续碳酸化反应,这是造纸白泥初期CO2捕集性能较低的原因之一。

SUN等[27]发现,造纸白泥中Cl含量较高,会抑制碳酸化反应,加剧煅烧时造纸白泥的高温烧结。采用水洗方式处理造纸白泥后发现,将Cl/Ca摩尔比降至低于1∶100可减轻Cl的不利影响,大幅提高造纸白泥的CO2捕集性能。100次循环后水洗造纸白泥的捕集CO2性能最高,分别为相同循环次数下造纸白泥和石灰石的1.8倍和4.8倍。水洗处理后,煅烧造纸白泥的10~100 nm孔隙明显增加,其有利于CO2的吸收[31]。MA等[32]采用蔗糖去除造纸白泥中的杂质,蔗糖处理后第15次循环中造纸白泥的碳酸化转化率由6.3%提高至15%,超出未处理时的8.7%。LI等[33]发现延长第1次循环时的碳酸化时间(由3 h增至12 h)有助于在造纸白泥内部形成更多的10~100 nm孔隙,从而提高造纸白泥CO2捕集性能。

1.4 其他类型工业固废

除上述工业固废外,废弃大理石也可用于钙循环捕集CO2。PINHEIRO等[34]讨论了多种废弃大理石的CO2捕集能力。第1次循环中,与石灰石的碳酸化转化率(78.6%)相比,废弃大理石具有更高碳酸化转化率(89.7%~93.3%)。在前10次循环中,废弃大理石的CO2捕集性能下降36%~44%,而石灰石下降50%。废弃大理石煅烧后具有较多的2~50 nm孔,同时含有MgO,Al2O3,SiO2等杂质,这些均有利于废弃大理石的捕集CO2活性和循环稳定性。

粉煤灰[35]、铝土矿尾矿[36]、废白土[37]等工业固废含有较多的SiO2和Al2O3。YAN等[38]发现,掺杂质量分数为10%的粉煤灰,CaO在第1次循环中的CO2吸收量为0.25 g/g,5次循环后升至0.29 g/g,随后稳定在0.22 g/g;第30次循环时粉煤灰改性CaO的CO2吸收量是石灰石的1.17倍,认为在煅烧阶段部分CaO与粉煤灰中的SiO2和Al2O3反应生成Ca2Al2SiO7,作为支撑体均匀分布在CaO晶粒周围,提高了CaO的抗烧结性能。ZHANG等[36]采用铝土矿尾矿改性造纸白泥,铝土矿尾矿中的Al2O3与CaO反应生成支撑体Ca12Al14O33,提高了造纸白泥循环捕集CO2的稳定性,第15次循环后其碳酸化转化率比未处理白泥高16.81%。SU等[37]研究发现,添加质量分数为10%的热解再生废白土改性CaO,20次循环后CO2吸收量为0.164 g/g,比石灰石高67.3%。热解再生废白土的主要成分为SiO2,在钙基材料煅烧阶段中SiO2与CaO反应生成CaSiO4,增强了钙基材料的抗烧结能力。YAN等[39]发现,赤泥提高钙铝铈复合材料的吸收CO2活性,赤泥改性钙铝铈复合材料(赤泥添加量为5%)具有更高的CO2捕集能力,20次循环后CO2吸收量为0.51 g/g,比钙铝铈复合材料高6.3%。

综上,电石渣、冶炼渣及造纸白泥是较多用于钙循环捕集CO2的工业固废。其中,冶炼渣需通过酸浸取等处理,将惰性钙转化为CaO,以提高其CO2捕集性能;造纸白泥中含有的Cl会抑制碳酸化反应,通过洗涤降低Cl含量后,造纸白泥的CO2捕集能力得到大幅提高。而电石渣无需额外处理也具有较高的CO2捕集性能。3种钙基工业固废均具有较强的循环稳定性。在长循环周期内,电石渣的CO2捕集性能远高于造纸白泥与酸浸取后冶炼渣。因此,电石渣在钙循环捕集CO2过程中更具优势。

2 提高钙基工业固废循环捕集CO2性能方法

2.1 化学改性

化学改性主要通过化学处理优化钙基工业固废的微观结构,增强其CO2吸收性能[40]。常采用有机酸如醋酸、丙酸、柠檬酸等对钙基工业固废进行改性。LIU等[41]以粗木醋液改性处理的电石渣取得了较高的捕集CO2性能,第20次循环时的碳酸化转化率为47%,比电石渣高27%;采用两段煅烧方式,先在低温(400 ℃)下热解,释放有机物,再在高温(850/950 ℃)下进行煅烧。两段煅烧避免了一次高温煅烧过程中释放有机物的剧烈燃烧所造成的CaO烧结。SUN等[42]发现,经丙酸处理后的电石渣在20~100 mm的孔隙明显增加,有利于CO2在电石渣内部的吸收。第20次循环的丙酸改性电石渣碳酸化转化率为51%,比未处理电石渣高约53.7%。NAWAR等[43]分别采用多种有机酸(醋酸、柠檬酸、甲酸、乳酸、苹果酸、酒石酸、草酸、丙酸等)对废弃大理石进行处理,第20次循环后改性的废弃大理石碳酸化转化率提高70%~76%。与废弃大理石相比(比表面积6.007 m2/g,平均粒径23.7 μm),50%丙酸改性废弃大理石具有更大的比表面积(31.39 m2/g)和更小的平均粒径(18.65 μm),可大幅提高电石渣的捕集CO2性能。

2.2 支撑体/添加剂的掺杂

塔曼温度较高的材料通常具有较高的抗烧结性能。因此,通过添加塔曼温度较高的材料,如Al2O3[44],MgO[45],ZrO2[46],TiO2[47],La2O3[48],Y2O3[49],Ca2SiO4[50],CaZrO3[51]等作为支撑体是减缓常规钙基材料烧结的有效手段。

LI等[52]采用电石渣、硝酸铝和甘油为原料通过燃烧合成法制备铝改性电石渣,发现CaO/Al2O3质量比为90∶10时,燃烧合成过程中硝酸铝中的Al2O3与电石渣中的CaO反应生成Ca3Al2O6,Ca2Al2O6作为支撑体提高了铝改性电石渣的抗烧结性能,增强了循环稳定性;50次循环后铝改性电石渣微观结构仍疏松多孔,其CO2吸收量为电石渣的1.8倍。MA等[53]采用电石渣、硝酸镁和生物柴油副产物通过燃烧合成法制备了镁改性电石渣,其主要成分为CaO和MgO,发现在镁改性电石渣中,MgO晶粒抑制了CaO晶粒的融合和长大,增强了抗烧结性能;生物柴油副产物可使Ca2+和Mg2+混合形成均一溶液,充分发挥MgO的抗烧结作用;第20次循环后镁改性电石渣(CaO/MgO质量比为80∶20)的CO2吸收量为0.42 g/g,比电石渣高60%。

MA等[56]采用电石渣、高铝水泥和生物柴油副产品通过燃烧合成法制备铝改性电石渣。在苛刻煅烧条件(920 ℃,70% CO2/N2)下,第30次循环中铝改性电石渣(CaO/Al2O3质量比为90∶10)的CO2吸收量为0.27 g/g,约为电石渣的1.7倍。铝改性电石渣中Ca12Al14O33和Ca2Al2SiO7阻止了CaO的团聚,减缓了烧结。CAI等[57]采用MgO,ZrO2,NiO及其组合(MgO-ZrO2,MgO-NiO)通过共沉淀法分别制备了改性电石渣。NiO与CaO,CO2均不发生反应,而ZrO2和CaO反应生成稳定性更强的CaZrO3。CaZrO3,ZrO2和NiO可阻碍CaO团聚,增强电石渣的抗烧结性能。MgO-ZrO2改性电石渣(CaO∶MgO∶ZrO2质量比为75∶15∶10)具有最高CO2捕集性能,在苛刻煅烧条件(900 ℃,100% CO2)下,20次循环后CO2吸收量为0.28 g/g,性能衰减18.47%,远小于电石渣(67.75%)。

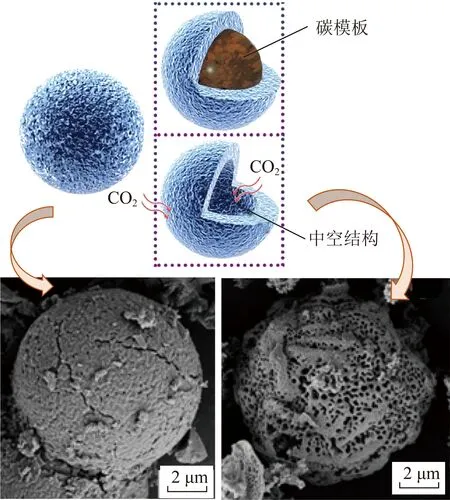

MA等[58]将葡萄糖水热碳化制备的微米碳球模板与电石渣、高铝水泥混合进行水热合成反应,随后将混合物干燥并置于马弗炉中燃烧去除碳模板,制备具有中空微米球形结构的铝改性电石渣。其结构模型及表观形貌如图4所示。该铝改性电石渣的多孔中空球壁由CaO和Ca12Al14O33均匀构成,且在循环捕集CO2过程中保持较好的稳定性。在温和及苛刻煅烧条件下,第20次循环后中空微球铝改性电石渣(CaO/Al2O3质量比为95∶5,碳模板源浓度为1 mol/L,在600 ℃下燃烧1 h)的CO2吸收量分别为0.37 g/g和0.21 g/g,约为电石渣的1.6倍和2倍。计算表明,在相同钙基吸收剂循环量条件下,达到90% CO2捕集效率时,所需中空微球铝改性电石渣(高铝水泥添加量为5%)的补充量仅为电石渣的一半;在该条件下,与电石渣相比,采用中空微球铝改性电石渣可降低煅烧炉能耗88.3 kJ/mol(以CO2计)。

图4 中空微球铝改性电石渣的结构模型及表观形貌[58]Fig.4 Schematic diagram and structural pattern ofhollow micro-sphere-like Al-modified carbide slag[58]

采用乙酸处理电石渣和硝酸铝可进一步提高中空微球铝改性电石渣的CO2捕集性能[59]。乙酸和电石渣反应生成的醋酸钙在高温下分解释放气体,在电石渣中产生大量孔隙,有助于碳酸化过程中CO2在电石渣内部的吸收。10次循环后,添加5% Al2O3中空微球铝改性电石渣的CO2捕集性能是添加5%水泥的1.5倍。MA等[60]以纸纤维为模板,乙酸处理电石渣和硝酸铝分别作为钙源和铝源,制备具有中空微米管状结构的铝改性电石渣(CaO/Al2O3质量比为92.5∶7.5,在600 ℃下燃烧1 h),结构模型及表观形貌如图5所示,由图5可知,中空微管铝改性电石渣的管壁同样由均匀分布的CaO和Ca12Al14O33构成。图6对比了温和及苛刻煅烧条件下中空微球铝改性电石渣[59]、中空微管铝改性电石渣[60]及电石渣的CO2捕集性能。改性电石渣具有更高的捕集CO2性能;中空微管铝改性电石渣在10次循环后比中空微球更加稳定。在苛刻煅烧条件(920 ℃,70% CO2/N2)下,30次循环后的中空微管铝改性电石渣的CO2吸收量为0.33 g/g,分别比中空微球铝改性电石渣和未处理电石渣高16%和112%。

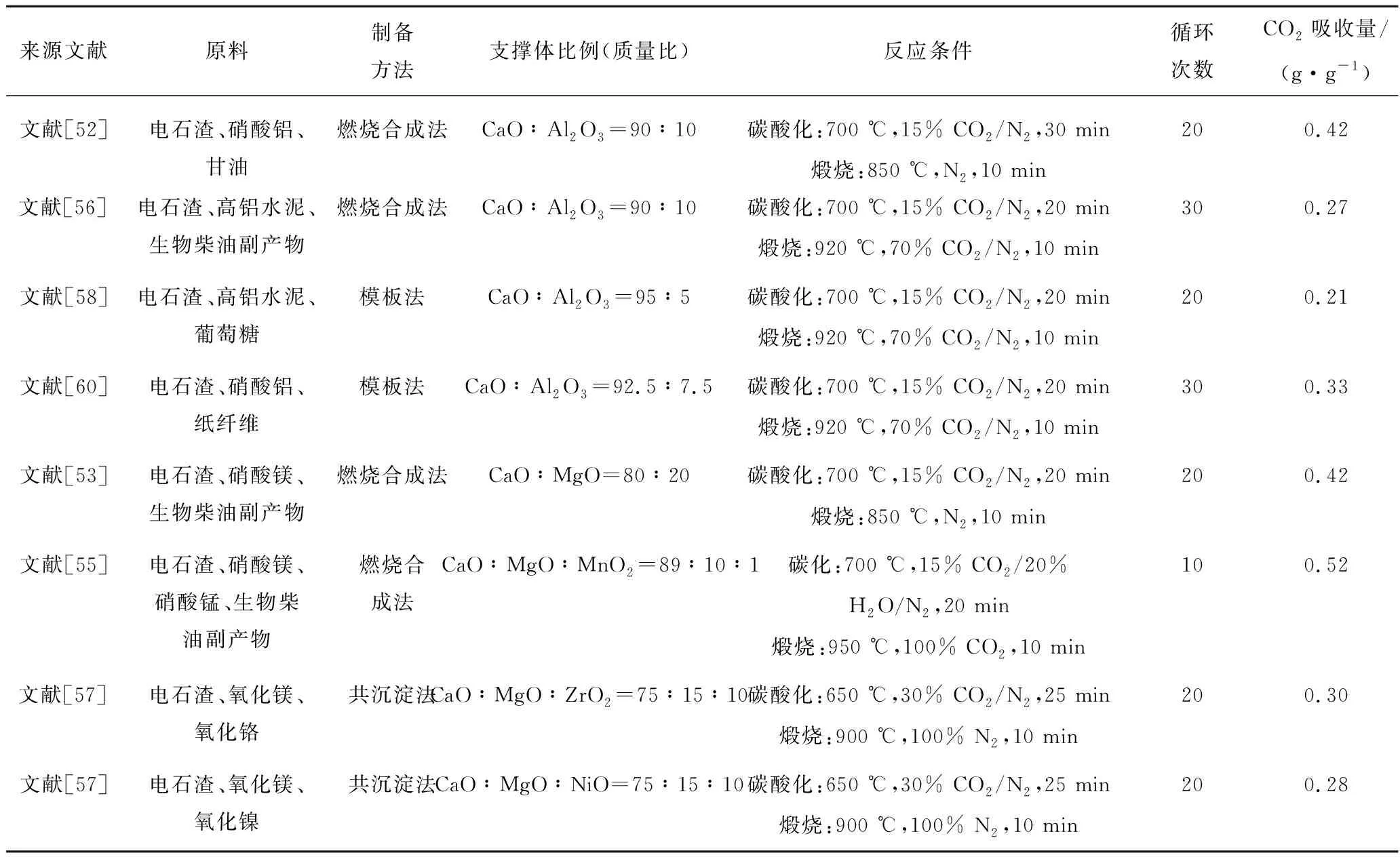

表1对比了添加不同支撑体的改性工业固废的CO2捕集性能。采用Al2O3与CaO生成的钙铝酸盐(Ca2Al2O6,Ca12Al14O33)和MgO作为支撑体对钙基工业固废CO2捕集性能的增强效果最明显,且这些支撑体来源广泛、成本较低,具有工业应用前景。

表1 添加不同支撑体的改性钙基工业固废CO2捕集性能比较

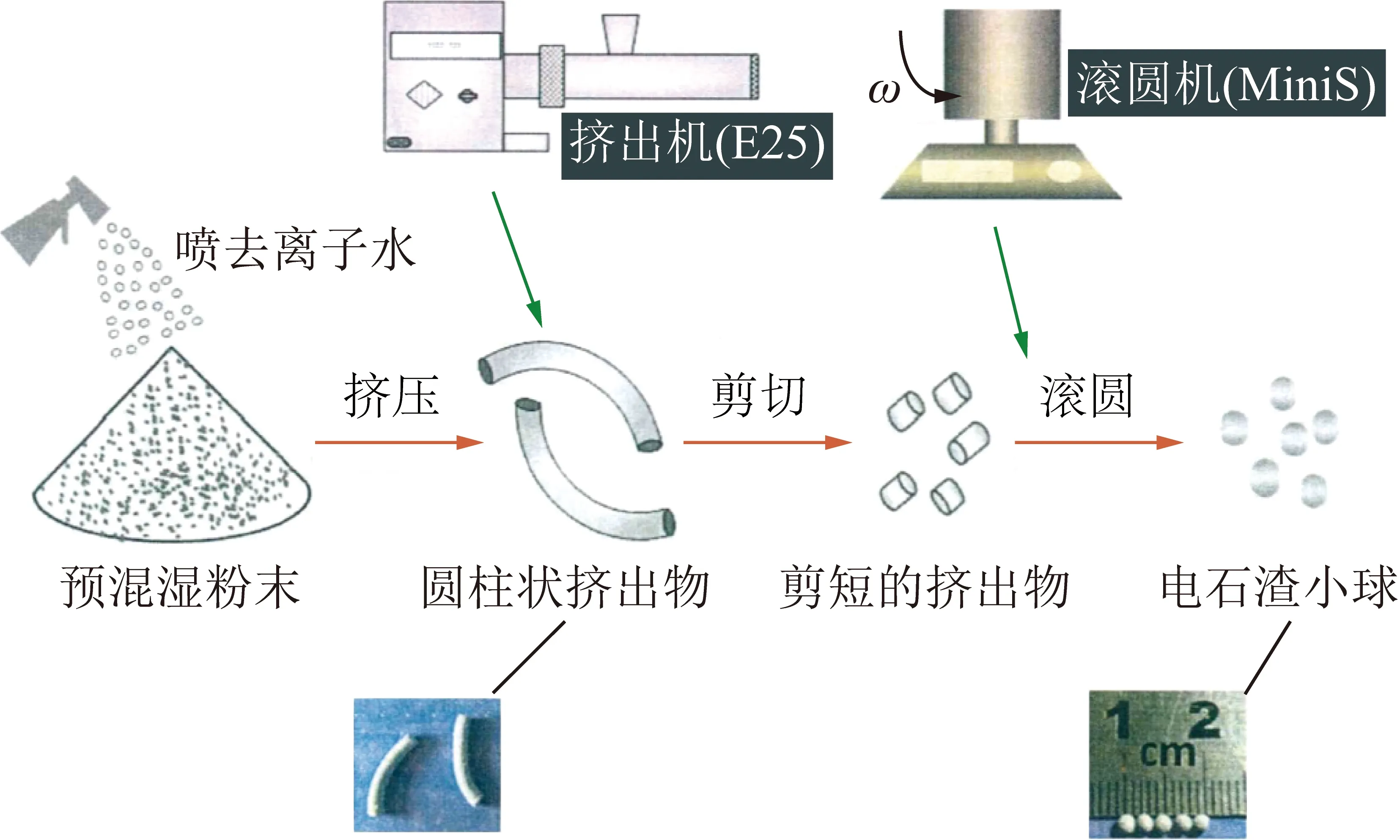

2.3 工业固废型钙基材料的成型研究

粉末状钙基工业固废的颗粒粒径通常较小,在流化床反应器中易逃离造成损失。通过粉末成型可增强钙基工业固废的机械强度及抗磨损性能。挤压-滚圆法、压片法等是常用的粉末成型方法[61]。挤压-滚圆法制备电石渣球流程如图7所示。CAI等[62]采用硅酸盐水泥为黏合剂通过挤压-滚圆法制备电石渣球,发现其在多次循环捕集CO2中的损耗率(约为1.5%/循环)远小于电石渣(约为4.3%/循环)。SUN等[63]通过压片法制备了直径1 mm、长2 mm的柱状酸洗钢渣颗粒,平均抗压强度达(7.0±1.1) MPa。在前10次循环中,钢渣球的CO2捕集性能低于石灰石球,从第11次循环开始钢渣球的CO2捕集性能高于石灰石球。由于MgO的存在,钢渣球表现出更好的循环稳定性。第50次循环中钢渣球的碳酸化转化率为44.33%,是石灰石球的1.76倍。SUN等[64]对不同尺寸范围的电石渣小球(0.90~1.25,2.00~2.36,2.80~3.35 mm)和电石渣粉末的CO2捕集性能进行对比,发现电石渣小球的颗粒尺寸对其CO2捕集性能的影响基本可忽略。与电石渣粉末相比,电石渣小球的CO2捕集性能略有降低,但机械性能更强。通过外力进行的造粒过程(如压片法、挤压-滚圆法)会破坏钙基材料原有的孔隙,增大CO2在材料中的扩散阻力。为此,可添加造孔剂优化孔隙结构。SUN等[64]在挤出-滚圆法制备电石渣球过程中添加微晶纤维素作为造孔剂,添加质量分数20%微晶纤维素的电石渣球在化学反应控制阶段的碳酸化速率明显升高,第25次循环后的碳酸化转化率为53%。SUN等[65]证明含氯量低的废弃塑料(如废弃塑料瓶、一次性塑料杯子和废旧轮胎)均可作为造孔剂,添加质量分数为5%废塑料的电石渣球具有最高的CO2捕集性能,25次循环后CO2吸收量为0.277 g/g,是相同条件下电石渣球的1.27倍。

图7 挤压-滚圆法制备电石渣球示意[64]Fig.7 Schematic diagram of carbide slag pelletsfabricated by extrusion-spheronization method[64]

3 结语与展望

采用钙基工业固废捕集CO2能够同时实现工业固废的资源化利用和碳捕集。钙基工业固废,如电石渣、冶炼渣、造纸白泥等具有一定的CO2吸收性能。与石灰石相比,电石渣、冶炼渣和造纸白泥的CO2捕集性能更强。针对多次循环中钙基工业固废高温烧结导致CO2捕集性能下降的问题,可通过化学改性、添加支撑体/添加剂和成型造粒进行改善。有机酸等化学试剂改性可优化钙基工业固废的微观结构。添加钙铝酸盐(Ca2Al2O6,Ca12Al14O33),MgO,ZrO2,CaZrO3,NiO等支撑体可提高钙基工业固废的循环稳定性,其中钙铝酸盐和MgO支撑效果更好,具有工业应用前景。添加剂(如Mn)可促进钙基工业固废中电子转移,从而提高碳酸化速率;对钙基工业固废进行成型造粒可提高其抗磨损性能,更好的实现工业应用。然而,钙基工业固废捕集CO2研究仍停留在实验室阶段,主要集中在固定床反应器和热重仪上,其他类型反应器(如流化床、双流化床、气流床等)上开展的研究很少,钙基工业固废在多种反应器上的CO2捕集性能仍待深入研究。与模拟烟气不同,实际烟气中存在多种杂质气体,对于多种杂质气体共存时钙基工业固废的捕集CO2性能及其提高方法研究较少。未来研究工作可进一步结合实际应用条件,开发更加高效的钙基工业固废及改性方法,推动钙基工业固废向大规模工业应用方向发展。