高超声速飞行器主动质量引射热防护技术研究进展

2023-01-05沈斌贤周述光

沈斌贤,曾 磊,刘 骁,周述光,葛 强

(中国空气动力研究与发展中心 计算空气动力研究所,绵阳 621000)

0 引 言

有别于传统再入飞行器的大气层短时间单次飞行特点,新一代临近空间高超声速飞行器具有长时间、高马赫、高过载、可变轨的飞行特点,甚至还有可重复使用的需求。飞行器面临严酷的气动加热和复杂的力学环境,其独特的飞行环境和飞行特点给热防护系统的设计带来了极大挑战。

相比传统再入飞行器的轴对称简单外形,长时间临近空间高超声速飞行器的变弹道、滑行、长时间可控等飞行特征,使得飞行器气动外形变得更加复杂,出现了尖锐前缘、局部凸起物等复杂结构。在高超声速气流中,尖锐前缘、局部凸起物等会使得气动加热更加剧烈[1]。飞行器长时间的加热会导致热量累积,结构温度升高而使得飞行器表面烧蚀;扁平结构长时间受热不均也会导致结构发生显著变形[2]。外形的变化会改变气动特性,增加控制的难度。因此,为了满足长时间可重复使用需求,新一代临近空间高超声速飞行器不仅要面临更加严峻的热环境,更要维持飞行器外形不变。

传统的被动热防护难以承受长时间高热流的冲击,目前广泛采用的半被动烧蚀热防护,受到长时间持续加热,飞行器外形会发生变化[3]。新型热防护方案如磁控热防护[4]、疏导式热防护[5]等,具备维形的功能,但是其热防护性能有限,仅适用于中等热流密度的飞行工况。对于更高热流密度的飞行工况,则需要冷却性能更强的主动热防护。质量引射式热防护通过将携带的冷却工质注入流场的方式改变流场形态,减少气动加热,同时利用冷却工质储存的“冷量”将结构热量携带出去,降低结构温度。这种方案适用于高强度的热环境,能长时间使用,可重复性好,在高超声速飞行器热防护方面具有可观的应用前景,是未来高超声速飞行器热防护系统的备选方案之一[6]。目前研究较多的主动质量引射式热防护方案主要有发汗冷却、气膜冷却、逆向射流等[7-8]。

1 质量引射主动热防护简介

1.1 发汗冷却

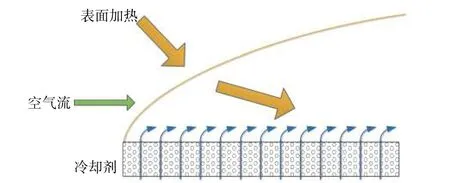

发汗冷却借鉴生物体发汗散热的方式,冷却工质如汗液一样,从受热表面小量慢速溢出,自然形成一层较均匀的薄膜包裹在飞行器表面,冷却工质既能够吸收飞行器热量并携带出去,又能够抬高附面层形成隔热屏障,减少气动加热,其原理如图1所示。

发汗冷却可以分为多孔材料发汗冷却与层板发汗冷却。多孔材料一般由连续分布的微孔通道和固体骨架构成;而层板发汗结构则是通过在金属薄片上加工微槽道,并将大量的金属薄片按照预定的结构组合在一起,通过扩散焊等技术整体成型的具有大量微通道的发汗结构。层板发汗结构相比多孔材料,其优势在于冷却通道的可设计性,即可以根据环境条件而预制不同的流道,从而控制冷却剂的供应。对于发汗工质的选择,既可以采用液态冷却剂如水等,充分利用其相变潜热,也可以采用氮气、空气等其他介质,还可以采用低熔点固态工质,如低熔点固态铵盐、钨渗铜等[9]。

发汗冷却的热防护机理主要体现为冷却剂在多孔结构内的换热作用和冷却膜结构的隔热作用。前者是典型的多孔介质复杂传热传质问题,后者则是有壁面射流时的高超声速气动加热问题。多孔介质复杂传热传质是发汗冷却的显著特征,主要体现在达西流动、非平衡传热和相变模拟。多孔介质几何参数千差万别,内部结构多种多样。多孔介质的孔隙率、比面、迂曲度、固体颗粒尺寸等结构参数,发汗工质的传导系数、饱和度、毛细压力等流体属性都会影响发汗工质在多孔结构内的流动。对于多孔介质的动量传递过程,多采用基于达西定律的动量方程进行描述。多孔介质传热过程则主要包括固体骨架间的相互热传导和孔隙中流体的导热与对流换热过程[10]。对于多孔介质发汗冷却的传热过程模拟主要采用固体骨架与发汗工质局部热平衡的单温度模型和存在温差传热的局部热非平衡双温度模型[11-12]。当液体在多孔介质内部发生相变时,将存在于两相流动及两相之间的质量转移;由于相变导致的冷却迟滞和振荡等现象,使得发汗冷却传热过程的描述更为复杂[13]。Dong和Su等在描述液体相变发汗冷却的分相模型、两相混合模型的基础上,提出了半混合模型和流体修正温度的两相混合模型,克服了分相模型复杂外形计算时的局限性和两相混合模型对流项、扩散项系数阶跃导致的收敛性差的问题;并基于上述模型求解了钝体头锥的相变发汗冷却过程[14-15]。如图2所示,Hu等[16]采用修正的两相混合模拟方法计算所得的温度分布与实验测得的温度吻合较好。

图1 发汗冷却原理示意图Fig.1 Cooling principle of transpiration

图2 相变模拟数值计算试验对比图[16]Fig.2 Comparison between numerical and experimental results in phase change[16]

有壁面射流的高超声速气动加热问题是典型的复杂热质边界条件下的热-流-固耦合问题,早期采用经验公式进行计算。Eckert等[17]结合大量的实验数据,拟合出有/无壁面引射情况下传热系数之间的关系式,得到了依赖于吹风比、比热比和主流状态参数的无量纲壁面温度。Kays[18]考虑了发汗冷却薄膜对边界层厚度的影响,从壁面到边界层外缘对控制方程进行积分,得到一个吹风特性参数,建立了考虑壁面引射时的传热关系式。德国的BÖHRK等[19]开发了一套半经验半数值的方法,用于求解高超声速来流条件下的发汗冷却壁面温度和内部热响应情况,程序名为HEATS(heat exchange analysis for transpiration systems)。HEATS在热环境和热结构计算中考虑了冷却剂薄膜隔热的影响,其结果得到了SHEFEX Ⅱ再入飞行数据的检验[20-21]。随着CFD技术的发展,采用数值解耦的方法求解高超声速发汗冷却流场和结构温度场的方法逐步得到应用。Dong等[14]在主流区域求解高超声速流场获得气动热条件,通过流场求解获得的热流和压力作为输入条件,在多孔结构内部通过半混合模型求解液态水相变时的流动传热过程。Su等[15]通过耦合壁面上热流、压力、温度和速度的传递,按照一定的顺序迭代求解主流和多孔介质冷却剂流动,提升了计算的精度。高超声速流动全场耦合的发汗冷却模型,通过对多孔介质内流动表观速度的处理,将动量方程转化为与外部主流具有相同表现形式的方程,从而对高超声速流场与多孔结构热质传递进行统一求解。丁锐[22]采用全耦合方法模拟了发汗面耦换热特性及其对下游的影响规律。Xiao等[23]采用大涡模拟全耦合方法模拟多孔壁面边界层流动,获得了边界层内周期性的涡旋运动及其演化规律。

发汗冷却热防护性能在风洞试验和飞行试验中得到了验证。Van等[24]用液态水对锥形头部进行发汗冷却试验,试验件的温度从2000 K降到了300 K,并观测到了结冰现象,如图3所示,冷却效果相当可观。德国宇航中心(DLR)在2012年的SHEFEX Ⅱ(sharp edge flight experiment)飞行试验中(试验飞行器模型如图4)开展了再入体发汗冷却试验,再入过程持续52 s,马赫数从10.2降到9.3,飞行高度从100 km下降到30 km。试验结果表明,采用发汗冷却试验区最大温度在380 K的基础上下降了87 K,证明了发汗冷却可以有效降低壁面温度[21]。

图3 液态水发汗冷却结冰现象[24]Fig.3 Ice beard in transpiration test[24]

图4 SHEFEX Ⅱ发汗冷却试验飞行器模型[21]Fig.4 Vehicle model of transpiration in SHEFEX Ⅱ[21]

1.2 气膜冷却

气膜冷却是通过小孔以一定的入射角度向主流射入一股冷却气流,在高温气体与飞行器表面之间形成隔热气膜层,并与飞行器表面进行换热,从而对飞行器进行冷却[25],其原理如图5所示。

图5 气膜冷却原理示意图[25]Fig.5 Cooling principle of film cooling[25]

气膜射流与主流的相互作用是气膜冷却的显著特征。射流与主流的相互干扰会影响近壁流场的结构和射流的发展,两者相互作用会诱发多种不同尺度的涡结构(肾形涡对、马蹄涡、弱涡街等)。提升气膜冷却效率的关键是降低射流流向主流的法向穿透量。射流孔结构及其排列方式是影响气膜射流与主流相互作用的关键结构因素。通过设计合理的气膜孔型(扇形孔、Console孔、月牙孔、哑铃孔)和排列方式(单排、多排、交叉)等,可以更好地控制气膜射流与主流的相互干扰,最终让更多的冷却工质附着在结构表面[26]。

气膜冷却作为一种有效的主动冷却方式已经被广泛地应用于涡轮叶片上,其技术应用已经非常成熟。在燃烧室或涡轮叶片气膜冷却中,射流通常沿切向方向或小角度注入主流中;而应用于高超声速飞行器前缘时,受限于结构,射流逆向或者大角度注入主流,这不利于冷却工质在飞行器表面的附着。不过,高超声速来流总压往往很高,来流的强压迫性作用会抑制射流在主流的穿透及诱发的涡结构,促进冷却工质在飞行器表面附着。高超声速气膜冷却的研究可以借鉴发动机气膜冷却的研究思路,研究不同来流雷诺数、吹风比[27]、气膜孔形状[28]、射流参数[29]等气膜冷却效率的依赖参数,并结合高超声速飞行器热流分布不均、激波干扰严重等特点进行针对性研究,如超声速射流引起的激波结构[30]、转捩等。

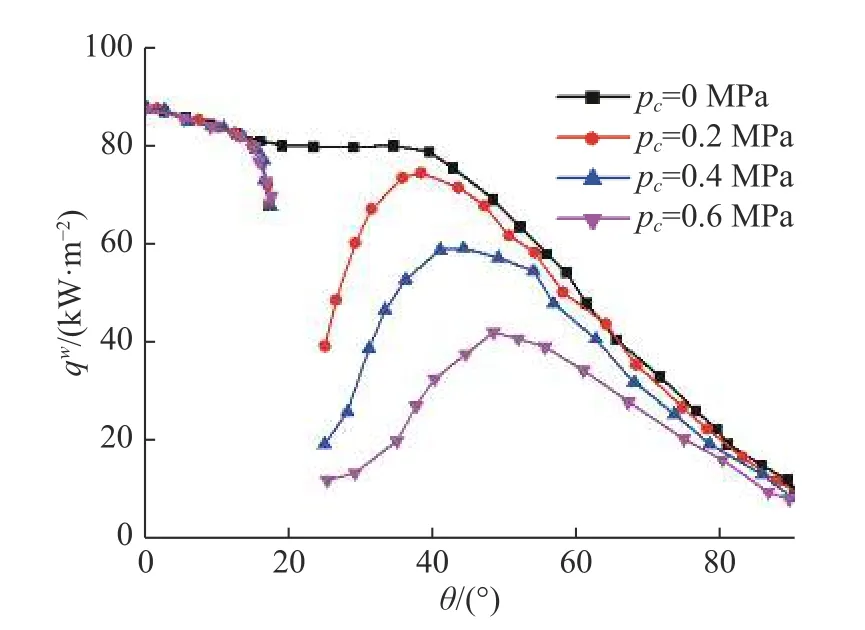

Sriram等[31]在IISc高超声速激波风洞中开展了单孔与多孔气膜冷却试验研究,试验拍摄了气膜冷却典型流场,如图6所示。试验中测得靠近驻点的第一测试点采用多孔气膜冷却后热流下降幅度超过50%。Gerdroodbary等[32]数值模拟了多孔气膜冷却流场结构和壁面传热特性,发现尽管气膜射流对宏观流场影响很弱,但是气膜射流覆盖在飞行器表面,减少了流场向壁面传递的热量,整体热载荷下降幅度超过了40%。Sahoo等[33]在马赫数5.75、总焓1.16MJ/kg或1.6 MJ/kg条件下开展了钝头体气膜冷却试验,采用氦气作为冷却气体,发现壁面的热载荷降低了30%~45%。Aso等[34]对钝头体非驻点区域气膜冷却特性进行了计算,气膜孔位于距驻点24°的位置,其热流分布如图7所示,冷却气体显著降低了气膜孔下游区域的温度,且随着冷却气体强度增加,气膜冷却对下游的冷却效果更强,冷却区域更大。Shen等[35]采用解耦的方法,耦合求解了气膜冷却结构防热特性,其中高超声速流场的气动加热单向耦合,采用冷壁计算热流后加载到结构场;气膜冷却剂在冷却通道内与结构的换热则通过温度和热流的传递,双向耦合计算。通过一定的热流和冷却剂加载方式,对比气膜冷却剂在边界层的隔热性能和在结构内的吸热性能,结果显示两者均发挥了不可替代的作用。

图6 气膜冷却试验流场结构图[31]Fig.6 Flowfield of film cooling in wind tunnel test[31]

图7 钝头体非驻点区域气膜热流分布图[34]Fig.7 Heat flux distributions of film cooling in non-stagnation region[34]

1.3 逆向射流

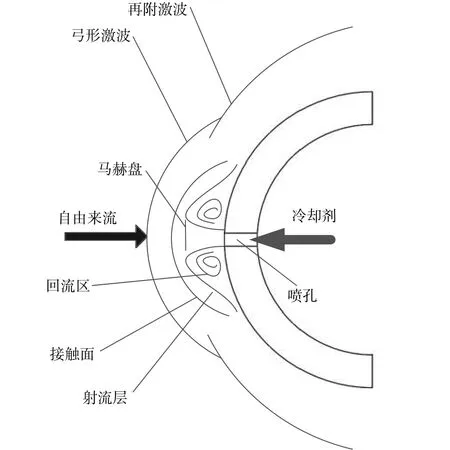

逆向射流采用驻点前缘开孔反向喷出高强度冷却工质的方式,形成类似减阻杆的“空气针”结构,将激波推离壁面,并在驻点两侧形成冷却工质回流区隔离热气流,达到热防护的目的[36]。

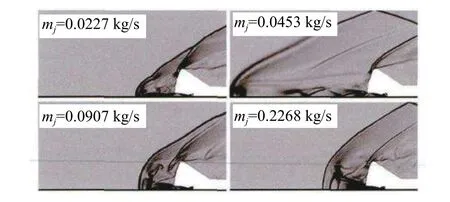

逆向射流采用高强度的冷却剂,射流与主流相互作用形成复杂的流场结构,包括来流与射流形成的剪切层、平衡来流的马赫盘、来流受射流冲击形成的弓形激波结构、射流受阻而形成的回流区域,以及绕剪切层流动的来流撞击物面形成的再压缩激波结构等[38],其流场结构如图8所示。图9给出了随射流流率增加时,逆向射流流场结构的变化趋势。当射流质量流率较低时,在喷管内或喷口形成的交叉斜激波结构会产生不稳定的流场结构,形成较弱的、振荡的弓形激波结构。此时射流穿透距离长,因此被叫做长穿透模式(LPM)。而随着射流质量流率增加,不稳定的长穿透模式会崩塌,形成稳定的流场结构,此时激波脱体距离缩短,因此被称为短穿透模式(SPM)。试验表明,长穿透模式时,没有稳定的脱体弓形激波、马赫盘等结构,自由来流可以破坏弓形激波并直接撞击物面,因此无法获得稳定有效的热防护效果[39-40]。

图8 逆向射流流场结构示意图[37]Fig.8 Flowfield structure of opposing jet[37]

图9 逆向射流LPM与SPM结构对比图[41]Fig.9 Comparisonsbetween LPM and SPM in opposing jet[41]

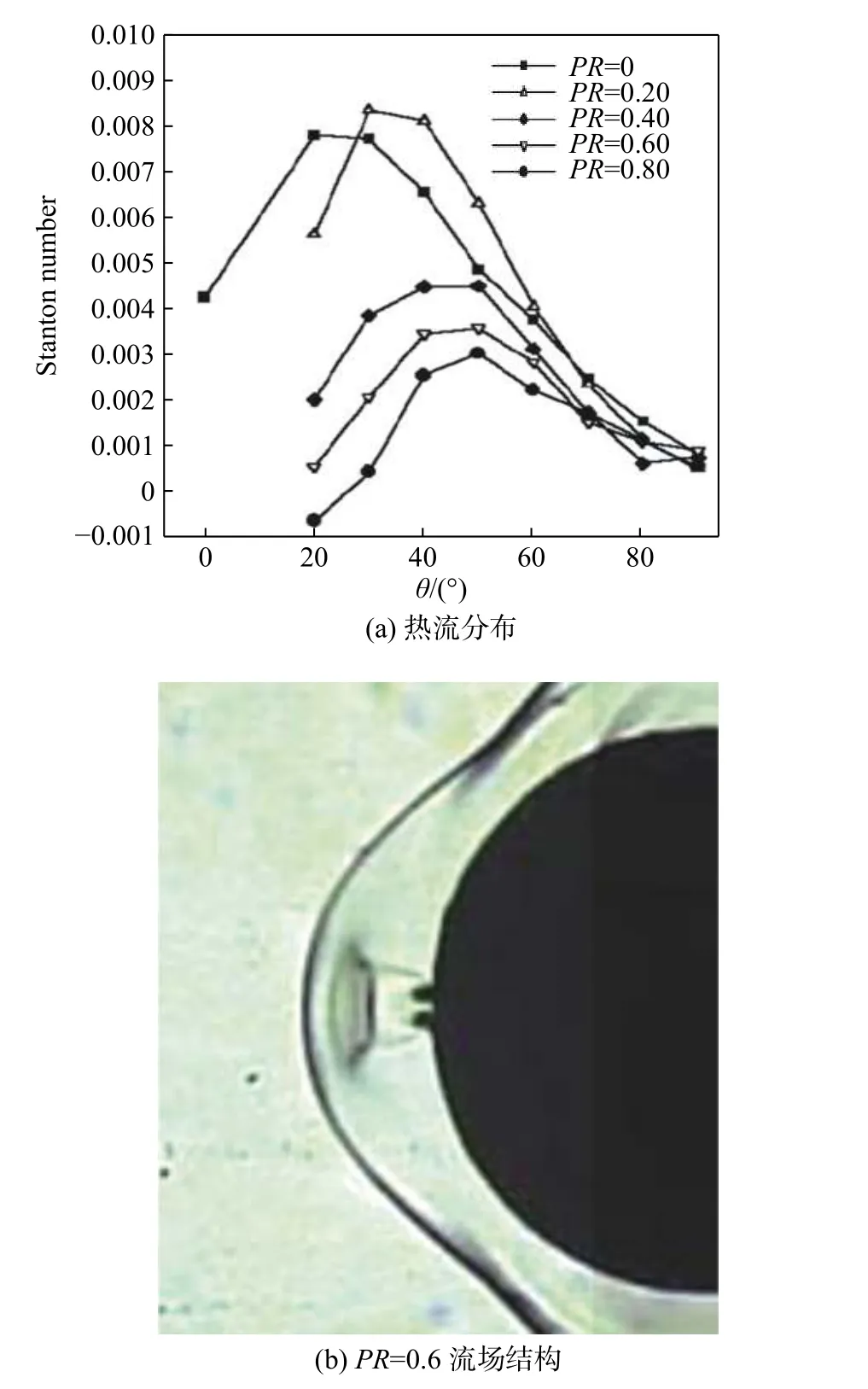

Hayashi等[37]的试验表明逆向射流有效地降低了驻点附近的壁面热流,降幅超过90%,热流峰值由驻点区域转移到肩部区域,且峰值相较于无射流工况大幅度降低。当总压比取0.8时,壁面最大热流下降幅度超过了50%。此外,试验还清晰地观测到SPM模式下的激波、马赫盘、再附激波等结构,其热流分布和流场结构如图10所示。Huang等[42]研究了射流压力对逆向射流热防护特性的影响,随着射流压力增加,热防护效果显著增强。Rong[43]进一步分析了射流强度对流场和气动加热的影响,提出了一个综合考虑射流压力、射流马赫数和射流面积的强度表征参数,射流强度越强,射流的热防护性能越好。Liu等[44]采用MPCCI耦合FLUENT和ABAQUS,基于温度和热流的传递,求解了逆向射流高超声速流场和飞行器防热结构的固体温度场,获得了结构温度随加热时间的变化特性。逆向射流可以应用于不同飞行器前缘构型上的气动热防护。美国从20世纪50年代开始,就针对阿波罗返回舱再入时的热防护问题开展了逆向射流在再入体飞行器上的应用研究[45]。对于升力体外形,Li等[46]将逆向射流技术应用于乘波体外形,采用变半径方法设计飞行器前缘,不仅提升了前缘的热防护效果,升阻比也提升了4%~5%。

图10 Hayashi逆向射流试验热流分布和流体结构图[37]Fig.10 Heat flux distributionsand flowfield in Hayashi’s experiments[37]

2 三种热防护方式对比

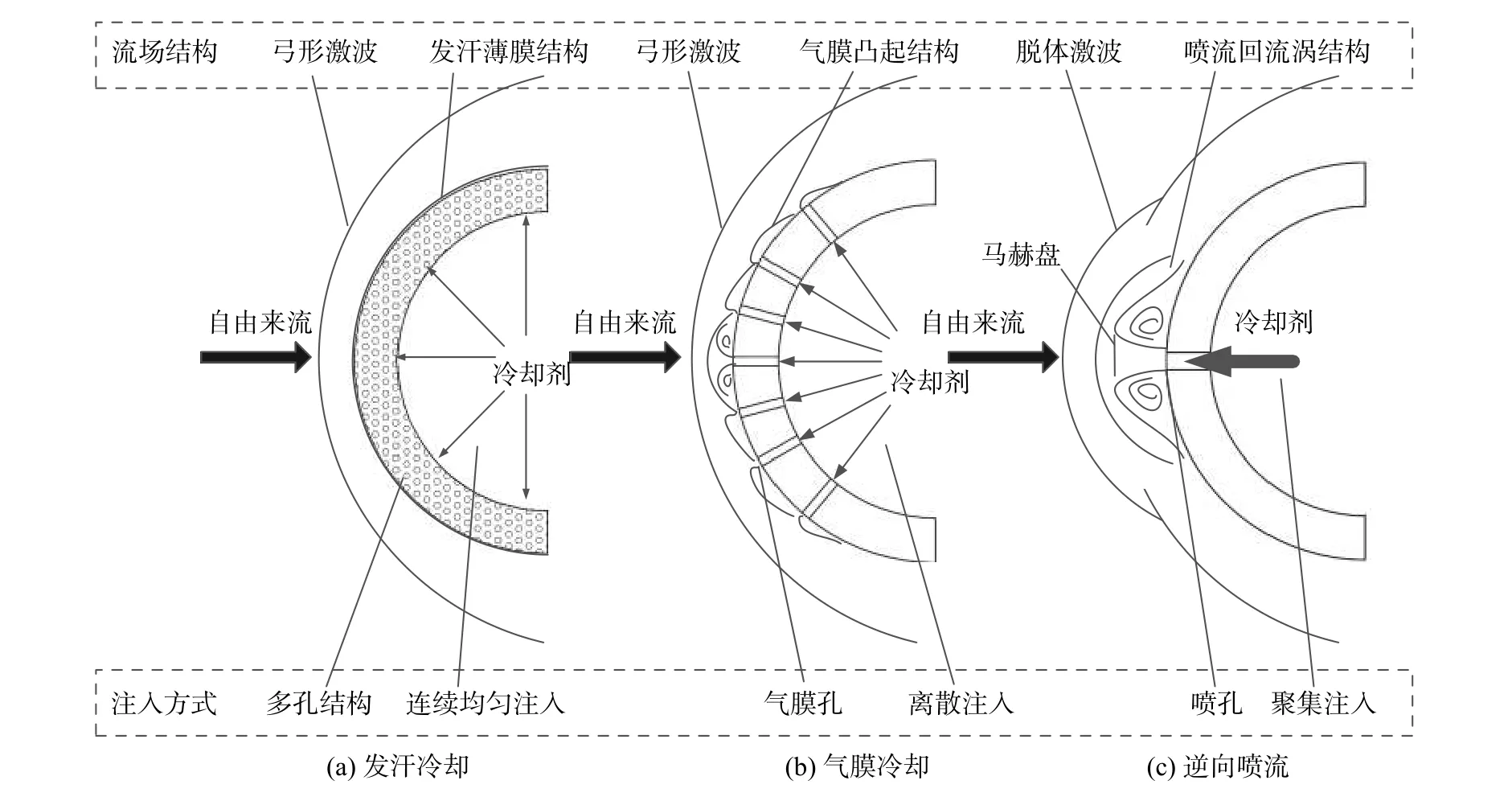

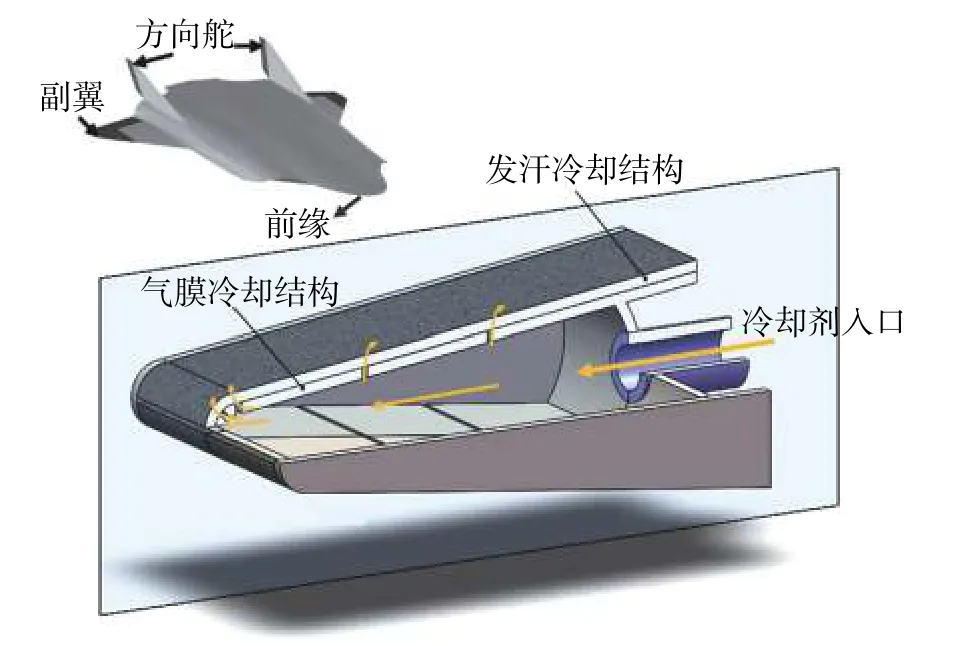

三种方式均采用主动流动控制方法,通过在飞行器表面覆盖低温流体的方式减少气动加热,同时冷却剂也可以通过与结构换热的方式将部分热量携带出去,但三者在注入方式、流场特征以及冷却效率等方面存在差异,对比示意图如图11所示。

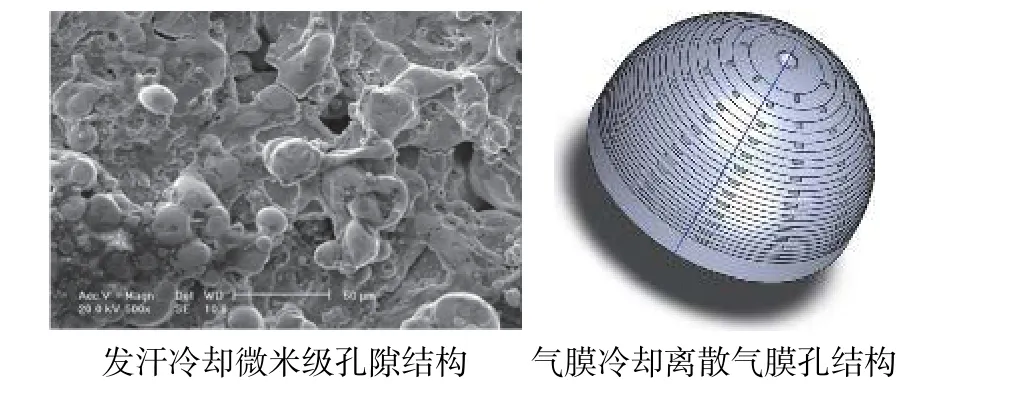

从冷却剂的注入方式来看,发汗冷却以多孔介质为载体,材料的孔隙可达到微米尺度甚至更小,因此冷却工质可以在飞行器表面实现大面积的连续均匀包裹,图12左图为多孔材料微米级孔隙结构。气膜冷却中无论采用何种孔型,气膜孔都是离散分布的,因此气膜在飞行器表面分区域非均匀覆盖,图12右图为离散的气膜孔结构。在孔的下游区域,随着距离的增加,气膜厚度逐渐降低直至消失。逆向射流多采用单一的射流孔或绕驻点的多个射流小孔高强度喷射,形成的大尺度低温回流区覆盖在再附点以内。

图11 三种热防护方式对比Fig.11 Comparisonsof three typical massinjection in mode of injection and characteristicsof flow field

图12 发汗冷却与气膜冷却注入结构对比[47-48]Fig.12 Comparisons of transpiration and film cooling in injection structures[47-48]

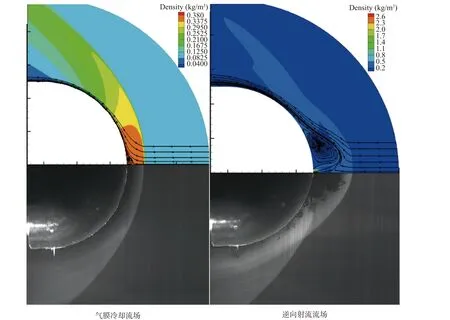

从对流场的影响来看,发汗冷却剂从多孔表面渗出,单位面积流量低、速度小,对流场的影响被限制在近壁面区域,对主流结构的影响可以忽略,但在一定条件下仍然能够一定程度影响主流的转捩[49]。气膜冷却剂从气膜孔喷射出去,射流强度较低,在高超声速主流的强压迫下重新附着在飞行器表面,冷却剂虽然冲破边界层与主流发生了相互作用,在孔的下游区域甚至会产生较小的旋涡,但是由于射流强度有限,射流和涡结构都受到抑制,激波等主要流场结构保持不变[31]。逆向射流冷却剂集中在驻点区高速射出,冷却剂与来流相互作用形成复杂的剪切层、马赫盘、回流区等结构,激波也会被推离壁面,流场结构明显改变,甚至出现不稳定的长穿透模式[36]。图13[50]给出了驻点区域不同射流强度时的流场结构对比。左图为典型的气膜冷却流场结构图,激波结构未发生变化;右图为典型的逆向射流流场结构,激波被推离壁面,形成弓形激波和再附激波。

对质量引射的冷却效率,可以采用注入率和壁面冷却效率两个参数进行表征。通常比较相同注入率条件下壁面冷却效率的大小;或相同壁面冷却效率时注入率的大小。注入率和壁面冷却效率的定义如下:

其中,T表示温度,ρ表示密度,u表示速度,下标c和∞表示冷却流体参数和主流参数,w表示壁面参数,Tr为恢复温度。

从冷却剂的冷却效率看,发汗冷却剂在多孔介质内可以充分地与结构骨架进行换热,冷却剂的效能可以充分发挥,因而具有较高的冷却效率。气膜冷却中,附着在壁面的冷却工质可以与壁面进行大范围的热交换并带走热量;但是与发汗冷却相比,冷却工质在结构内的换热大幅降低,因此冷却效率相比发汗冷却有所降低。Eckert等[17]的研究表明,在相同的壁面冷却效率时,采用4孔气膜冷却的注入率约为发汗冷却注入率的三倍,相同注入率条件下,气膜冷却效率随着孔的数量增加而增大。SHEFEX Ⅱ的飞行试验也证明发汗冷却的冷却效率更高,相同注入率条件下发汗冷却温度下降87 K,高于气膜冷却的75 K[21]。逆向射流由于冷却剂过于集中,结构内的换热极不明显,与壁面的热量交换也被限制在回流区域,因此逆向射流冷却剂的冷却效能利用率低于气膜冷却。Sriram等[31]的风洞试验表明冷却剂注入率相同时,多微孔射流中单孔的动量较小,冷却介质易于在飞行器表面扩散,因此多微孔射流冷却效率高于单孔射流。

图13 典型气膜冷却与逆向射流流场对比图[50]Fig.13 Comparisons of flow field between film cooling and opposing jet[50]

从发汗冷却、气膜冷却到逆向射流,冷却剂从分散到集中,对流场的冲击作用逐渐增强,相应的对局部高热流的防热效果也更加明显。而由于冷却剂的集中,冷却剂的冷却效能利用率逐渐降低,相应地冷却效率也逐渐降低。对于结构的完整性,发汗冷却可以完整地保持飞行器的外形不变,气膜冷却对外形的破坏则最严重。

3 三种热防护方式的应用研究

3.1 三种热防护的局限性

研究者在研究钝体发汗冷却特性时发现,由于钝体存在曲面效应,沿壁面的压力梯度会导致注入率分布不均匀,驻点区域注入率最小,发汗冷却效果最差,而该处恰恰是热流最大的区域。热、力载荷分布极其不均是高超声速飞行器的典型特征。一方面头部驻点、舵、翼前缘等区域的热流远高于其它区域;另一方面由于激波干扰等导致局部热流激增,而这些区域往往又是压力最高的区域,这种倒挂导致冷却剂供应不足,相应区域温度升高甚至出现烧蚀[13,51]。图14所示为文献[13]计算的非均匀压力和非均匀热流条件下冷却剂在多孔结构内的流动图,冷却剂流向压力低的右侧区域,而导致温度最高的左侧区域反而冷却剂供应较少。此外,多孔材料表面的微孔通常远小于气膜冷却孔直径,极易被来流的污染颗粒堵塞,导致局部传热恶化[52]。高热流区域往往容易出现“气堵”效应和“热点”效应。前者是由于相变过程产生的蒸汽泡堵住了冷却剂通道,导致供冷不足而传热恶化[53];后者则是由于局部温度升高,材料受热不均,非均匀膨胀导致该处冷却剂通道变小,出现供冷不足,而供冷不足又会导致温度升高,最终出现局部高温区,甚至烧蚀[54-55]。为了提升驻点区域的冷却效率,学者们提出了非等厚壁和变孔隙率的方式来增强高热流区的冷却剂供应。前者通过减小高热流区的材料厚度[56];后者通过增大高热流区的孔隙率来减小相应区域的流动阻力,从而达到增加冷却剂供应的效果[57]。但这些仍处于理论研究阶段,实际效果难以保证。

图14 不均匀热流典型温度场及流场分布[13]Fig.14 Distributionsof temperature and flow-field with non-uniform heat flux[13]

气膜冷却克服了发汗冷却驻点区域热防护效率低的缺点,保证了驻点区域的安全性。但是由于单个孔的射流强度小,气膜的冷却区域受限,需要布置数目较多的气膜孔,破坏了结构的完整性,且对材料的可塑性、成型难度、强度等提出了新的要求,对飞行器的气动性能也会产生影响。不同区域的热防护需求、压力载荷均不一样,冷却剂的按需供给难度较大,冷却剂的分区控制也是气膜冷却应用的一大难点[58]。

逆向射流能够充分保证驻点区域的热防护效果,结构完整性也较好,但仍然存在其他缺点。再附区域在激波的冲击下,局部热流增加,产生局部热点。为了消除热点,需要采用更强的射流,这进一步降低了冷却剂的效率[59]。另外,当飞行器存在攻角时,由于来流与射流的错位,会导致射流对迎风面的热防护效果减弱,在迎风面出现高热流;当攻角较大时,逆向射流热防护会失效,单纯的通过增强射流强度,可以一定程度上加强迎风面的热防护性能,但是会导致射流质量大幅度增加,同样会导致冷却效率降低[60-61]。

3.2 质量引射热防护组合方案

三种热防护方式各有利弊,单独使用都存在相应的困难,如能够组合使用,使它们优势互补、扬长避短,则可以为高超声速飞行器热防护带来新的活力。

中国科学技术大学的王建华团队[62-63]将气膜冷却与发汗冷却组合使用(图15),提出了气膜-发汗双层组合冷却结构用于飞行器舵、翼的热防护。内层的气膜冷却结构上加工了离散的气膜孔,外层的发汗冷却结构则由多孔介质制成,通过调整气膜孔布局,可以实现更加合理的冷却剂分配。在驻点处,气膜孔甚至可以直接贯穿多孔结构层,从而提高驻点处的冷却效果。采用这种方式,既保证了驻点区的冷却效果,又较好地保证了飞行器外表面的完整性。在此基础上,通过调整高温区域气膜孔深入多孔材料层的深度,如图16所示,在采用40 g/s冷却剂流量时获得了原方案50 g/s冷却剂流量的效果。即获得同样的冷却效果,冷却剂节省了20%。

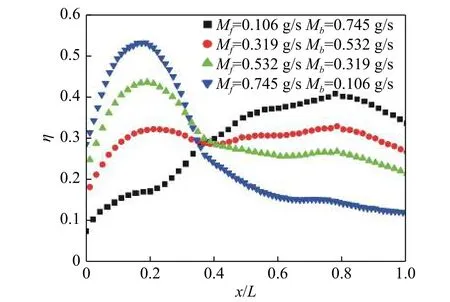

清华大学姜培学团队[64-65]则通过在驻点开槽的方式分别形成了发汗-气膜组合冷却和发汗-逆喷组合冷却方法(图17),气膜和逆喷可以提高驻点区的冷却剂流量,强化驻点的热防护效果。姜培学团队的实验表明,气膜冷却的引入使得前缘整体冷却效率由25.7%提高到了37.9%,冷却效率分布如图18所示。Shen等[50]则在逆向射流流动模式中发现了一种低压逆向射流模式,即当射流总压较低时,逆向射流从长射流模式又转变为稳定的短射流模式,并将这种低压短射流模式应用于发汗冷却中,组合后的热防护方案提升了冷却剂的热防护性能。

图15 气膜-发汗双层组合冷却结构[63]Fig.15 Double layer combined film and transpiration cooling structure[63]

图16 双层组合冷却结构温度分布[63]Fig.16 Temperature distributionsin double layer cooling structure[63]

图17 发汗-气膜组合冷却结构[66]Fig.17 Combined transpiration and film cooling structure[66]

图18 发汗-气膜组合冷却结构冷却效率分布[64]Fig. 18 Cooling efficiency distributionsin combined transpiration and film cooling structure[64]

此外,质量引射式热防护方案还可以与其他热防护方案组合使用。如逆向射流与迎风凹腔的组合(图19),在马赫数较低/气动加热不严重时,利用凹腔结构减少气动加热,当马赫数增加到一定程度时,再开启射流系统,在保证热防护性能的前提下,节省冷却剂的使用量[67]。气膜冷却与激波针的组合方式(图20)则利用驻点伸出的长杆结构将激波推离壁面减少飞行器表面的气动加热,而气膜冷却作用则更多体现在对长杆的保护[68-69]。发汗冷却与凹腔的组合(图21)使用是利用迎风凹腔结构对驻点的冷却弥补发汗冷却中驻点难以冷却的缺点[70]。

不同的热防护方式在热防护性能、应用性、成本、可重复性等方面各有利弊,根据不同的热防护需求,采用多种热防护方式的组合是未来飞行器热防护方案的必然选择。

图19 逆向射流-凹腔组合冷却结构[67]Fig.19 Combined opposing jet and cavity cooling structure[67]

图20 激波针-气膜组合冷却结构[69]Fig.20 Combined spike and film cooling structure[69]

图21 凹腔-发汗组合冷却结构[70]Fig.21 Combined cavity and transpiration cooling structure[70]

3.3 质量引射热防护多场耦合研究

高超声速飞行器热防护问题是典型的热-流-固耦合问题,质量引射热防护通常应用在局部高热流区域,主要考虑流-固交界面上气动加热与结构表面温度间的双向耦合问题。考虑了质量引射的高超声速飞行器热-流-固耦合问题,由于在交界面处、在热的传递基础上引入了质的传递,其问题更加复杂。

质量引射热防护热-流-固耦合计算方法主要有工程计算方法、流-固解耦的数值计算方法和全耦合数值计算方法。工程计算方法基于大量的实验数据,结合流动传热的典型特征,如吹风比、比热比等无量纲参数,拟合出壁面引射条件下的传热系数关系式。工程计算方法计算简单,但是仅适用于简单外形和带有相同流动特征的质量引射问题,解决问题的普适性较差。使用全耦合的方法可以更真实地交换壁面热质条件,但是这种方式受限于计算资源,难以对飞行器沿弹道进行计算。采用解耦的数值方法分别进行气动热和热结构的计算,或者采用合理的耦合策略,通过边界热/力载荷的传递不断迭代对热防护系统进行分析和改进[71-72],在保证一定计算精度的前提下,能大大减少计算的工作量。第1节介绍了部分发汗冷却、气膜冷却和逆向射流解耦计算的研究成果。目前基于上述三种方式的质量引射热防护多场耦合计算往往针对单一的工况进行解耦计算,但是飞行器飞行姿态和流动状态复杂多变,如何实现沿弹道的计算是工程应用迫切需要解决的问题。

针对高超声速飞行器的热-流-固耦合计算问题,中国空气动力研究与发展中心[73]发展了一种沿弹道自适应锚点的双通道迭代的耦合计算策略,构建了全数值方法的力/热/结构耦合计算软件(CAPTER),该软件可以实现沿弹道全弹热防护结构的热-流-固耦合计算。但是该方法目前还无法考虑质量引射的影响。在下一步工作中,将在该方法的基础上引入流-固界面上的质量传递耦合边界条件,在迭代策略中,考虑质量引射对各物理场的影响,形成考虑质量引射的沿弹道多场耦合计算分析能力。

4 应用研究展望

由于高超声速飞行器载荷的约束,质量引射式主动热防护技术的应用仍受到限制,质量引射式热防护系统的应用研究需要立足于热防护系统减重这一关键需求,重点从质量引射行为的精准预测与控制和质量引射系统的优化入手,提升冷却剂的冷却效率。

1)质量引射多场耦合分析方法:质量引射行为的精准预测是提升冷却效率的前提。质量引射行为的预测是典型的热-流-固多场耦合问题。高超声速飞行器质量引射面临时、空分布极其不均匀的热/力环境,发汗冷却多孔介质多物理耦合复杂传热传质导致的“蒸汽堵塞”、“局部热点”、“冷却迟滞”和逆向射流面临的振荡流场结构、再附激波等现象都会造成复杂的热质边界条件,从而加大气动热环境和结构热响应的预测难度,降低单场的计算精度。为了精准地预测质量引射行为,不仅要发展复杂热质边界条件下的气动热环境和多物理场复杂传热传质条件下的结构热响应预测方法,更要在气动热环境/结构热响应预测基础上,建立热环境和热结构的耦合计算策略,形成质量引射热防护系统多场耦合分析技术,最终突破质量引射面临的精准预测难题,实现质量引射行为的精准控制。

2)质量引射结构设计及优化:在质量引射行为精准预测的基础上,针对飞行器面临的飞行环境,选择合适的质量引射方式并进行结构设计,是提升冷却效率的关键步骤。前期开展的逆向喷流喷口构型、气膜孔分布和发汗冷却分区控制、梯度孔隙率结构等都是通过质量引射结构的设计和优化来提升冷却剂效率。质量引射结构的设计不仅要根据力/热环境进行材料选择和结构尺寸设计,更要研发新的材料加工工艺,将新技术引入到质量引射结构设计中。比如结合3D打印技术,实现冷却通道的精细设计;或者引入新的材料体系,利用材料的物理化学性质,实现冷却剂的自适应输运。

3)热防护系统的优化及效能评估:结合质量引射在内的多种主、被动热防护技术,掌握不同部件在全工况下随时间的热/力特性、相互耦合关系及对热防护性能的需求,形成空间上主、被动方案的组合和时间上主、被动方案的切换。通过对各自精细化的设计和相互间的耦合来实现全系统综合性能的提升。最后从全局角度对飞行器综合热效应进行评估,通过系统级的优化设计和效能评估,实现飞行器的热安全。