含氟丙烯酸锌共聚物自抛光防污树脂的合成与性能

2023-01-04刘杨鹏宋金星陈八斤王胜鹏任勇源詹晓力张庆华

刘杨鹏,乐 翔,宋金星,陈八斤,王胜鹏,刘 权,任勇源,詹晓力,,张庆华,

1.浙江大学化工工程与生物工程学院,浙江 杭州 310027;

2.传化智联股份有限公司,浙江 杭州 311215;

3.浙江大学衢州研究院,浙江 衢州 324000

自21 世纪以来,海洋资源一直被世界各国所重视,但海洋生物污损问题一直制约着各国海洋事业的发展。海洋生物污损是指海洋中大量微生物、藤壶和海藻等动植物附着在海洋设备与舰船上,并对其造成不良影响的现象[1-3]。海洋生物污损在海洋设备上形成的污垢会造成设备的腐蚀并缩短其寿命,而且形成的污垢会增加舰船表面的粗糙度,增加航行阻力,使得油耗增加,造成经济损失[4-6]。为了解决海洋生物污损问题,各种技术应运而生,其中涂装防污具有便捷、高效和经济等特点,为目前应用最广泛的方法,而涂料从早期的以虫胶为基材的树脂发展到丙烯酸无锡自抛光树脂[7-10]。

20 世纪70 年代开发的有机锡自抛光涂料曾被广泛使用,但有机锡对海洋生物影响巨大,造成了严重的生态问题,已于2008 年被全球禁用[11-13]。目前,无锡的自抛光涂料成为了市场主流产品,主要包括丙烯酸铜树脂、丙烯酸锌树脂和丙烯酸硅树脂,其中丙烯酸锌树脂是自抛光树脂中应用较多的一类。于良民[14]合成了多种丙烯酸锌树脂,系统研究了丙烯酸含量、有机酸种类及反应工艺条件对丙烯酸锌树脂的影响,并且优化了防污涂料的配方,使得涂料的防污性能得到了提升。谢志鹏等[15]通过改变甲基丙烯酸单体在树脂中的配比,合成了低阻力特性的丙烯酸锌树脂,并且实际挂板效果良好。王凤奇等[16]先用碱式含锌化合物与丙烯酸反应合成丙烯酸锌单体,再合成了丙烯酸锌树脂,测试表征发现该方法成功提高了树脂的含锌量,并且该树脂具有稳定的抛光速率与长期的防污性。陈蓉蓉[17]先用(甲基)丙烯酸与氧化锌反应合成了丙烯酸锌单体,再与其他丙烯酸酯反应得到了交联型丙烯酸锌树脂,由其制得的涂料在海洋挂板中表现良好。张霞[18]通过化学方法合成了N-(4-羟基-3-甲氧基-苄基)丙烯酰胺,然后将其与丙烯酸单体进行聚合得到丙烯酸预聚物,再与有机酸以及氢氧化锌反应得到含辣素功能结构的丙烯酸锌树脂。该树脂与未改性预聚物相比,防污效果得到了明显的提升。马红圳等[19]采用顺丁烯二酸酐改性苯并异噻唑啉酮,赋予其羧基结构,然后与氢氧化锌、丙烯酸预聚物反应得到侧链具有苯并异噻唑啉酮结构的丙烯酸锌树脂,该树脂具有突出的抗菌表现。Ni 等[20]通过傅克反应制备了吲哚衍生物,并将其引入到丙烯酸锌树脂中,制得了具有功能性吲哚基团的丙烯酸锌树脂,该树脂表现出良好的抗菌性与防污性。上述研究通过改变丙烯酸酯的种类与含量来调节丙烯酸锌树脂的水解效果,通过侧链引入功能性单体改性丙烯酸锌树脂,但这类方法成本较高不利于工业生产应用。

由于丙烯酸锌本身并不具有良好的防污性,其防污性主要来自于水解性这一特点,本工作通过在丙烯酸锌树脂中引入亲/疏水单体,制备了一系列不同亲/疏水单体含量的丙烯酸锌树脂,考察亲/疏水单体含量对其水解速率的影响。由于丙烯酸锌树脂的性能优劣一定程度上受其水解速率的影响,研究亲/疏水单体用量对制备性能优异的丙烯酸锌树脂具有一定借鉴意义。

1 实验部分

1.1 丙烯酸锌树脂的制备

1.1.1 丙烯酸类共聚物的制备

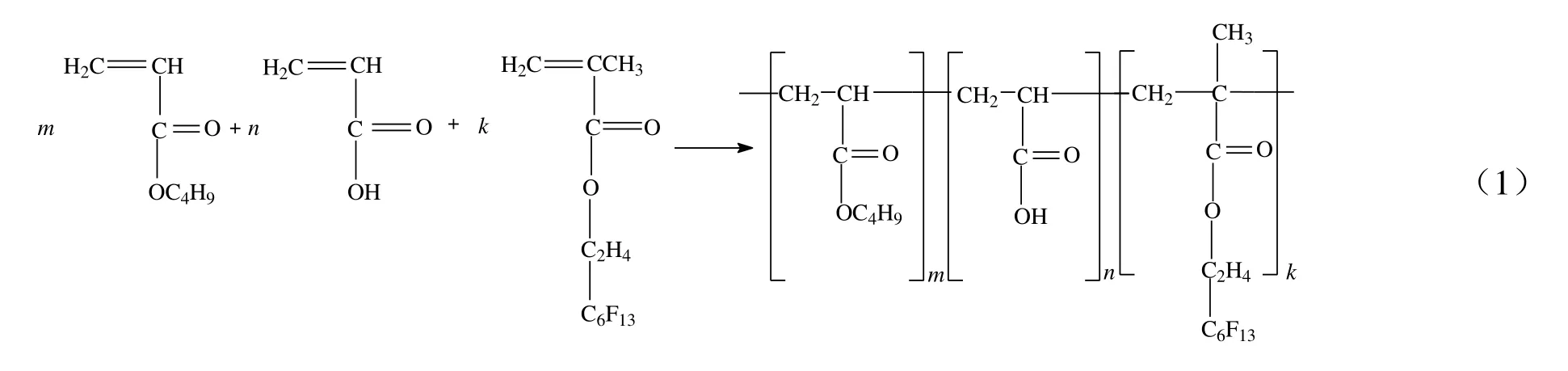

丙烯酸类共聚反应主要为自由基聚合,即在一定温度下,通过引发剂偶氮二异丁腈引发,将丙烯酸类单体进行聚合,合成丙烯酸类共聚物,如式(1)所示,式中n,m和k为单体分子数,均大于1。

本工作选用的疏水单体为全氟己基乙基甲基丙烯酸酯,亲水单体为丙烯酸-2-甲氧基乙酯,其余单体相同。丙烯酸类共聚物的合成步骤如下:将一定量的丙烯酸、丙烯酸丁酯和全氟己基乙基甲基丙烯酸酯(或丙烯酸-2-甲氧基乙酯),以及120 g 二甲苯,1 g 正十二硫醇与1.5 g 偶氮二异丁腈充分混合,形成混合液A;将混合液A 加热到80 ℃,通过恒压滴液漏斗用3 h 将其滴加至带有温度计、回流冷凝器和机械搅拌器的四口烧瓶中,并保持滴加过程中烧瓶内反应液温度为110 ℃,然后继续在110 ℃下反应3 h,结束反应得到丙烯酸类共聚物。制备的丙烯酸类共聚物不同单体配比见表1。

1.1.2 丙烯酸锌树脂的制备

在带有温度计、回流冷凝器、机械搅拌器和恒压滴液漏斗的四口烧瓶中加入上述丙烯酸类共聚物,升温至110 ℃后一次性加入等物质的量的苯甲酸与氧化锌,反应3 h撤掉冷凝装置,然后升温至120 ℃除水0.5 h,再补加一定量的丙二醇单甲醚搅拌混合,结束反应得到丙烯酸锌树脂。树脂中不同单体的配比见表1。

表1 合成丙烯酸锌树脂的单体配比Table 1 Monomer ratios in synthesized acrylic zinc copolymer resin

1.2 树脂表征与性能测试

1.2.1 丙烯酸树脂性能表征

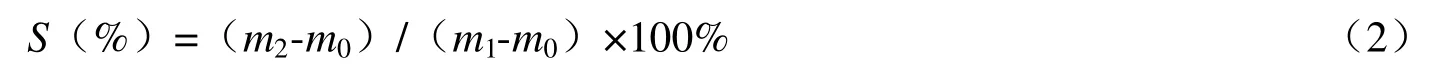

将一定质量的树脂滴加到质量为m0的载玻片上,总质量记为m1,随后将其置于120 ℃的烘箱中烘干,质量记为m2。树脂的固含量为(m2-m0),固含率(S)为:

将一定质量的树脂加到50 mL 的甲苯-乙醇(体积比为2:1)溶液中,加入2 滴酚酞作为指示剂,充分振荡摇匀后用浓度为0.1 mol/L 的KOH 标准溶液进行滴定,到溶液变成淡粉色且30 s 不褪色为止。酸值按式(3)计算。

式中:A为树脂的酸值,mg/g;m为树脂质量,g;VKOH为滴定所用的KOH 标准溶液体积,mL。

采用上海星量光学仪器有限公司NDJ-5S 旋转黏度计测定树脂的黏度。

采用美国Thermo Fisher 公司Nicolet 5700 型傅立叶红外光谱(FT-IR)仪对样品进行测定丙烯酸树脂表面基团,扫描分辨率为4 cm-1,扫描范围为500~4 000 cm-1,溴化钾压片法。

采用广东东莞晟鼎精密仪器有限公司SDC-100S 接触角仪测定水的静态接触角,先将树脂滴在载玻片上,在120 ℃真空干燥箱中干燥3 h,再在载玻片上形成涂膜,最后进行测试。

采用美国ZYGO 公司NewView 9000 型白光干涉仪进行表征,主要测定水解前与水解一周后的表面形貌。

采用凝胶渗透色谱仪测量丙烯酸锌树脂的分子量,采用串联三根色谱柱(色谱柱型号分别为PLgel 10 μm 10E4A,PLgel 10 μm 10E3A 和PLgel 10 μm 500A)进行测试,以四氢呋喃为流动相,流速为1 mL/min,温度为25 ℃。

1.2.2 海藻附着测试实验

选用硅藻作为海藻附着实验的对象。采用硅藻培养液在光强为1 500 lux,光暗比为12:12,温度为25 ℃的玻璃水箱中进行培养,且每天早晚各搅拌一次。当达到一定的浓度后,将所合成的树脂涂布在玻璃片上,室温干燥1 d 后,将玻璃片放入含硅藻的玻璃水箱中培养7 d,然后用显微镜观察玻璃片上硅藻的附着情况并拍照记录。

1.2.3 细菌附着测试实验

选用大肠杆菌(E.coli)作为此次细菌附着实验的对象。E.coli菌种DH-5α接种至胰蛋白(LB)液态培养基中(10 g 胰蛋白胨,5 g 酵母提取物,10 g 氯化钠溶解于1 000 mL 超纯水),在37 ℃,转速为200 r/min 的摇床中培养至细菌浓度为1×1011cells/mL。将涂有丙烯酸锌树脂、丙烯酸锌/硅树脂的玻璃片(2 cm×2 cm)浸泡到E. coli培养液(10 mL)中,在37 ℃下静态培养24 h。之后将样品从培养液中缓慢移出,再将样品浸泡到细菌培养液中24 h,然后在无菌磷酸缓冲液(PBS)中淋洗去除多余的细菌。将样品在无菌PBS(pH 值为7.4,10 mL)缓冲液中超声5 min,使得细菌从样品上脱落至PBS 中,之后将菌液稀释至10-3cells/mL 后涂在固体LB 平板上,37 ℃下培养12 h,培养结束后取出观察并拍照记录。

1.2.7 静态水解测试实验

将合成的树脂均匀涂布在质量为w0的玻璃片表面(制作3 个平行样品),样品在通风厨中干燥12 h 后进行称重,质量记为w1,然后将样品放入装有大量人工海水的玻璃水箱中(40 cm×40 cm×8 cm),浸泡一段时间,取出样品并浸入装有大量超纯水的玻璃水箱中去除表面盐渍(约需2 h)。之后取出放在通风橱里晾干2 h,然后将样品放入烘箱中110 ℃下干燥2 h,称重记为w2。w2与w1之间的质量差即为涂层在海水中的损失量。

2 结果与讨论

2.1 树脂的固含率、酸值和黏度

表2 为不同丙烯酸锌树脂样品的固含率、酸值和黏度的测试结果。由表2 可知,丙烯酸锌树脂的固含率与理论值(45%)相比偏小,但是含有疏水单体的丙烯酸锌树脂(Z1~Z4)与理论值较为接近,而含有亲水单体的丙烯酸锌树脂(Z5~Z8)与理论值相差较大,原因可能是前者除水更为彻底,因此补加相同的丙二醇单甲醚时,溶剂过量较少。虽然合成树脂的固含率与理论值有一定的偏差,但是最高偏差小于3%,在可接受范围,所以合成的树脂固含率基本满足使用要求。从表2 可知,树脂样品的酸值都大于200 mg/g,基本保证了该树脂具有较高的水解速率。Z3 和Z4 的酸值最高,其余丙烯酸锌树脂的酸值比较接近,主要原因是疏水单体全氟己基乙基甲基丙烯酸酯的空间位阻较大,造成一部分苯甲酸与氧化锌生成了苯甲酸锌小分子,未接枝到丙烯酸类共聚物上,使得丙烯酸类共聚物上有更多的羧基,从而造成其酸值较高。从表2 还可知,含有亲水单体的丙烯酸锌树脂的旋转黏度较小,含有疏水单体的丙烯酸锌树脂旋转黏度较大,这可能与固含量有关。

表2 树脂固含率、酸值和黏度Table 2 Solids content, acid value and rotational viscosity of resins

2.2 丙烯酸锌树脂的分子量

对合成的不同含量亲/疏水单体配比的丙烯酸锌树脂进行了分子量测定,结果如表3 所示。从表3可知,不同亲/疏水单体含量合成的丙烯酸锌树脂的重均分子量(Mw)和数均分子量(Mn)基本相近,并且多分散系数都在1.5 以下,说明该合成工艺可靠,产物分布较为均一,并且少量的亲/疏水单体对丙烯酸锌树脂的分子量影响较小。

表3 不同亲/疏水单体含量合成的丙烯酸锌树脂分子量Table 3 Molecular weights of zinc acrylate resins synthesized with different contents of hydrophilic/hydrophobic monomers

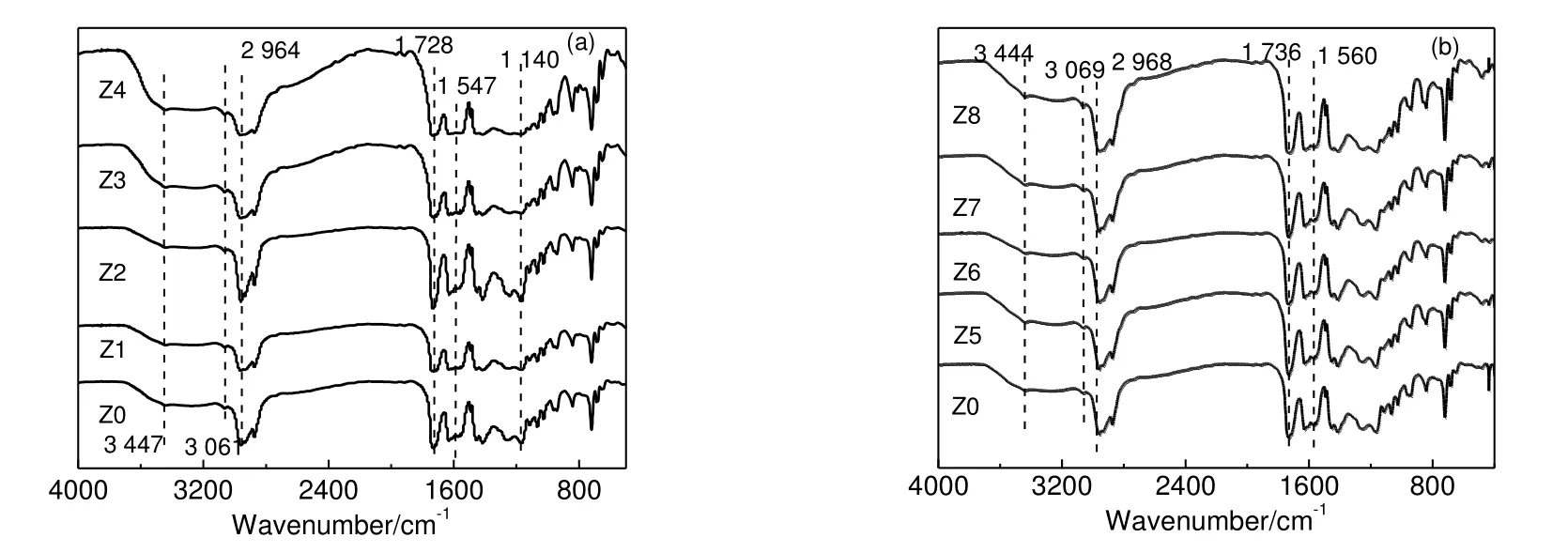

2.3 丙烯酸树脂树脂的红外光谱

合成的不同亲/疏水单体含量丙烯酸锌树脂的FT-IR 图谱如图1 所示。从图1(a)可知:3 447 cm-1附近的峰为水分子中的—OH 键的伸缩振动峰,说明丙烯酸锌树脂中还有少量的水未除尽;3 061 cm-1附近处的峰为羧基中—OH 键的伸缩振动峰,说明有一部分的羧基未参与反应,这与上述树脂的酸值测试结果一致;2 964 cm-1和2 872 cm-1附近的峰为C—H 键的伸缩振动峰;1 728 cm-1附近处的峰为C=O 双键的伸缩振动峰,说明存在酯类化合物;1 547 cm-1附近处的峰为—COOZn2+OOC—的伸缩振动峰,表明树脂中存在丙烯酸锌[16-17];树脂Z1~Z4 与Z0 不同之处在于1 140 cm-1附近有—CF3吸收峰的存在,说明全氟己基乙基甲基丙烯酸酯单体成功与其他单体进行了聚合反应,但是由于含量较低,吸收峰不明显。FT-IR 谱图分析结果说明已成功合成了含疏水单体的丙烯酸锌树脂。从图1(b)可以看出,树脂Z5~Z8 与树脂Z0 不同之处在于860 cm-1附近有—OCH3伸缩振动峰的存在,说明丙烯酸-2-甲氧基乙酯已成功与其他单体进行了聚合反应,并合成了含亲水单体的丙烯酸锌树脂。

图1 含疏水单体(a)和含亲水单体(b)丙烯酸锌树脂的FT-IR 图谱Fig.1 FT-IR spectra of zinc acrylate resins with hydrophobic monomer (a) and hydrophilic monomer (b)

2.4 合成树脂的静态接触角

丙烯酸锌共聚物树脂的静态接触角测定结果见图2。从图2(a)可以看出,随着疏水单体含量增大,合成的丙烯酸锌树脂成膜表面静态接触角越来越大,当其含量为12%时接触角达到了108°,比未加入疏水单体时增大了30°。图2(b)表明,随着亲水单体含量增大,树脂成膜表面的静态接触角先增大,然后不变,这是由于亲水单体的增多使得树脂中—OCH3增多,而—OCH3是单体中的支链,其表面亲水性减弱,使得刚开始树脂成膜静态接触角增大,当亲水单体含量达到10%以上,单体中—OCH3基团的影响与丙烯酸丁酯含量减少带来的影响基本抵消,因此接触角基本无变化。为了进一步说明亲/疏水性单体含量对丙烯酸锌树脂的影响,将成膜树脂放入到人工海水中浸泡24 h 水解,随后通过淡水洗去树脂表面的盐,烘干测定接触角,结果见图2(c)和图2(d)。

图2 丙烯酸锌共聚物树脂的静态接触角Fig.2 Static contact angle of acrylic zinc copolymer resins

由图2(c)可知,随着疏水单体含量的增大,成膜表面的静态接触角先增大后减小,并在疏水单体含量为9%时获得最大接触角93°。当疏水单体含量增加到12%时接触角有所减小,原因是小分子产物增多,部分进入到人工海水中,使得树脂含氟量降低,最终导致其接触角减小。图2(d)显示,合成的树脂成膜表面静态接触角随着亲水单体含量的增大而呈现出先增大后减小的趋势,这是由于亲水单体含量较小时所具有的—OCH3基团较少,水解作用不明显,侧链甲基疏水影响更大,造成静态接触角增大;随着亲水单体含量增加至10%以上,水解作用开始明显,经过水解后树脂的表面粗糙度增大,亲水性更强,最终使得静态接触角变小,达到62°,比未加入亲水单体的树脂接触角减小了6°。

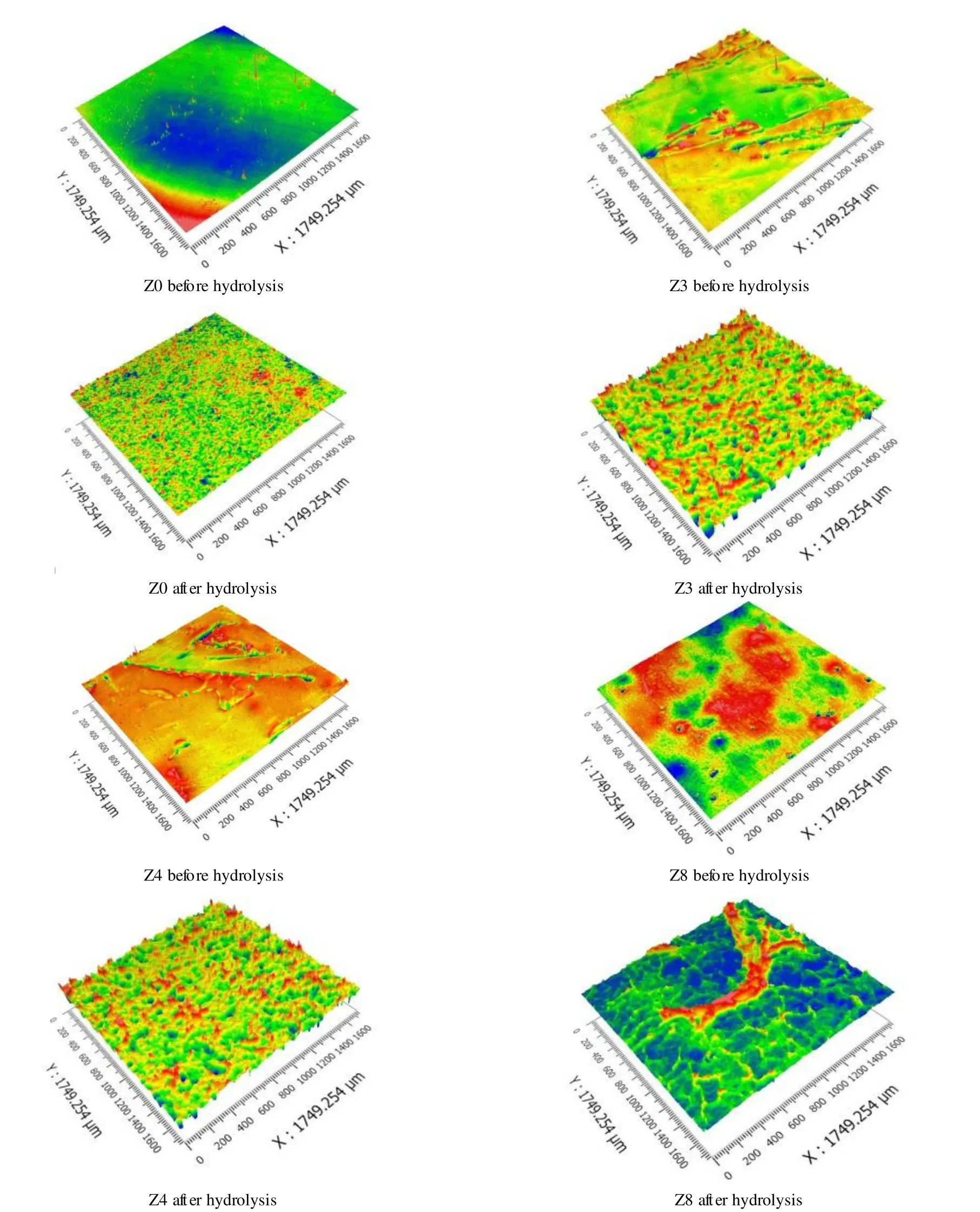

2.5 树脂样品的形貌

图3 为树脂样品水解前与水解一周后的表面形貌。由图3 可以看出,在水解前样品的表面粗糙度相差不大,Z0 的表面粗糙度最小为0.012 μm,Z4 的最大为0.200 μm,但当含氟单体增多时树脂成膜后表面突出较多,表面粗糙度增大。当水解一周后,加入疏水单体的树脂含氟单体量处于较高水平,粗糙度却比未加含氟的更大,出现很多波峰,而加入大量亲水单体的树脂出现大面积剥落,造成大部分区域的凹陷,Z8 的表面粗糙度达到7.063 μm。白光干涉仪表征结果表明含氟单体较多时,反应程度较低,一部分的氧化锌未完全接枝到共聚物上,只是与酸反应生成了低分子量的产物,涂膜后表面不平滑;对于接入亲水单体的树脂而言,由于其更容易水解,表面大面积的剥落,粗糙度加大。

图3 丙烯酸锌共聚物树脂的表面粗糙度Fig.3 Surface roughness of acrylic zinc copolymer resins

2.6 海藻附着测试

图4 为不同含量亲/疏水单体丙烯酸锌树脂的海藻附着结果。从图4 可以看出丙烯酸锌树脂中引入亲/疏水单体且单体含量不同时,海藻附着结果也有所不同。随着疏水单体含量增大,树脂的抗海藻附着效果先提升后降低,当丙烯酸锌树脂的疏水单体含量为6%(Z2)时,在海藻附着测试中表现最好。这是因为疏水单体含量较少时,长链空间位阻影响较小,单体反应更为完全,树脂抗污效果更好,树脂涂膜后表面更为光滑,海藻附着量较少。随着疏水单体含量的增大,长链空间位阻影响较大,造成共聚物反应不彻底,生成较多小分子产物,水解后树脂表面变得粗糙(Z4 和Z5),海藻更易附着。对于引入亲水单体的树脂,随着亲水单体含量的增大,海藻附着量先减小后增大,这是由于亲水单体的引入促进了丙烯酸锌树脂的水解,水解速率的提高使得Zn2+释放量增多,而Zn2+本身具有抗藻杀菌效果,因此抗藻效果较好。当亲水单体含量过大时,丙烯酸锌树脂膜在藻液中浸泡时褶皱严重,有利于海藻的附着。二者相互制约,最终当亲水单体含量在15%时,其抗藻附着性能最佳。

图4 丙烯酸锌共聚物树脂海藻附着结果Fig.4 Results of seaweed attachment with zinc acrylate copolymer resins

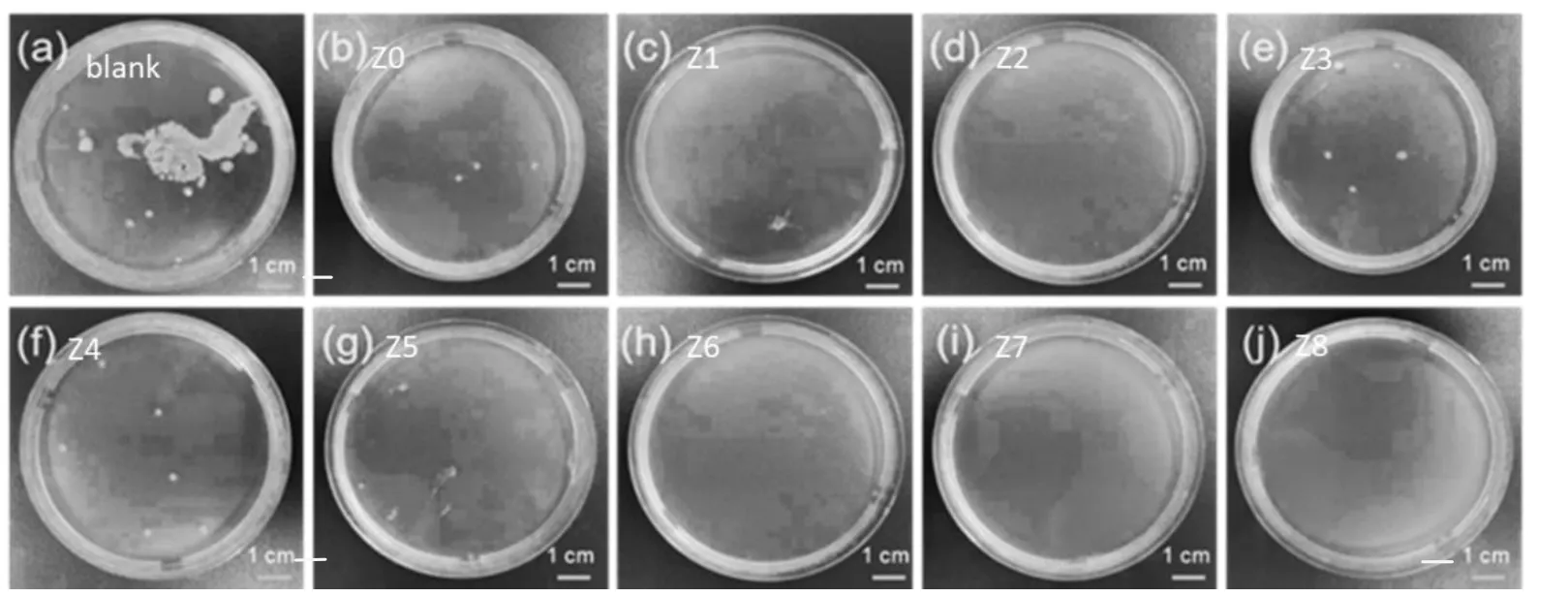

2.7 细菌附着测试

图5 为不同亲/疏水单体丙烯酸锌树脂的细菌附着测试结果。从图5 可以看出,所有丙烯酸锌树脂的抗菌效果都优于空白样,尤其是树脂Z2,Z6,Z7 和Z8 表现效果最为优异,说明疏水单体的最佳含量为6%,亲水单体最佳含量为10%及以上。对于疏水单体而言,含量升高效果变差的主要原因一方面是疏水单体含量的升高降低了树脂的水解速率,使得Zn2+的释放量减少,另一方面是反应程度降低导致树脂水解后表面较为粗糙,从而使得细菌附着量增多;亲水单体的加入增加了树脂的亲水性,提高了水解速率,使得Zn2+的释放量增多,因此细菌附着量减少。因此,含有高含量亲水单体的树脂比含疏水单体的树脂,表现出更强的抗细菌附着性能。

图5 丙烯酸锌共聚物树脂细菌附着结果Fig.5 Bacteria attachment result of zinc acrylate copolymer resins

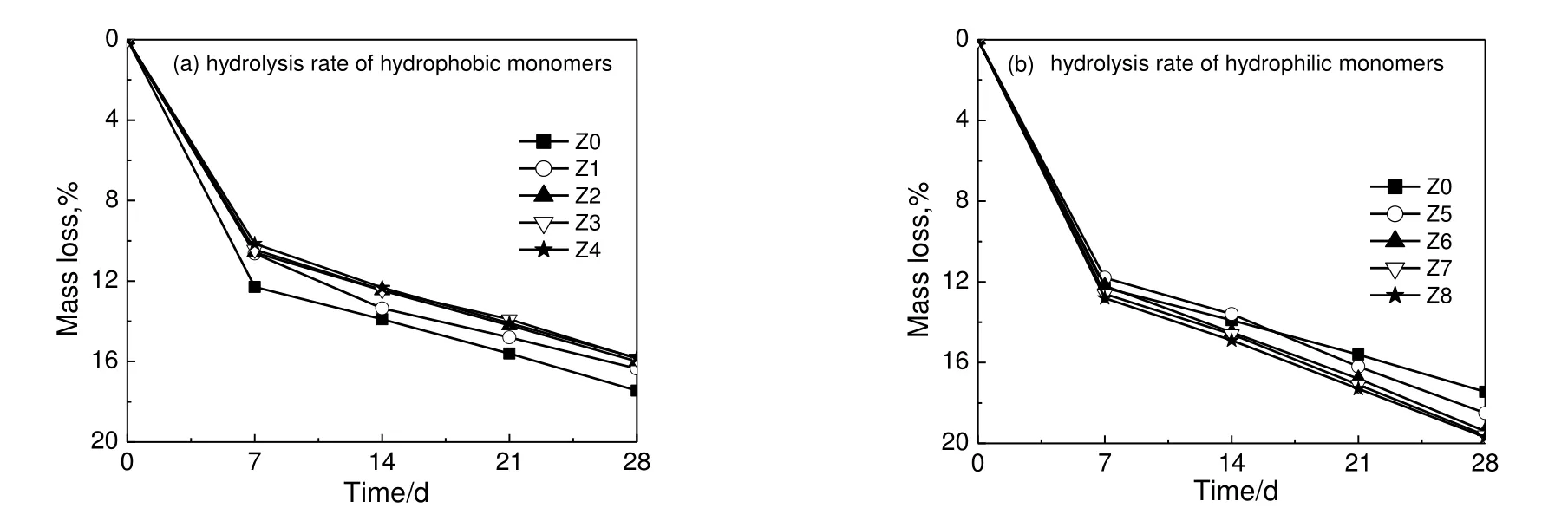

2.8 静态水解速率测试

图6 为不同亲/疏水单体丙烯酸锌树脂的静态水解速率测试结果。从图6(a)可以看出,未加疏水单体的丙烯酸锌树脂水解速率最大,一个月损失量达17%左右,随着疏水单体含量增大到6%,水解速率逐渐下降,一个月损失量达14%左右。当疏水单体含量进一步增大时水解速率基本保持不变,主要原因在于随着疏水单体含量的提高,丙烯酸锌树脂膜疏水性逐渐增强,受海水中碱的冲击概率减少,水解速率降低,当疏水单体含量超过6%时,疏水单体的影响慢慢减弱,因此水解速率基本保持不变。从图6(b)可以得到未加亲水单体的树脂水解速率最小,随着亲水单体含量的增大,树脂水解速率随之升高,一个月损失量达19.5%左右,而当亲水单体含量在10%以上水解速率基本保持不变。主要原因是随着亲水单体含量的提高使得丙烯酸锌树脂膜亲水性逐渐增强,受海水中碱的冲击概率增大,水解速率增大,而当亲水单体含量达到10%时,亲水单体的影响慢慢减弱,因此水解速率基本保持不变。根据测试的结果可知,通过引入亲/疏水单体来调控丙烯酸锌树脂的水解速率具有较高的可行性。

图6 丙烯酸锌共聚物树脂静态水解速率测试结果Fig.6 Test results of static hydrolysis rate of acrylic zinc copolymer resins

3 结 论

本研究将亲/疏水单体与其他单体进行自由基聚合合成丙烯酸类共聚物,后与苯甲酸、氧化锌反应制备一系列的含亲/疏水单体的丙烯酸锌树脂。通过系统性测试评估表明:亲/疏水单体含量对树脂黏度影响较小,对其防污效果影响较大,疏水单体含量在6%最佳,亲水单体在10%及以上时,防污性表现更优。从上述研究结果可知,亲/疏水单体含量会影响丙烯酸锌树脂水解速率,为丙烯酸锌树脂的改性与优化提供了科学基础和理论依据,推动了自抛光防污材料的发展。