旋风分离器在费托反应器的分离应用模拟分析

2023-01-04温润娟朱传琪丁文瑶

温润娟,朱传琪,丁文瑶

国家能源集团宁夏煤业公司,宁夏 银川 750000

浆态床费托合成反应是煤炭间接液化的核心反应。费托合成反应主要是将净化后的合成气和循环气混合送入浆态床反应器中,在260~275 ℃下,与铁基催化剂接触,发生费托合成反应。费托反应生成的轻质烃类化合物、CO2、水以及未反应的合成气离开浆态床层后进入旋风分离器,分离出较大的液滴、固体颗粒催化剂后,以高温油气形式从反应器的顶部流出,然后进入换热分离器与合成气换热冷却。旋风分离器[1]作为高温油气分离工艺的关键设备,设置在浆态床反应器内顶部,目的是在高温油气于离开反应器前,将其夹带的油蜡液滴、细催化剂粉末与油气分离,避免油蜡和催化剂进入分离系统堵塞设备及管线,造成反应系统压降增大。针对费托合成浆态床反应器,目前在气体分布器[2-3]、过滤器[4-6]和换热器[7]等方面的研究较多。而针对浆态床反应器顶部的旋风分离器则研究较少。张武等[8-9]通过对费托合成反应器顶部旋风分离器工作效果的研究,指出其所存在的问题和改进方法,但并未对固-液-气三相高温油气在旋风分离器内部的分离情况开展理论研究。因此本工作通过研究旋风分离器中气相与固体颗粒相的流动特性,重点考察反应器顶部油气中气固分离特性。

1 旋风分离器流场模拟

1.1 气相湍流模型

旋风分离器本体结构简单,内部无运动内构件,但是其内部气相流动属于三维各向异性的强湍流流场。RSM 模型能够较好地反映湍流各向异性[10],研究者[11-13]已验证RSM 模型用于旋风分离器流场模拟的可靠性。本研究假定流体不可压缩,采用RSM 模型对旋风分离器内气相流场进行模拟。

1.2 气固两相流模型

选择离散相模型模拟旋风分离器内颗粒相的运动,利用颗粒随机轨道模型跟踪颗粒轨迹。忽略颗粒之间的碰撞,仅考虑气体与颗粒之间的相互作用,交替求解气相与颗粒相的控制方程,直到计算收敛。

2 旋风分离器计算模型建立

2.1 几何模型及网络划分

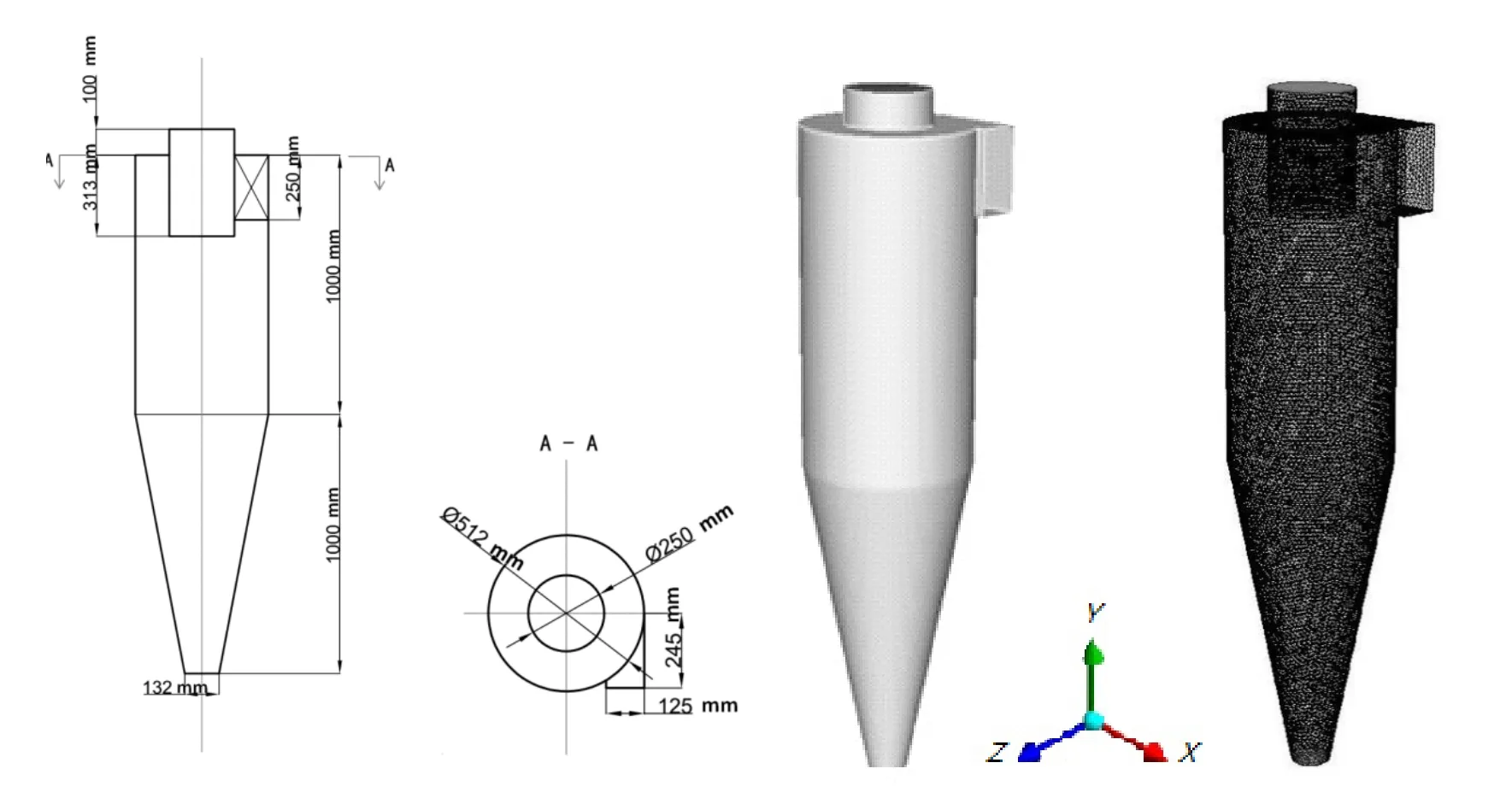

采用SolidWorks和Ansys ICEM CFD分别对旋风分离器几何模型进行三维实体建模和混合结构化网格划分,经多种网格密度校核后,确定节点数为50 万个,三维模型和网格划分结果如图1 所示。

图1 旋风分离器三维实体模型及计算网格示意Fig.1 3D model and mesh schematic diagram of cyclone separator

2.2 模型计算

2.2.1 进口边界条件

衡量旋风分离器效果的一个重要参数是旋风效率。增加入口气体流速是提高旋风分离器效率的重要手段之一[14]。根据气相工艺条件数据,由理想气体状态方程式(1),修正旋风分离器进口体积流量为0.23 m3/s。

式中:p0为标准状况大气压,其值为0.1 MPa;p1为操作压力,其值为3.06 MPa;T0是标准状况温度,其值为273.15 K;T1为操作温度,其值为313 K;V0为标准状况下气相流量,其值为2.25×104Nm3/h(6.25 Nm3/s);V1是操作条件下气相流量,m3/s。

旋风分离器进气口宽为125 mm,高为250 mm,根据进气口管截面积核算旋风分离器进口气速为7.47 m/s。催化剂颗粒粒径小于20 μm,假设粒径分布满足Rosin-Rammler 分布,计算时设定颗粒相进口速度与气相相同。流化床内正常含有70 t 催化剂,流化床的体积为4 023 m3,则流化床反应器内催化剂的平均浓度为17.4 kg/m3。结合旋风分离器的进气量可以计算出入口颗粒质量流量为4.07 kg/s。

2.2.2 出口边界条件

气相出口边界条件按充分发展湍流条件处理,选用outflow 边界条件模型。颗粒相出口边界条件设置为完全逃逸。壁面边界条件采用无滑移边界条件,并采用标准壁面函数进行处理[15]。同时,针对颗粒项选用反射边界条件。流场模拟计算采用Fluent 软件,压力速度耦合选择Simple 算法,压力梯度项采用PRESTO!方法进行处理。方程对流项采用QUICK 差分格式,采用稳态模拟耦合求解[16]。

3 模拟结果与讨论

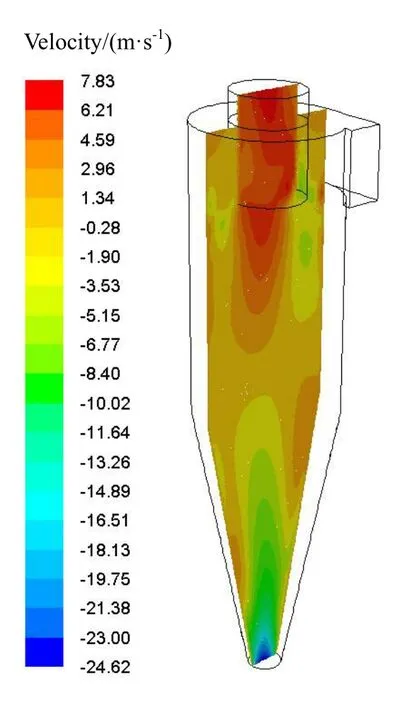

3.1 反应器顶部气相流动特征

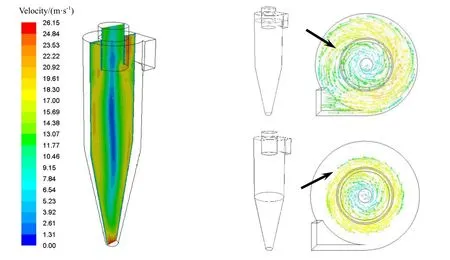

图2 是旋风分离器内的流体质点迹线图。由图可以看到轻质油气气相进入旋风分离器后随蜗壳做螺旋流动,边壁为螺旋下降流,中心为螺旋上升流,并且内外流动的螺旋方向保持不变,最终通过顶部的升气管和底部的放料管流出。图3 是旋风分离器内部的速度分布云图和沿高度方向两个截面的速度矢量图,可以看到流体流动形式为典型的兰金(Rankine)涡,内核为一强制涡,流体以同一角速度旋转,中心线速度低,外围线速度高;近壁区域为自由涡,流体做无旋流动,流体的线速度基本保持不变。图4 为旋风分离器内部流体的涡量分布云图,说明流动形成兰金涡,分离器中心区域涡量大,流动为强制涡,流体做有旋流动;近壁区域流动为自由涡,流体做无旋流动,涡量接近0。

图2 旋风分离器内部流体质点迹线Fig.2 The path line inside the cyclone separator

图3 旋风分离器内速度分布Fig.3 The velocity distribution inside the cyclone separator

图4 旋风分离器内部涡量分布Fig.4 The eddy distribution inside the cyclone separator

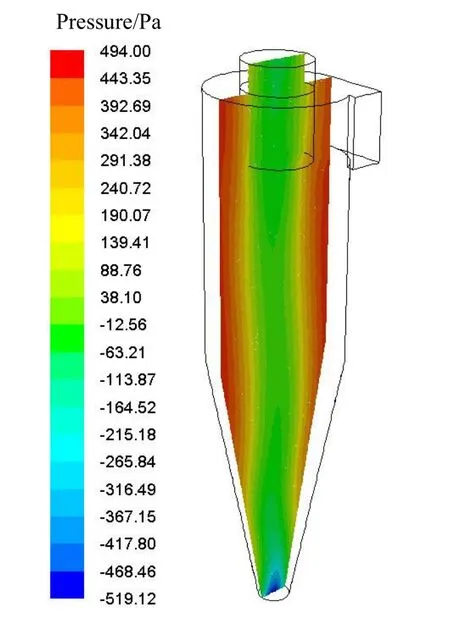

图5 为旋风分离器内部的相对压力分布云图,在涡旋的内部形成低压区,催化剂颗粒在离心力作用下在壁面富集,气相则在压力作用下流向分离器中心,并由升气管排出分离器,实现气-固两相的有效分离。

图5 旋风分离器内部相对压力分布Fig.5 The relative pressure distribution inside the cyclone separator

3.2 颗粒相流动特征

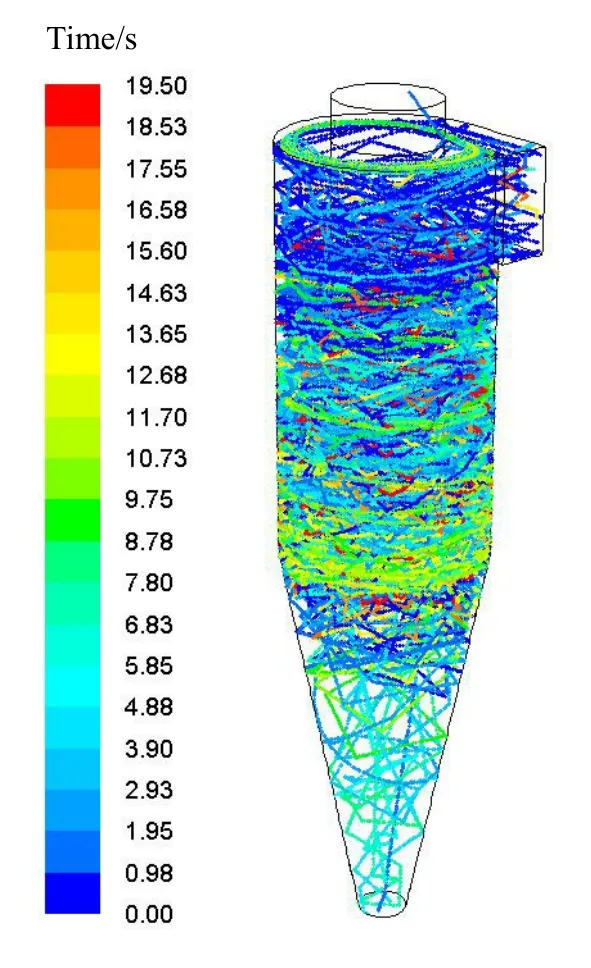

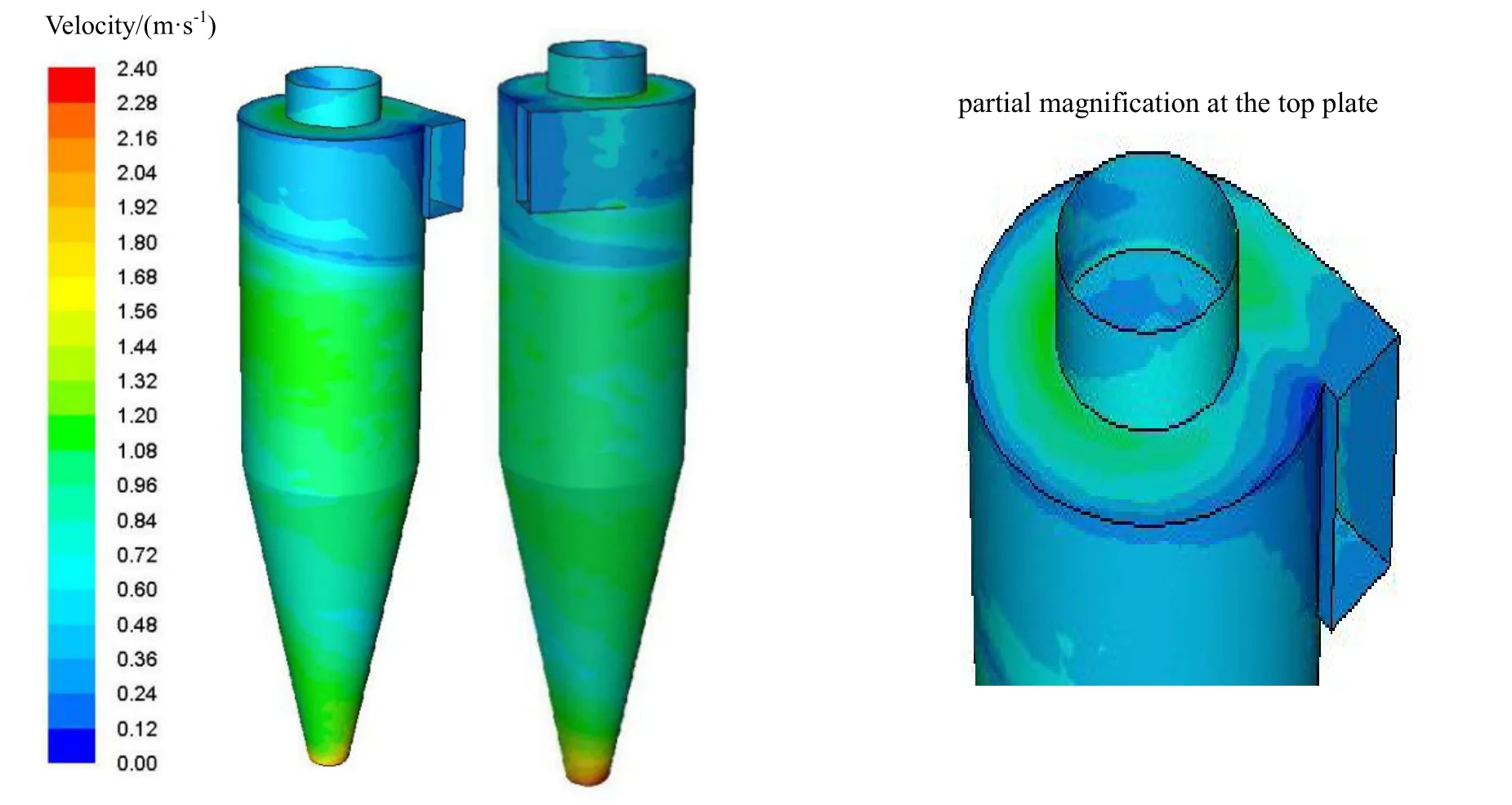

图6 给出了颗粒在旋风分离器内的停留时间。含有固体颗粒的气流由进气口进入旋风分离器,颗粒在离心力的作用下甩向壁面,发生不均匀变化,壁面处颗粒呈螺旋带状分布,而且螺旋带的宽度和螺距不同,在锥体段螺旋带的宽度大幅减小。这是因为颗粒的粒径较大,颗粒与旋风分离器壁面碰撞后多为折线运动,与气体的跟随性较差。由图7 气相轴向速度分布云图可以看到,在旋风分离器顶板外沿、直筒段和锥体段交界处存在气相轴向速度大于0 的区域,造成顶板下方和旋风分离器外筒变径处颗粒停留时间长,颗粒相容易聚集。

图6 颗粒停留时间迹线Fig.6 The streamline of particle residence time

图7 Y 轴气相速度分布Fig.7 The Y axis velocity distribution of cyclone separator

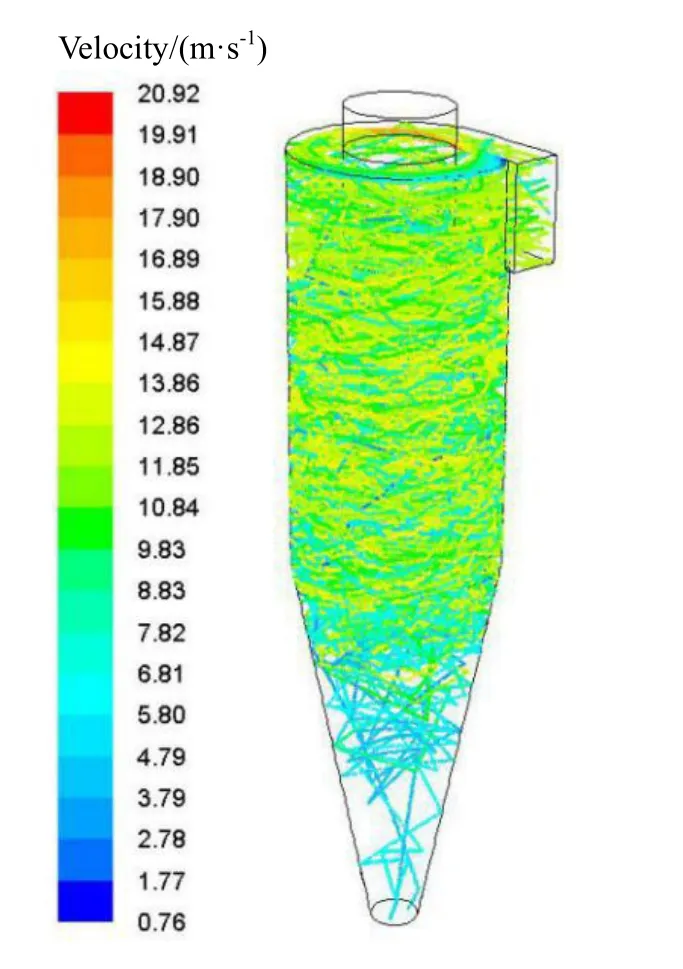

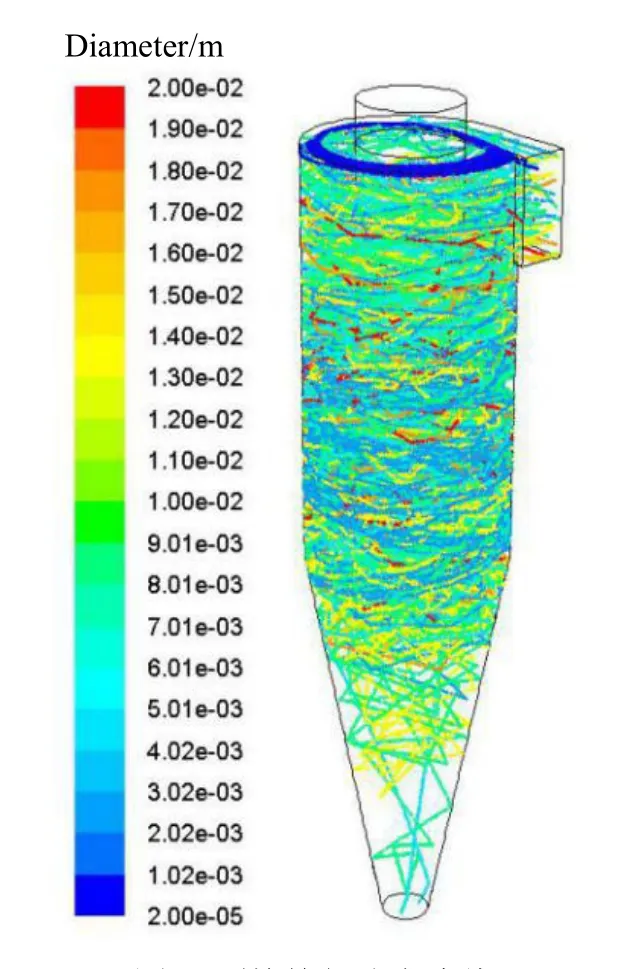

图8 给出了颗粒的速度分布,颗粒在离心力的作用下都富集在旋风分离器外筒壁附近,处于流体的自由涡区域,颗粒的速度基本保持在13 m/s 左右。图9 给出了某时刻旋风分离器内颗粒粒径的分布情况,大粒径颗粒相的跟随性相对较小,能够更快速地从设备底部出料口排出。

图8 颗粒速度分布流线Fig.8 The streamline of particle velocity

图9 颗粒粒径分布流线Fig.9 The streamline of particle diameter

图10 是颗粒冲刷旋风分离器外筒壁面产生的应力分布云图。颗粒进入旋风分离器时没有离心力,颗粒在气相中相对均匀分布,此时对筒壁的冲刷较弱;在蜗壳导流的作用下受离心力作用逐渐向外壁富集,冲刷作用逐渐增强,壁面应力随之增大。此外,与图8 对比可知,在顶部挡板下方存在颗粒的富集(一般称为顶灰),壁面的冲刷应力也相应较大。

图10 壁面应力分布Fig.10 The wall stress distribution of cyclone separator

通过计算从底部出口流出的颗粒质量与入口颗粒质量的比值可以确定分离器的分离效率,图11给出了旋风分离器的分离效率随颗粒粒径的变化情况。由图可知,在给定边界条件下,粒径为10 μm以上的颗粒分离效率可达到99.9%以上,能够满足工艺要求的分离效果。

图11 旋风分离器的分离效率Fig.11 The separate efficiency of cyclone separator

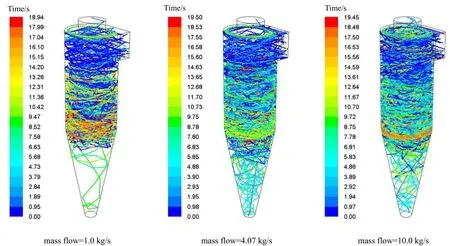

在进口流量分别为1.0 kg/s 和10.0 kg/s 的条件下考察了颗粒相进口流量对分离过程的影响,并与4.07 kg/s 模拟结果进行对比,结果如图12 所示。颗粒停留时间反映了颗粒在旋风分离器中的运动情况,颗粒停留时间越长说明颗粒在旋风分离器中需要经过较长时间的离心运动才能实现颗粒的分离,颗粒停留时间越长说明旋风分离器的分离效果越差。从图中可以发现,不同进口流量条件下颗粒的停留时间并未出现明显变化,进口流量为1.0 kg/s 时最大颗粒停留时间为18.94 s,而4.07 kg/s 与10.0 kg/s时的最大颗粒停留时间为19.50s 和19.45s,且从图中可以发现在三种进口流量下颗粒停留时间的分布情况较为相似,这说明颗粒相进口流量对旋风分离器内部的两相流动状态影响比较小,通过计算底部出口颗粒质量可以发现分离效果也一致。说明旋风分离器的分离负荷的操作弹性较大。

图12 不同颗粒进口质量流量条件下颗粒的停留时间Fig.12 The particle residence time under different mass flow

4 结 论

高气速携带的催化剂颗粒在旋风分离器内受离心力的作用在壁面富集,分离后洁净的气相则在压差力作用下流向分离器中心,并由升气管排出分离器,实现气-固两相有效分离的目的。由于固体颗粒与旋风分离器壁面碰撞后多为折线运动,与气体的跟随性较差。气相在旋风分离器顶板外沿、直筒段和锥体段交界处存在气相轴向速度大于0 的区域,顶板下方和旋风分离器外筒变径处颗粒停留时间长,颗粒容易聚集。此外,旋风分离器的分离效率与颗粒粒径有关,模拟结果表明,粒径为10 μm 以上的颗粒分离效率均可达到99.9%以上,能够满足现有工艺要求的分离效果。