基于Simulink车辆独立悬挂空间运动特性建模分析

2022-12-30陈小龙韦超毅梁雪梅

陈小龙,韦超毅,梁雪梅

(1.广西工业职业技术学院车辆工程学院,广西 南宁 530001;2.广西大学机械工程学院,广西 南宁 530004)

1 引言

悬挂系统一端承载车架,另一端与车轮相连,传递二者之间的力和力矩,同时通过阻尼和刚度变化衰减来自路面激励的冲击和振动,使得整车可以平稳运行。同时,悬挂系统有效保证车辆在不同的激励和承载条件,整车运行的平稳性,使得整车保持良好的操纵稳定性[1]。当车辆从满载变化到空载时,因簧上载荷的变化,悬挂的弹性伸缩,车轮的定位参数将发生变动,而当车轮上下跳动或车身侧倾时也亦将如此。而在车轮定位参数变动时,因转向系统与悬挂导向机构的运动耦合,前轮将产生附加转向效应,即前轮摆动误差。悬挂系统的运动变化将引起车辆转向性能的优劣,因此对悬挂系统进行运动学特性分析,对车辆转向系统研究具有重要意义。

国内外学者开展了一定的研究:文献[2]采用多体动力学模型,对转向工况下,车辆悬挂主销倾角随转向角变化规律进行分析;文献[3]采用振动台架,对周期性激励下,悬挂系统的垂向加速度变化规律进行分析;文献[4]分析不同的承载工况下,车轮的轮跳对侧向加速度的影响规律,以此作为设计的依据;文献[5]搭建四分之一车辆模型,对轮胎参数变化对悬挂系统的振动特性进行分析,以此设计连接减振结构。学者们的研究对空间运动特性分析较少,承载变化的影响较少涉及,这都是影响转向系统的重要因素,针对此开展研究。

根据纵横复合连杆式独立悬挂的空间结构特点,对其进行简化;依据多刚体系统运动学的相关理论,在考虑悬挂缸的动刚度特性的前提下,对车轮定位参数变化、车轮跳动时摆动误差及滑移量等进行分析,建立悬挂系统的空间运动数学模型;基于Simulink 建立悬挂系统空间运动分析模型,获取空载和满载工况下,车辆发生转向,轮胎跳动时,车轮跳动的摆动误差及滑移量变化规律。

基于实车测试,获取整车满载工况,30km∕h运行时,实车和仿真模型的悬挂系统竖直方向跳动加速度和功率谱,以此验证数学模型、仿真模型和分析结果的准确性。

2 悬挂系统空间运动特性分析

所研究的纵横复合连杆式独立悬挂的空间结构图,如图1所示。右侧轮悬挂机构简图,如图2所示。该悬挂主要包括横向连杆、纵向斜连杆、油气悬挂缸筒及其活塞杆,其横连杆、斜连杆通过关节轴承直接连接车架和油气悬挂活塞杆,而油气悬挂缸筒也通过关节轴承直接与车架相连,一起承受行驶过程中轮胎传递来的力和力矩[6]。油气悬挂缸筒和活塞杆之间充高压油液和气体,共同起到弹簧、阻尼的作用。

图1 独立悬挂三维实体Fig.1 Independent Hanging 3D Solid

图2中,E、F、G、H和I处都为球副,O1为圆柱副,O1F之间为滑移副,同时E、H、G、I点为横向连杆、纵向斜连杆的各球副中心,F点为油气悬挂缸筒的球副中心。在悬挂数学建模时,假设车辆在满载工况下为其模型的初始状态,同时全部铰接点为无间隙配合,且各杆件均为刚体[7]。

图2 右侧轮悬挂机构简图Fig.2 Schematic Diagram of Right Wheel Linkage

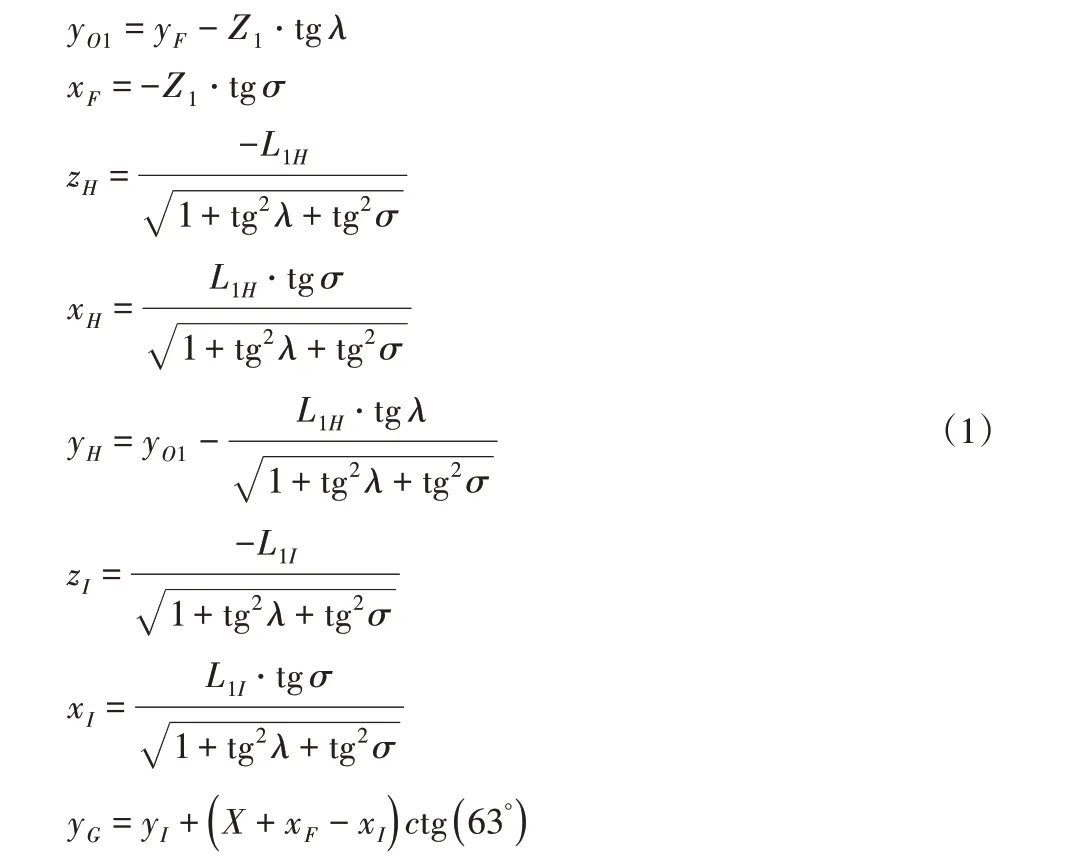

设各个铰接点在基础坐标系O-xyz的初始坐标:E(xF,yF+Y,Z1−Z),F(xF,yF,Z1),O1(0,yO1,0),H(xH,yH,zH),I(xI,yI,zI),G(xF+X,yG,zI)。根据车架及车身高度的设计要求,初始时,设定Y表示为E、F两点间横向距离,Z表示为E、F两点间垂向距离,Z1表示为O1、F两点间垂向距离,X表示为E、G两点间纵向距离,L1H表示为O1H的长度,L1I表示为O1I的长度。同时,根据机构的连接,则有关系式:

其中,63°角为设计纵向斜拉杆时的限制要求。

当簧上质量从满载到空载变化时,假设车身相对大地不动,基础坐标系O-xyz保持不动,则由于悬挂缸的伸长,使得悬挂缸的一端与横向连杆、纵向斜连杆铰接连接的点H、I,在向下运动的同时,绕着E、G点旋转,从而主销倾角发生变动;由于横拉杆AB,CD的长度一定,簧上载荷变化过程中,转向节臂O1A,O3D杆绕主销转动,带动两侧车轮绕主销转动,引起转向轮的偏转,使得车轮外倾角、前束值也随前轮载荷的不同而变化[8]。

2.1 主销倾角变化

设定簧上质量从满载变化到空载时,悬挂缸的伸长量为L,设此时点O1k、Hk、Ik的坐标变为:O1k(xO1k,yO1k,zO1k),Hk(xHk,yHk,zHk),Ik(xIk,yIk,zIk),主销内倾角变为λk,主销后倾角变为σk,有关系式:

联合求解,可得内倾角λk、主销后倾角σk及点O1k、Hk、Ik坐标,由此即可得到车辆从满载到空载变化时,内倾角及主销后倾角的变化。

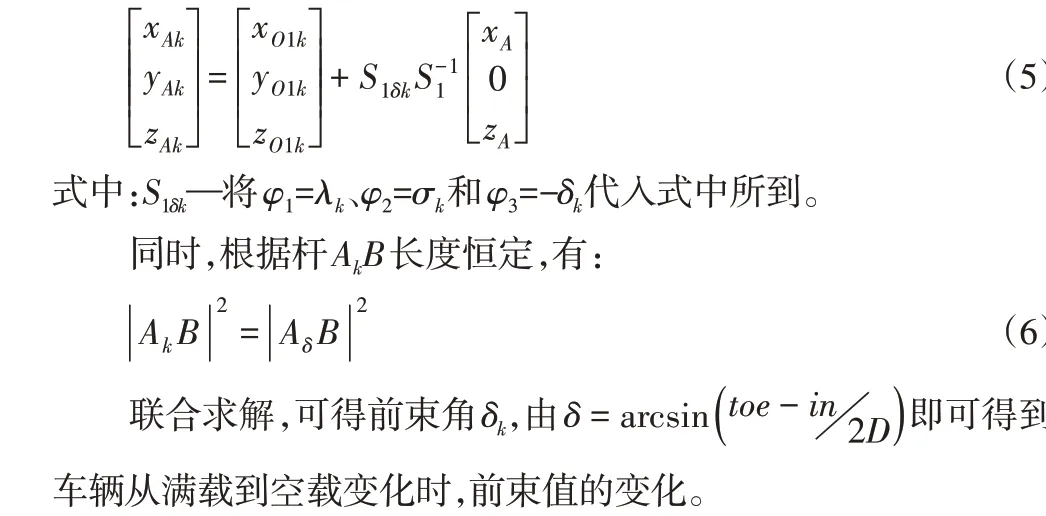

2.2 前束值变化

对于转向机构球头A,设其在悬挂缸伸长L时,前束角变为δk,坐标变为Ak(xAk,yAk,zAk)。由于点O1上的辅助坐标系O1−x1’y1’z1’在主销倾角变动时,随着主销倾角的变化的旋转[9],因此球头A,在变化前后,其相对于点O1上的辅助坐标系O1−x1’y1’z1’的坐标一直保持不变,即则有:

2.3 外倾角变化

同理,对于车轮外倾角的变化,当前束角变为δk时,设车轮的法向矢量变为SMδk(SMδkx,SMδky,SMδkz),则有:

联合求解,可得外倾角ηk,由此即可得到车辆从满载到空载变化时,车轮外倾角的变化。

3 基于Simulink运动特性分析

根据数学模型分析,基于Simulink建立悬挂系统空间运动分析模型,如图3所示。

图3 悬挂系统运动分析模型Fig.3 Motion Analysis Model of Suspension System

分别获取空载和满载工况下,车辆发生转向,轮胎发生跳动时,车轮跳动的摆动误差及滑移量变化曲线,如图4所示。

图4 满载轮跳时变化曲面Fig.4 Change Surface of Full Load Wheel Jump

整车的设计参数需要满足,跳动控制在90mm范围内,摆角误差控制在1°内,滑移量不得超过20mm。由图中结果可知,满载工况下,车轮跳动达到90mm、内侧轮胎转角达到40°时,摆动误差为0.39°,车轮跳动达到−90mm、内侧轮胎转角达到6°时,滑移量达最大为11.3°;空载工况下,车轮跳动达到90mm、内侧轮胎转角达到−30°时,摆动误差为0.16°,车轮跳动达到−90mm、内侧轮胎转角达到3°时,滑移量达最大为16.3°,均满足设计要求。

4 实车悬挂系统运动特性对比分析

为了验证分析模型的准确性,应用实车对比分析。车辆满载30km∕h运行,在实际运行道路运行。在悬挂上布置加速度传感器,监控悬挂动态位移变化[12−13]。试验所用样车,如图5所示。

图5 试验车和传感器布置Fig.5 Test Vehicle and Sensor Arrangement

获取满载运行,30km∕h时运行时,悬挂竖直跳动加速度,如图6所示。

图6 竖直方向加速度Fig.6 Vertical Acceleration

由图可知,整体变化趋势方面,二者较为吻合,模型仿真获取结果的幅值略大,幅值为0.243m∕s2;而试验结果整体比较稳定,幅值为0.228m∕s2,二者的误差为6.58%;获取两种方案加速度的功率谱对比,如图7所示。

图7 加速度功率谱Fig.7 Acceleration Power Spectrum

由图可知,两种方案获取的加速度功率谱基本吻合,主频率在(1.5~2)Hz左右,仿真获取结果幅值略大,试验测试结果波动略大,而仿真分析整体平滑,其他频率响应比较小。主要由于模型简化和路面模型对整体结果的影响,总体而言,二者较为吻合,表明悬挂系统空间运动分析模型的准确性和可靠性。

5 结论

(1)依据多刚体系统运动学的相关理论,考虑悬挂缸的动刚度特性的情况下,建立了悬挂系统的多目标空间运动数学模型,为实现更加精确的优化设计奠定基础;

(2)满载工况下,摆动误差最大值为0.39°,滑移量最大值为11.3°;空载工况下,摆动误差最大值为0.16°,滑移量达最大值为16.3°,满足设计范围要求;

(3)竖直方向跳动加速度仿真和实测结果整体变化趋势较为吻合,模型仿真获取结果的幅值略大,幅值为0.243m∕s2;而试验结果整体比较稳定,幅值为0.228m∕s2,二者的误差为6.58%;

(4)试验和仿真获取的加速度功率谱基本吻合,主频率在(1.5~2)Hz左右,仿真获取结果幅值略大,试验测试结果波动略大,而仿真分析整体平滑,其他频率响应比较小;表明悬挂系统空间运动分析模型的准确性和可靠性,为此类设计分析提供参考。