一种车漆搅拌器曲面桨叶的设计和优化

2022-12-30翁艳丽范德华

陈 亮,翁艳丽,范德华,2,戴 彬

(1.福州大学机械工程及自动化学院,福建 福州 350108;2.CAD∕CAM福建省高校工程研究中心,福建 莆田 351100)

1 引言

在车漆搅拌桨的设计开发中,叶片形状直接决定整个搅拌器性能的优劣[1]。目前,市面上的搅拌桨多为平面桨叶,其设计时没有考虑其流体动力学特性,曲面形式的桨叶中规则曲面(圆柱面、抛物线面等)又占绝大部分,但鲜有针对涡轮圆盘式的曲面桨叶研究[2−3]。

综合考虑样条曲线的数学性质和流体力学性质[4−5],本研究在标准Rushton搅拌桨基础上,设计出一种阻力小并且搅拌效果好的涡轮圆盘式搅拌桨曲面。通过CFX对搅拌罐内的三维流场进行数值模拟分析,获得了流场随搅拌桨构型的改变而变化的数据,实现了搅拌桨型的设计优化。

2 叶型的几何参数

本研究所设计叶片是由两片对称的原始叶型沿其弦长旋转一定的扭角放样而成,原始叶型,如图1所示。

图1 原始叶型Fig.1 Original Profile

(1)弦长

连接A点和B点的直线就是该叶型的弦长C,叶型的特征尺寸也就是该弦长C。因为是在平面桨叶的基础上改进,所以取弦长为60mm。

(2)前缘半径

叶型的前缘半径就是指A处圆弧线的半径R,取R=3mm。

(3)最大相对厚度及位置

如图建立直角坐标系。在相同的坐标x下,上弧线点和下弧线下点之间的垂直距离称为叶型的厚度t。当x=xt时,t取得最大值tmax,称为叶型的最大厚度。通常,叶型的最大相对厚度所在的位置距离前缘为弦长的(20~35)%,取xt=18mm,相对厚度一般取(10~15)%,取tmax=8mm。

3 优化问题的提出

基于确定的几何参数点,可通过样条曲线的连接形成所设计的叶型。然后,通过一定的扭角旋转,将原始叶型放样得到本研究设计的实体叶片,具体形状,如图2所示。图中符号α表示两叶片叶型相对旋转扭角。

图2 叶片形状及扭角αFig.2 Blade Ship and Twist Angle

以搅拌桨的能耗、流场的剪切作用和主体对流扩散能力这三个搅拌混合性能作为优化问题的评价指标。该模型经多次流场仿真分析对比,当叶片的扭角为50°时,该曲面桨叶的搅拌效果与平面桨叶的搅拌效果差不多,于是,将叶片扭角α的取值范围确定为(0~50)°。

4 叶片扭角对搅拌混合性能的影响

保持外部条件以及搅拌桨的其他参数条件不变,扭角α分别选取0°、5°、10°、15°、20°、25°、30°、35°、40°、45°、50°共11个离散样本,分别对模型进行仿真分析。

4.1 对能耗的影响

搅拌桨使用过程中所需的能耗可以由搅拌功率P反映,其需要从仿真结果中读取扭矩M经过数值计算得到。计算公式为:

式中:P—搅拌功率,单位W;M—扭矩,单位N·m;n—转速,单位r·min−1,具体参数,如表1所示。

表1 搅拌桨叶片扭角对功率能耗的影响Tab.1 Effect of Blade Twist Angle on Power Consumption

可见,随着扭角α逐渐增大,功率P逐渐降低,且可以发现所设计的曲面桨叶与平面桨叶相比,功率明显降低。

4.2 对剪切效果的影响

搅拌桨曲面叶片扭角对剪切速率的影响,如表2所示。图形表示,如图3所示。数值分析结果分为动区域的高平均剪切速率Sh和静区域的低平均剪切速率Sl。

表2 搅拌桨叶片扭角对剪切速率的影响Tab.2 Effect of Blade Twist Angle on Shear Rate

图3 剪切速率与搅拌桨叶片扭角关系Fig.3 Relationship Between Shear Rate and Blade Twist Angle

4.3 对主体对流扩散能力的影响

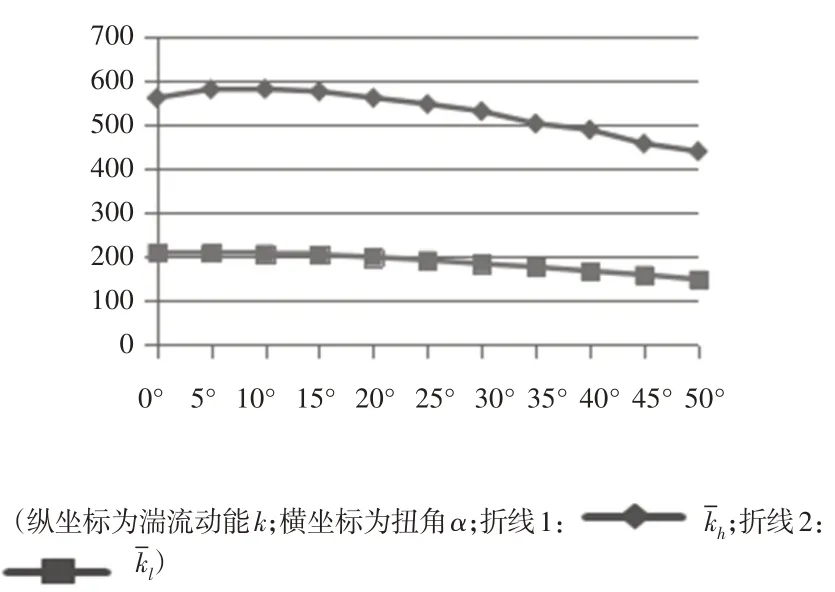

在搅拌混合过程中,搅拌桨叶的旋转把机械能传递给搅拌介质,形成搅拌罐内流体的强制对流、强制扩散的过程。强制扩散包括主体对流扩散和涡流扩散,在流体介质混合搅拌操作的过程中,主体对流扩散起主导作用[6−8]。本研究引入湍流动能来反应流场的主体对流扩散能力。不同搅拌桨曲面叶片扭角对主体对流循环参数的影响,如表3所示。用kh和kl分别表示搅拌桨附近动区域的高平均湍流动能和搅拌罐内其他静区域的低平均湍流动能。

表3 搅拌桨叶片扭角对湍流动能的影响Tab.3 Effect of Blade Twist Angle on the Turbulent Flow Energy

湍流动能与桨叶扭角关系曲线,如图4所示。随着桨叶扭角的增大的呈现先增大后减小的变化趋势。其中,kh在桨叶扭角为10°时取得最大值581.8785J·kg−1,kl在桨叶扭角为5°时取得最大值209.209J·kg−1。

图4 湍流动能与搅拌桨叶片扭角关系Fig.4 Relationship Between Turbulent Flow Energy and Twist Angle of the Stirring Blade

5 扭角优化分析

综合虑以上三个方面的性能指标,其对应以下三个要求:

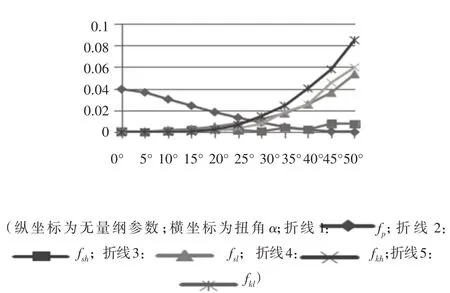

图5 各评价指标与搅拌桨叶片扭角关系Fig.5 Relationship Between Evaluation Indexes and Twist Angle of the Stirring Blade

综合考虑确定功率、高剪切速率、低剪切速率、高动能密度和低动能密度的权系数分别为:0.1、0.25、0.25、0.2、0.2。建立优化问题的数学模型:

在11个优化设计的样本中,该优化目标在扭角约为5°时取得最优解。为使结果更精确,再以(0~10)°为新的约束条件,再次对目标函数进行优化分析,得出优化目标随扭角变化的关系,如图6所示。

图6 优化目标函数与搅拌桨叶片扭角关系Fig.6 Relationship Between Optimization Objective Function and Twist Angle of the Stirring Blade

如图6可见搅拌桨叶片扭角为4°时是本设计问题的最优解。优化设计后的搅拌桨三维结构,如图7(a)所示。

图7 搅拌桨三维模型Fig.7 Model of Stirring Paddle

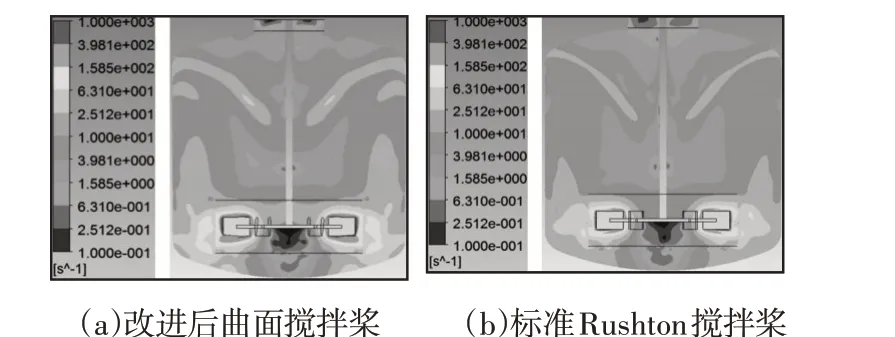

分别对该模型与改进前的搅拌桨做气液两相流模拟仿真。分析对比结果发现:(1)改进的后的曲面桨叶流速略大一点;(2)改进后的曲面桨叶整体的剪切水平明显增强了,搅拌效果更好,如图8所示。改进前后相关混合性能参数,代入评价函数得出函数值,改进后的曲面桨叶综合性能提高了28.2%,如表4所示。

图8 搅拌桨剪切速率云图Fig.8 Cloud Diagram of Stirring Paddle Shear Rate

表4 改进前后相关混合性能参数Tab.4 Improved Before and After Correlation Performance Parameters

6 结论

本研究在标准Rushton涡轮桨的基础上,对原本平直的叶轮叶片的形状提出了改进方案,将流体动力学性能较好的原始叶型经过一定的扭角放样成曲面叶片,并对曲面叶片的扭角加以优化,优化结果显示:当扭角取4°时,与改进前相比:(1)功率降低了3.46%;(2)高、低平均剪切速率分别提高了7.8%和16.45%;(3)高、低平均湍流动能分别提高了8.37%和4.98%;(4)流场综合性能提高了28.2%。