超低膨胀微晶玻璃热处理工艺优化研究

2022-12-27赵春霞范仕刚

赵春霞,范仕刚,刘 杰,何 粲,李 跃

(中材人工晶体研究院有限公司,北京 100018)

0 引 言

以β-石英固溶体为主晶相的锂铝硅系微晶玻璃具有极低的热膨胀系数、优良的抗热震性和机械强度、较高的可见光透过率,因此无论是在航空航天等高端领域,还是在国民生产、生活等民用领域都有极为重要的应用,如可用于惯性导航系统的激光陀螺仪、高温设备的观察窗、雷达天线罩、微晶玻璃直烧锅等[1-4],还可以拼接成为大型光学仪器主反射镜,例如上海天文台直径为1.56 m的天体测量望远镜和北京天文台直径为2.16 m的天体观察望远镜的镜坯便是由超低膨胀微晶玻璃制成[5-7]。目前国际上成熟的超低膨胀微晶玻璃产品以德国肖特公司的Zerodur超低膨胀微晶玻璃为代表,其零级产品热膨胀系数可达(0±0.02)×10-6℃-1。超低膨胀微晶玻璃的组成可近似表示为Li2-2(v+w)MgvZnw·O·Al2O3·xAlPO4·(y-2x)SiO2[8-9],该组成玻璃经热处理时,从玻璃母体中均匀析出纳米级β-石英固溶体主晶相。β-石英固溶体主晶相具有负膨胀特性,与玻璃相的正膨胀作用互相抵消,导致微晶玻璃表现出近于零的极低热膨胀系数,并且由于β-石英固溶体主晶相的晶粒尺寸远小于可见光波长(300~700 nm),且折射率与玻璃接近,对可见光散射率非常低,所以该超低膨胀微晶玻璃能够保持较高的透明性[10-12]。

热膨胀系数极低且在一定范围内可调是锂铝硅系微晶玻璃应用的基础。实际应用中,要求微晶玻璃的热膨胀系数越小越好,尤其是在高端装备应用中,要求热膨胀系数(℃-1)达到10-8数量级,这对微晶玻璃内部的晶相种类、数量、尺寸和分布均匀性等方面提出了更高要求,其中首要条件是主晶相为β-石英固溶体。微晶玻璃中析出晶相的种类、尺寸、数量与热处理工艺密切相关,在组成一定的情况下,通过控制热处理工艺,可以获得特定晶相的微晶玻璃[13-15]。正交试验设计法是一种迅速得到优化方案的科学方法,不仅可以解决多因素优选问题,而且可以用来分析各个因素对试验结果的影响大小[16]。通过正交试验研究不同热处理工艺对微晶玻璃热膨胀系数的影响,从而遴选出能够获得较低热膨胀系数的热处理工艺,这对制备近零热膨胀系数微晶玻璃具有重要意义。

本文以锂铝硅系玻璃为研究对象,通过差热分析确定热处理温度范围,通过正交试验研究不同热处理工艺参数对微晶玻璃热膨胀系数的影响,从而优选出热膨胀系数接近于零的热处理工艺参数。通过X射线衍射分析不同热处理工艺下微晶玻璃析出晶相的种类,通过扫描电子显微镜分析微晶玻璃析出的晶粒尺寸和形态,通过透射电子显微镜进一步验证微晶玻璃析出的主晶相的晶粒尺寸,分析不同热处理工艺下锂铝硅系微晶玻璃的析晶性能、晶相种类和显微结构,探讨晶相、微观结构与热膨胀系数之间的关系。

1 实 验

1.1 基础玻璃的制备

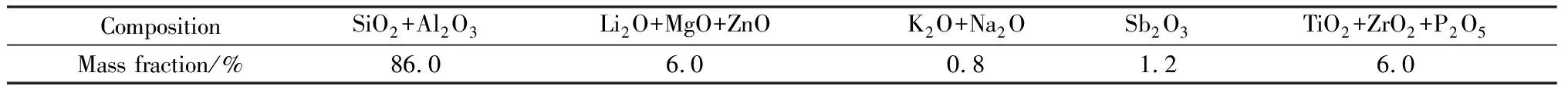

本试验以主晶相β-石英固溶体为目标晶相,结合Li2O-Al2O3-SiO2系三元相图确定铝硅比及各组分含量,以TiO2、ZrO2和P2O5作为复合晶核剂,试验用玻璃组分见表1。

表1 基础玻璃组分

所需原料为分析纯或化学纯,其中P2O5以磷酸盐形式引入,Li2O以碳酸锂形式引入,K2O和Na2O以硝酸盐形式引入,各原料按照表1的组分配比进行称量,研磨、混料后置于铂金坩埚中,在硅钼棒电炉中加热到1 600 ℃熔制12~16 h,将熔制好的玻璃液倒入金属模具中成型,所得玻璃在500 ℃进行退火。退火后的玻璃为淡黄色透明体且没有肉眼可见的缺陷。将基础玻璃破碎后,在玛瑙研钵中研磨后过100目(150 μm)筛备用。

1.2 DTA曲线测试

取过筛玻璃粉20 mg,采用德国NETZSCH公司生产的STA449F3型同步热分析仪进行TG-DTA测试,升温速率为10 ℃/min。

1.3 X射线衍射分析

将热处理之后的微晶玻璃粉碎研磨后过200目(74 μm)筛,取适量过筛玻璃粉,采用日本Rigaku公司生产的Smart Lab 3kW型X射线衍射仪进行物相分析,扫描范围为10°~90°,扫描速度为4(°)/min,辐射源为铜靶。

1.4 微观结构分析

采用20%(质量分数)HF溶液腐蚀热处理后的微晶玻璃样品断面1 min,随后用去离子水冲洗干净,喷金后利用德国蔡司GeminiSEM 500型场发射扫描电子显微镜对样品进行形貌、微观结构观察。将微晶玻璃样品切成0.4 mm厚的薄片,用砂纸研磨到30 μm,然后使用Gatan691型离子减薄仪减薄出薄区,采用美国Thermo Fisher Scientific公司Talos F200X场发射透射电子显微镜对样品进行微观结构观察。

1.5 热膨胀系数测试

将热处理后的微晶玻璃样品加工成φ6 mm×25 mm的试样,采用德国耐驰DIL402C热膨胀仪测量热膨胀系数。

2 结果与讨论

2.1 DTA曲线分析

图1为基础玻璃的DTA曲线。由图1可以观察到,在860 ℃有一个很明显的放热峰,这个峰是析晶放热峰,峰形的起始值约为820 ℃,终止值约为880 ℃。加热过程中吸热峰不明显,在560 ℃附近存在小台阶,在670 ℃附近存在不太明显的小峰,理论分析认为在560 ℃左右玻璃结构开始调整。结合多次试验结果确定核化温度范围为580~620 ℃,晶化温度范围为800~860 ℃。

图1 基础玻璃的DTA曲线

2.2 热处理工艺研究

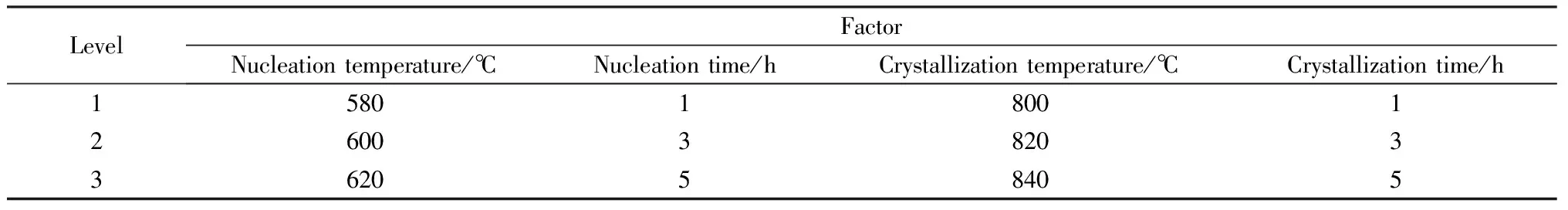

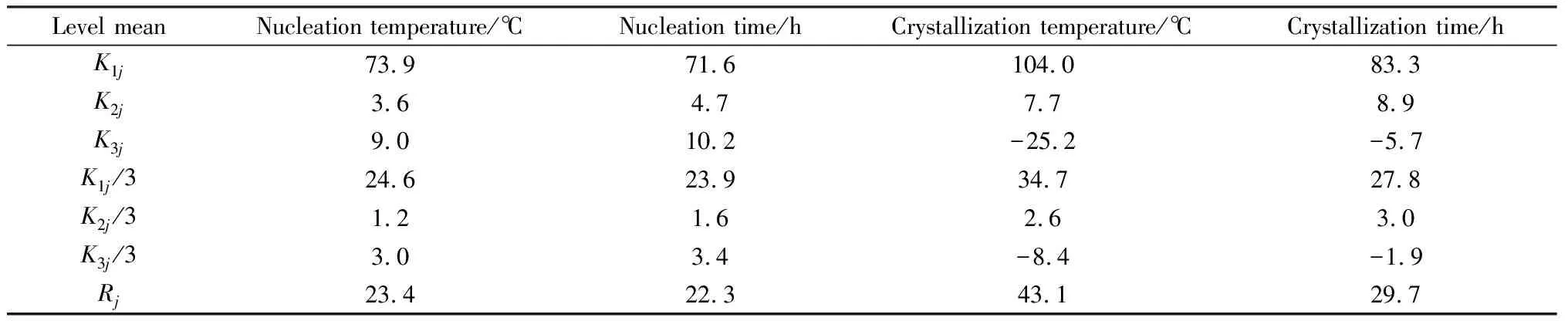

微晶玻璃热处理工艺的影响因素有核化温度、核化时间、晶化温度、晶化时间,根据DTA分析结果,设计正交试验因素水平表(见表2)。当晶化温度达到860 ℃时,微晶玻璃会发生失透现象,故晶化温度860 ℃没有优选的意义,所以正交试验中未探讨晶化温度为860 ℃的情况。以核化温度、核化时间、晶化温度、晶化时间为因素,以热膨胀系数为指标,选用L9(34)正交表设计正交试验方案,按照试验方案将基础玻璃在不同的热处理工艺下进行热处理,不同热处理条件下样品的热膨胀系数、极差分析见表3、表4。

表2 正交试验因素水平

表3 不同热处理条件下样品的热膨胀系数

表4 各因素极差分析

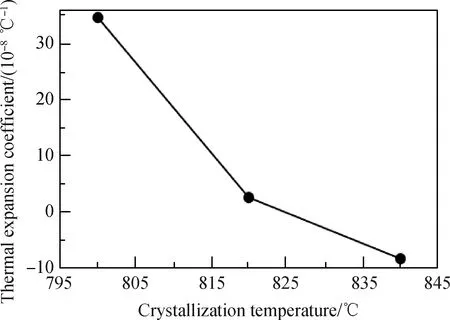

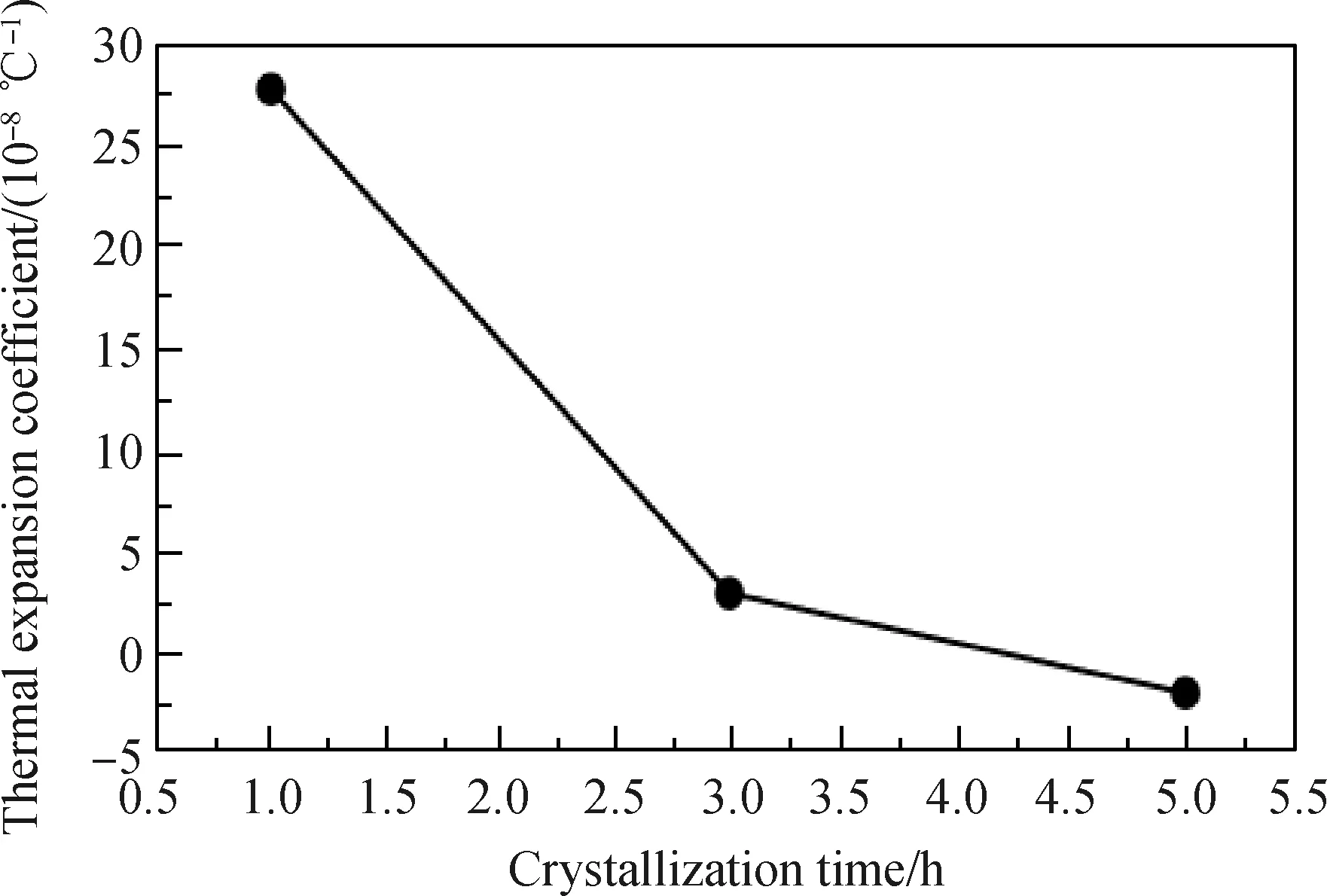

Kij表示第j(j=1,2,3,4)列因素对应的i(i=1,2,3)水平的所有指标结果之和;Rj为极差,是第j列因素对应的各水平的指标值中最大值与最小值之差,即Rj=max(K1j/3,K2j/3,K3j/3)-min(K1j/3,K2j/3,K3j/3)。极差的大小反映了试验中各因素作用的大小,极差大表明该因素对指标的影响大,根据极差大小,可判断主次因素[16]。从表4中可以看出,晶化温度的Rj最大,说明晶化温度对热膨胀系数的影响最大。各因素对热膨胀系数的影响从大到小依次为晶化温度>晶化时间>核化温度>核化时间。图2~图5分别为核化温度、核化时间、晶化温度、晶化时间对热膨胀系数的影响。从图中可以看出,使微晶玻璃热膨胀系数最接近于零的最优热处理工艺为核化温度600 ℃,核化时间3 h,晶化温度820 ℃,晶化时间5 h。按此最优热处理工艺对玻璃进行热处理后,获得的微晶玻璃为淡黄色透明体,热膨胀系数为1.6×10-8℃-1。

图2 核化温度对热膨胀系数的影响

图3 核化时间对热膨胀系数的影响

图4 晶化温度对热膨胀系数的影响

图5 晶化时间对热膨胀系数的影响

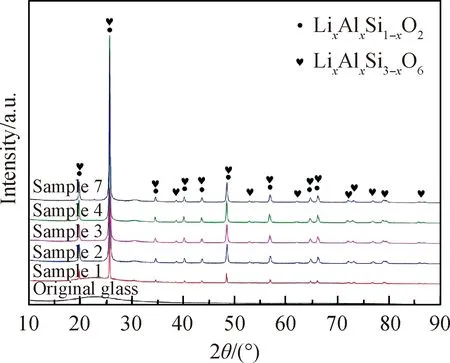

2.3 物相分析

对原始玻璃和热处理后的1号、2号、3号、4号、7号样品分别进行XRD测试,XRD谱如图6所示。从图6可以看到,原始玻璃呈现非晶态特征,无衍射峰。1号、2号、3号、4号、7号样品虽然热处理工艺不同,但析出的主晶相均为LixAlxSi1-xO2,是六方β-石英固溶体相[17],次晶相为LixAlxSi3-xO6,是β-石英固溶体相的一种变体[18-19]。其中1号样品的XRD谱上存在小的非晶包,且衍射峰也较弱,这说明虽然玻璃已经发生了微晶化并产生了β-石英固溶体相,但同时仍然存在大量的非晶玻璃相,这说明热处理温度较低,导致析出的晶粒数量较少,晶相含量较低。由于玻璃相的大量存在,生成的β-石英固溶体的负膨胀不足以抵消玻璃的正膨胀,导致1号样品的热膨胀系数非常大,高达82.1×10-8℃-1。2号、3号、4号、7号样品均没有非晶包,均为尖锐的衍射峰,说明这四个样品的晶相含量增加,衍射峰占据绝对主导,非晶相含量减少。从XRD谱还可以看出,4号样品的衍射峰相对更强,说明其晶相含量也更高。

图6 原始玻璃和热处理后样品的XRD谱

2.4 显微结构分析

析出晶相的成分、晶体的性能、晶核的含量、热处理制度以及晶核剂的使用等条件,决定了微晶玻璃的显微结构特征[20]。根据微晶玻璃的显微结构可以分析晶相的形态和大致含量,从而反推热处理制度的合理性。1号、2号、3号、4号、7号样品的扫描电镜照片见图7。从图中可以看出,玻璃中析出了尺寸小于100 nm的晶粒,因热处理工艺不同,晶粒大小和数量有着明显的区别。与其他样品相比,1号样品晶粒较少,晶粒尺寸也较小,这主要是由于核化温度和晶化温度都较低,玻璃内部析出的晶核较少,晶粒发育不完全,1号样品的SEM测试结果与XRD结果一致。2号和4号样品的晶粒大小相对更均匀(尺寸大约为50 nm),分析原因是2号和4号样品成核数量相对较多,同时晶化温度适宜,大量晶核发育长大,故晶粒分布相对更为密集,晶粒尺寸也更为均匀。2号和4号样品的热膨胀系数更接近于零,说明均匀致密的β-石英固溶体晶相的存在是极低热膨胀系数的保障。3号和7号样品的晶粒尺寸比2号和4号样品大,这是因为晶化温度较高,促进了晶核快速长大,并且对7号样品来说核化温度升高导致晶核析出过程中异常长大的概率增大,故晶粒尺寸的整体均匀性较差。可见,热处理工艺对微晶玻璃的析晶过程有着重要影响,这也从微观结构层面说明热处理工艺决定了微晶玻璃的晶相含量和晶粒尺寸。

图7 微晶玻璃的SEM照片

2.5 TEM分析

图8是按照最优热处理工艺(核化温度600 ℃,核化时间3 h,晶化温度820 ℃,晶化时间5 h)进行热处理后的微晶玻璃样品的TEM照片和电子衍射图像。从TEM照片中可以看出,微晶玻璃内部析出了细小均匀的晶粒,晶粒尺寸在50 nm左右。从电子衍射图像上可以观察到明显的衍射环。主晶相β-石英固溶体的晶粒尺寸足够小,且微晶玻璃中晶粒分布均匀致密,使微晶玻璃的热膨胀系数更接近于零。

图8 微晶玻璃的TEM照片和电子衍射图像

3 结 论

(1)采用正交试验并结合DTA曲线对锂铝硅系玻璃进行了热处理工艺研究,分析了热处理工艺参数对热膨胀系数的影响,影响热膨胀系数的主次顺序为晶化温度>晶化时间>核化温度>核化时间。

(2)较优热处理工艺为核化温度600 ℃,核化时间3 h,晶化温度820 ℃,晶化时间5 h,在此热处理工艺下制备的微晶玻璃样品,其主晶相为β-石英固溶体,晶相含量较高且分布均匀,晶粒尺寸在50 nm左右,热膨胀系数为1.6×10-8℃-1,可满足激光陀螺等高端装备对超低膨胀微晶玻璃极低热膨胀系数的要求。

(3)超低膨胀微晶玻璃在组分确定的情况下,其主晶相种类、含量和晶粒尺寸取决于热处理工艺,通过控制热处理工艺可以得到特定种类的晶相,调节晶相与玻璃相的含量,控制晶粒形貌。