超大吨位一窑两线浮法玻璃熔窑的数值模拟研究

2022-12-27韩建军王桂荣李路瑶陈德成王文田

易 立,韩建军,王桂荣,李路瑶,阮 健,陈德成,王文田

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉长利新材料科技股份有限公司,武汉 430090;3.湖北省特种玻璃工程技术研究中心,武汉 430070)

0 引 言

近十年来,平板玻璃的应用由现代建筑、交通运输和家具家电等传统领域逐渐向电子显示、太阳能发电和光伏建筑一体化等新兴领域扩展。我国平板玻璃的浮法生产技术水平与发达国家的差距不断缩小。在上述新兴领域技术快速发展的促进作用下,浮法玻璃生产技术在高品质化、轻薄化和多功能化等方面均获得显著的进步。但是,国产优质浮法玻璃的产品质量及生产能耗指标相比国际先进水平仍有一定差距[1-2],主要通过低价参与市场竞争;而高品质浮法玻璃,特别是高品质的薄型玻璃,仍需要进口。

目前,国内外优质浮法薄玻璃主要采用小吨位熔窑(拉引量≤600 t/d)一窑一线进行生产,能耗高明显高于大吨位熔窑。当生产厚度为1.5~3.0 mm的薄玻璃时,玻璃厚度越薄,生产的单位能耗越高;换产不同规格的玻璃时,产品良品率下降严重,原料和能源的耗费显著增加。近年来,产业融合协同不断加深,智能制造技术日渐普及,平板玻璃的制造模式正由少规格、小尺寸的库存式生产向多规格、大尺寸的订单式生产转变,以满足下游产业链的多样化需要。因此,发展大吨位一窑多线技术以实现1.5~15 mm多规格浮法玻璃低能耗生产对国家“双碳”战略的实施和行业转型升级均具有重要意义。

由于浮法玻璃对成形玻璃液流稳定性和产品品质一致性的要求较高,当前的大吨位浮法玻璃一窑多线技术的研究和尝试主要围绕非对称结构冷却部进行,而没有直接借鉴压延光伏玻璃所用的中大吨位对称型一窑多线技术[3]。近年来,数值模拟研究已被广泛地用于浮法玻璃熔窑的结构及其中玻璃液的温度场、流动场研究,取得的结果能为实际生产提供重要指导[4-9]。目前,仅有的公开研究报道来自张青山、刘世民[4]等于2020年对某900 t/d非对称型一窑两线玻璃熔窑的数学模拟研究。通过对主/支线玻璃液的液流规律及产品的条纹图像进行了详细的分析,揭示了支线玻璃液的均匀性和稳定性显著差于主线玻璃的原因,获得了对实际生产和后续研究有意义的结果。2022年,贺有乐[10]根据玻璃熔化和成形对流理论,从原理上说明了浮法玻璃一窑两线能耗低、玻璃均匀性好的原因。但目前一窑两线生产线投产后,仍会面临生产品种的分工不理想的问题[10]。因此,一窑两线浮法玻璃熔窑技术仍亟需大量系统的研究,特别是针对节能减排潜在效果更佳的1 000 t/d以上超大吨位窑炉。

基于上述背景,本文采用GFM(Glass Furnace Model)软件,以某1 250 t/d超大吨位非对称型一窑两线浮法玻璃熔窑为对象进行数值模拟,研究了超大吨位浮法熔窑内玻璃液温度分布及液流状态。围绕主/支线冷却部结构优化,提出了偏心式设计,它能进一步改善玻璃液温度均匀性及液流稳定性,并为一窑两线浮法玻璃熔窑技术关键装备的优化设计提供研究依据和重要参考。

1 数值模型

1.1 熔窑生产参数

研究以日熔化量为1 250 t的非对称型一窑两线浮法玻璃熔窑为基础建立三维数值模型。模型的结构示意图如图1所示,为非对称结构的一窑两线浮法玻璃熔窑。应企业要求,熔窑结构的几何参数不公开。熔窑的主线拉引量为450 t/d,支线拉引量为800 t/d。熔窑火焰空间以天然气为燃料,天然气燃料热值取33 440 kJ/m3,消耗量为7 947 m3/h;空气助燃,使用量为81 600 Nm3/h。生产玻璃的种类为白玻,配合料中含11%的碎玻璃和4.3%的水分。如图1所示,共设有9对小炉,它们的温度制度分别为1 350 ℃(1#)、1 420 ℃(2#)、1 440 ℃(3#)、1 460 ℃(4#)、1 480 ℃(5#)、1 520 ℃(6#)、1 540 ℃(7#)、1 480 ℃(8#)和1 460 ℃(9#)。池窑在6#小炉底部对应安有1排鼓泡器(共23支鼓泡器,每支通气量为1.5 L/min),卡脖安装有垂直搅拌器和水包,其中水包压入深度为500 mm。于9#小炉至卡脖入口间,在池窑底部设置了3级台阶。

图1 一窑两线浮法熔窑模型结构示意图

1.2 一窑两线熔窑结构优化

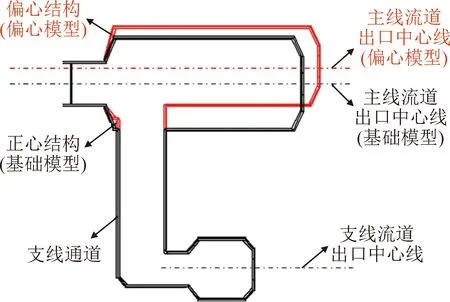

在非对称型一窑两线熔窑结构中,因冷却部中主线与支线玻璃液的分配方式差别,更容易实现主线与支线的玻璃产品差异化生产。通常主线玻璃液的质量与稳定性均会优于支线,所以一窑两线浮法玻璃熔窑可采用主线生产优质浮法薄玻璃、支线生产普通浮法玻璃的方式配合生产。在基础模型中,熔窑冷却部的主线采用了正心结构设计,即池窑熔化部/卡脖中心线与主线冷却部流道出口中心线相重合的设计,如图2所示。但是,当冷却部采用正心结构设计时,主线和支线流道出口玻璃液温差明显,需在主线施加大量稀释风;同时,支线玻璃液主要来自经多次与池壁耐火材料碰撞和长时间接触的液流,造成支线流道口的玻璃液均匀性比主线差得多,且存在明显横向温度差,导致支线生产的玻璃质量不及预期。

图2 不同模型中冷却部结构设计的示意图

针对上述问题,本文提出一种偏心结构的新型冷却部设计方案,将相对应的模型称为偏心模型。在偏心模型中,主线冷却部的中心线朝与支线反方向偏离,流道出口中心线偏离池窑熔化部中心线偏离2.5 m,以缩短支线入口玻璃液与卡脖中心的距离,期盼该设计能提高支线入口玻璃液温度。同时,为平衡主线和支线冷却部玻璃液冷却周期,将主线冷却部结构延长了2 m,宽度缩窄1.5 m,并保证主线冷却部玻璃液底部和上部散热面积不变。除上述结构尺寸修改以外,偏心模型中的其余熔窑结构及生产参数均与基础模型保持一致。

1.3 数学模型

在玻璃熔窑内,火焰空间和玻璃池窑涉及的物理化学反应过程复杂,建立的浮法玻璃熔窑模型参考文献[8],选用数值模型对熔窑内的复杂过程进行处理计算。模型计算过程遵循质量守恒定律、动量守恒定律和能量守恒定律,求解的控制方程如式(1)~(3)所示。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中:ρ为流体密度;V为流体速度;P为流体所受压力;μ为流体黏度;Fv为体作用力;h为热焓;λ为导热系数;Cp为热容;qc+qr为热传导和热辐射热流;g为重力加速度。在本研究中,窑炉没有使用电加热,电加热热源QJ的值取为0。

1.4 边界条件

根据实际熔窑结构建立火焰空间和玻璃池窑模型,火焰空间和玻璃池窑模型中边界条件设置如表1所示。其中蓄热室的热回收效率设置为63%。

表1 边界条件

2 结果与讨论

2.1 基础模型玻璃池窑的温度分布

图3为通过数值模拟所获得的基础模型玻璃液面温度场。如图3所示,在一窑两线结构的浮法玻璃池窑熔化部,玻璃液面温度分布趋势与一窑一线结构中的分布规律相似[9]。在卡脖后的冷却部,主线和支线玻璃液间的温度差逐渐增大。

图3 基础模型中熔窑玻璃液面的温度分布

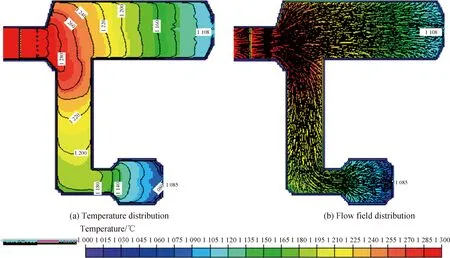

基础模型中冷却部的玻璃液面温度分布与流场分布如图4所示。图4(a)中可清晰地看到主/支线冷却部温度分布的差异。其中,在冷却部主线中,玻璃液的横向温度差别较小。而在支线靠近卡脖一侧,玻璃液温度相对较高,远离卡脖另一侧,则玻璃液温度较低,导致支线进口段的玻璃液温度在水平方向上存在明显差别。随着玻璃液流在支线流道继续前进,玻璃液在水平方向上左右两侧的温度逐渐接近,但边部与中间区域的温度仍表现出比较明显的差别。在支线冷却部,玻璃液的温度分布与支线流道末端的分布类似,玻璃液在水平方向上左右两侧的温度基本一致,但边部与中间区域的温差比较明显。并且,支线冷却部流道出口处的玻璃液温度明显低于主线的对应温度。

2.2 基础模型玻璃池窑的流场分布

图4(b)为基础模型中主/支线冷却部玻璃液流场分布。对比图4(b)中主线和支线玻璃液流线特征可知,主线玻璃液主要来自卡脖中部,少部分来自卡脖边部玻璃液的分流,因此主线出口处玻璃液温度相对较高。支线入口处玻璃液主要来自靠近支线的卡脖边部玻璃液的分流,玻璃液与卡脖中心处距离较远,玻璃液温度相对较低,导致支线冷却部玻璃液温度整体降低,流道位置玻璃液温度也降低。上述现象与文献[4]中报道的结果一致,可认为它是造成主线和支线冷却部玻璃液温度差异显著的主要原因。

图4 基础模型中冷却部的玻璃液面温度分布(a)与流场分布(b)

为进一步清楚展示主/支线玻璃液流的运动规律,采用粒子追踪技术记录从主线和支线流道出口流出玻璃液的运动轨迹。通过对所获数据解析,获得了主线/支线玻璃液的最小滞留时间与平均滞留时间。其中,最小滞留时间为玻璃液粒子到达各流道出口最快的时间,对应的玻璃液粒子称为快速粒子。平均滞留时间为统计所有玻璃液粒子(200 000)分别到达主线/支线流道出口所需时间的平均值。主线玻璃液的最小滞留时间tmin与平均滞留时间tavg分别为14.75 h和66.07 h。而支线玻璃液最小滞留时间tmin和平均滞留时间tavg均相比更长,分别为15.50 h和74.43 h。虽最小滞留时间相差不大,但支线的平均滞留时间比主线玻璃液高出近10 h,说明支线玻璃液流的流动状态更加复杂。

图5(a)、(b)分别给出了主线和支线流道出口玻璃液快速粒子的运动轨迹。由图5可知,主线和支线流道出口玻璃液快速粒子在池窑熔化部的运动轨迹基本相同。卡脖位置后由于主线和支线玻璃液的分流作用,快速粒子分别从主线流道和支线流道流出。对比图5(a)和图5(b)可发现,相比于主线流道出口玻璃液快速粒子,支线出口玻璃液快速粒子的运动轨迹更长。在熔化部,两者的轨迹差别较小。而在卡脖处,沿主线的快速粒子表现出较沿支线的快速粒子更频繁地水平摆动。在支线通道中,快速粒子由通道入口附近的中心线左侧,摆动到了通道出口附近的中心线右侧。快速粒子在支线冷却部的冷却时间更长,会加剧支线冷却部玻璃液的冷却散热,导致支线流道口玻璃液的温度低于主线流道口玻璃液。

图5 基础模型中玻璃液快速粒子运动轨迹:(a)主线流道出口;(b)支线流道出口

2.3 偏心模型玻璃池窑的温度与流场分布

与基础模型相比,偏心模型中熔化部的温度分布变化很小。图6(a)、(b)分别展示了基础模型和偏心模型熔化部中心对称面的温度分布。对比发现,熔化部火焰空间和池窑玻璃液温度分布规律大致相同。偏心模型的熔化部池底玻璃液温度略微升高。上述结果表明,在一窑两线浮法玻璃熔窑中,恰当地改变冷却部结构设计对熔化部火焰空间及池窑玻璃液温度影响很小。

图6 基础熔窑(a)和偏心熔窑(b)中熔化部中心对称面的温度分布

图7(a)、(b)分别为偏心模型中熔窑冷却部玻璃液面温度和流线的分布图。在主线冷却部入口处,如图7(a)所示,玻璃液温度在流道口中心线两侧呈不对称分布。其中,靠近卡脖中心线的一侧温度更高,但随着玻璃液向流道口方向的流动,两侧玻璃液温度逐渐接近。最终在流道口附近,主线冷却部玻璃液的温度分布偏差水平与基础模型中的相近。对于支线冷却部,通过与图4(a)所示的基础模型冷却部温度分布比较可知,在偏心模型中,入口处玻璃液的温度得到了明显提升。支线通道内玻璃液温度升高,且在通道的中段,通道内两侧玻璃液温度差变小。并且,在支线冷却部中流道口附近,中心与两侧玻璃液的温度差别也比基础模型中的略小,上述现象与偏心结构设计方案的预期相符。此外,对比图7(b)与图4(a)所示的冷却部支线入口处液流分布可知,在偏心模型中,更多来自卡脖中心区域的优质玻璃液流进入了支线通道,这将有助于提升冷却部支线流道出口玻璃液的稳定性。

图7 偏心模型中冷却部玻璃液的液面温度分布(a)与流场分布(b)

为了进一步分析偏心结构对玻璃液流质量的影响,对基础模型和偏心模型中玻璃液回流情况进行了比较。图8分别给出了两个模型中位于冷却部中间层的玻璃液温度分布和流线分布。在基础模型中,如图8(a)和图8(b)所示,主线冷却部回流玻璃液有一部分流入支线冷却部,导致支线冷却部入口玻璃液温度快速降低。而在偏心模型中,如图8(c)和图8(d)所示,熔窑主线冷却部中心线偏离卡脖中心线,主线冷却部回流玻璃液更多地流向卡脖,并会回到熔化部;而回流玻璃液流入支线冷却部的比例显著减少,有利于减缓支线入口及支线通道中玻璃液的温度降低,并提升玻璃液的温度均匀性。同时,对比图8(a)和图8(c)可知,在支线入口及支线通道前段的温度差异更小。当熔窑的熔化量和两线的拉引总量不变的前提下,支线玻璃液的温度取决于卡脖直接流入支线的与主线冷却回流流入支线的玻璃液的比例。其中,前者是温度较高的“热玻璃液”,而后者是温度相对较低的“冷玻璃液”。当卡脖流入支线的热玻璃所占比例越高,支线中玻璃液的温度就越高。因此,认为从卡脖流入支线的主流比例增加,是使支线冷却部入口玻璃液温度升高的主要因素;而主线冷却部回流玻璃液流入支线冷却部的比例减少,是次要因素。主线回流玻璃液的比例过高,会导致支线冷却部入口玻璃液温度的快速降低。并且,对比图8(b)和图8(d)可知,在相应区域中主线回流玻璃液流入支线冷却部形成的紊流也明显减少。结合上文对图7结果的分析,说明冷却部的偏心结构设计既有利于主线和支线玻璃液流总体温度均匀性的提高,也有利于主线和支线玻璃液流稳定性的提升。

图8 不同模型中冷却部中间层玻璃液的温度分布((a)和(c))与流场分布((b)和(d))

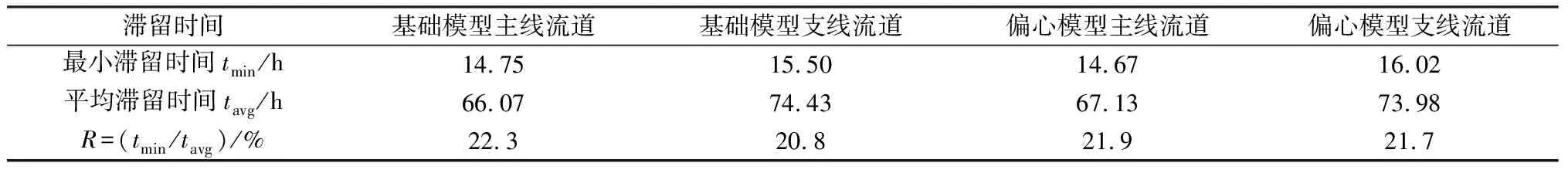

通过粒子追踪技术对偏心模型中的粒子运动情况进行了分析,发现偏心模型中的快速粒子运动轨迹与基础模型中获得的结果无明显差别。基础模型和偏心模型中主/支线出口玻璃液的最小滞留时间tmin和平均滞留时间tavg,如表2所示。与基础模型相比,在偏心模型中主线流道出口玻璃液的最小滞留时间tavg更长,而支线流道出口玻璃液的平均滞留时间tavg较短,主线和支线流道出口玻璃液平均滞留时间tavg的差异减小。并且,粒子沿主线路径的最小滞留时间变化很小,而沿支线路径的明显增加,该现象应是由支线通道距离的明显增加造成的。通过简单计算可知,在基础模型中,最小滞留时间与平均滞留时间的比值R分别为22.3%(主线)和20.8%(支线)。而在偏心模型中,比值R分别为21.9%(主线)和21.7%(支线)。由于偏心模型与基础模型在熔化部的温度场差异非常小,在各模型中粒子沿不同路径的滞留时间长度将主要由其在冷却部的运动轨迹路程决定。考虑到通道的存在,粒子沿支线路径本应表现出比主线路径更长的滞留时间,因而支线流道比值R的大小,在一定程度上更能反映支线粒子沿不同路径流出的差别。当玻璃在通道中流动的滞留时间越长,散热时间越长,温度降幅更大。当最小滞留时间和平均滞留时间差距越大时,说明玻璃液粒子之间的温差越大,反之温差越小、温度越均匀稳定性越好。在偏心模型中,支线流道的最小滞留时间和平均滞留时间接近,比值R比基础模型中的更高,这说明支线冷却部流道口处玻璃液流的稳定性获得了提升。而如果粒子在支线冷却部中的冷却时间过长,将导致支线流道出口玻璃液温度进一步降低。

表2 不同模型中玻璃液在池窑内滞留时间

综上所述,在超大吨位一窑两线浮法熔窑中采用偏心结构的冷却部设计,对工艺稳定和产品质量稳定方面具有重要积极意义,有助于进一步提升一窑两线技术在优质浮法薄玻璃产品节能稳定生产方面的综合效果。模拟结果表明,利用合适的偏心结构冷却部设计,主线和支线流道出口玻璃液在池窑内的滞留时间差异缩小,玻璃液在均化冷却阶段的横向温度差异减小,主线和支线冷却部玻璃液的液流稳定性提高。但为达到超大吨位一窑两线浮法熔窑的最佳效果,仍需围绕流道长度、支线入口形状及主/支线冷却部形状等方面开展进一步的系统研究。

3 结 论

(1)一窑两线浮法玻璃熔窑中,支线冷却部来自卡脖处的高温玻璃液相对较少,导致支线冷却部流道出口玻璃液温度较低,支线两侧玻璃液温差较大。主线冷却部回流玻璃液有一部分流入支线冷却部,是导致支线冷却部入口玻璃液温度快速降低的重要因素。

(2)一窑两线浮法玻璃熔窑中,支线流道出口玻璃液最小滞留时间和平均滞留时间延长,玻璃液在支线冷却部的冷却时间延长,加剧了支线冷却部玻璃液散热,导致支线流道出口玻璃液温度进一步降低。

(3)在一窑两线浮法玻璃熔窑的偏心模型中,支线入口两侧与卡脖中心位置之间距离缩短,两侧玻璃液温度升高,主、支线流道出口玻璃液在池窑内的滞留时间差异缩小,玻璃液在均化冷却阶段的横向温度差异减小;主线冷却部回流玻璃液流入支线冷却部的量较少,可减少主线回流玻璃液流入支线冷却部形成的紊流。合适的偏心结构冷却部设计有助于减小冷却部玻璃液的横向温差、增强液流稳定性。