玻璃喷雾钢化工艺研究

2022-12-27石发祥赵聚龙刘风肖段润泽

石发祥,赵聚龙,刘风肖,段润泽,田 亮

(河北工业大学能源与环境工程学院,河北省热科学与能源清洁利用技术重点实验室,天津 300401)

0 引 言

随着科学技术的发展和建筑装饰行业的进步,玻璃已由过去的单一功能向多功能、安全性、环保性发展。钢化玻璃因力学性能优异、热稳定性强、安全性高,成为现阶段应用广泛的玻璃制品[1]。传统钢化玻璃的生产过程是将玻璃加热至接近玻璃的软化温度(650~700 ℃),然后通过冷却设备在热玻璃两侧同时施加空气,使热玻璃迅速冷却,玻璃的内外层将产生温度梯度,导致玻璃表面产生压应力,内层产生张应力[2-4]。压应力与张应力平衡时,玻璃表面的抗拉伸性能和强度有所提高,其中强度提高了3~5倍,表面压应力约为中心张应力的2倍,在厚度方向上,两者呈二次抛物线分布[5-7]。这两种应力的产生和分布是温度变形被冻结的结果,其大小主要取决于在转变温度以上玻璃的冷却速率[8]。因此,控制玻璃淬火过程中的温度是非常重要的。

目前,我国钢化玻璃行业迅猛发展,年产量约5亿m2,耗电量约26亿kW·h[9]。在传统的风冷钢化设备中,冷却过程能耗大,约占整个钢化设备能耗的60%~80%,同时这种工艺噪声污染很大,设备成本也相对较高[10]。针对上述问题,采用传热效果更强的喷雾来替代喷气进行淬冷钢化,雾化介质为水,理论上可以减少能耗。

喷雾冷却作为一种高效的冷却方式广泛应用在许多工业领域,且在玻璃钢化应用中有巨大的潜力。但由于玻璃特殊的性质,喷雾淬冷工艺技术难度大,相关的研究,尤其是试验研究并不多见。Ohkubo和Nishio[11]对小尺寸热玻璃一侧进行瞬态喷雾冷却回火试验,结果表明,采用喷雾冷却可以制备低成本且不断裂的薄钢化玻璃。Sozbir和Yao[12-13]认为喷雾冷却试验中整体的对流传热系数分为空气射流传热系数和细水雾传热系数两个部分,其中细水雾传热系数随着空气流速和液体质量通量的增加而增大。在玻璃钢化的冷却过程中添加水雾以减少高压空气的消耗,喷雾作用时间依次为0.2 s、0.6 s、1.0 s,结果表明在喷气过程中加入短暂的喷雾可以改善玻璃钢化效果,降低能耗。Lee等[14]、Garciamoreno等[15]、潘海[16]等将研究重点放在液滴和玻璃热表面之间没有直接接触的情况进行回火,试验中液滴在空气射流的裹挟下参与玻璃冷却,既利用液滴蒸发的汽化潜热提高玻璃的冷却速率,又增大了玻璃的钢化强度,节约了能耗。但是Garciamoreno等[15]的试验中冷却表面为黄铜板而非玻璃板。邹韶睿[17]指出,水雾作为冷却介质,能够大大降低钢化薄玻璃制备所需的能耗,但并未通过试验论证,仅仅停留在理论层面。本课题组[10,18]利用气动雾化喷嘴产生均匀喷雾,实现了40 mm×20 mm×5 mm的小尺寸玻璃全程喷雾淬冷钢化,试验结果表明:喷雾距离越小,钢化效果越好;在相同喷雾条件下,玻璃厚度越大,钢化效果越好。

以上研究都证明了喷雾钢化玻璃这一技术在制备钢化玻璃上是可行的,但并没有详细分析比较两种钢化方法的能耗差异。因此,本研究在同一个试验台上开展风冷钢化玻璃与喷雾钢化玻璃试验,对比钢化效果;再逐步提高雾载分数,分析雾载分数对玻璃破碎颗粒数、能耗以及冷却时间的影响规律。

1 实 验

玻璃淬冷是钢化工艺的一个重要环节,基本要求是快速而均匀的冷却,使玻璃外层最终呈压应力状态内层呈张应力状态。采用直径1 mm的圆孔喷嘴对玻璃进行风冷钢化和喷雾钢化试验,圆孔喷嘴垂直对称布置在热玻璃的两侧,喷嘴孔距玻璃表面200 mm。根据射流理论[19],在射流冲击传热中,射流能量和冷却能力沿射流轴向产生衰减和扩散,即喷距增大时,射流冲击的有效作用面积增大,而有效冲击力不一定增大。因此,无论是风冷钢化还是喷雾钢化都需要确定最佳喷距使玻璃表面完全被覆盖。钢化冷却玻璃试验系统如图1所示,由红外热像仪、加热炉、空气压缩机、水罐、气罐、玻璃支架、气动喷嘴、管路和阀门等组成。

图1 玻璃淬冷试验设备系统图

为了测得玻璃淬冷时的温度,在试验开始前,将红外热像仪[20-21]垂直布置在100 ℃玻璃的一侧,玻璃表面贴有热电偶,调整红外热像仪的参数,直到热像仪测量的温度与热电偶的温度相等。试验时,出炉的玻璃温度在630 ℃左右波动,因此将630 ℃作为玻璃的钢化温度[7]。当玻璃进入冷却装置中进行淬冷,开始计时,并对玻璃表面驻点处的温度进行实时监测,获得不同工况下驻点处的降温曲线。

在本试验条件下,将玻璃放入700 ℃的马弗炉中加热10 min。将加热至软化温度的玻璃从马弗炉中迅速取出,避免热玻璃在进入冷却装置前因过度冷却造成测温误差。将两个孔径为1 mm的气动雾化喷嘴相对,于玻璃两侧对称布置,对玻璃进行垂直冷却。气动雾化喷嘴利用空气对水进行雾化,该喷嘴雾化效果好,速度和粒径分布均匀[22-24],雾化形成的微液滴作用在高温玻璃的两侧,迅速汽化,快速冷却热玻璃表面。风冷钢化玻璃试验在喷雾冷却的基础上,将喷嘴的水路关闭,只开放气路,让高速空气直接从喷孔喷出作用于热玻璃表面,这种方式保证了喷气与喷雾试验的可比性。

试验完成后,需对玻璃进行应力测试,表面应力仪检测[25]和观察钢化玻璃的碎片状态是目前判断玻璃钢化程度的重要手段。钢化玻璃破碎后的碎片呈放射状分布,在放射中心有两块形似蝴蝶翅膀的玻璃块,俗称“蝴蝶斑”[26-27]。随着钢化程度的提高,玻璃的表面应力和内应力也随之增大,表面应力的增大增加了玻璃破碎后的碎片数目,而内应力的增大使得玻璃碎片尺寸变小[26]。Shutov等[28]研究了钢化玻璃破碎后的碎片形状和数量;Yazc[29]在三角形阵列排布下的冷却风栅中进行玻璃回火,利用碎片的数量和形状来衡量玻璃的回火质量。研究表明,钢化程度越高,碎片数越多,碎片尺寸越小。因此,本研究中使用逃生锤敲击钢化玻璃表面中心点,观察有无“蝴蝶斑”碎片和放射状条纹;利用钢化玻璃破碎后的颗粒大小、数目和分布趋势来量化玻璃的钢化程度。

2 理论计算

2.1 雾载分数

试验时,通过调节水的体积流量计来控制参与冷却水雾的浓度。因此,本研究选择一个无量纲参数(雾载分数f)表征冷却时水雾的浓度,定义为水的质量流量与空气质量流量的比值[30],计算如式(1)所示。

(1)

式中:wl和wg分别为水和空气的质量流量,kg/h;ρl为水的密度,kg/m3;ρg为空气的密度,kg/m3;Ql为水的体积流量,m3/h;Qg为空气的体积流量,m3/h。

2.2 空气压缩机做功的理论计算

试验中所需的压缩空气由螺杆空气压缩机产生,压缩机额定电机功率为37 kW,额定体积流量为6.3 m3/min,额定工作压力为0.8 MPa。电效率和富裕系数分别为94.7%和1.15。如果直接使用压缩机产生的压缩空气,由于压力波动,流量将不连续,为了获得稳定流量的压缩空气,试验选用容量为5 m3的压缩空气罐,且在压缩空气进入冷却装置前安装气体压力调节阀。生产1 kg压缩空气做功W计算如式(2)所示。

(2)

式中:n为压缩过程中的多变指数,1.25;Rg为空气的气体常数,287 J/kg·K,T1为大气温度,300 K;p2为压缩机产生的绝对压力,0.9 MPa;p1为大气压力,0.1 MPa。计算得到单位质量气体的压缩功为273.20 kJ/kg。

因此,生产单位质量的压缩空气所消耗的电量Ee计算如式(3)所示,计算得到压缩单位质量气体的能耗为7.59×10-2kW·h/kg。

(3)

2.3 能耗统计

对同一工况进行5次试验,记录每次工况空气和水的流量计数据及每块玻璃钢化所需的冷却时间。试验中水由压缩空气压入喷嘴,所以压缩空气耗量包括两部分:即喷嘴尾部的空气耗量和驱动水进入喷嘴的空气耗量。其中每秒钟喷嘴尾部的空气耗量m1计算如式(4)所示。

(4)

式中:ρ2为25 ℃、大气压下空气的密度,1.169 1 kg/m3。

每秒钟驱动水进入喷嘴的空气耗量m2计算如式(5)所示。

(5)

式中:ρ3为25 ℃、0.7 MPa下空气的密度,8.183 7 kg/m3。

单次试验时每秒钟喷嘴总的空气耗量M计算如式(6)所示。

M=m1+m2

(6)

因此,统计期内不同工况下每次试验的能耗计算如式(7)所示。

Eij=Ee×Mij×tij

(7)

式中:Eij为工况i下第j次试验消耗的电能,kW·h;Ee为生产1 kg压缩空气消耗的电量,kW·h/kg;tij为工况i下第j次试验的用时,s。

工况i下平均每块玻璃的能耗Eid计算如式(8)所示。

(8)

3 玻璃碎片计数

用透明的胶带完成钢化玻璃的固定,用逃生锤敲击玻璃表面中心点进行破碎。对碎片拍照,为避免主观因素影响玻璃碎片计数的统计,本文利用ImageJ图像处理软件进行碎片数目的处理。处理流程如图2所示,包含4个步骤:

(1)将原始图像导入到ImageJ软件中,如图2(a)所示;

(2)将原始图像转换为灰度图像,增加图像对比度,此时的图像只有亮度差别,而没有颜色差别,如图2(b)所示;

(3)调节合适的阈值进行图像分割,最大限度地分离图像的背景和前景,使裂纹痕迹变得明显,此时图像为黑白二值图,如图2(c)所示;

(4)对黑白二值图中玻璃碎片进行计数,如图2(d)所示。由于原始图像中胶带痕迹过多、裂纹边缘模糊等客观因素,图像处理结果存在一定误差。将软件运行结果与实际图像进行比较以校正碎片数量。

图2 ImageJ软件图像处理过程

4 结果与讨论

分析时将风冷钢化玻璃的雾载分数定义为0,在此基础上提高雾载分数,依次为0.61、0.92、1.53,并对每个工况做5次试验,用统计学方法处理试验数据,得到不同工况下玻璃碎片数目、能耗和冷却时间的平均值和标准差。这样可以有效减少随机误差的影响,提高试验分析的准确度。四种工况参数如表1所示。

表1 钢化玻璃冷却时不同雾载分数的工况

图3为不同工况下玻璃表面驻点温度的降温曲线,随着雾载分数的增加,玻璃的降温速率增大。这是因为雾载分数越大,更多的喷雾作用于热玻璃表面,对流换热效率越高。

图3 不同工况下玻璃表面驻点温度的降温曲线

4.1 雾载分数对钢化程度的影响

我国钢化玻璃标准要求,当钢化玻璃的表面应力大于90 MPa时,50 mm×50 mm面积内的碎片可达到40粒;当表面应力为110 MPa时,50 mm×50 mm面积内的碎片可达到60~70粒。玻璃中内应力的大小与分布的均匀程度是钢化程度的重要特征。宏观上利用破碎后钢化玻璃颗粒的尺寸及均匀程度来表征、检验、考核玻璃的钢化程度和玻璃中应力分布的均匀程度[31]。

图4为不同工况下的玻璃破碎图,图5统计了不同工况下玻璃的平均颗粒数。风冷钢化时,玻璃破碎后的平均颗粒数为101个;喷雾钢化时,当雾载分数为0.61、0.92、1.53时,平均颗粒数分别为110个、120个、148个比风冷钢化时增加8.91%、18.81%、145.54%。结果表明,随着雾载分数的提高,玻璃破碎后的颗粒数目增多,碎片减小且分布更均匀。相应的玻璃内能增大,钢化程度提高。这是因为雾载分数的增加使得玻璃的冷却强度增大,玻璃表面热流密度的提高促使玻璃内外的温度梯度增大,进而钢化玻璃的表面压应力提高,这与Shutov等[7]和田纯祥[31]得出的结论一致。钢化玻璃的颗粒数目随雾载分数的增大而增加,雾载分数越大,钢化程度越高。

图4 不同工况下的玻璃破碎图

图5 不同工况下玻璃的平均颗粒数

图6为普通玻璃和不同工况下钢化玻璃厚度方向上的应力分布图,p代表普通玻璃。结果表明:随着雾载分数的增加,钢化玻璃表面应力增大。风冷钢化时,钢化玻璃表面应力为90.7 MPa;当雾载分数为0.61、0.92、1.53时,玻璃表面应力分别为101.7 MPa、108.0 MPa、125.1 MPa比风冷钢化时增加12.12%、19.07%、37.93%。表面压应力的存在使得玻璃能够承受更高程度的外部载荷,这是因为压应力抑制了玻璃表面微裂纹的扩展,进而提高玻璃的抗弯曲强度和安全性能。雾载分数越大,生成的表面压应力越大,钢化程度越高。在本试验条件下,雾载分数存在极限值,当雾载分数为1.54时,玻璃因冷却速率过大,表面的瞬态拉伸应力超过极限值而破碎无法完成钢化。

图6 玻璃厚度方向上的应力分布图

4.2 雾载分数对冷却能耗的影响

在本试验条件下,玻璃的冷却能耗主要来源于压缩空气的消耗。一方面,雾载分数的增加减少了高压空气的使用;另一方面,更多的液滴参与玻璃的换热,加强了液滴对玻璃表面的扰动和冲刷,玻璃表面的传热速率增加,冷却时间减少。因此,空气压缩机所做的功和消耗的电量降低。图7统计了不同工况下的平均能耗。

风冷钢化时,每块玻璃的平均冷却能耗为0.004 28 kW·h;喷雾钢化时,当雾载分数为0.61、0.92、1.53时,平均能耗分别为0.003 21 kW·h、0.002 75 kW·h、0.001 89 kW·h,分别降低25.06%、35.60%、55.74%。结果表明,钢化玻璃的能耗随雾载分数的增加而减少。观察图7和图5发现,虽然工况2下的增加雾载分数使得钢化玻璃的能耗减少,平均颗粒数比工况1下的平均颗粒数增长了8.91%,但在图4中可以看出两种工况下的玻璃碎片大小与分布大体相同,这表明与风冷钢化相比,喷雾钢化只需少量质量通量的喷雾参加玻璃淬冷钢化便可达到类似的钢化程度,减少了钢化过程中高压空气的使用量,节约了能耗。对于喷雾钢化玻璃而言,消耗的能量主要用于工质水离开喷嘴时发生复杂的气泡撕裂和破碎过程,其次是黏性力耗功和膨胀冷却功,最小的是克服表面张力耗功和喷雾动能耗功。其中,喷雾动能耗功用来淬冷热玻璃。因此,可以通过提高喷雾动能耗功的占比来提高喷雾玻璃淬冷时的能量利用效率。

图7 不同工况下的平均能耗

4.3 雾载分数对冷却时间的影响

在玻璃钢化过程中,冷却速率和冷却时间是影响钢化玻璃质量的关键因素。玻璃的钢化冷却时间包括急冷钢化时间和自然冷却时间[32-33],急冷钢化时间是指热玻璃出炉进入冷却区开始到玻璃完成急冷的时间,在这段时间内,玻璃内外温度梯度较大,是玻璃应力形成的时间,决定了玻璃的钢化质量;自然冷却时间是指玻璃完成急冷钢化后自然冷却至室温的时间。

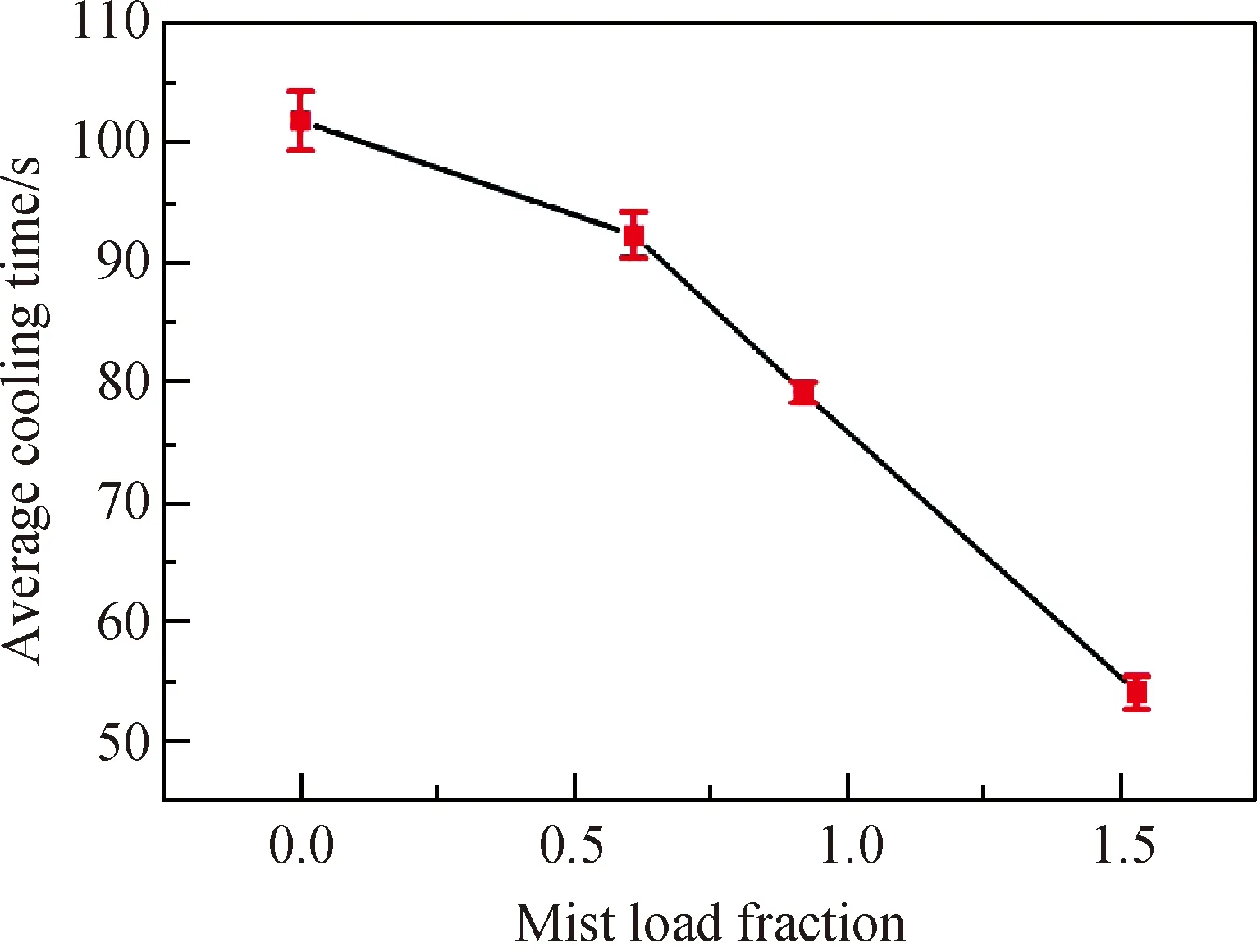

图8为不同工况下的平均冷却时间。风冷钢化时,玻璃的平均冷却时间为102 s;喷雾钢化时,当雾载分数为0.61、0.93、1.53时,平均冷却时间分别为92.4 s、79.2 s、54.0 s比风冷钢化时减少9.41%、22.35%、47.06%。结果表明,随着雾载分数的增加,玻璃的冷却时间减少,这是因为更多的喷雾参与淬冷钢化,提高了液滴汽化潜热的利用率和玻璃与冷却介质之间的对流换热系数,玻璃表面的热流密度增大,冷却速率增大。

图8 不同工况下的平均冷却时间

5 结 论

(1)雾载分数的提高,增加了钢化玻璃破碎后的颗粒数目,提高了钢化玻璃均匀程度,即钢化玻璃的颗粒数目随雾载分数的增加而提高。

(2)与风冷钢化相比,喷雾钢化只需少量质量通量的喷雾便可达到类似的钢化程度;钢化玻璃的冷却能耗随雾载分数的增大而减少。

(3)随着雾载分数的提高,玻璃的冷却强度增加,冷却速率增大,冷却时间减少,即玻璃的冷却时间随雾载分数的增大而减少。

(4)雾载分数越大,玻璃钢化程度越高,节能效果越显著。但是,雾载分数不宜过大,过大的雾载分数会导致热玻璃表面的瞬态拉伸应力超过极限值而在喷雾中破碎。