Li2O-Al2O3-SiO2高强度半透光微晶玻璃晶化及机械性能研究

2022-12-27周卫卫郝振邦何光园朱凯迪刘景仲张福军张继红

周卫卫,陈 宝,郝振邦,何光园,朱凯迪,刘景仲,张福军,张继红

(1.常熟佳合显示科技有限公司,常熟 215500;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

近年来,随着生活水平的提高和科技的进步,5G通信已经成为行业的主流[1-2]。5G通信技术将传输信号提升至更高的频率,如果采用传统的金属后盖会产生严重的介电损耗,进而影响信号的传输,并且无线充电技术的发展也对移动终端盖板提出了更高的要求[3]。目前的5G手机多采用高铝玻璃材料作为后盖材料[4-5]。自20世纪50年代美国康宁公司实现了对微晶玻璃的可控制备开始,微晶玻璃开始引起相关研究者们的重视[6-7]。微晶玻璃结合了玻璃和陶瓷的特点,玻璃中的晶体能够阻止表面或内部微裂纹的进一步扩展或使微裂纹转向而不易扩散,从而大大提高微晶玻璃的强度和力学性能[8-9]。此外,微晶玻璃也有较好的耐热冲击性和化学稳定性,且热膨胀系数可调。微晶玻璃的玻璃相和晶相共存的结构使其具有比高铝玻璃更优越的机械性能[10-11]。

目前市场上的Li2O-Al2O3-SiO2(LAS)系微晶玻璃普遍为透明微晶玻璃[12-14],而随着晶化温度的升高和晶化时间的延长,玻璃内部的晶粒不断长大,由于晶粒的折射率与玻璃基体折射率不同,当晶粒尺寸大于可见光波段的波长时,将导致微晶玻璃产生米氏散射并呈现乳白色[15-17],微晶玻璃变为半透光或失透。随着乳浊程度的不同,乳浊玻璃可分为:重度乳浊玻璃,700~1 000 nm波长透过率小于10%;中度乳浊玻璃,700~1 000 nm波长透过率为10%~20%;轻度乳浊玻璃,700~1 000 nm波长透过率大于20%[18-19]。众所周知,LAS微晶玻璃最早应用于牙科修复领域[20-21],现阶段对LAS玻璃的研究大部分集中于透明微晶玻璃,例如,Arcaro等[21]研究了β-锂辉石对LAS微晶玻璃热膨胀系数的影响,Chavoutier等[22]探究了TiO2含量对LAS微晶玻璃晶化程度和颜色的作用。而对半透光的LAS微晶玻璃的探讨较少,本文将重点研究半透光LAS微晶玻璃及与其相关性能。

本文在原有LAS玻璃的基础上,通过微调玻璃组分和热处理制度,使微晶玻璃内部晶体过度晶化,得到能够应用于玻璃后盖的高强度半透光微晶玻璃。本试验采用熔融浇铸法制备LAS基础玻璃,采用不同的晶化处理温度对基础玻璃进行热处理,并对微晶玻璃的晶相种类、显微结构和机械性能进行研究,成功制备了性能优异的高强度白色半透光LAS微晶玻璃,对此类玻璃的研发和工业生产具有一定的指导意义。

1 实 验

1.1 微晶玻璃的制备

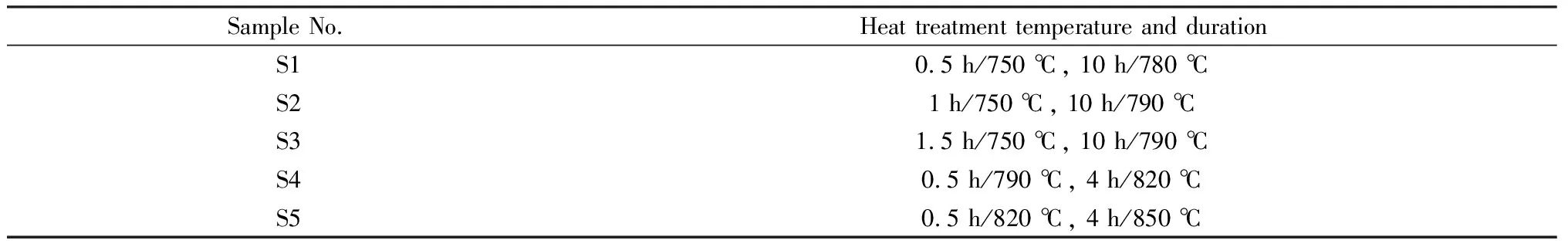

采用熔融浇铸及后续热处理析晶的方法制备半透光微晶玻璃(下文简称微晶玻璃),其原料SiO2、Al2O3、Li2CO3、ZrO2、P2O5均为分析纯。玻璃的设计组成为70.14SiO2-4.32Al2O3-21.47Li2O-2.78ZrO2-0.89P2O5(摩尔分数),其中ZrO2为玻璃组成及成核剂,P2O5为成核剂。根据玻璃设计组成计算并称量各原料,均匀混合后置于铂金坩埚内,并将坩埚置于高温炉内,随炉升温至1 600 ℃保温3 h,使原料完全熔化及混合均匀,取出,在不锈钢模具中淬冷成型,然后迅速转移至530 ℃的马弗炉中退火24 h,去除玻璃内应力,随炉冷却至室温,取出。将制备好的玻璃置于马弗炉中,在不同两步热处理制度下(见表1)进行晶化处理,冷却后取出,切割抛光,即制得微晶玻璃样品。

表1 微晶玻璃样品的热处理温度和时间参数

1.2 微晶玻璃表征

采用差示扫描量热分析(differential scanning calorimetry, DSC, STA4F3, NETZSCH)法表征玻璃的热学性质,温度范围为室温至1 000 ℃,升温速率为10 ℃/min。微晶玻璃中的晶相组成采用X射线衍射(X-ray diffraction,XRD, D8 discover, Bruker)仪测试,2θ范围为10°~90°,扫描速率为3(°)/min。玻璃中晶相分布及晶体颗粒尺寸分布采用扫描电子显微镜(scanning electron microspore, SEM, S-4800, Hitachi)表征, 微晶玻璃在10%HF溶液中腐蚀30 s后置于扫描电子显微镜下观察。微晶玻璃的维氏硬度使用显微维氏硬度计(HV-1000A,北京沃威)测试,负载为50 g,时间为10 s,所得硬度为5个采样点测得硬度的平均值。模拟整机跌落测试是将微晶玻璃贴合180 g的负载,从30 cm高度开始跌落,高度逐渐上升,直至玻璃开始碎裂即为可跌落高度,所得高度数值为5个玻璃样品的平均值。环上环(ring-on-ring, ROR)测试为标准环上环测试,上环半径为8 mm,下环半径为16 mm,下压速度为10 mm/min。微晶玻璃的透过率采用紫外可见光谱仪(UV-Vis spectrometer,S3600,岛津)测试,波长为200~1 000 nm。

2 结果与讨论

2.1 差示扫描量热分析

玻璃的差示扫描热分析曲线如图1所示。玻璃转变温度为532 ℃,并分别在705 ℃、720 ℃、780 ℃和820 ℃有4个明显的放热峰,对应于不同晶相的析出。热分析数据为玻璃热处理制度的设计提供参考数据。

图1 玻璃的差示扫描热分析曲线

2.2 X射线衍射分析

微晶玻璃的各种理化性质是由内部结晶相的种类和占比决定的,因此对微晶玻璃进行XRD分析是很有必要的。图2为不同热处理工艺微晶玻璃的XRD谱。从图中可以看出,S1样品的主晶相分别为透锂长石LiAlSi4O10(PDF#72-0103)、Li2Si2O5(PDF#72-0102)、SiO2(PDF#75-1555)和ZrO2(PDF#79-1769),但随着基础玻璃核化时间的延长和晶化温度的升高,玻璃内部的LiAlSi4O10晶相逐渐转变为锂辉石LiAlSi3O8晶相,并伴随着SiO2晶相的增加。同时可以看出S2、S3、S4和S5中LiAlSi3O8相的衍射峰在逐渐增强,表明随着核化、晶化温度的升高和时间的延长,LiAlSi3O8相的含量也随之增加,进而说明热处理制度的改变使得晶相的种类和含量发生了变化。各微晶玻璃样品的主晶相组成见表2。除此之外,微晶玻璃中的非晶相峰包不明显,说明微晶玻璃具有较高的结晶度。

图2 不同热处理工艺微晶玻璃的XRD谱

表2 微晶玻璃样品主晶相组成

2.3 玻璃显微结构分析

图3为不同热处理制度微晶玻璃的SEM照片。玻璃的晶体分布比较均匀,呈不规则的颗粒状,并且具有较高的结晶度,经过足够样本数量的统计得出从S1~S5微晶玻璃的平均晶粒尺寸分别为70 nm、135 nm、150 nm、160 nm和340 nm,其热处理温度也逐渐升高,因此随着热处理的升高,微晶玻璃的晶相会发生变化,其晶粒尺寸也逐渐变大,当晶粒尺寸接近或者到达可见光波段时,由于光的散射,微晶玻璃的乳浊程度会不断加深。

图3 不同热处理制度微晶玻璃的SEM照片

2.4 玻璃的力学性能分析

不同热处理制度下的微晶玻璃的维氏硬度如图4所示,微晶玻璃的维氏硬度随热处理温度升高或时间延长,先增大后减小。在1 h/750 ℃,10 h/790 ℃热处理下的显微硬度达到最大值9.15 GPa,微晶玻璃的维氏硬度与玻璃中析出的晶体种类、晶粒的尺寸以及结晶度等因素有关,从XRD分析结果(见图2)可以看出,微晶玻璃中同时包含有LiAlSi3O8、LiAlSi4O10、Li2Si2O5、SiO2、ZrO2晶相,且在此热处理制度下,微晶玻璃中既有透锂长石,也有锂辉石晶体,宏观上显示出高硬度。随着热处理温度升高或时间进一步延长,玻璃中的透锂长石晶体完全转变为锂辉石晶体,同时微晶玻璃中SiO2衍射等增强,含量增加,因此玻璃的维氏硬度下降。

图4 不同热处理制度微晶玻璃的维氏硬度

本研究的主要目的是能够研发出一款可用于手机背板玻璃的微晶玻璃,因此其性能必须能够满足手机背板玻璃的性能要求,尤其是机械性能的要求,整机跌落高度是手机盖(背)板玻璃非常重要的性能指标,对于本试验样品的模拟整机跌落,其测试参数为:使用的砂纸为80目砂纸,从30 cm开始起落,每次增加10 cm,总重为51.5 g, 结果如图5(a)所示,模拟整机跌落最大值为162 cm,最小值为128 cm,整体性能比较优异,这得益于半透光微晶玻璃的晶粒分布比较均匀并且结晶度较高,加上几种晶相之间的相互作用,裂纹只能沿着晶粒之间的玻璃相扩展,极大程度上阻止裂纹扩展,完全可以满足手机背板对整机跌落高度的要求。为了分析样品抵御外界刮擦的性能,对其做了环上环测试,结果如图5(b)所示。样品S1~S5的环上环所承受的平均负载在925~1 335 N,所使用的环上环测试参数为上环直径为8 mm,下环直径为16 mm,上环下压的速度为10 mm/min,从结果来看,样品具有较好的抗刮擦性能,结合整机跌落的测试可以得出样品能够满足消费者对手机的抗跌落以及抗刮擦性能的要求。

图5 不同热处理制度微晶玻璃的整机跌落高度及环上环测试最大负载

2.5 玻璃的光学性能分析

不同热处理条件下制备的微晶玻璃的透过光谱如图6所示。从外观上看,玻璃呈半透光或乳浊状态,且随着热处理温度的升高或热处理时间延长,玻璃逐渐变化为不透明的白色乳浊态。经较低温度热处理制备的微晶玻璃,在可见光区域仍然具有一定的透过率(600 nm处透过率约50%),随着温度升高,玻璃的短波截止波长向长波方向移动,可见光波段的透过率降低,直至完全不透过。微晶玻璃在可见波段的透光率与晶体颗粒大小以及晶体相和玻璃相之间的折射率差异有关。透锂长石和锂辉石主晶相的折射率以及玻璃相折射率在晶化过程中无明显变化,因此微晶玻璃的折射率主要由平均晶粒大小决定。当晶体的尺寸从70 nm,逐渐生长至340 nm,玻璃由半透明转变为完全乳浊状态。

图6 不同热处理制度微晶玻璃的透过光谱(内图为玻璃照片)

3 结 论

采用熔融-浇铸法及热处理法制备了具有特定组成的高强度半透光Li2O-Al2O3-SiO2微晶玻璃。玻璃的转变温度为532 ℃,且具有多个析晶峰,微晶玻璃的主晶相为LiAlSi3O8、LiAlSi4O10、Li2Si2O5。随着热处理温度升高或热处理时间的长,微晶玻璃中的透锂长石晶相逐渐转变为锂辉石晶相,晶体的平均尺寸从70 nm生长至340 nm,且从半透光转变为完全乳浊。微晶玻璃的维氏硬度最高可达9.15 GPa,同时微晶玻璃的模拟整机跌落最大高度可达162 cm,环上环测试的最大负载可达1 335 N。玻璃的机械性能与乳浊程度,与微晶玻璃中的晶体类型和晶体尺寸相关。本研究制备的高强度半透光微晶微晶玻璃,可以用于手机等电子产品的后盖保护等领域。